Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Последовательность выполнения расчета деталей

Рекомендуется вести расчет в таком порядке: 1.Составить расчетную схему. При этом необходимо максимально упростить конструкцию и характер приложения сил. 2.Определить действующие нагрузки. 3.Выбрать материал и термообработку детали с учетом соответствия материала главному критерию работоспособности (прочность, жесткость, износостойкость), требований к массе конструкции, условиям её работы, технологических свойств материала (свариваемость, обрабатываемость, резанием и г.д.). 4. Выполнить проектировочный или проверочный расчет по главному критерию работоспособности. Согласовать результаты расчета с действующими стандартами. Выполнение расчетов ведут параллельно с чертежной разработкой конструкции. Ряд размеров, необходимых для расчета, определяют по эскизному чертежу. Обычно при проектировании предварительно определяют размеры детали при проектном расчете, а затем после окончательной проработки конструкции выполняют проверочный расчет.

Расчеты на прочность. Общие сведения Расчеты на прочность выполняют обычно методами сопротивления материалов. Чисто статических нагрузок на практике почти не бывает, но если число циклов нагружений за весь срок службы не более тысячи, то их считают статическими (силы затяжки болтов, давление сжатого газа и т.д.). Расчет на прочность обычно выполняют по допускаемым напряжениям по условиям прочности σмах< [σ] или τмах< [τ] т.е, максимальные расчетные нормальные или касательные напряжения не должны превышать допустимые. Если расчетное напряжение значительно ниже допустимого, это свидетельствует о неэкономичности конструкции. Превышение расчетных напряжений над допустимыми в пределах 5% не опасно. Допустимое напряжение [σ]=σ Пред /[S], где [S] допустимый коэффициент запаса прочности. Ориентировочно рекомендуется для углеродистой стали [S]- 1,3-2, для серого чугуна [S]~2,1 - 2,4 [5, с.22]. При статических нагрузках для пластичных материалов σпред=σт для хрупких материалов σпред=σв (σт- предел текучести, σв- временное сопротивление). При переменных нагрузках предельное напряжение предел выносливости (σ0,σ1). Допускаемое напряжение в расчетах на усталостную прочность определяется в зависимости от характера приложения нагрузки, числа циклов нагружения, концентрации напряжения и других факторов.

1. проверочный; 2. проектный; 3. определение допустимой нагрузки

Основные расчетные зависимости по условиям прочности

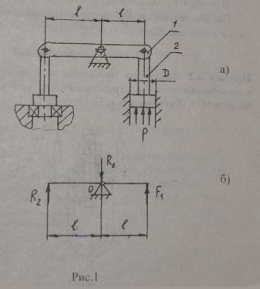

Часто проверочный расчёт проводят в такой форме: S= σпред/σ ≥[S], т.е. сравнивают расчётный коэффициент запаса прочное! и с допускаемым. Примеры расчетов Определение нагрузок по уравнениям статики В приспособлении для запрессовки подшипников усилие на рычаг 1 создается штоком тормозной камеры 2, в которую подается сжатый воздух с давлением рг 8 атм (рис. 1,а). Определить силу запрессовки подшипника и силу, действующую на опору рычага. Диаметр диафрагмы тормозной камеры D150мм, 3. Примеры расчетов L1- 140мм, L2 - 200мм.

Порядок расчёта

Построим расчётную схему работы приспособлении (рис1,б). Rо - реакция опоры рычага, равная силе, действующей на опору.

R2 - реакция подшипника, равная силе запрессовки подшипника,

Сила, действующая на шток:

F1 = р *πD/4 (8 * 105 * 3,14 • 0,152)/4 = 14130Н р = 8 атм - 8 * 105 н/м2

D = 150мм = 0,15м

Из условия равновесия рычага определим R.

ΣMо(F) = 0

R2ℓ2+ F1ℓ1 = 0

R2 = (F1ℓ1) /ℓ2 = (14130- 140)/200 = 9891H

Составим уравнение Σ у ~ 0 и определим Ro

R2 - Rо + F1 = 0, отсюда Rо – R2 + F1 = 9891 + 14130 = 24021H

Следовательно, сила запрессовки подшипника F2 = R2 = 9891Н, сила в точке крепления рычага Ro - 24021Н.

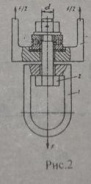

Расчет на растяжение Рассчитать номинальный диаметр резьбы болта 2, удерживающего скобу 1 грузоподъёмного устройства (рис.2), если нагрузка F = 40кН. Материал болта сталь Ст.З.

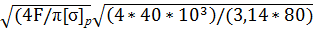

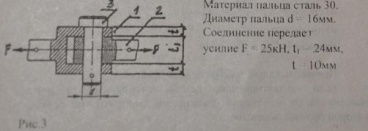

Порядок расчёта Т. к. в данной конструкции болт служит для поддержания скобы, то главным критерием его работоспособности является прочность. 3.2.2. Под действием нагрузки F болт работает на растяжение (рис.2), опасным является сечение, ослабленное резьбой. Расчет ведём по условному расчетному диаметру dр=d -0,94р, где р - шаг резьбы, d- номинальный диаметр резьбы. По Приложению 1 определим предел текучести для стали 3: σт=240 МПа; коэффициент запаса прочности для пластичной стали примем [S]=3 для грузоподъёмного устройства [5,с 242]. Допустимое напряжение растяжения [σ]p = σт/[S] =240/3 = 80МПа. Условие прочности на растяжение σp = N/Aр<[σ]р N=F; площадь ослабленного сечения Ар=πр2/4 при проектном расчете Ар = F/[σ]p, тогда dp= Примем метрическую резьбу с крупным шагом р 3,5мм, номинальный диаметр d=dр + 0,94р= 25,2 + 0,94 * 3,5 = 28,49мм По приложению 3 примем резьбу М30. Расчеты на срез и смятие Проверить прочность пальца 3, соединяющего тяги 1 и 2 на рисунке:

Порядок расчёта Критерием работоспособности является прочное п> пальца на срез (сдвиг) и смятие. Условие прочности при срезе τcp =Q/Аср ≤ [τ]cp Q= F, Аср =(πd2/4) *i- площадь среза, i= 2 - число плоскостей среза. При расчете штифтов, болтов, шпонок [τ]cp = (0,25-0,35)σв [4,с.105]. По Приложению 1 σв = 300МПа, [τ]cp - 0,25 * 300 - 75МПа τ - (25 * 103) / ((3,14 * 162) / 4) * 2) = 62МПа < 75МПа - прочность пальца на срез обеспечена. Условие прочности при смятии σcм* F/ Асм — [σ]cм Асм=dtmin tmin- минимальная толщина деталей, сминаемых в одну сторону, tmin = 20мм σсм = (25 * 103)/ (16 * 20) - 78МПа Для болтовых, штифтовых и шпоночных соединений принимают: для деталей из малоуглеродистой стали [σсм] = 100 120Мпа из среднеуглеродистой стали [σсм] = 140 - 170Мпа из чугунного литья |σсм] 60 - 80Мпа |4,с 10] Примем [σ]см = 150MПa 78МПа <150MПа Прочность пальца на смятие обеспечена. Если контактирующие детали изготовлены из разных материалов, то допускаемое напряжение выбирают той детали, у которой прочность меньше. Расчет на кручение Определить диаметры ведущего и ведомого вала лебедки (рис.4). Грузоподъемность лебедки Q- ЗкН. Валы выполнены из среднеуглеродистой стали. Влияние изгиба не учитывать.

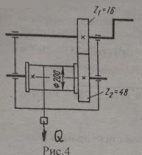

Порядок расчёта Вращающий момент на ведомом валу М2 = Q* (200 / 2) = 3 * (200 / 2) = З00 кНмм = З00Нм Вращающий момент на ведущем валу М1 = М2 / U * ηобщ Передаточное число зубчатой передачи U= Z2/ Z1= 48 /16 = 3 Общий КПД лебедки ηобщ = ηпи2 * ηзп = 0,992 * 0,97 = 0,88 ηпи- КПД пары подшипников качения, ηзп - КПД зубчатый передачи [7,с.42] М1 = 300 / 3 - 0,88 = 113,6Нм Валы испытывают деформацию изгиба и кручения. Критерий работоспособности - прочность. Внутренние крутящие моменты Мкр1= М1 Мкр2= М2 Из условия прочности при кручении определим сопротивления сечений: Wp1=Мкр / [τ]к, т.к. для круга W= 0,2d3, то d, = по Приложению 5 примем d1= 30мм. d, = по Приложению 5 примем d2= 40мм. Для конструкционной углеродистой стали примем

Расчет на изгиб Для снятия кольца 2 с вала 3 необходимо приложить силу F= 2,5кН. Определить диаметр траверсы 1 съёмника, если материал траверсы сталь 35, наружный диаметр кольца Д=40 мм

(рис. 5).

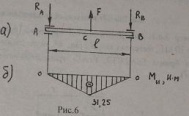

Порядок расчёта Будем считать траверсу двухопорной балкой, нагруженной посередине силой F. Длину траверсы примем равной l = D + 10мм = 40+ 10 = 50мм. Критерием работоспособности балки является прочность на изгиб. Составим расчётную схему (рис.6,а)

Определим реакции опор RA = RB = Построим эпюру изгибающих моментов (рис.6,б) МА = 0 Мс= - RA * Для стали 30 по Приложению 1 определим предел прочности σт= 360МПа Допустимое напряжение

[σ] =

[S]=2 [5,с.22]

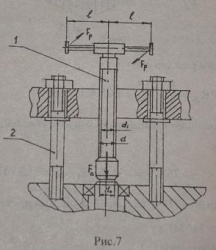

Применим формулу проектного расчёта на изгиб и определим d: d= По Приложению 1 примем d=12мм. Расчет винтовых механизмов Рассчитать винт 1 съемника, если осевое усилие Fa= 10кН, материал винта сталь 45, нормализованная, материал гайки бронза БрА9ЖЗЛ. Резьба трапецеидальная, однозаходная (рис.7).

Порядок расчёта Критерием работоспособности винта съемника является износостойкость резьбы. Из условия износостойкости винтовой пары определим средний диаметр резьбы d2= где Ψн - относительная высота гайки; для цельных гаек трапецеидальной резьбы [р]и - допускаемое среднее давление в резьбе. Для пары сталь -• бронза примем [р]и= 10МПа [5, с.240] d2= По Приложению 4 примем стандартную резьбу d2= 18мм, d= 20мм, р = 4мм, резьба Тг 20 х 4 Определим наличие самоторможения в резьбе Угол подъема резьбы на среднем диаметре Ψ = arctg Приведённый угол трения φ’ = arctg

f- коэффициент трения скольжения Для стали на бронзе f0,1 - 0,15 |8, с218] Примем f=0,1

α’= 5,9° >4° φ’> Ψ - значит резьба самотормозящая. Винт испытывает кручение и сжатие. Влияние кручения учитываем, увеличивая на 25% осевую силу Fa[5, с.66J Fрасч= 1,25* Fa Условие прочности σэкв ≤ [σ]c [σ]c - Допустимое напряжение материала винта на сжатие. Для углеродистой стали [σ]c = По Приложению 1 для стали 45

[S]= 3 [5,с.242] Эквивалентное напряжение σэкв= Ар - площадь сечения вита но внутреннему диаметру. 62,2МПа < 120 МПа σэкв<[σ]c - условие прочности выполняется Определить усилие на рукоятке съёмника Гр (рис. 7) по данным примера. Диаметр опорной поверхности винта do=20мм. Длина рукоятки ℓ=30 см.

Порядок расчёта

Момент в резьбе, возникающий при снятии подшипника M=Fa Момент трения на опорном торце винта M=Fa* f Момент завинчивания Мзав = М + Mf= 15,7 +10 = 25,7 Нм Усилие на рукоятке Fp=

Определить диаметр резьбы шпилек 2 съёмника (рис.7), осевое усилие Fa= 10 кН, материал шпилек — сталь 3. Порядок расчёта Шпильки съёмника испытывают растяжение. Продольная сила в одной детали N= Опасным является сечение, ослабленное резьбой. Далее расчёт следует вести согласно примеру 3.6, начиная с пункта 3.2.3 и подобрать метрическую резьбу.

Приложения Приложение 1.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 2108; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.9.141 (0.094 с.) |

= 25,2мм.

= 25,2мм.

=

=  = 28.7мм

= 28.7мм = 39,1мм

= 39,1мм = 25МПа [4,с.125]

= 25МПа [4,с.125]

=

=  = 1,25 кН

= 1,25 кН = - 1,25 *

= - 1,25 *  = -31,25 кН * мн = 31,25 Нм

= -31,25 кН * мн = 31,25 Нм =

=  = 180МПа

= 180МПа =

=  = 12мм

= 12мм

= 1,2...2,5 [5,с.240], примем = 2; относительная рабочая высота профиля резьбы; для

= 1,2...2,5 [5,с.240], примем = 2; относительная рабочая высота профиля резьбы; для = 0,5 [5, с.240];

= 0,5 [5, с.240]; =17,8мм

=17,8мм = arctg

= arctg  = 4o

= 4o = arctg

= arctg  = 5,9o

= 5,9o - половина угла профиля резьбы, для трапецеидальной резьбы

- половина угла профиля резьбы, для трапецеидальной резьбы =15o

=15o =

=  =120МПа

=120МПа = 360 МПа

= 360 МПа =

=  =

=  =62,2МПа

=62,2МПа tg(Ψ + φ’)=10000 *

tg(Ψ + φ’)=10000 *  tg(4o + 5,9o)=15707=15,7Н*м

tg(4o + 5,9o)=15707=15,7Н*м =10000 * 0,1 *

=10000 * 0,1 *  =10000Нмм=10Нм

=10000Нмм=10Нм =

=  =85,6 Н

=85,6 Н =

=  =5кН

=5кН