Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология прокатки холоднокатаных полос и листовСтр 1 из 4Следующая ⇒

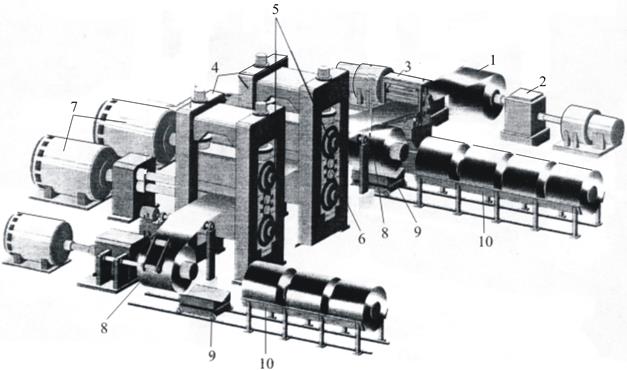

Рис. 101. Схема расположения основного оборудования НСХП-1700 порулонной прокатки: 1 – сталкиватель рулонов; 2 – цепной транспортер подачи рулонов; 3 – механизм поворота рулонов; 4 – скребковый отгибатель концов рулонов; 5 – разматыватель; 6 – правильно-тянущая машина; 7 – рабочие клети; 8 – верхние проводковые столы; 9 – нижние проводковые столы; 10 – измерители натяжения полосы; 11 – моталка; 12 – ременной захлестыватель

Характеристика двигателей стана приведена в табл.24. Таблица 24 Характеристика двигателей НСХП-1700

Последовательность операций на НСХП-1700 такова. Рулоны на каретки цепного транспортера подают краном или напольной автокарой, устанавливают перед станом и сталкивателем передают на механизм поворота рулонов, который посредством электропривода разворачивает рулон в положение, удобное для отгибки конца полосы. Посредством магнитного или скребкового захвата отгибателя передний конец полосы отгибают. Рулон при этом разворачивается механизмом поворота, способствуя задаче отогнутого конца полосы в тянущие ролики правильно-тянущей машины. Одновременно с подачей переднего конца полосы тянущими роликами в рабочие валки первой клети рулон подается к разматывателю, центрируется и путем разжатия головок разматывателя закрепляется на них. После этого рулон приводом разматывателя поворачивается в таком направлении, которое способствует распушиванию наружных витков и дальнейшему продвижению переднего конца полосы в рабочие валки остальных клетей непрерывного стана и к барабану моталки.

Перед поступлением полосы в рабочие валки клетей верхние проводковые столы подняты, после захвата полосы рабочими валками они опускаются и прижимают полосу к нижним проводковым столам. Пройдя последнюю клеть, полоса попадает в зев между ременным захлестывателем и барабаном моталки и наматывается вокруг последнего. На этом заканчиваются операции подготовки полосы к прокатке. Стан, разматыватель и барабан моталки разгоняют до рабочей скорости, верхние проводковые столы поднимают и начинается установившийся процесс прокатки, который продолжается до тех пор, пока на головках разматывателя остаются два-три витка полосы. При этом скорость прокатки снижается до заправочной, верхние проводковые столы опускаются, создавая возможность прокатки заднего конца полосы под натяжением. На барабане моталки задний конец полосы (то есть, наружный виток холоднокатаного рулона) фиксируется прижимным роликом. Смотанный рулон убирают с барабана моталки снимателем и транспортируют на цепной транспортер, которым холоднокатаные рулоны передаются в отделение отжига. Наиболее совершенным из действующих в СНГ является НСХП-2030 ОАО НЛМК бесконечной прокатки (рис.102). Он введен в эксплуатацию в 1980 г. и предназначен для холодной прокатки полос из углеродистых и конструкционных марок стали.

Последовательность операций на НСХП-2030 такова.

Протравленные рулоны шаговым конвейером (на рис.102 не показан) доставляют к загрузочным тележкам 1 (при бесконечном режиме прокатки) или 24 (при порулонном режиме), которые транспортируют рулоны к разматывателям 2 или 25 соответственно и после удаления обвязочной ленты устанавливают их на разматывателях. Разматыватели снабжены прижимными роликами.

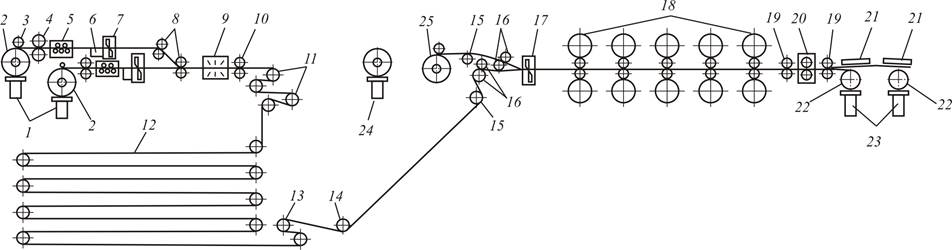

Рис.102. Схема расположения основного оборудования НСХП-2030 НЛМК бесконечной прокатки: 1 – загрузочные тележки; 2 – разматыватели; 3 – прижимной ролик; 4 – тянущие ролики; 5 – правильные машины; 6 – поддерживающие столы; 7 – ножницы поперечной резки концов рулонов; 8 – транспортные ролики; 9 – стыкосварочная машина; 10 – подающие ролики; 11 – натяжная станция; 12 – входной петлевой накопитель; 13 – натяжные ролики; 14, 15, 16 – подающие ролики; 17 – гильотинные ножницы; 18 – рабочие клети НСХП; 19 – натяжные ролики; 20 – летучие ножницы; 21 – магнитный конвейер; 22 – моталки; 23 – съемная тележка; 24 - загрузочные тележки; 25 – разматыватель

Характеристика двигателей стана приведена в табл.25. Таблица 25 Характеристика двигателей НСХП-2030

Непосредственно за разматывателями установлены тянущие ролики и пятироликовые правильные машины для правки и протягивания полосы. Передний конец полосы, поступающий от правильной машины к ножницам 7, поддерживают на столах с толщиномером, используемым в системе автоматической подготовки концов полос перед сваркой (концы полос, выходящие за допуск по толщине, обрезают). За ножницами располагают проводковый стол (на рис.102 не показан), направляющий полосы от ножниц к транспортным роликам, которые подают конец полосы к стыкосварочной машине. Для обратной подачи заднего конца предыдущей полосы предназначены подающие ролики 10, а натяжные ролики 11 обеспечивают протягивание сваренной полосы от разматывателя и создание заднего натяжения на входе петлевого накопителя (по конструкции аналогичен накопителю НТА). Емкость накопителя 800 м полосы. За накопителем имеются натяжные 13 и подающие ролики. При порулонной прокатке за разматывателем 25 предусмотрено устройство для направления полосы выше линии прокатки к подающим роликам 16. Перед станом имеются гильотинные ножницы. Далее полосы следуют к рабочим клетям стана. На выходной стороне стана установлены натяжные ролики, подающие полосу к летучим ножницам и поддерживающие полосу после них. Ножницы предназначены для поперечной резки полосы. Передний конец полосы с помощью магнитного конвейера передается к первой или второй моталкам. На моталках поочередно сматывают рулоны, которые потом снимают с помощью рулонных тележек 23 и передают транспортером к инспекторскому столу (на рис.102 не показан), где осматривают поверхность полосы. Потом рулон взвешивают и обвязывают. 5.3.3. Технология производства горячекатаных травленых полос и листов

с термической обработкой и без неё На ряде металлургических предприятий в цехах холодной прокатки предусматривают производство горячекатаных травленых полос и листов. Так, в ЦХП ОАО «ММК им.Ильича» при проектном годовом производстве продукции 1,2 млн.т предусмотрено производство 200 тыс.т горячекатаной листовой продукции. На ОАО НЛМК из 3,5 млн.т производства всей продукции ЦХП объем производства горячекатаной травленой по проекту предусмотрен в объеме до 1 млн.т. Участок для производства этой продукции располагают вблизи НТА. Протравленные рулоны на участок подают транспортером. Рулон краном доставляют к дрессировочному стану. На участках разделки травленых горячекатаных полос применяют двухвалковые одноклетевые станы. Дрессировку производят в один проход с относительным обжатием до 5%. В случае производства травленых горячекатаных полос и листов с термической обработкой рулоны горячекатаных полос, поступившие в цех холодной прокатки по конвейеру горячекатаных рулонов, подают на агрегат нормализации и отжига, где производят обрезку переднего и заднего концов полос, сварку на стыкосварочной машине с целью получения бесконечной ленты, термообработку в протяжной печи, сворачивание полосы в рулон и разрезку по местам сварки. Агрегат нормализации и отжига показан на рис.103. Нормализация заключается в нагреве металла до температуры на 5-50°С выше верхней критической точки АС3, кратковременной выдержке при этой температуре с последующим естественным охлаждением на воздухе или ускоренным охлаждением, обеспечивающим получение мелкозернистой феррито-перлитной структуры металла. Время нагрева при нормализации составляет 1-2 мин на 1 мм толщины листа, выдержка 1-1,2 мин/мм.

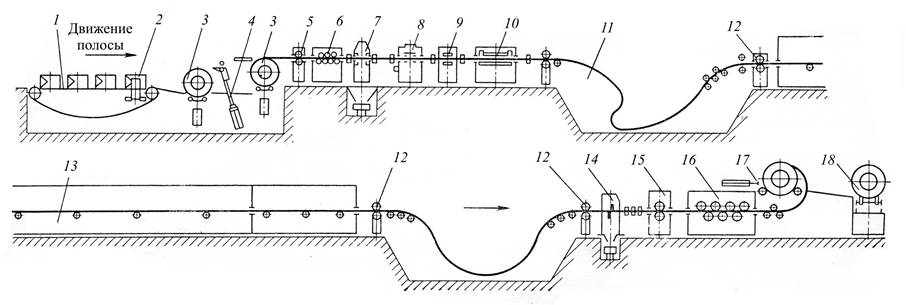

Рис.103. Схема расположения основного оборудования непрерывного агрегата нормализации и отжига горячекатаных полос на участке производства травленых горячекатаных полос ЦХП: 1 – приемный транспортер; 2 – кантователь; 3 – двухпозиционный разматыватель; 4 – отгибатель конца рулона; 5, 12 и 15 – тянущие ролики; 6 и 16 – роликовые правильные машины; 7 – спаренный гильотинные ножницы; 8 – стыкосварочная машина; 9 – гратосниматель; 10 – листосшивная машина; 11 – петлевая яма; 13 – протяжная печь; 14 – гильотинные ножницы; 17 – сверточная машина; 18 – уборочный транспортер с кантователем

При смягчающем отжиге металл нагревают ниже температуры, соответствующей АС1 и после продолжительной выдержки при этой температуре замедленно охлаждают.

В табл.26 приведены конкретные цифры температуры нагрева металла под нормализацию и отжиг при поставке термически обработанных травленых полос. Таблица 26 Температура нагрева металла под термическую обработку горячекатаных полос

В агрегате нормализации и отжига (см. рис.103) предусмотрена листосшивная машина. Такие машины применяют для соединения двух полос в тех случаях, когда материал полосы (например, нержавеющая сталь) не позволяет осуществлять сварку. Термически обработанные полосы в рулонах поступают на непрерывно-травильный агрегат, где очищаются от окалины, а после травления полосы перед сматыванием ее в рулон места сшивки полос вырезают ножницами. После смотки рулоны поступают на агрегат комбинированной или раздельной (продольной или поперечной) резки. Листы укладывают в пакеты, узкие полосы сматывают в рулоны и упаковывают. Марок стали Холоднокатаная продукция из рядовых, конструкционных углеродистых и низколегированных сталей, в том числе и предназначенная для автомобильной промышленности, является основной для НСХП. Главными параметрами технологии производства этого вида продукции являются режим обжатий, удельные натяжения полосы в межклетевых промежутках и между разматывателями и первой клетью НСХП, а также последней клетью и моталкой, скоростные условия прокатки, тепловой режим работы стана, профилирование и текстурирование прокатных валков. Режим обжатий При определении как суммарного относительного обжатия, так и частных относительных обжатий следует учитывать то, что непосредственно при холодной прокатке после обжатия полосы рекристаллизации её структуры не происходит. То есть, каждое следующее обжатие полосы будет происходить при наличии увеличивающегося наклепа металла. Поэтому общее относительное обжатие будет зависеть от марки стали (механических свойств подката), числа клетей на НСХП, типа применяемой технологической смазки. В табл.27 представлены цифры суммарных и частных относительных обжатий металла на НСХП, отражающие мировую практику работы таких станов. Таблица 27 Суммарные и частные относительные обжатия по клетям непрерывных станов холодной прокатки

В табл.28 и 29 приведены режимы обжатий при прокатке полос на четырех- и пятиклетевых НСХП. Распределение обжатий по клетям непрерывного стана производят по двум принципиально различным схемам. По первой схеме относительные обжатия уменьшают от первой к последней клети. При таком распределении обжатий обеспечиваются максимальные обжатия при относительно больших толщинах ненаклепанного либо мало наклепанного металла. Уменьшенные обжатия в последней клети обеспечивают получение полос с минимальной неплоскостностью и разнотолщинностью. Эту схему применяют при прокатке относительно толстых полос. По второй схеме обжатия от первой к последней клети увеличиваются. По этой схеме работают современные четырех- и пятиклетевые станы при прокатке тонких полос.

Таблица 28 Режим обжатий при прокатке полос на непрерывных четырехклетевых станах холодной прокатки 17001)

Таблица 29 Режим обжатий при прокатке полос из кипящей стали на пятиклетевом стане 2030 ОАО НЛМК

Межклетевые натяжения полосы Межклетевые натяжения полосы уменьшают силу прокатки, упругую деформацию валков и клети, стабилизируют процесс прокатки и позволяют увеличить обжатие металла. Удельные натяжения по межклетевым промежуткам НСХП устанавливают в функции условного предела текучести прокатываемого металла (sТ) с учетом соответствующего его наклепа. Практикой установлено, что величина среднего удельного натяжения полосы не должна превышать 0,4sТ. В реальных условиях для уменьшения обрывности полос уровень межклетевых натяжений снижают в последнем межклетевом промежутке до (0,2-0,3)sТ. В табл.30 приведены значения полных межклетевых натяжений полос на стане 2030 ОАО НЛМК. Таблица 30 Межклетевые натяжения при прокатке полос на стане 2030 ОАО «НЛМК»

На НСХП 1700 ОАО «ММК им.Ильича» из условия наиболее эффективного воздействия на планшетность полосы и исключения ее порыва при прокатке под совместным действием приложенных натяжений и внутренних продольных напряжений предложено определять уровень межклетевых удельных натяжений по зависимостям, представленным в табл.31. Таблица 31 Межклетевые удельные натяжения НСХП 1700 ОАО «ММК им.Ильича»

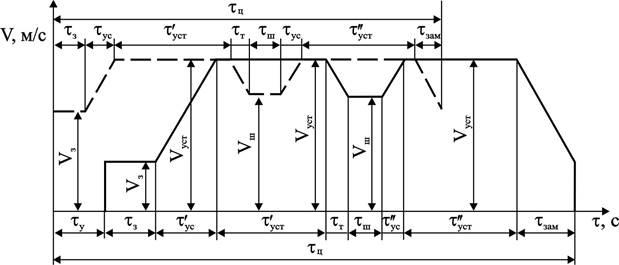

При смотке прокатанной полосы величина натяжения должна обеспечивать сохранность рулона при последующей транспортировке и предотвращать сваривание контактирующих витков рулона при отжиге в колпаковых печах. Поэтому при прокатке углеродистых сталей оптимальную величину удельных натяжений при смотке устанавливают в пределах 35-45 МН/м2. При выборе режима смотки учитывают, что на него влияют толщина полосы, профиль и форма полосы и шероховатость её поверхности. Скоростной режим прокатки Одной из важных характеристик СХП является скоростной режим прокатки. На четырехклетевых НСХП скорость максимально составляет 25, на пятиклетевых 30, а на шестиклетевых 40-41 м/с. Как показала практика, дальнейшее увеличение скорости прокатки нецелесообразно, так как при усложнении механического оборудования и систем автоматики эти затраты не окупаются увеличением производительности НСХП. В зависимости от характера работы НСХП, массы горячекатаных рулонов, характеристик оборудования и электропривода скоростной режим прокатки существенно изменяется. На рис.104 показана циклограмма холодной прокатки рулонов на непрерывном стане порулонной прокатки и на стане бесконечной холодной прокатки.

Рис.104. Циклограмма прокатки полосы на НСХП порулонной прокатки (сплошная линия) и на НСХП бесконечной прокатки (пунктирная линия) Укрупнение рулонов производят при небольшой массе слябов, из которых получают подкат на ШСГП. При массе слябов 6-7 т из непрерывной полосы, проходящей в НТА, формируют рулон-подкат для НСХП из 3-4 горячекатаных подкатов-полос. При массе слябов 15-18 т - из двух подкатов, при массе 36-45 т - из одного. На рис.104 принят двухполосный рулон-подкат. За начало цикла на НСХП порулонной прокатки принят момент выхода заднего конца предыдущего рулона из рабочих клетей. Далее следуют периоды (обозначения даны в нижней части чертежа): tУ - время уборки холоднокатаного рулона с моталки и установки рулона подката на разматыватель; tЗ - время заправки переднего конца рулона в рабочие клети и на моталку с заправочной скоростью Vз; За начало цикла на стане бесконечной прокатки принят момент разрезания полосы летучими ножницами, установленными за последней рабочей клетью. Выделены периоды в цикле прокатки (обозначения даны в верхней части чертежа): tЗ - время заправки переднего конца полосы в свободную моталку (см. пунктирные линии) с одновременной смоткой заднего конца предыдущего рулона на другую моталку; t ус - время прокатки с разгоном; Аналогично строится циклограмма, если холоднокатаный рулон формируется из трех или более горячекатаных рулонов. Тогда число участков, прокатанных на скорости Vуст, будет соответствовать числу горячекатаных рулонов, прокатанных в один холоднокатаный рулон. Как видно из рис.104, при бесконечной прокатке отсутствует операция замены рулонов. Разделение полос производится на скоростях, близких к 5 м/с, что уменьшает время прокатки и повышает производительность стана. Прокатка участков полосы на переменных скоростных режимах вызывает изменение силы прокатки, межклетевых натяжений, коэффициента трения, толщину масляного клина в ПЖТ опорных валков и обусловливает непостоянство толщины полосы. Для уменьшения длины участка полосы, прокатываемого в переходных режимах, величины ускорения и замедления рекомендуется применять в пределах 1,5-3 м/с2. Энергосиловые параметры прокатки Представление об энергосиловых параметрах и конечной скорости холодной прокатки на стане 2030 ОАО НЛМК дают цифры, представленные в табл.32, которые соответствуют режимам обжатий, приведенным в табл.29. Таблица 32 Энергосиловые параметры и скорость при прокатке полос на стане 2030 ОАО НЛМК

Окончание таблицы 32

Холодной прокатки полос В самом начале 2000-х годов практически одновременно было введено в действие несколько двухклетевых реверсивных станов для прокатки холоднокатаных листов и полос минимальной толщиной 0,3-0,35 мм. Появление таких станов обусловлено необходимостью производства холоднокатаных листов объемом 800-1000 тыс.т/год. Такие объемы производства характерны для мини-заводов только со сталеплавильным и прокатным производством, либо заводов без сталеплавильного производства, либо даже и без горячей прокатки листа (подката). В этом случае на предприятии приходилось устанавливать два или даже три реверсивных одноклетевых стана холодной прокатки (в зависимости от сортамента). Разработанный фирмой «VOEST-Alpine» (Австрия) и изготовленный на фирме «Heartland Steel» (США) двухклетевой реверсивный стан холодной прокатки (рис.105) и решил эту задачу. На стане прокатывают полосу минимальной толщины 0,3 мм, шириной 1854 мм из рулонов массой до 38,5 т и скоростью прокатки 17,8 м/c. Клети одинаковые, четырехвалковые, диаметр рабочих валков 457 мм, опорных - 1410 мм, диаметр барабана разматывателя и моталок 610 мм. Максимальная сила прокатки 24,5 МН. Характеристика приводных двигателей стана дана в табл.33.

Рис.105. Схема расположения основного оборудования двухклетевого стана реверсивной прокатки: 1 – разматыватель; 2 – привод разматывателя; 3 – правяще -тянущее устройство с приводом; 4 – рабочие клети; 5 – опорные валки; 6 – рабочие валки; 7 – привод рабочих клетей; 8 – моталки; 9 – устройство съема рулонов с моталок и подачи их на транспортеры; 10 – транспортеры прокатанных и смотанных в рулоны полос Таблица 33 Характеристика двигателей двухклетевого реверсивного стана

Особенностью стана является то, что он не имеет фундамента. Все механизмы размещены на нулевом уровне. Предусмотрено автоматическое регулирование линии прокатки. Станины выполнены из стальных плит, в подушках опорных валков размещены роликовые подшипники. Предусмотрена гидравлическая система изгиба рабочих валков, регулирование теплового профиля по длине бочки валков и их охлаждение. Имеется система автоматического регулирования толщины полос. Технологический процесс управляется системами автоматики. Последовательность операций на СХП такова. Рулоны после травления в НТА подают со склада к разматывателю, где автоматически производят измерение внешнего диаметра и ширины рулона. Рулон размещают на оправке, передний конец задают в правяще-тянущее устройство и далее он поступает в первую и вторую клети. Выходящий из клети передний конец полосы захватывается моталкой, после намотки 2-3 витков устанавливается требуемое натяжение и стан ускоряется до заданной скорости прокатки. Перед окончанием прокатки полос стан автоматически замедляется, реверсируется и процесс повторяется. Поскольку стан и с передней, и с задней стороны оборудован устройствами съема рулонов с моталок и транспортерами рулонов, то на стане можно производить любое число проходов. Аналогичный стан был изготовлен фирмой «Шлеманн-Демаг» и введен в эксплуатацию в 2002 г. на ОАО ММК. Он предназначен для производства высококачественного проката из малоуглеродистых и высокопрочных низколегированных сталей.

Схема расположения основного оборудования стана и очередность технологических операций та же, что и стана, описанного выше. Рабочие валки имеют «бутылочную» форму, систему осевой сдвижки и систему автоматического регулирования толщины полосы. Главное достоинство двухклетевых реверсивных станов – малая стоимость оборудования по сравнению с НСХП при достаточно большом производстве. Двухклетевые станы широко используют для получения жести толщиной 0,1-0,2 мм (а иногда и 0,36 мм). Они будут описаны далее. Режим обжатий полос Режимы обжатий на одноклетевых реверсивных станах зависят от сортамента продукции (марочного и размерного) и технических характеристик стана. Однако в своей основе они имеют известный принцип равномерности распределения по проходам либо затрачиваемой мощности, либо силы прокатки. На ряде станов режимы обжатий построены исходя из того, что в первых проходах лимитирующим фактором является затрачиваемая на прокатку мощность, а в последних – сила прокатки. Диапазон суммарных относительных обжатий на одноклетевых четырехвалковых реверсивных станах находится в пределах 40-80%. Среднее обжатие за проход составляет 8-14%. Меньшие величины относятся к прокатке высокоуглеродистых и высокохромистых легированных сталей. Обычное число проходов на одноклетевых станах составляет 5-9, причем в первом и последнем проходах дают более низкие обжатия. В табл.35 приведены режимы прокатки полос из легированных сталей на одноклетевом четырехвалковом реверсивном стане 1680 ОАО «Запорожсталь». Таблица 35 Режимы прокатки полос, силовые параметры и скорость прокатки на стане 1680 ОАО «Запорожсталь»

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 1898; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.16.51.3 (0.095 с.) |

- время прокатки первой полосы с ускорением;

- время прокатки первой полосы с ускорением;  - время прокатки первой горячекатаной полосы укрупненного рулона на установившейся скорости Vуст; tт - время прокатки с торможением перед пропуском сварного шва; tш - время прокатки участка рулона со сварным швом на скорости Vш;

- время прокатки первой горячекатаной полосы укрупненного рулона на установившейся скорости Vуст; tт - время прокатки с торможением перед пропуском сварного шва; tш - время прокатки участка рулона со сварным швом на скорости Vш;  - время прокатки второй полосы с ускорением;

- время прокатки второй полосы с ускорением;  - время прокатки второй горячекатаной полосы укрупненного рулона на установившейся скорости Vуст; tзам - время прокатки с замедлением перед выпуском заднего конца рулона из клети.

- время прокатки второй горячекатаной полосы укрупненного рулона на установившейся скорости Vуст; tзам - время прокатки с замедлением перед выпуском заднего конца рулона из клети.