Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Визначення продуктивності і потужності двигуна сепаратораСтр 1 из 3Следующая ⇒

ЛАБОРАТОРНА РОБОТА № 1 «Вивчення будови та роботи рідинних сепараторів» Мета: вивчити будову, принцип роботи рідинних сепараторів; ознайомитися з теорією сепарування; особливостями експлуатації та монтажу. Порядок виконання роботи 1. Вивчити класифікацію рідинних сепараторів. 2. Вивчити будову барабана сепаратора-роздільника та сепаратора-очисника. 3. Побудувати кінематичну схему сепаратора та вивчити будову основних вузлів сепаратора. 4. Набути навичок розбирання і збирання барабану сепаратора. 5. Виконати ескізи деталей сепаратора. Загальні відомості Сепаратори молочної промисловості належать до основного устаткування, що застосовується при переробці молока, їх використовують для очищення молока від домішок, для одержання вершків, нормалізації та гомогенізації молока, відокремлення білка і жиру від сироватки під час вироблення молочного цукру, відділення білка під час вироблення сиру кисломолочного та в інших технологічних операціях, пов'язаних із поділом дисперсних середовищ. Сепаратори можна класифікувати за виробничим призначенням, конструктивним особливостям приймально-відвідних пристроїв, способом видалення осаду з барабана. За виробничим призначенням сепаратори, використовувані в молочній промисловості, поділяються на: вершковіддільники (концентратори), очисники (кларификатори), нормалізатори (стандартизатори), гомогенізатори (кларификсатори), бактофуги — для очищення молока від бактерій, сепаратори для виділення білкового згустку. За конструктивними особливостями приймально-відвідних пристроїв розрізняють відкриті, напівзакриті (напівгерметичні) і закриті (герметичні) сепаратори. За способом видалення осаду з барабана сепаратори поділяють на сепаратори з ручним і автоматизованим вивантаженням осаду. Сепаратори з автоматизованим вивантаженням осаду називаються саморозвантажувальними. В свою чергу, саморозвантажувальні сепаратори бувають з безперервним і з пульсуючим (періодичним) вивантаженням осаду. До саморозвантажувальних сепараторів з безперервним вивантаженням осаду належать, зокрема, бактофуги і сепаратори для відокремлення білкового згустку, а з пульсуючим вивантаженням осаду — вершковіддільники і молокоочисники.

У сепараторах з безперервним вивантаженням осаду розвантаження барабана відбувається через сопла в стінках барабана. У сепараторах із пульсуючим вивантаженням осаду розвантаження барабана здійснюється в результаті періодичного переміщення рухомого днища вниз на певний час під дією гідростатичного тиску продукту. Осад, що накопичився біля стінки барабана, викидається через кільцеву щілину, що утворюється в результаті опускання рухомого днища барабана. Після розвантаження осаду днище знову піднімається вгору за допомогою гідравлічної системи і утримується в цьому положенні до наступного розвантаження. Існують також інші конструкції пристроїв для періодичного розвантаження осаду.

Основи теорії сепарування

Визначення продуктивності і потужності двигуна сепаратора Продуктивність сепаратора-віддільника з ручним вивантаженням осаду при заданих граничних розмірах частинок визначається з формули Бремера:

Де М – продуктивність сепаратора, м3/с; β - технологічний ККД, що враховує відмінність реального процесу від теоретичного, β = 0,5…0,7; ω - кутова швидкість ротора, рад/с; z - кількість тарілок; α кут нахилу твірної конуса тарілки, α = 45…600; ρ1, ρ2 – густина дисперсійних відповідно середовища і фази /частинки/, кг/м3; μ – коефіцієнт динамічної в’язкості, кг/мс; r – граничний радіус частинки, м; Rmax, Rmin – розрахункові радіуси тарілки відповідно максимальний і мінімальний, м.

Потужність, що витрачається на привід сепаратора в робочий час:

τ – час розгону ротора, с; А – кінетична енергія ротора сепаратора, Дж.

Будова та принцип роботи сепараторів

ЛАБОРАТОРНА РОБОТА № 2 «ВИВЧЕННЯ БУДОВИ І РОБОТИ АВТОМАТИЗОВАНИХ ПАСТЕРИЗАЦІЙНО-ОХОЛОДЖУВАЛЬНИХ УСТАНОВОК ОКЛ-5» МЕТА РОБОТИ

Вивчити на прикладі пластинчастої пастеризаційно-охолоджувальної установки типу ОКЛ-5 будову, принцип роботи та компонування пластинчастих теплообмінників установок, правила їх монтажу, наладки, обслуговування і безпечної експлуатації; набути практичних навичок з розрахунку, компонування та складання пластинчастих теплообмінників і установки в цілому.

ЗАВДАННЯ РОБОТИ 1. Вивчити будову, принцип роботи, технологічну схему установки в цілому, температурний графік її роботи. 2. Вивчити будову та компонування пластинчастих теплообмінників, конструкцію і типи пластин. 3. Виконати індивідуальне завдання з компонування однієї з секції відповідно до розрахованої формули компонування. 4. Розібратися з призначенням та вивчити будову основних вузлів установки (приймальний бак, стабілізатор потоку, перепускний клапан, бойлер для гарячої води, паровий інжектор, регулятор подавання пари, система автоматичного контролю та регулювання). 5. Вивчити правила обслуговування та безпечної експлуатації установки. 6. Вивчити правила розконсервації та монтажу установки. 7. Набути практичних навичок збирання і розбирання установки та окремих вузлів. 8. Набути практичних навичок з ескізування окремих деталей та елементів установки (елементи теплообмінника, витримувача, приймального бака, стабілізатора потоку, перепускного клапана, з’єднувальних трубопроводів та ін.). 9. Визначити основні техніко-економічні показники роботи установки. ОПИС УСТАНОВКИ

Автоматизована пластинчаста пастеризаційно-охолоджувальна установка призначена для швидкої пастеризації молока в тонкому шарі у потоці з наступним охолодженням після короткочасного витримування. Пастеризація і охолодження молока відбуваються за автоматичного регулювання технологічного процесу, що забезпечує відповідні санітарно-гігієнічні умови, виключає вихід недопастеризованого молока і усуває його перегрівання.

Будова установки Схема установки показана на рис. 2. Установка складається із таких основних вузлів:

Рис.2. Схема пастеризаційно-охолоджувальної установки: 1 – секція охолодження, 2 – секція рекуперації, 3 – секція пастеризації, 4 – витримувач, 5 – інжектор, 6 – насос гарячої води, 7 – бойлер, 8 – перепускний клапан, 9 – сепаратор молокоочисник, 10 – регулятор потоку, 11 – насос подачі молока, 12 – зрівнювальний бак.

Рис.3. Зрівнювальний бак: 1 – кришка; 2 – корпус бака; 3 – кульовий поплавок; 4 – патрубок; 5 – трубчасті ніжки; 6 – важіль; 7 – муфта; 8 – клапан; 9 – сідло; 10 – ущільнене кільце

Рис. 4. Стабілізатор потоку: 1 – штуцер; 2 – корпус; 3 – напрямна гільза; 4 – вікно; 5 – регулювальна камера; 6 – грибок; 7 – шток; 8 – золотник

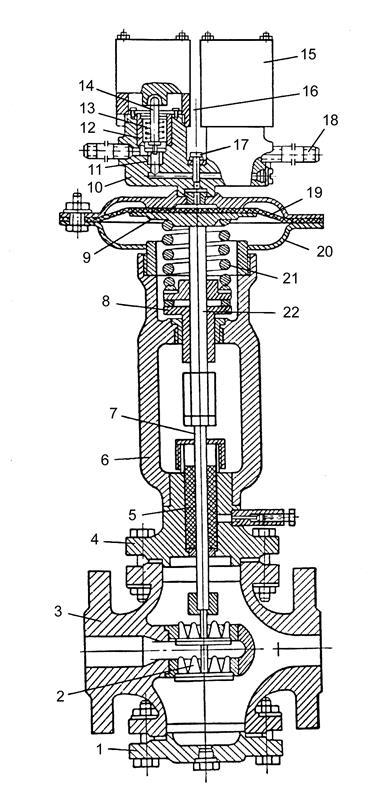

Рис.5. Перепускний клапан: 1, 5, 6, 16 – корпуси; 2,7 – пружини; 3 – фланці; 4 – мембрана; 8 – манжета; 9 – котушка електромагнітна; 11 – стакан; 12 – шпилька; 13 – грибок; 16 – гайка.

Рис.6. Регулювальний клапан: 1, 20 – фланці; 2 – золотник; 3, 4, 6, 10 – корпуси; 5 – манжета; 7 –шток; 8 – втулка; 9 – грибок; 11 – сідло; 12 – опора; 13, 21 – пружини; 14, 22 – штоки; 15 – електромагніт; 16 – стакан; 17 – гвинт; 18 – трубка; 19 – мембрана

Установка має чотири асинхронні електродвигуни єдиної серії А02. Живлення електродвигунів здійснюється від пульту управління. Система автоматики включає в себе такі вузли: пульт управління; перепускний клапан з електрогідравлічним приводом для автоматичного переключання потоку молока на повторний підігрів при температурі пастеризації нижче 74 °С; регулювальний клапан грійної пари з електрогідравлічним або з електричним виконавчим механізмом; термометри опору для отримання первинних сигналів про зміну температури пастеризації та охолодження молока; зрівнювальний бак з поплавковим регулятором прямої дії. На пульті управління розташована пускова апаратура: пакетний вимикач, електронний міст, логометр, електронні регулятори, задатчики, проміжне реле, світлова і звукова сигналізація. Пластинчастий апарат оснащений теплообмінними пластинами із нержавіючої сталі сітчасто-потокового типу. Залежно від напрямку потоку рідини в робочому апараті пластини діляться на ліві Л та праві П. Для лівої пластини кутові отвори для входу та виходу рідин розташовані ліворуч, для правої – праворуч, якщо дивитися на пластини з лицьової сторони. Залежно від кількості та розташування кутових отворів входу та виходу рідин пластини поділяються на 16 різновидів. На кожній пластині в апараті є відповідне клеймо, на якому вказані її тип, різновидність та порядковий номер. Клеймування пластин потрібне для виконання нових компоновок апарата, а також для складання його після ремонту. В пластинчастому теплообміннику пластини розташовані паралельно одна одній так, що між робочими поверхнями утворюються невеликі зазори, по яких по одну сторону пластини тече продукт, по іншу – тепло- або холодоносій. Пластинчастий апарат розділений на пакети, з яких складаються секції: рекуперації, пастеризації, охолодження льодяною водою. Пакет – сукупність каналів, якими рухаються продукт, тепло- та холодоносій в одному напрямку паралельно один одному, не змішуючись. Канал – зазор між двома пластинами. Компонування пакетів в одній секції апарата позначають дробом. В числівнику вказують цифри кількості паралельних міжпластинних каналів; число цифр відповідає кількості пакетів, послідовно з’єднаних по руху продукту. В знаменнику дробу подають цифри, які вказують кількість каналів в пакеті; кількість цифр відповідає кількості пакетів, послідовно з’єднаних зі сторони руху тепло- або холодоносія.

Секції відокремлені одна від одної розділовими плитами, в які під кутом вмонтовано штуцери для підведення і відведення рідин. Пластини збираються за формулами компонування, які складаються окремо для кожної секції, наприклад: для секції рекуперації:

для секції пастеризації:

для секції охолодження:

Існують три варіанти компонування каналів (зазорів) між пластинами для тепло- та холодоносія: симетрична, однопакетна та різнопакетна. Пластини притиснуті до стійки за допомогою плити і стискальних пристроїв. Зусилля стискання теплових секцій визначається за шкалами, встановленими на нижній і верхній розпірках. Нульова проділка встановлюється по рисці на планці стяжки і відповідає мінімальному стисканню апарата, що забезпечує герметичність каналів. Робота установки Молоко із танка спрямовується до зрівняльного бака 1, звідки насосом 2 через регулятор потоку 3 подається в секцію рекуперації теплообмінника 4, де нагрівається і надходить у сепаратор молокоочищувач 5 для очищення від механічних домішок далі на подальше підігрівання в секцію пастеризації 6 (де нагрівається до температури 76 °С). З секції пастеризації молоко через перепускний клапан 7 спрямовується в витримувач 8, знаходиться там протягом 20 с і далі потрапляє у секцію рекуперації, де віддає теплоту зустрічному потоку молока, що потрапляє в апарат. Після цього воно надходить в секцію 9 охолодження льодяною водою, де охолоджується до температури 4 °С і видаляється з установки. Охолодження молока до температури 4–6 °С можливе тільки при нормальній кратності подачі льодяної води в секцію охолодження. Процес пастеризації і охолодження молока регулюється автоматично. Потрібні температури пастеризації і охолодження молока підтримуються електронними регуляторами. Запис температури пастеризації молока ведеться на діаграмній стрічці електронного моста. Контроль охолодження візуальний, за логометром. Засоби звукової і світлової сигналізації спрацьовують при падінні температури пастеризації нижче 74 °С. Стала швидкість руху молока в каналах пластинчастого апарата забезпечується регулятором потоку (див. рис.3.). Перепускний клапан 7 (див. рис.4.) автоматично переключає потік молока на повторне підігрівання при падінні температури пастеризації молока нижче 74 °С. Молоко в секції пастеризації підігрівається гарячою водою, яка циркулює в системі підготовки гарячої води. Система підготовки гарячої води складається з бойлера, насоса, інжектора. Вода подається до теплообмінника насосом з бойлера через інжектор, в якому підігрівається парою з паропровода. На паропроводі встановлено клапан, який регулює подавання пари: при зниженні температури молока подавання пари збільшується, при підвищенні – зменшується.

Молоко охолоджується льодяною водою з температурою 0–1 °С. Регулювальний клапан гріючої пари керується малогабаритним електронним регулятором через проміжне реле. Первинний сигнал про зміну температури пастеризації і охолодження молока надходить від термометрів опору на електронний регулювальний прилад, електронний міст і логометр. Термометри опору встановлені на трубопроводі гарячої води після секції пастеризації та на трубопроводі охолодженого молока після секції водяного охолодження. Монтаж установки Монтаж установки слід проводити за монтажною схемою. Пластинчастий теплообмінник встановлюють чітко за рівнем. Насос гарячої води і сепаратор-молокоочисник встановлюють на фундамент і закріплюють анкерним болтом. Монтаж трубопроводів для води і пари, електропроводів і електрообладнання виконують відповідно до діючих санітарно-технічних і електротехнічних норм. Електродвигуни і пускова апаратура підлягають обов’язковому заземленню. Прилади для теплового контролю і автоматичного регулювання встановлюють відповідно до вимог інструкцій, прикладених до них. Перед збиранням всі вузли установки, що контактують з молоком, і молочні трубопроводи треба ретельно промити содовим розчином. Необхідно перевірити наявність гумових ущільнювальних кілець в з’єднувальній апаратурі. КОНТРОЛЬНІ ЗАПИТАННЯ

1. Які основні типи пластинчастих апаратів? Дайте їхню класифікацію. 2. Які основні складові одиниці пластинчастого теплообмінного апарата? 3. Які основні типи пластин? Пояснити, чим вони відрізняються конструктивно? 4. Що називається каналом, пакетом, секцією? 5. Чим відрізняється теплообмін і гідродинаміка в каналах із стрічково-потокових і сітчасто-потокових пластин? 6. Які основні деталі пастеризаційно-охолоджувальної установки? 7. Чим відрізняються конструкції пастеризаційно-охолоджувальних установок для різних видів харчових рідин? 8. Який порядок розрахунку пастеризаційно-охолоджувальної установки з метою визначення формули компонування? 9. Наведіть приклади формул компонування різних секцій і зобразіть схематично рух потоків за цими формулами. 10. Накресліть схему установки. 11. Накресліть ескізи окремих деталей пастеризаційно-охолоджувальної установки (за вказівкою викладача). 12. Який порядок пуску і роботи установки? 13. Перелічіть основні вимоги безпечної експлуатації пастеризаційно-охолоджувальної установки. 14. Наведіть порядок і назвіть необхідні розчини для проведення безрозбірного миття пастеризаційно-охолоджувальної установки. 15. Який порядок роботи окремих вузлів пастеризаційно-охолоджувальної установки. 16. Що треба робити у разі таких відхилень у роботі пастеризаційно-охолоджувальної установки: порушення в роботі системи подавання продукту в пластинчастий апарат; протікання прокладок пластинчастого апарата; порушення в роботі сепаратора; порушення в роботі системи підготовки гарячої води? ЛІТЕРАТУРА 1. Сурков В.Д., Липатов Н.Н., Барановський Н.В. Технологическое оборудование предприятий молочной промишлености. –М.: Пищ. пром-сть,1970. 2. Волчков И.И. Теплообменные аппараты для молока и молочних продуктов. –М.: Пищ. пром-сть,1972. 3. Томбаев Н.И. Справочник по оборудованию предприятий молочной промышлености. –М.: Пищ. пром-сть,1972.

ЛАБОРАТОРНА РОБОТА № 3 Загальні відомості У процесі промислового отримання харчових продуктів (цукор-пісок, сіль, фармацевтичні препарати та ін. спостерігають зміни розміру часток (кристалів) від мінімальної до величин, що визначаються їх подальшим технологічним обробленням. Так, у процесі уварювання гранулометричний склад цукрових утфелів залежить від числа центрів кристалізації при утворенні кристалів, пересичення, в'язкості, умов циркуляції та інших факторів. Розподіл кристалів за розмірами може характеризуватися кривою нормального розподілу за Гаусом. Розмір і рівномірність (часток) є одним з факторів, за яким можна оцінювати хід масообмінного процесу, наприклад, кристалізацію цукрози в вакуум-апаратах, від яких значною мірою залежать подальші технологічні операції -центрифугування, кристалізація, афінація. Для визначеній середнього розміру коефіцієнта нерівномірності кристалів використовується ряд методик. Вибираючи методику оброблення розсівів треба керуватися такими факторами, як простота її застосування і одержання результатів з відносно високою точністю. Такою методикою може бути оброблення результатів розсівання на основі методу математичної статистики. Кристали або частки речовини, що підлягають гранулометричному аналізу, треба промити речовиною, що не розчиняє їх (кристали цукру - насиченим розчином цукрози в етиловому спирті) і висушити в потоці підігрітого повітря.

Методика виконання роботи Розсівання здійснюють на машині для фракційного розсівання через сита з діаметром отворів 1,5; 1,0; 0,5 мм. Вихідна проба для розсіву становить 100 г. Проби кожної фракції зважують на вагах типу ВЛКТ-500. У зв'язку з тим, що форма кристалів відрізняється від форми кулі під час розсівання на фракції, можливе розташування однакових за розміром кристалів у двох сусідніх фракціях. Тому в дослідах розсівання треба повторювати не менше трьох раз.

Результати гранулометричного складу узагальнюють у таблиці.

Розмір отворів на ситах вносять у гр. 2 таблиці. А середній розмір кристала фракції між двома ситами записують у гр. З, Він визначається як середнє арифметичне розмірів отворів більшого і меншого сит, між якими міститься фракція. Величина квадрата цього розміру визначена в гр. 4; Якщо постійно для ситового аналізу даного продукту застосовується один і той самий комплект сит, то значення в перших чотирьох графах будуть повторюватися. Зважені фракції розсівів із різних сит у перерахунку на процентний вміст подані в гр. 5. Середній розмір часток (кристалів) розраховують за формулою

У зв’язку

Відхилення величини розмірів часток від середнього значення згідно з математичною статистикою має вираз:

Підставляючи у формулу (3) значення

Коефіцієнт відхилення від середнього значення або коефіцієнт варіації має вигляд

За даними роботи [1], для цукру коефіцієнт Кн = 0,25 вважається добрим показником процесу кристалізації, а Кн = 0,35 свідчить про незадовільні результати. Сіль харчова помелу №1 має Кн = 0,74. Відмінність Кн одержаного дослідним шляхом, від Кн стандартної продукції оцінюють за формулою:

ЛАБОРАТОРНА РОБОТА № 5 "Вивчення загальної будови, розрахунку, роботи та правил обслуговування вовчків"

Мета роботи На прикладі вовчка К6-ФВ3П-200 вивчити будову, принцип роботи та компонування механізмів різання, правила обслуговування та безпечної експлуатації вовчків; набути практичних навичок розрахунку продуктивності вовчків і потужності приводу.

Обслуговування вовчків Перед початком роботи вовчка перевіряють: · відсутність сторонніх предметів у завантажувальній чаші; · напрямок обертання шнеку; · правильність складання різального механізму і ступінь його затискання у робочому циліндрі.

Після цього завантажують у чашу невелику кількість сировини і вмикають електродвигун. Через певний проміжок часу (тривалість пускового періоду до 1 хв), коли швидкість обертання шнеку досягне номінальної величини, у завантажувальну чашу (бункер) подають повну кількість сировини вручну, самопливом або за допомогою механізму завантаження, слідкуючи за тим, щоб до чаші разом з сировиною не потрапили сторонні предмети, що може призвести до пошкодження шнека. Під час нормальної подачі сировини до чаші роботу різального механізму налагоджують гайкою-маховиком. Особливу увагу приділяють регулюванню ножових механізмів. При сильно затягнутій гайці двобічний ніж заклиниться між площинами решіток, що може призвести до поломки не тільки ножів, але й інших механізмів машини. Якщо ж недостатньо затягнути гайку, з'явиться зазор між лезами хрестоподібних ножів і площинами решіток, це погіршить умови різання і збільшить витрати потужності на різання. Найчастіше гайка затягується до межі, а потім послаблюється на 1 /4 - 1 /3 оберти. Леза двобічних хрестоподібних ножів періодично загострюють по передніх гранях. Вони повинні щільно прилягати до площин ножових решіток, між ними не повинно бути ніяких зазорів. Небажаним є холостий хід вовчка, тобто за відсутності сировини. Робота на "сухих" ножах призводить до їх передчасного спрацювання, до їх затуплення. Сировину до чаші вовчка необхідно подавати рівномірно - це збільшить термін роботи машини. Неприпустимим є зупинення вовчка за повного завантаження.

Інженерні розрахунки Приклад розрахунку

Згідно заданої продуктивності (1600кг/год) розрахуємо ріжучу здатність механізму з формули:

звідки

де М – продуктивність вовчка, кг/год;

F – різальна здатність механізму, м2/год; F1 – поверхня поділу при подрібненні одиниці маси продукту м2/кг (F1=0,6…0,7). Розраховуємо діаметр решітки з формули для визначення ріжучої спроможності механізму

звідки де k1, k2, kі, – число лез ножа (k =4); i – кількість площин, по яких відбувається різання в механізмі (і =4); n – частота обертання ножів (приймаємо n =140 об/хв.).

Приймаємо D =0,130м. Потужність двигуна привода вовчка визначається за формулою:

де N1, N2, N3 – потужності, необхідні відповідно, для різання сировини, подолання тертя в деталях різального механізму, для роботи черв’яка, кВт;

Потужність необхідна для різання сировини, кВт

де

Потужність необхідна для подолання тертя в деталях різального механізму, кВт,

де p – питомий тиск на поверхні стику, р=200…300 Н/см2; k – кількість лез ножа; z – число ріжучих площин;

D,d – зовнішній та внутрішній діаметри лез ножа, см, (D =12,5 см, d =4 см); b – ширина площини контакту лез ножа та решітки (b=0,3см);

Потужність необхідна для роботи черв’яка, кВт,

де р0 – питомий тиск створюваний черв’яком для проходження сировини через усі решітки, Н/см2,

де z0 – число решіток у ріжучому механізмі,

k – коефіцієнт використання решітки (k=06,÷0,8), dпр – приведений діаметр решітки, см,

d1 – найбільший діаметр решітки, см (d1 = 3) d2 – середня погрішність у діаметрі, см (d2 = 0,3) Отже Визначаємо загальну потужність:

За каталогом приймаємо асинхронний двигун потужністю N = 11кВт.

ЛАБОРАТОРНА РОБОТА № 1 «Вивчення будови та роботи рідинних сепараторів» Мета: вивчити будову, принцип роботи рідинних сепараторів; ознайомитися з теорією сепарування; особливостями експлуатації та монтажу. Порядок виконання роботи 1. Вивчити класифікацію рідинних сепараторів. 2. Вивчити будову барабана сепаратора-роздільника та сепаратора-очисника. 3. Побудувати кінематичну схему сепаратора та вивчити будову основних вузлів сепаратора. 4. Набути навичок розбирання і збирання барабану сепаратора. 5. Виконати ескізи деталей сепаратора. Загальні відомості Сепаратори молочної промисловості належать до основного устаткування, що застосовується при переробці молока, їх використовують для очищення молока від домішок, для одержання вершків, нормалізації та гомогенізації молока, відокремлення білка і жиру від сироватки під час вироблення молочного цукру, відділення білка під час вироблення сиру кисломолочного та в інших технологічних операціях, пов'язаних із поділом дисперсних середовищ. Сепаратори можна класифікувати за виробничим призначенням, конструктивним особливостям приймально-відвідних пристроїв, способом видалення осаду з барабана. За виробничим призначенням сепаратори, використовувані в молочній промисловості, поділяються на: вершковіддільники (концентратори), очисники (кларификатори), нормалізатори (стандартизатори), гомогенізатори (кларификсатори), бактофуги — для очищення молока від бактерій, сепаратори для виділення білкового згустку. За конструктивними особливостями приймально-відвідних пристроїв розрізняють відкриті, напівзакриті (напівгерметичні) і закриті (герметичні) сепаратори. За способом видалення осаду з барабана сепаратори поділяють на сепаратори з ручним і автоматизованим вивантаженням осаду. Сепаратори з автоматизованим вивантаженням осаду називаються саморозвантажувальними. В свою чергу, саморозвантажувальні сепаратори бувають з безперервним і з пульсуючим (періодичним) вивантаженням осаду. До саморозвантажувальних сепараторів з безперервним вивантаженням осаду належать, зокрема, бактофуги і сепаратори для відокремлення білкового згустку, а з пульсуючим вивантаженням осаду — вершковіддільники і молокоочисники. У сепараторах з безперервним вивантаженням осаду розвантаження барабана відбувається через сопла в стінках барабана. У сепараторах із пульсуючим вивантаженням осаду розвантаження барабана здійснюється в результаті періодичного переміщення рухомого днища вниз на певний час під дією гідростатичного тиску продукту. Осад, що накопичився біля стінки барабана, викидається через кільцеву щілину, що утворюється в результаті опускання рухомого днища барабана. Після розвантаження осаду днище знову піднімається вгору за допомогою гідравлічної системи і утримується в цьому положенні до наступного розвантаження. Існують також інші конструкції пристроїв для періодичного розвантаження осаду.

Основи теорії сепарування

Визначення продуктивності і потужності двигуна сепаратора Продуктивність сепаратора-віддільника з ручним вивантаженням осаду при заданих граничних розмірах частинок визначається з формули Бремера:

Де М – продуктивність сепаратора, м3/с; β - технологічний ККД, що враховує відмінність реального процесу від теоретичного, β = 0,5…0,7; ω - кутова швидкість ротора, рад/с; z - кількість тарілок; α кут нахилу твірної конуса тарілки, α = 45…600; ρ1, ρ2 – густина дисперсійних відповідно середовища і фази /частинки/, кг/м3; μ – коефіцієнт динамічної в’язкості, кг/мс; r – граничний радіус частинки, м; Rmax, Rmin – розрахункові радіуси тарілки відповідно максимальний і мінімальний, м.

Потужність, що витрачається на привід сепаратора в робочий час:

τ – час розгону ротора, с; А – кінетична енергія ротора сепаратора, Дж.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 711; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.185.180 (0.17 с.) |

– Молоко

– Молоко – Гаряча вода

– Гаряча вода – Льодяна вода

– Льодяна вода

;

; ;

; .

. (1)

(1) , формула набуває вигляду:

, формула набуває вигляду: (2)

(2) (3)

(3) (4)

(4)

,

, ,

, – коефіцієнт використання різальної здатності механізму (

– коефіцієнт використання різальної здатності механізму ( );

); ,

, , м

, м – коефіцієнт використання площі решітки під отвори для проходу м'яса (

– коефіцієнт використання площі решітки під отвори для проходу м'яса ( );

);

, кВт,

, кВт, – ККД передач від двигуна до вала черв’яка.

– ККД передач від двигуна до вала черв’яка. ,

, – питома витрата енергії на перерізання сировини, кДж/м2 (

– питома витрата енергії на перерізання сировини, кДж/м2 ( ).

). кВт.

кВт. ,

, – коефіцієнт тертя ковзання по решітці,

– коефіцієнт тертя ковзання по решітці,  ;

; - кутова швидкість обертання ножів, с-1,

- кутова швидкість обертання ножів, с-1, с-1;

с-1; кВт.

кВт. ,

, - коефіцієнт, що враховує втрати енергії на тертя продукту о стінки,

- коефіцієнт, що враховує втрати енергії на тертя продукту о стінки,

,

, Н/см – коефіцієнт допустимої напруги зсуву продукції,

Н/см – коефіцієнт допустимої напруги зсуву продукції, см,

см, Н/см2,

Н/см2, кВт.

кВт. кВт

кВт