Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Звіт з лабораторної роботи № 2

Тема: Перевірка циліндро – поршневої групи, кривошипно- шатунного та газорозподільного механізмів за величиною компресії Мета роботи: ознайомлення з основними методами діагностування технічного стану двигунів внутрішнього згоряння (ДВЗ) автомобілів; набуття практичних навичок з діагностування й визначення придатності двигунів автомобілів до подальшої експлуатації; проаналізувати й оцінити можливість застосування, а також пристосованість конструкції автомобіля до різних методів діагностування технічного стану двигунів у процесі експлуатації; вивчення організації роботи з діагностування ДВЗ і визначення основних експлуатаційних несправностей і причин їхнього виникнення. Обладнання робочого місця При виконанні лабораторної роботи використовуються: – автомобіль або спеціальний стенд із двигуном; – прилад К–69М; – компресометр; – компресорна установка з редуктором (з тиском стисненого повітря не менше 0,3 МПа); – інструмент для розбірно–складальних робіт; – пускова рукоятка; – плакати й схеми. 1.Результати вимірів тиску на прикінці такту стиску показано в таблиці 1 Таблиця 1– Результати вимірів тиску наприкінці такту стиску

Результати вимірів витоку повітря показано в таблиці 2 Таблиця 2– Результати вимірів витоку повітря

Висновок про технічний стан

Додаток А Вихідні дані до лабораторної роботи Таблиця А.1 – Нормативний тиск наприкінці такту стиску ДВЗ

* Потрібний ремонт двигуна

Таблиця А.2 – Граничний витік повітря

Таблиця А.3 – Порядок прослуховування витоків повітря через клапани

ЛАБОРАТОРНА РОБОТА №3 Тема: Перевірка технічного стану системи охолодження бензинового двигуна. 1. Мета роботи: Набути навики і засвоїти практичні прийоми діагностики системи охолодження двигуна, регулювання натягів пасів приводу вентилятора. Завдання 1. Загальне діагностування системи охолодження. 2. Перевірку і регулювання натягів пасів приводу. 3. Перевірку технічного стану термостата. 3. Обладнання робочого місця: 1. Двигун Москвич–412 2. Набір рожкових ключів. 3. Пристрій для перевірки працездатності термостата. 4. Термостат з твердим і рідким наповнювачем. 5. Пристрій КИ–8920 для перевірки натягу пасів вентилятора. 4. Техніка безпеки під час виконання роботи: Забороняється користуватись зіпсованим інструментом, допоміжним обладнанням. Забороняється виконувати кріпильні роботи, регулювальні роботи, та інші роботи при працюючому двигуні. Забороняється запуск двигуна без дозволу викладача. Зняття пробої заливної горловини радіатора слід проводити дотримуючись безпеки на випадок зіпсованих клапанів і викиду пари. Вмикати прилад у електромережу дозволяється тільки у присутності викладача. Загальні положення Підтримання нормального теплового режиму двигуна у залежності від навантаження, кліматичних та інших умов забезпечуються необхідним об'ємом охолоджуючої рідини, інтенсивністю охолоджування двигуна і рідини у системі.

Інтенсивність охолодження двигуна залежить від натягу пасу привод вентилятора, герметичності системи охолодження, чистота поверхні радіатора, наявність накипу, надійність роботи термостата, справність жалюзів. Однією з умов надійної, довготривалої роботи двигуна автомобіля є дотримання оптимального теплового режиму в певних межах 80...85°С, а закритих – 100... 105°С. Доведено, що перегрів зменшує наповнення циліндрів, сприяє виникненню детонації і утворенню нагару, підвищує, угар мастила і спрацювання циліндрів, призводить до аварійного спрацювання підшипників ковзання колінчастого валу, температурних деформацій поршнів і т. ін. Переохолодження призводить до зниження економічності двигуна, осмолення системи вентиляції, підвищення жорсткості роботи і спрацювання двигуна в результаті змивання мастильних матеріалів в картері двигуна паливом або підвищення в якості мастильних матеріалів під впливом низьких температур. У системі охолодження перевіряють такі діагностичні параметри: температуру поверхонь двигуна, що охолоджуються, продуктивність водяного насоса, герметичність системи охолодження, розрідження спрацювання повітряного клапана, тиск спрацювання парового клапана, технічний стан радіатора по охолоджуючій здатності. Система мащення забезпечує подачу масла до поверхонь тертя і підтримує певний тиск, температуру і в'язкість мастила в системі, а також здійснює очищення масла від домішок. Працездатність цієї системи в значній мірі залежить від стану масляного насоса і масляного радіатора, ступеню засміченості фільтрів тонкого і грубого очищення, герметичності з'єднань і технічного стану показчика тиску масла. Оцінюють стан системи мащення по тиску у масляній магістралі, продуктивності масляного насоса і тиску, що він розвиває, витратах мастила через редукційний клапан і фільтри системи. Тепловий стан системи охолодження визначають за температурою охолоджуючої рідини у головці циліндрів, яку вимірюють термометрами з накладними електродатчиками. На окремих двигунах автомобілів для цього встановлені сигнальні електролампочки, що вмонтовані у верхній бачок радіатора. Герметичність системи охолодження встановлюють візуально, за наявністю слідів підтікання охолоджуючої рідини. Найбільш вірогідними місцями підтікання с ущільнення водяної помпи, з'єднання шлангів, патрубків і трубок радіатора, а також крани зливу рідини. Підтікання усувають з допомогою підтягування хомутів кріплення шлангів, або заміню останніх. Підтікання у водяній помпі усувають заміною сальникових ущільнень. У випадку утворення місць підтікання радіатора, при неможливості термінового виконання ремонтних робіт, застосовують герметики для радіатора. Вони усувають підтікання і не знижують ефективність роботи системи охолодження. Причиною підвищення температури у системі охолодження може бути пробуксовування ременя приводу водяної помпи і вентилятора. Натяг ременя регулюють, як правило, поворотом на опорі генератора. Засміченість радіатора можна перевірити по ступеню розрідження у нижньому бачку. Для цього вакууметр під’єднують до зливного крана нижнього бачка і відкривають кран. Після цього прогрівають двигун до температури відкриття клапана – термостата, знімають пробку радіатора і збільшують частоту обертання колінчастого вала до 2000 об/хв. Якщо, при ньому, вакууметр покаже збільшення розрідження більш ніж 16,7 кПа – радіатор вважається засміченим.

Дати оцінку технічному стану радіатора у зборі разом зі з'єднувальною арматурою, а також водяної помпи можна по перепаду температури у верхньому і нижньому бачках радіатора. Виміряна з допомогою спеціальних термометрів, датчики котрих почергово накладаються на підготовлені місця верхнього і нижнього бачка, ця різниця температур повинна складати 8...12°С для технічно справної системи охолодження. Важливе місце у профілактичних роботах технічного обслуговування займає запобігання утворенню шару накипу у водяній сорочці радіатора і блок– картера. Встановлено, що товщина шару накипу в 2 мм підвищує витрати палива до 30%, а мастила – до 40%., понижує потужність на 20...25 %. Двигун при цьому перегрівається з усіма можливими наслідками. Найбільш прогресивний спосіб попередження утворення накипу в системі охолодження – електромагнітна обробка води. Суть способу полягав у тому, що вода проходить через магнітне силове поле, утворене постійним чи електромагнітами. Після цього солі, що знаходяться у воді не утворюють накипу, а випадають у вигляді шламу. Більше того, вода, що пройшла електромагнітну обробку, має властивість впливати на стані шару накипу, утворюється крихкий, пористий шар, що легко змивається. Під час роботи двигуна пас вентилятора (на більшості автомобілів цим же пасом здійснюється привод генератора) поступово витягується, натяг його зменшується і він починає ковзати по шківу. Внаслідок зниження швидкості обертання вентилятора і вала водяного насоса через проковзування паса двигун перегрівається. Проковзування пасів викликає також їх перегрівання й розшарування. Слабкий натяг паса призводить до неповного заряджання акумулятора, надмірний – збільшує навантаження на підшипники вала водяного насоса і переднього підшипника генератора, внаслідок чого вони швидко спрацьовуються. Сильний натяг пасів призводить до швидкого – їх витягування й руйнування. Таким чином, періодична перевірка і при необхідності регулювання натягу паса привода вентилятора є невід'ємною частиною обслуговування автомобіля, спрямованою на підтримання його в працездатному стані. Натяг паса вентилятора (інших пасів привода) визначають за величиною (стрілою) прогину при натисканні на середину ведучої вітки з відповідним зусиллям.

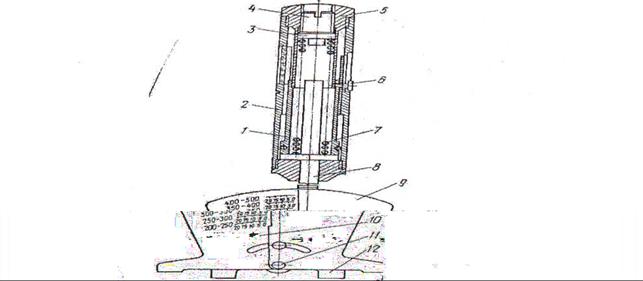

Для перевірки натягу пасів привода вентилятора водяного насоса та інших агрегатів застосовують пристрій КИ–8920 (рис. 5.2). При перевірці натягу паса встановлюють упорний кінець штока перпендикулярно до середини однієї з його віток так, щоб вусики скоби прилягали до бічної поверхні паса. Під дією прикладеного від руки навантаження шток, долаючи опір пружини, переміщується на відстань, величина якої прямо пропорційна прикладеному зусиллю. Переміщення штока передається повзуну. Після припинення дії навантаження пружина повертає шток у початкове положення, а повзун, за яким ведеться відлік показів, залишається у положенні, що відповідає кінцевому значенню прикладеного навантаження. Навантаження визначають за показниками шкали сектора. У процесі вимірювання сектори під дією паса, що прогинається, повертаються на кут, пропорційний його прогину. Показники відраховуються за однією із шкал сектора залежно від міжцентрової відстані між шківами. Сектори в положенні кінцевого прогину фіксуються пружиною. У початкове положення їх повертають вручну.

Рисунок 3.2 – Пристрій КИ–8920 для перевірки натягу приводних пасів: 1–повзун; 2–корпус; 3–упор пружини; 4–гвинт; 5–напрямна; 6–фіксувальний гвинт; 7–пружина– 8–шток; 9,10–сектори; 11 – вісь–гвинт; 12–установочна скоба

Таблиця 3.1- Приводні паси агрегатів двигуна

У табл.3.1 наведені дані по призначенню пасів привода різних двигунів і технічні параметри (зусилля натиснення на пас і його прогин при цьому), які визначають правильність регулювання.

6. Порядок виконання роботи:

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 362; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.143.9.115 (0.02 с.) |

Р, МПа

Р, МПа