Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Алюмінієві антифрикційні сплави

Алюмінієві антифрикційні сплави– це сплави на основі систем Al-Cu, Al-Si, Al-Sb, Al-Ni, Al-Sn. Основні легувальні елементи Sn, Cu, Ni, Si, Sb із додаванням Mg, Mn, Ti, Te. Хімічний склад сплавів наведено в табл.6.12. Алюмінієві антифрикційні сплави - це гетерофазні сплави, в яких алюміній або твердий розчин на основі алюмінію – м’яка основа, а хімічні сполуки (CuAl2, FeAl3, NiAl3, TiAl3 та інші), які входять до складу евтектики – тверді включення [2]. Наприклад, структура сплаву АН-2,5 a-твердий розчин + евтектика(a+NiAl3). Антифрикційні алюмінієві сплави мають високу теплопровідність; у більшості сплавів добрі ливарні властивості, задовільна обробка різанням та обробка тиском; робоча температура досягає 100…120°С, тому їх використовують у вузлах тертя верстатів тракторів та інших машин при навантаженнях до 3000…5000 МПа та колових швидкостях до 15…20 м/с. Але вони поступаються бабітам за технологічністю. Таблиця 6.12 – Хімічний склад антифрикційних алюмінієвих сплавів, % (ГОСТ 14113-78)

Примітка. Принцип маркування: буква А – алюміній, О – олово, Н – нікель, С – сурма, К – кремній, Т – титан, М – мідь, або, якщо наприкінці марки, магній; цифри вказують на середній вміст олова, міді, нікелю у %. Недолік антифрикційних алюмінієвих сплавів – висока твердість, тому їх використовують тільки в парі з твердим валом. Цей недолік менший в сплавах системи Al-Sn (6…30%Sn). Чим вища концентрація олова в сплаві, тим кращі антифрикційні властивості вальниці та, порівняно з іншими антифрикційними алюмінієвими сплавами, більші значення границі міцності, повзучості та опору втомі. Однак в ливарних сплавах вміст олова не повинен перевищувати 10…12%, оскільки при більших концентраціях утворюється евтетика (Al + Sn), яка має вид грубої сітки і розташовується по межах зерен. Наявність евтектики знижує зносостійкість та опір втомі при підвищенні температури. В деформівних сплавах евтектика розташовується у вигляді окремих включень по межах зерен, це дає можливість збільшити вміст олова та значно покращити антифрикційні властивості.

Особливість антифрикційних алюмінієвих сплавів – високий коефіцієнт лінійного розширення, у зв’язку з чим вальниця повинна мати більший зазор ніж зазвичай (до 0,1 мм), а складання вальниці необхідно виконувати дуже ретельно. Недотримання цих умов приведе до передчасного зношення та заїдання шийки валу [2]. Умови експлуатації та призначення алюмінієвих антифрикційних сплавів наведено в табл.6.13. Антифрикційні алюмінієві сплави використовують для виготовлення вальниць верстатів, тракторів, залізничного транспорту. Таблиця 6.13 – Умови експлуатації та призначення алюмінієвих антифрикційних сплавів [19]

КОНТРОЛЬНІ ЗАПИТАННЯ ДЛЯ САМОПЕРЕВІРКИ

Мідь та сплави на її основі 1. Мідь. Механічні та фізичні властивості міді. 2. Вплив домішок на властивості міді. 3. Розподіл домішок за характером взаємодії з міддю. 5. Класифікація сплавів на основі міді. Маркування сплавів на основі міді. 6. Латуні. Спеціальні та прості латуні. 7. Термічна обробка латуней. 8. Латунь Л68. Вказати хімічний склад та структуру. Деталі з цієї латуні виготовляються глибоким витягуванням. Запропонуйте термічну обробку для покращення пластичності між операціями витягування. 9. На рис. 1 наведена мікроструктура a-латуні після холодної пластичної деформації та відпалу. Поясніть в чому полягає різниця в мікроструктурі і що до цього привело? Як це впливає на механічні властивості

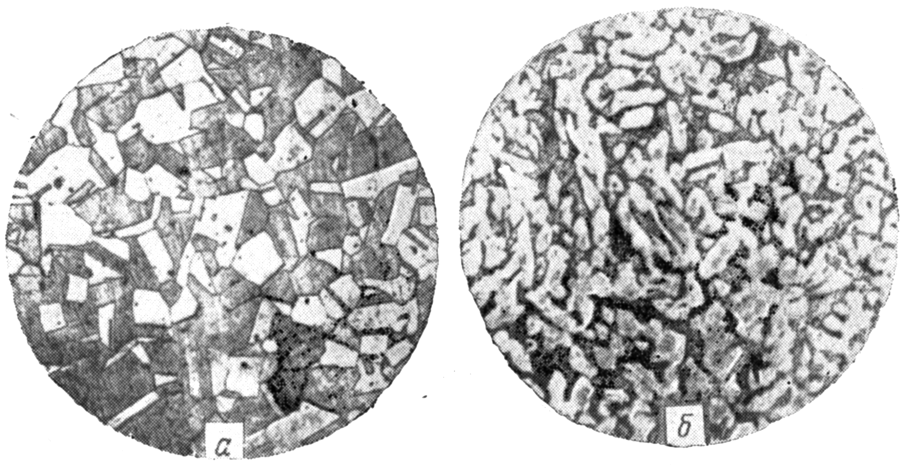

Рисунок 1 – Мікроструктура a-латуні після холодної пластичної деформації та відпалу, ´125 [20] 10. Порівняти (якісно) механічні властивості a- та (a + b¢)-латуней. Вказати температурні інтервали можливої гарячої пластичної деформації a- та (a + b¢)-латуней. Яка латунь більш пластична при температурі гарячої пластичної деформації. 11. На рис.2, а і б наведена мікроструктура латуней з різним вмістом Zn. За допомогою діаграми Cu-Zn опишіть наведені мікроструктури і вкажіть фазовий склад латуней. Опишіть (якісно) механічні властивостей латуней, структура яких наведена на рис.2, а та б. В чому полягає різниця?

Рисунок 2 – Мікроструктура латуней з різним вмістом Zn після холодної пластичної деформації та відпалу, ´200 [20] 12. На рис.3, а показана мікроструктура латуні після холодної пластичної деформації, а на рис.3, б, в, г – мікроструктура цієї ж латуні, але після відпалу з температур 300, 500 та 700°С. Вкажіть температуру початку рекристалізації та властивості після холодної пластичної деформації та рекристалізації. 13. В суднобудуванні використовують латунь з 1,5%Sn та 37%Zn (морська латунь). Після повільного охолодження з температури гарячої пластичної деформації відбувається окрихчення сплаву. При швидкому охолодженні латуні явище окрихчення не спостерігається. На рис.4, а та б наведена мікроструктура морської латуні. За допомогою діаграми Cu-Zn-Sn (рис.5) вкажіть структуру та фазовий склад цієї латуні. Поясніть причину окрихчення.

а – після холодної пластичної деформації; б, в, г – після холодної пластичної деформації та відпалу відповідно при 300, 500, 700°С Рисунок 3 – Мікроструктура латуні, ´130 [20]

а – після швидкого охолодження; б – після повільного охолодження Рисунок 4 – Мікроструктура латуні з 1,5% Sn та 37%Z n, ´300 [20]

а – 400°С, б – 600°С, в – 800°С Рисунок 5 – Ізотермічний переріз діаграми стану Cu-Zn-Sn [20] 14. Латуні ЛС59-1 та Л70 із Pb. Вкажіть структуру та фазовий склад латуней. Характер розташування включень Pb. Мета легування Pb. Вплив Pb на механічні властивості. Особливості деформація латуні легованої Pb. 15. Деталі виготовляються методом глибокого витягування. Оберіть марку латуні, яка має високі характеристики пластичності і добру здатність сприймати витягування. Навести хімічний склад та структуру цієї латуні. Вкажіть режим та призначення термічної обробки, яка застосовується між окремими операціями витягування. Опишіть механічні властивості латуні після витягування та термічної обробки.

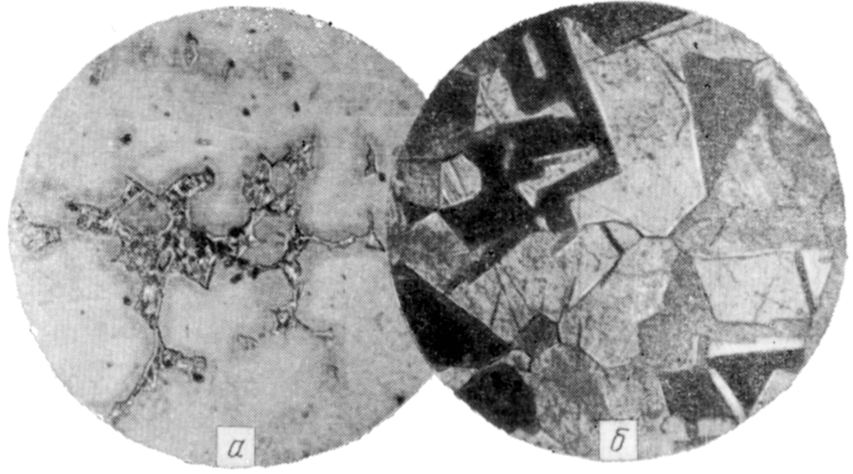

16. Наведені марки латуней розшифрувати та вказати спосіб виготовлення з них деталей (литво чи деформація). Для підкреслених марок визначити еквівалентний вміст цинку: Л96, ЛО90-1, ЛС59-1, ЛЖС58-1-1, ЛЦ40Мц3Ж, Л90, ЛО70-1, ЛА77-2, ЛАЖ60-1-1, ЛЦ40Мц3А, Л85, ЛОМш70-1-0,05, ЛМц58-2, ЛЖМц59-1-1, ЛЦ38Мц2С2, Л80, ЛО62-1, ЛАМш77-2-0,005, ЛАНКМц75-2-2,5-0,5-0,5, ЛЦ40С, Л70, ЛС74-3, ЛН65-5, ЛЖС58-1-1, ЛЦ40Мц1,5, Л68, ЛС64-2, ЛАН59-3-2, ЛОМш70-1-0,05, ЛЦ30А3. 17. Олов’яні бронзи. Особливості системи Cu-Sn та структури олов’яних бронз. Основні легувальні елементи в олов’яних бронзах. 18. Термічна обробка олов’яних бронз. 19. Алюмінієві бронзи. Переваги алюмінієвих бронз порівняно з олов’яними. Основні легувальні елементи. 20. Структура алюмінієвих бронз. Фазові перетворення при охолодженні. 21. Термічна обробка алюмінієвих бронз. 22. Берилієві бронзи. Властивості берилієвих бронз. Структура берилієвих бронз. 23. Термічна обробка та фазові перетворення при термічній обробці в берилієвих бронзах. 24. Свинцеві бронзи. Особливості структури. 25. Марганцеві бронзи. Структура. Властивості. 27. Кремнієві бронзи. Структура. Властивості. 27. Мельхіори. Властивості. Структура. Термічна обробка. Використання. 28. Нейзільбери. Властивості. Структура. Термічна обробка. Використання. 29. Куніалі. Властивості. Структура. Термічна обробка. Використання. 30. Електротехнічні сплави. 31. Для виготовлення пружних елементів використовують берилієву бронзу. Пояснять, чому на практиці знайшли використання берилієві бронзи з вмістом Ве 1,5…2,5%. Наведіть режим зміцнювальної термічної обробки.Опишіть фазові перетворення, які відбуваються при термічній обробці. Мета легування берилієвої бронзи Ti, Ni, Co. 32. Вкладиши шатунних вальниць двигунів внутрішнього згоряння виготовляють з бронзи, яка повинна мати високі антифрикційні властивості та малу вартість. Запропонуйте марку сплаву. Вкажіть його структуру, механічні властивості, а також причину, чому цей сплав добре працює в умовах тертя. 33. Олов’яні бронзи, з вмістом Sn 9%, в литому стані мають структуру, яка наведена на рис.6, а. Ця ж бронза в умовах, наближених до рівноважних, має мікроструктуру яка наведена на рис.6, б. Поясніть за допомогою діаграми Cu-Sn можливість отримання таких структур. Вкажіть термічну обробку, яка дозволяє отримати рівноважний стан. Поясніть як змінюються механічні властивості.

а – литий стан, ´200; б – стан близький до рівноважного,´200 Рисунок 6 – Мікроструктура олов’яної бронзи (вміст Sn 9%) [20] 34. На рис.7 наведена мікроструктура свинцевої бронзи (30%Pb). Використовуючи діаграму Cu-Pb опишіть структуру цієї бронзи, як відбувається кристалізація цієї бронзи (особливості). Вкажіть характер розташування Pb в Cu. Вкажіть область використання цієї бронзи в промисловості. 35. На рис.8, а, б наведена мікроструктура алюмінієвої бронзи з 10,2%Al після гартування та відпускання. Описати наведені мікроструктури та перетворення при гартуванні та відпусканні при 400°С. 36. Наведені марки сплавів розшифрувати та вказати спосіб виготовлення з них деталей (литво чи деформація): БрОФ7-0,2, БрА9Ж4НМц1, БрСу3Н3Ц3С20Ф, БрБ2, МНА13-3, БрОФ6,5-0,15, БрА10Ж3Мц2, БрО5С25, БрБНТ1,9, МНЦ18-20, БрОЦС4-4-2,5, БрА7, БрС60Н2,5, БрМц5, МН25, БрОФ8,0-0,3, БрАМц9-2, БрС30, БрБНТ1,7, МНЦ15-20, БрО10С10, БрАЖН10-4-4, БрСу3Н3Ц3С20Ф, БрКМц3-1, МНА6-1,5.

Рисунок 7 – Мікроструктура свинцевої бронзи (30%Pb), ´130 [20]

а – після гартування, ´150; б – після відпускання, ´520 Рисунок 8 – Мікроструктура алюмінієвої бронзи [20] Алюміній та його сплави 37. Алюміній. Механічні та фізичні властивості алюмінію. 38. Маркування алюмінієвих сплавів. Класифікація. 39. Термічна обробка алюмінієвих сплавів. 40. Фазові перетворення при гартування та старінні. 41. Сплави системи Al-Mn. Структура. Термічна обробка. Використання. 42. Сплави системи Al-Mg. Структура. Термічна обробка. Використання. 43. Сплави системи Al-Mg-Cu. Легувальні елементи. Фазовий склад. Термічна обробка. Властивості. 44. Жароміцні сплави системи Al-Mn-Cu. Фазовий склад. Легувальні елементи. Термічна обробка. 45. Авіалі. Фазовий склад. Легувальні елементи. Термічна обробка. Властивості. 46. Ковочні сплави. Фазовий склад. Легувальні елементи. Термічна обробка. Властивості. 47. Високоміцні сплави. Фазовий склад. Мета легування міддю. Термічна обробка та її особливості. 48. Силуміни. Модифікування простих силумінів. Легувальні елменти. 49. Високоміцні жароміцні та корозійностійкі ливарні сплави. Переваги та недоліки порівняно із силумінами. 50. Термічна обробка ливарних сплавів. 51. Захист алюмієівих сплавів від корозії. 52. Спеціальні алюмінієві сплави. 53. Деталь літака, виготовлена із деформівного алюмінієвого сплаву, мала міцність 310МПа. Після вилежування впродовж 5 діб міцність сплаву зросла до 430МПа. Чим це можна пояснити. 54. Дюралюміни набувають високі характеристики міцності після гартування та старіння. При гартуванні особливу увагу приділяють точному дотриманню температури нагрівання. На рис.9 наведена мікроструктура дюралюміну після охолодження з різних температур гартування. Вкажіть який зразок був перегріт при гартуванні. Як це вплине на механічні властивості.Що відбувається при перегріванні. 55. Для підвищення механічних властивостей силумінів проводиться спеціальна обробка рідкого металу. На рис.10 наведена мікроструктура силуміна з 13%Si, який відлитий без спеціальної обробки (а) та із спеціальною обробкою (б). Описати різницю в структурі, вказати спосіб обробки рідкого металу, як змінюються при цьому механічні властивості.

56. Деталі колес, агрегатів та приладів літаків, які мають складну форму та в процесі експлуатації не зазнають значних механічних навантажень, виготовляють із сплавів які мають добрі ливарні властивості. Запропонувати марку сплаву, вказати його мікроструктуру, а також способи підвищення механічних властивостей (в процесі литва) та як при цьому змінюється структура та механічні властивості.

а - ´100; б- ´200 Рисунок 9 – Мікроструктура дюралюміну після гартування [20]

а б Рисунок 10 – Мікроструктура силуміна із 13% Si 57. Вказати назву сплаву, систему для наступних марок сплавів: ВАД1, АД31, АВ, АК8, В65, АК4-1, Д1, АД35, В95, Д21, АМцМ, Д16, АК2, ВД17, АМг5М, АМг3Н. Розшифрувати марки сплавів: АК13, АК9М2, АМг4К1,5М,АК9пч, АК12М2МгН, АМг5Мц, АК10Су, АМ5, АЦ4Мг, АК5М, АМ4,5Кд, АК7Ц9, АК6М2, АМг6л, АК9Ц6,АК8М3ч, АМг10, АК12ММгН Титан 58. Титан. Поліморфізм титану. Властивості титану. 59. Переваги та недоліки титану порівняно з іншими матеріалами. 60. Взаємодія титану з легувальними елементами та домішками. Класифікація легувальних елементів у титані. 61. Фазові перетворення в титанових сплавах. 62. Термічна обробка титанових сплавів. 62. Механічні властивості титанових сплавів в залежності від термічної обробки. 63. Класифікація титанових сплавів. 64. Деформівні титанові сплави. Структура, характеристика та застосування. 65. Титанові сплави леговані Cr при температурах 20…600°С мають двофазну структуру та підвищенні характеристики міцності (sв=1000…1100МПа). Однак при занадто великому вмісті хрому сплави окрихчуються. З’ясувати та пояснити, який вміст Cr: 4, 10 або 15% є оптимальним. За допомогою діаграми стану Ti-Cr (рис.11) розглянути фазові перетворення в запропонованих сплавах та визначити фазовий склад та кількісне співвідношення фаз при 600°С. При рішенні задачі вплив термічної обробки не враховуємо. 66. Ливарні титанові сплави. Структура, характеристика та призначення. 67. Провести аналіз структури сплавів титану ВТ5 (5%Al) та ВТ3-1 (5%Al; 2%Cr; 2,5%Mo). Вказати: 1) структуру сплавів та використовуючи діаграму стану Ті-Al (рис.12) описати перетворення в сплаві ВТ5 при нагріванні; 2) впли C та Mo на область існування a- та b-модифікацій Ті (на основі порівняння структур сплавів ВТ5 та ВТ3-1; 3) можливість гартування сплаву ВТ3-1 та характер перетворень, які при цьому відбуваються. 68. Описати вплив 4 та 10%Cr на механічні властивості сплаву Ті-Cr (рис.13) після гартування. Пояснення дати з врахуванням фазових перетворень та властивостей фаз.

Рисунок 11 – Діаграма стану Ті-Cr

Рисунок 12 – Діаграма стану Ті-Al

Рисунок 12 – Вплив концентрацію Cr на механічні властивості Ті [20] 69. Яка повинна бути концентрація b-стабілізаторів та температура нагріву під гартування для отримання після охолодження структури мартенсит. В чому відміна мартенситу в Ті сплавів від мартенситу сталі. Магній та його сплави 70. Магній. Властивості магнію. 71. Переваги та недоліки магнієвих сплавів порівняно з алюмінієвими сплавами. 72. Легувальні елементи в магнієвих сплавах. Вплив на властивості. 73. Технологічні властивості магнію. 74. Особливості термічної обробки магнієвих сплавів. 75. Старіння магнієвих сплавів. 76. Як покращити механічні властивості ливарних магнієвих сплавів. Берилій 77. Берилій. Властивості берилію, переваги та недоліки порівняно з іншими металами. 78. Сплави на основі берилію. Особливості структури. 79. Використання берилію та сплаввів на основі берилію.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 620; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.105.124 (0.055 с.) |