Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Исправление дефектов отливок

Наиболее распространенными способами исправления дефектов в отливках являются наплавка, термическая обработка, заваривание, просачивание и т.п. Наплавку расплавленным чугуном или сталью используют для исправления дефектов чугунных и стальных отливок. Для снятия внутренних напряжений отливки отпаливают. Трещины и спаи на чугунных и стальных отливках заваривают электродуговым способом с использованием угольного электрода. Отливки, изделия из которых предназначены для сохранения газов и жидкостей, исправляют просачиванием. Этим способом исправляют дефекты в бронзовых, алюминиевых и латунных отливках. Для этого в пустоту отливок под давлением нагнетают бакелитовый лак, нагретый до соответствующей температуры. Пропитанные отливки высушивают при комнатной температуре на протяжении 40-50 ч., потом в печи при температуре 130°С лак отвердевает окончательно.

Получение заготовок обработкой давлением. Общие понятия.

Давлением изготовляют изделия (заготовки и детали) из металлов, сплавов и других конструкционных материалов. Основными способами обработки конструкционных материалов давлением являются вальцовка, свободная ковка, штампование, прессование и волочение. В основе обработки металлов и сплавов давлением лежит пластическая деформация под действием внешних сил, после которой металлы и сплавы сохраняют приданную им форму. На пластичность металлов и сплавов влияют строение их каморок, химический состав и структура. Большое значение имеют условия деформирования: температура заготовки, скорость деформирования и т.п. Большую пластичность имеют металлы и сплавы, каморки которых отвечают форме куба (например, медь, железо, алюминий и т.п.). Содержание компонентов в сплаве также влияет на его пластичность. Например, с увеличением содержания углерода в стали пластичность уменьшается. Если содержание углерода в стали превышает 1,5%, сталь почти не поддается кукованию. Кремний, хром и вольфрам увеличивают пластичность стали. Фосфор и сера придают стали хрупкости. Уменьшают пластичность сплавов разные фазы, неметаллические включения и пустоты. Важным фактором, который влияет на пластичность металлов и сплавов, является теплота. С повышением температуры нагревания металлов и сплавов их пластичность увеличивается.

В процессе деформирования металлов и сплавов изменяются их свойства: прочность, твердость, хрупкость, пластичность, ударная вязкость и т.п. Изменение свойств, связанное с деформацией не нагретой (холодной) заготовки, называют клеветой. Избавиться от клеветы можно термической обработкой. В процессе горячей деформации (заготовка, нагретая до определенной температуры) пластичность металлов больше, чем в процессе холодной, поэтому горячая деформация сопровождается меньшими затратами энергии, чем холодная. Нагревание заготовок перед обработкой давлением влияет на качество и стоимость продукции. Основные требования к нагреванию заготовок: равномерное прогревание ее до определенной температуры за минимальное время с наименьшей потерей металла на образование окалины (оксидных пленок) и экономной потерей топлива и электроэнергии. Несоблюдение этих требований приводит к образованию в заготовке дефекты (трещины, зневуглецьовування, окисление, перегревание, перегар) и возрастают затраты. Для нагревания заготовок используют печи (огневые, электрические) индукционное и контактное нагревания. По источнику тепловой энергии печи разделяют на огневые и электрические. Источником тепловой энергии в огневых печах является топливо (мазут, природный, коксовый, доменный и прочие газы или их смеси). В электропечах заготовки нагревают теплотой, которая выделяется в процессе прохождения электрического тока в нагревателях, имеющих большое сопротивление. По распределению температуры в нагреваемом пространстве печи разделяют на камерные и методические. В камерных печах температура одинаковая во всем нагреваемом пространстве. Это печи периодического действия. Разновидностью камерных печей являются нагреваемые колодцы, в которых нагревают большие отливки перед вальцовкой. В колодцах заготовки размещают вертикально по 6-8 штук одновременно. Методические печи являются очень производительными печами беспрерывного действия. В этих печах заготовки нагреваются постепенно в процессе перемещения их от места загрузки в выход из печи. Для этого печи оснащены механизмами для проталкивания заготовок. Для более полного использования теплоты печных газов печи оснащены теплообменниками-рекуператорами и регенераторами, с помощью которых используют теплоту исходных газов для подогревания воздуха и газового топлива. Удельные затраты топлива в методических печах меньше, чем в камерных, а производительность их больше. Методические печи используют в массовом производстве.

Каждая печь оснащена вспомогательными механизмами для закрытия и открывания двери, устройствами для загрузки и выгрузки больших заготовок. Современные печи оборудованы разными приборами и автоматическими системами регулирования температуры, благодаря чему улучшается качество нагретых заготовок, уменьшаются затраты топлива, увеличивается производительность печей и улучшаются условия работы. Прогрессивным методом нагревания заготовок перед обработкой давлением в массовом производстве является индукционное и контактное нагревание. Эти способы нагревания заготовок чаще используют в кузнечных цехах. Скорость электронагревания при использовании этих методов в 10-20 раз больше, чем в печах, а интенсивность образования окалины - в 4-5 раз меньше. Кроме того, улучшаются условия работы. Ограничением широкого внедрения индукционного и контактного нагревания заготовок является частая замена индукторов, которые зависят от формы и размеров заготовки и малая стойкость контактов во время электроконтактного нагревания.

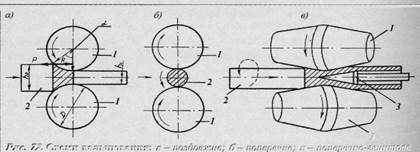

Способы получения заготовок давлением. Вальцовка После разливания металлов и сплавов в разливальницы или на машинах беспрерывного разливания полученные заготовки поступают на вальцовку. Ее проводят на вальцовницах. Вальцовки являются наиболее распространенным видом обработки давлением металлов, сплавов и других конструкционных материалов. Вальцовкой называют способ изготовления изделий обжиманием заготовки вращающимися валками вальцовницы. Изделие, полученное вальцовкой, называют вальцовкой. Расстояние между валками вальцовницы называют зазором. Он всегда меньше толщины заготовки. В процессе обжимания толщина заготовки уменьшается, а длина и ширина увеличиваются. На практике применяют такие основные виды вальцовки: продольная, поперечная и поперечно-винтовая (рис. 5). При продольной вальцовке (рис. 5,а) валки 1 вращаются на встречу друг другу, а заготовка 2 двигается перпендикулярно к осям валков. Толщина (высота) заготовки уменьшается, а длина и ширина увеличиваются. Это наиболее распространенный вид вальцовки. Около 90% всей продукции получают этим способом.

а - продольное; б - поперечное; в - поперечно винтовое

Рис. 5.Схемы вальцевания В процессе поперечной вальцовки (рис. 5, б) валки 1 оборачиваются в одном направлении, а заготовка 2,которая обжимается ними, в противоположном. Так изготовляют, например, трибовые колеса. Поперечно-винтовая вальцовка (рис. 5, в) характеризуется расположением валков под углом один к другому. Валки оборачиваются в одном направлении и придают заготовке 2 одновременно вращательное и поступательное движение. В результате добавления этих движений заготовка перемещается по винтовой линии.

Поперечную и поперечно-винтовую вальцовку используют для изготовления бесшовных труб, сноп для мельниц и т.п. В состав оснащения цеха кроме вальцовницы входят нагревающие устройства (печи) и оснащение для проведения термической обработки и завершения обработки полученных изделий. На вальцовницах получают готовые изделия и заготовки для дальнейшей обработки ковкой, штампованием, прессованием, волочением или резанием. Продукцию, полученную вальцовкой, классифицируют по ассортименту (профилям и размерам) и качеством. Профилем вальцовкиназывают форму ее поперечного среза. Совокупность разных профилей и размеров составляет ассортимент вальцовок. Весь ассортимент вальцовок можно разделить на четыре группы: сортовые, листовые, трубные, специальные. Сортовые вальцовки используют для изготовления машин, станков и разных конструкций. На рис. 4 показаны некоторые виды сортовых вальцовок общего и специального назначения. Примером вальцовок общего назначения является квадратная, круговая, штабная, угловая и т.п. К вальцовкам специального назначения относится рельсовая, а также вальцовки, которые используют в авто-, тракторо-, вагоностроении и строительстве. Сортовые вальцовки получают с помощью валков, поверхность которых имеет углубление, отвечающее форме нужной вальцовки. Листовые вальцовки разделяют на толстые, тонкие и фольгу. Тонкие листы имеют толщину до 4 мм. Листы, толщина которых превышает 4 мм, относятся к толстым. Трубы в зависимости от технологии получения разделяют на бесшовные и сварные. Бесшовные трубы изготавливают в два мероприятия: сначала изготовляют гильзу, потом трубу. Сварные трубы изготовляют из металлических листов с помощью разных способов сваривания. Эти трубы дешевле по сравнению с бесшовными, но в зоне шва имеют худшие механические свойства и коррозиостойкость.

Ковка Ковкой называют способ изготовления изделия деформированием нагретой заготовки под действием молота или пресса

В процессе ковки инструмент оказывает многократное, прерывистое воздействие на нагретую заготовку, в результате чего она, деформируясь, постепенно приобретает заданную форму и размеры. Изделие, изготовленное ковкой, называют поковкой, а цех, в котором ее изготовляют - кузнечным. Для изготовления поковок используют продукцию литейных и вальцовочных цехов. Ковку применяют в единичном и малосерийном производстве. Готовые поковки имеют разные форму и массу: от нескольких граммов до 300 т и больше.

В большинстве случаев поковки являются заготовками, из которых резанием изготовляют детали машин. Они имеют большой припуск на обработку. В процессе изготовления поковок отходы составляют 25-30% массы заготовки, из них 2-3% - это окалина, которая образовалась за одно нагревание заготовки. Чем сложнее форма заготовки, тем больше раз ее нагревают. Свободную ковку проводят ручным и машинным способом. Инструментами в процессе ковки являются наковальня, молоты, топора, обжимки, прошивки и т.п. Технологический процесс ковки состоит из отдельных операций, основными из которых являются протягивание, осаживание, изгибание, рубка и др. Протягивания применяют для увеличения длины заготовки. При этом уменьшаются ее поперечные размеры. В процессе протягивания заготовка вытягивается и немного расширяется. В процессе осаживания уменьшается высота заготовки, и увеличиваются ее поперечные размеры. Осаживание лежит в основе изготовления дисков, фланцев и т.п. Изгибанием изготовляюткрючья, скобы, якоря и т.п. Во время этой операции заготовку сгибают под необходимым углом. Место изгиба нагревают. Рубкой заготовку разделяют на части. В процессе рубки используют прямые и фасонные топоры. Мелкие и средние поковки массой до 1 т изготовляют в кузнечно-прессовых цехах с помощью прессов. В процессе изготовления поковок образуются большие потери металла: чем сложнее по форме поковка, тем больше потери металла. Штампование Штампованием называют способ изготовления изделий с помощью специальных форм-штампов. Каждый штамп предназначен для получения изделий лишь определенной формы и размера. Изделие, полученное штампованием, называют штамповкой. Заготовки перед штампованием могут быть нагретыми до определенной температуры или нет. В зависимости от этого штампование называют горячим или холодым. В зависимости от формы заготовки штампование бывает объемное и листовое. Объемное штампование проводят в штампах, которые состоят из двух частей: верхней и нижней. В процессе объемного штампования металл перемещается от центра заготовки к краям, ограниченным стенками пустоты штампа. Внутренняя пустота штампа является отражением внешней формы изделия, которое надо изготовить. По сравнению со свободной ковкой объемное штампование имеет такие преимущества: - небольшие требования к специальным навыкам работников; - полученные изделия (штамповки) имеют меньший припуск на обработку резанием (в 3-4 раза); - более точная форма штамповок; высокая производительность (в 50-100 раз) и т.п. Недостатками объемного штампования являются: - ограниченность массы штамповок (0,3-100 кг, в некоторых случаях - до 1,5 т); - любая новая штамповка требует изготовления нового штампа (стоимость штампов очень большая и они пригодны лишь для данного изделия-штамповки).

Технологический процесс объемного штампования состоит из таких операций: - резание вальцовок на заготовки определенного размера и массы; - нагревание заготовок; - штампование нагретых заготовок; - обрезание лишнего металла (облои); - исправление штамповок; - термическая обработка; - очищение поверхностей штамповок от окалины и т.п. Листовым штампованием изготовляют плоские и объемные тонкостенные изделия из листов с помощью штампов. Штампы состоят из матрицы и пуансона, которые деформируют заготовку: матрица придает заготовке внешнюю форму, пуансон - внутреннюю. Листовое штампование может быть горячим и холодным. Наиболее распространено холодное штампование из металлических листов толщиной 0,1-5 мм. Изделия, толщина стенок которых превышает 5 мм, получают горячим штампованием. Листовое штампование - экономичный и продуктивный способ изготовления как простых, так и сложных по форме изделий. Листовым штампованием изготовляют детали велосипедов, автомобилей, мотоциклов, рамы и кузова автомобилей, детали приборов, самолетов, вагонов и т.п. Основной недостаток, листового штампования - значительные отходы (до 40%).

Волочение и прессование

Волочением называют способ изготовления изделий протягиванием заготовки через специальное отверстие под действием внешней силы. Инструмент, в котором сделан несколько отверстий, называют волочильной доской, волоком или матрицей. Волоки изготовляют из инструментальной стали, твердых сплавов и технических алмазов. Для уменьшения трения в отверстии волока заготовку смазывают минеральными смазочными маслами, графитом или другими веществами. Смазка уменьшает затраты энергии и шероховатость поверхности изделия. На рис. 6 ,а схематично изображен процесс волочения: обостренную заготовку 2 протягивают через отверстие волока 1 и получают изделие С. Изделие, полученное волочением называют волочевкой. Волочением изготовляют тонкий провод (диаметром 16-0,002 мм), прутки разного профиля и трубы с толщиной стенки 0,05-15 мм. Изделия, изготовленные волочением, имеют большую точность размеров, а поверхность – меньшую шероховатость. В процессе волочения заготовка может быть горячей или холодной. В ходе холодного волочения конец заготовки заостряют, чтобы он свободно прошел через отверстие волока, и захватывают клещами волочильными. Вследствие трения, возникающего во время прохождения металлической заготовки через отверстие, полученный провод наклепывается, структура становится волокнистой. Чтобы избавиться от клеветы провод отпаливают. В ходе горячего волочения, которое проводят очень редко, заготовку предварительно отпаливают для получения мелкокристалитной структуры металла и повышения ее пластичности, потом очищают от окалины в растворе серной кислоты и промывают в нейтрализующем растворе. Скорость волочения зависит от температуры нагревания заготовки и диаметра изделия.

а – волочение; б – прессование Рис. 6.Схемы способов изготовления изделий давлением Прессованием называют способ изготовления изделий вытеснением заготовки из запертой пустоты (контейнера) через отверстие в матрице. В процессе прессования (рис. 6,б) конструкционный материал (заготовка) перемещается лишь в направлении отверстия. Отверстия могут иметь разную форму. В процессе прессования получают изделия, поперечный срез которых отвечает форме отверстия. Изделие, полученное прессованием, называют прессовкой. Прессованием изготовляют провод с наименьшим диаметром 5 мм, прутки диаметром 5-250 мм, трубы с внешним диаметром 200-400 мм и наименьшей толщиной стенки 1,25 мм и прочие изделия. Прессованием изготовляют изделия из меди, алюминия, цинка, свинца, магния и их сплавов, а также из стали. Заготовки из большинства металлов и сплавов перед прессованием нагревают. Прессование может быть двух видов - одностороннее и встречное. В ходе одностороннего прессования (рис. 6,б) направления движения (перемещения) заготовки и пуансона совпадают. Нагретую заготовку 1 закладывают в контейнер 2,куда вкладывают также пресс-шайбу 3. Пуансон 4 давит на пресс-шайбу, вследствие чего металл заготовки выдавливается через отверстие матрицы 5 в виде прутка (изделия) 6. Вытеснить из контейнера весь металл не удается. В нем остается 8-12% массы заготовки. Односторонним прессованием изготовляют трубы и провод. В ходе встречного прессования матрица объединена с пресс-шайбой. В процессе прессования заготовка остается неподвижной, перемещается матрица. Металл заготовки выдавливается навстречу движению матрицы. Встречное прессование требует меньших усилий, чем одностороннее. Кроме того, в контейнере остается неиспользованным меньший остаток металла (6-10%). Этим способом прессуют трубы и провод. Изменяя матрицу, можно легко перейти от изготовления изделий одного профиля к изготовлению другого профиля. Поэтому небольшие партии изделий с одним профилем экономнее изготовлять прессованием, чем вальцовкой. В таблице 3 приведенная характеристика применения различных способов получения заготовок давлением.

Заготовки из проката Прокат – продукция прокатного производства. Прокат представляет собой металлические изделия, получаемые путем горячей и холодной прокатки (листы, полосы, ленты, рельсы, балки, трубы и т. д.). Заготовки из проката используют при непосредственном изготовлении из него деталей на металлорежущих станках и для выполнения поковок и штампованных заготовок.

Таблица 3 Характеристика методов обработки заготовок давлением

Продолжение табл. 3

Продолжение табл. 3

Детали из проката изготовляют после его резки на заготовки или из прутка (полосы, листа). Для изготовления деталей соответствующей конфигурации применяют круглый, квадратный, шестигранный, полосовой прокат, а также бесшовные и сварные трубы. Гнутые профили, применяемые для изготовления многих деталей, легкие и достаточно жесткие. В конструкциях используют открытые, закрытые и многослойные профили (рис 7, а). Форма гнутых профилей может быть приближена к форме отдельных элементов конструкции. Специальный прокат, применяемый в крупносерийном и массовом производстве, почти полностью исключает обработку резанием, на долю которой остается в основном отрезка, сверление отверстий и зачистка. Профили специального проката показаны на рис. 7, б. Методы правки проката и заготовок приведены в табл. 4.

Таблица 4 Методы правки проката и заготовок

Методы резки заготовок из проката приведены в таблице 5. Для изготовления сложных по конфигурации и крупных заготовок применяют комбинированные методы, которые заключаются в том, что заготовки расчленяют на отдельные простые элементы, изготовляемые прогрессивным способами с последующим соединением этих частей сваркой или пайкой. Примеры таких заготовок: - листоштампованные элементы, соединенные точечной или шовной сваркой в одну сложную заготовку;

Таблица 5 Методы резки проката

- штампованные из листа и механически обработанные заготовки, соединенные в одно целое пайкой; - полученные газовой резкой элементы из листового проката (или отливки), соединенные шовной сваркой в крупногабаритные заготовки (фундаментальные кольца гидротурбин, рамы стационарных двигателей внутреннего сгорания, станины тяжелых станков); - штампованные или обработанные резанием заготовки, залитые в одну сложную заготовку (диафрагмы паровых турбин с залитыми лопатками); - предварительно обработанные поковки или элементы из проката, соединенные электрошлаковой сваркой в одну крупную заготовку; - средние по размеру отливки, соединенные термитной сваркой в одну крупную и сложную заготовку.

Получение заготовок с помощью металлокерамики Металлокерамические детали изготовляют из металлов, не смешиваемых в расплавленном виде (железо – свинец; вольфрам – медь) или композиций, состоящих из металлов и неметаллов (медь – графит и др.). Заготовки этих деталей получают прессованием смесей порошков в пресс-формах под давлением 1000-6000 кг-с/см2 с последующим спеканием. Порошки получают измельчением металлов в шаровых мельницах (частицы размером 0,04-0,10 мм), в вихревых мельницах (частицы размером 0,02-0,04 мм), а также путем распыления легкоплавких металлов в жидком виде. Прессование осуществляется на гидравлических или кривошипных прессах, а спекание – в газовых или электрических печах. Время спекания от 15 мин до 24 ч в зависимости от размеров заготовок и свойств материала. Этим методом обычно получают заготовки массой до 5 кг.

Изделие, полученное из порошка, называют порошковкой. Наиболее распространенным способом формования порошковок является холодное и горячее прессование, вальцовка и шликерное литье. 1.Прессование.Изделия прессуют в пресс-формах. Усилия прикладывают с одной, с двух или больше сторон.

Под действием пуансона 1 порошок 2 уплотняется, деформируется, и даже частично разрушаются. Вследствие влияния сил трения порошка об стенки пресс-формы 3 приложенное усилие распределяется неравномерно, что служит причиной неравномерности плотности материала и ухудшения качества изделия. Чем больше отношение высоты изделия к его диаметру, тем больше будет колебание плотности материала.

Двустороннее прессование (рис. 8,б). В процессе двустороннего прессования два пуансона двигаются навстречу друг другу. Этим способом прессования изготовляют изделия, в которых отношение высоты к диаметру превышает вдвое. Вследствие встречного движения двух пуансонов увеличивается равномерность распределения плотности частичек порошка по высоте. Для достижения одинаковой средней плотности порошка прикладывают усилия, которое на 30-40 % меньше, чем в ходе одностороннего прессования. Для получения изделий сложной формы используют машины с несколькими пуансонами.

Мундштучное прессование (рис. 9) применяют в случае получения изделий, длина которых значительно превышает диаметр (прутки, трубы и т.п.). Эти изделия изготовляют из порошков, которые тяжело прессуются (порошки бериллия, вольфрама, и т.п.). Процесс получения изделий состоит в том, что порошок, который находится в пустоте контейнера 2, выдавливается пуансоном 1 через отверстие мундштука матрицы 3. Профиль полученного изделия определяется формой отверстия мундштука и может быть как простым, так и сложным. Чтобы повысить плотность материала будущего изделия, используют вибрацию, которая к порошку передается через контейнер или пуансон. С помощью вибрации в несколько раз можно уменьшить усилия на пуансоне. Горячее прессование характеризуется совмещением двух процессов: прессование и спекание изделий. В процессе нагревания порошка до высоких температур (почти до температуры спекания) повышается его пластичность, поэтому давление в ходе прессования значительно ниже. Горячим прессованием можно получить изделия из порошков, которые тяжело прессуются. Это порошки жаропрочных материалов, твердых сплавов и чистых трудноплавких металлов (вольфрам, молибден).

Применение пластмасс для получения заготовок.

Малая плотность, демпфирующая способность, стойкость к агрессивным средам, электротеплоизоляционные и антифрикционные свойства, простота переработки в изделия способствуют широкому применению пластмасс в машиностроении. При замене черных металлов пластмассами себестоимость массового изготовления деталей снижается в 1,5-3,5 раза, а при замене цветных металлов в 5-20 раз. Обычно пластмассы представляют собой многокомпонентные материалы, состоящие из связующего вещества, наполнителя, пластификатора, красителя, связывающего вещества, катализатора, ингибитора и других добавок. Подбором компонентов материалу придают желаемые свойства. В качестве связующего вещества применяют искусственные термопластичные и термореактивные смолы, смеси этих смол и эфиры целлюлозы. В зависимости от наполнителя пластмассы делят на: - порошкообразные; - волокниты; - слоистые материалы. Пластмассы с порошковым наполнителем представляют собой в основном термореактивные композиции. Наполнителем служат древесная мука, молотый кварц, тальк, молотый шлак, графит, окись алюминия, карбид кремния и другие вещества. Используются для получения деталей общего назначения (корпусы, маховики, колпачки, ручки). Пресс-порошки всех видов перерабатывают в изделия методом горячего и литьевого прессования. Крупные изделия получают в формах с виброуплотнением. Пластмассы с листовым наполнителем (текстолиты, стеклотекстолиты) термореактивны. Их поставляют в виде листов и труб. Используются для получения зубчатых колес, подшипниковых вкладышей и других деталей. Фрикционные свойства, твердость, ударо- и вибростойкость, жаропрочность и технология обработки зависят от свойств наполнителей. Детали машин из этих пластмасс изготовляют в два этапа: сначала получают заготовку, а затем ее обрабатывают резанием. Пластмассы с волокнистым наполнителем (хлопковая целлюлоза, асбестовое и стеклянное волокно, шерстяные очесы) также термореактивны. По прочности они уступают слоистым материалам, но превосходят их по технологичности и экономичности изготовления деталей машин. Волокниты применяют в виде листов, труб, прутков. К пластмассам без наполнителя относятся все полимеры. Они в основном термопластичны и допускают многократную переработку. Детали из поливинилхлорида (капрон, капролон), полистирола полиэтилена, полипропилена, полиметилметакрилата изготовляют прессованием и литьевым методом. Из полимеров получают материалы для изготовления различных деталей обработкой резанием. Пластмассы с газовоздушным наполнителем имеют малую плотность. В зависимости от структуры их разделяют на пенопласты, поропласты и сотопласты и изготовляют на основе поливинилхлорида, полистирола, эпоксидных смол или их модификаций. Пустотелая структура получается химическими, физическими и механическими методами или их сочетанием. Пенопоропласты применяют в качестве теплоизоляторов, амортизирующих средств и для изготовления специальных деталей.

Методы обработки заготовок

Обработка резанием.

Заданные формы, размеры и качество поверхностей деталей машин достигаются в основном обработкой резанием; обработку резанием разделяют на обдирочную, черновую, получистовую и чистовую. Для получения точных размеров и минимальной шероховатости поверхности применяют тонкую обработку. Обдирка – предварительная обработка резанием заготовок, полученных литьем, ковкой или прокаткой. Обдирке подвергают крупные поковки и отливки. Обдиркой уменьшают пространственные отклонения и погрешности формы исходной заготовки. Черновую обработку используют для заготовок, подвергавшихся обдирке, для крупных штампованных заготовок. Получистовую обработку применяют, когда при черновой обработке не может быть удален весь припуск или когда к точности геометрических форм обрабатываемой заготовки и пространственным отклонением ее элементов предъявляются повышенные требования. Чистовую обработку применяют либо как окончательную, либо как промежуточную под последующую отделку. Однократной чистовой обработке подвергают заготовки, полученные методами, обеспечивающими высокую точность их выполнения (штамповка по первой группе точности, литье в кокиль, литье по выплавляемой модели и т. п.) на режимах, близких к режимам чистовой обработки. Тонкую обработку резцами применяют как метод окончательной отделки наружных и внутренних цилиндрических поверхностей, заменяющий шлифование, и осуществляют при высоких скоростях резания, малых глубинах резания (0,05—0,5 мм) на специальных станках. Обработку резцами выполняют на станках токарного типа для цилиндрических, конических, сферических, плоских торцевых и фасонных поверхностей вращения. Плоские поверхности прямоугольного типа обрабатывают резцами на строгальных и долбежных станках. На операциях тонкого точения заготовок из цветных металлов и сплавов применяют алмазные резцы. Алмазные резцы имеют высокую стойкость, превышающую в десятки раз стойкость инструментов из твердых сплавов. Они могут работать длительное время без поднастройки и регулировки, что важно в автоматизированном производстве. Фрезерование – обработка металлов и неметаллических материалов снятием стружки, при которой режущий инструмент – фреза – совершает вращательное движение, а обрабатываемая заготовка – поступательное. Применяется для обработки плоскостей, криволинейных поверхностей деталей, резьбовых поверхностей, зубчатых и червячных колес и др. При обработке фрезами различают черновое, получистовое, чистовое, а при обработке торцовыми фрезами и тонкое фрезерование. Черновое фрезерование применяют для обработки отливок и поковок, припуск на предварительную обработку которых превышает 3 мм. Получистовое фрезерование используют для уменьшения погрешностей геометрических форм и пространственных отклонений. Чистовое фрезерование применяют в качестве окончательной обработки после чернового фрезерования либо как метод промежуточной обработки перед последующей отделочной обработкой.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-08; просмотров: 402; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.47.253 (0.141 с.) |

Одностороннее прессование (рис. 8,а) применяют для изготовления изделий простой формы (втулки, кольца и т.п.).

Одностороннее прессование (рис. 8,а) применяют для изготовления изделий простой формы (втулки, кольца и т.п.).