Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Принцип работы универсального сварочного трактора АДФ-1002 УЗ

Автоматы для дуговой сварки плавящимся электродом в процессе работы зажигают дугу подают электродную проволоку, флюс в зону дуги, поддерживают заданный режим сварки, перемещают сварочный аппарат и прекращают процесс сварки. Источник питания универсального сварочного автомата - трансформатор ТДФЖ-1002 УЗ. Подача электродной проволоки не зависит от напряжения на дуге, способ регулирования скорости подачи электродной проволоки - ступенчатый (сменными шестернями). В состав сварочного автомата АДФ - 1002 УЗ входят: сварочный трактор со встроенным блоком управления; источник питания сварочной дуги - трансформатор ТДФЖ-1002 У3; комплект сменных узлов и деталей, позволяющих производить сварку наклонным электродом "в лодочку" с разделкой и без разделки кромок; комплект проводов, необходимых для подключения автомата и трансформатора. Схема управления автомата обеспечивает: - подъем и опускание электродной проволоки при вспомогательных операциях (закорачивание сварочной проволоки перед сваркой, подъем проволоки из шлака и др.); - передвижение трактора при отключенной сварочной цепи; - дистанционное включение сварочного тока и возбуждение дуги в начале сварки; - подачу проволоки и передвижение трактора в процессе сварки; - заварку кратера и отключение сварочного тока в конце сварки. Управление работой трактора осуществляется с помощью кнопочного пульта. Перед началом сварки включается фрикционная муфта ходового механизма. Кнопками " Вверх " и " Вниз " закорачивается электрод на свариваемое изделие. Включение сварочной цепи и двигателя трактора производится кнопкой " Пуск ". При нажатии кнопки " Пуск " включается цепь питания электродвигателя и двигатель начинает вращаться в направлении, соответствующем подъёму электродной проволоки. Между изделием и электродной проволокой возбуждается сварочная дуга, начинается подача проволоки в зону сварки и движение автомата по свариваемому шву. Для окончания сварки необходимо нажать кнопку " Стоп ". Автомат останавливается. Сварочная дуга в течение 1...2 с, в зависимости от настройки реле времени, продолжает гореть. По истечении этого времени автоматически отключается сварочный ток.

Трактор снабжен одним асинхронным двигателем, который приводит в движение оба рабочих механизма трактора: механизм подачи электродной проволоки (сварочную головку) и механизм перемещения сварочной установки (ходовой механизм). Общий вид сварочного трактора показан на рис. 2. Вал электродвигателя с одной стороны соединен с механизмом подачи, а с другой — с механизмом перемещения. Оба механизма смонтированы с двигателем в один блок, который служит корпусом трактора. Механизм подачи электродной проволоки состоит из редуктора с червячными и цилиндрическими зубчатыми передачами и двух роликов, подающих зажатую между ними проволоку. Один из роликов (приводной) снабжен поперечной насечкой для надежного сцепления его с проволокой, а другой - прижимной (холостой) находится под действием пружины. Натяжение этой пружины, а, следовательно, и тяговое усилие можно регулировать с помощью винта в довольно широких пределах. Для настройки редуктора на нужную скорость подачи он снабжен парой сменных шестерен выведенных наружу и закрытых крышкой. Механизм движения трактора (ходовой механизм) состоит из редуктора со сменными шестернями для изменения скорости сварки и пары ведущих бегунков с резиновыми шинами. Для возможности свободного (маршевого) перемещения трактора вручную на валу бегунков предусмотрена фрикционная муфта с маховичками, с помощью которых вал можно отключить от электродвигателя. Таблица 1. Возможные результаты сварки.

ЛАБОРАТОРНАЯ РАБОТА №4 «Изучение технологии газовой сварки» Цель работы: ознакомиться с оборудованием для газовой сварки; изучить влияние режима на результаты газовой сварки.

Сведения из теории. Газовая сварка – это сварка плавлением, при которой источником тепла является высокотемпературное пламя, образующееся в результате сгорания горючего газа в смеси с техническим кислородом. Для производства работ по газовой сварке сварочные посты должны иметь следующее оборудование и инвентарь: ацетиленовый генератор или баллон с горючим газом; кислородный баллон; редукторы (кислородный и для горючего газа); сварочную горелку с набором сменных наконечников; шланги для подачи горючего газа и кислорода в горелку; комплект инструментов; очки с защитными стеклами, спецодежду для сварщика.

Рис. 1. Принципиальные схемы ацетиленовых генераторов: типов «карбид в воду» (а), «вода на карбид» (б), «сухое разложение» (в), «вытеснение» (г), «вода на карбид – вытеснение» (д). Ацетиленовые генераторы предназначены для получения ацетилена при взаимодействии карбида кальция с водой. Согласно ГОСТ 5190-78* ацетиленовые генераторы подразделяются: - по давлению вырабатываемого ацетилена – на два типа: генераторы низкого давления (до 0,01 МПа); генераторы среднего давления (0,15 МПа); - по способу применения – на передвижные и стационарные; - по способу взаимодействия карбида кальция с водой – на системы: КВ – «карбид в воду»; ВК – «вода на карбид»; К – «контактный». Схемы систем ацетиленовых генераторов приведены на рис. 1. Водяные предохранительные затворы. Обязательной принадлежностью ацетиленовых генераторов являются водяные затворы, которые служат для предохранения аппарата от обратного удара, а также от проникновения кислорода из горелки и атмосферного воздуха. Обратным ударом называют воспламенение ацетилено-кислородной смеси в каналах горелки с распространением пламени внутри ацетиленового шланга в направлении, противоположном нормальному движению ацетилена. В этом случае, если на своем пути пламя не встретит препятствия, оно может проникнуть в газообразователь генератора и вызвать взрыв. Не менее опасным является проникновение в газообразователь кислорода и воздуха. По максимальному давлению поступающего в них ацетилена ацетиленовые водяные предохранительные затворы разделяются на затворы низкого давления и среднего давления. На рис. 2 а, б изображена схема действия водяного затвора открытого типа, применяемого в генераторах низкого давления. При нормальной работе (а) ацетилен поступает в затвор по трубке 4. На нижнем конце газоподводящей трубки имеются отверстия, над которыми расположен рассекатель 8. Газ проходит через слой воды в верхнюю часть корпуса затвора 1 и через ниппель 6 может поступать к горелке или резаку. Вода в затворе наливается до уровня контрольного крана 7.

При обратном ударе (б) повышенным давлением газов вода вытесняется в предохранительную трубку 2 иоткрытую воронку 5. При уровне воды в затворе ниже конца предохранительной трубы продукты взрыва выбрасываются в атмосферу.

Ацетилен также может поставляться к сварочному посту в ацетиленовых баллонах вместимостью 40 л, в которых при максимальном давлении 1,9 МПа содержится 5,5 м3 ацетилена. Для безопасного хранения и транспортировки ацетилена баллон заполнен пористым активированным углем, пропитанный ацетоном, в котором растворяется ацетилен. Баллон окрашен в белый цвет. Кислород к посту сварки подается от кислородного баллона, вместимостью 40 л, в котором при максимальном давлении 15,15 МПа содержится 6 м3 кислорода. Баллон окрашен в голубой цвет. Сварочная горелка является основным инструментом газосварщика. Она предназначена для правильного смешивания горючего газа или паров горючей жидкости с кислородом и получения устойчивого сварочного пламени требуемой мощности. Все существующие конструкции горелок можно классифицировать следующим образом: 1) по способу подачи газа в смесительную камеру – на инжекторные и безинжекторные; 2) по мощности пламени – микро мощности, малой мощности, средней мощности, большой мощности; 3) по назначению – на универсальные и специализированные.

Инжекторные горелки (рис. 3) работают на ацетилене низкого и среднего давления. По шлангу и трубке 6 к вентилю 5 и через него в инжектор 4 поступает кислород. Вытекая с большой скоростью из инжектора в смесительную камеру 3, струя кислорода создает разрежение, вызывает подсос ацетилена по трубке 7 при открытом вентиле 8. Полученная смесь по трубке наконечника 2 поступает в мундштук 1 и, выходя в атмосферу, при сгорании образует сварочное пламя. Безынжекторными являются горелки, в которых оба газа – кислород и ацетилен – поступает под одинаковым давлением (0,05…0,1 МПа) и обеспечивают постоянный состав горючей смеси даже при очень сильном нагревании наконечника.

В комплект горелок входят ствол и сменные наконечники. Наконечники от №1 до №7 позволяют устанавливать соответствующую мощность пламени для сварки металла толщиной 0,5…30 мм.

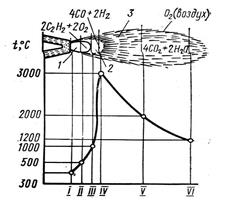

Редукторы (рис. 4) служат для понижения давления газа, поступающего из баллона, до рабочего и поддержания этого давления постоянным в процессе сварки. Редукторы для сжатых газов позволяют устанавливать рабочее давление для кислорода — от 0,1 до 1,5 МПа и для ацетилена — от 0,02 до 0,15 МПа. На рис. 4 показана схема устройства и работы кислородного редуктора наиболее распространенного типа. Газ из баллона входит в камеру высокого давления редуктора через штуцер 7. При нерабочем положении клапан 6 запирается эбонитовым уплотнителем, который прижимается к седлу клапана запорной пружиной 10. Внутренняя часть корпуса редуктора 3 разделена резиновой мембраной 4, которой ограничивается камера низкого давления 5 редуктора. Чтобы открыть редуктор, т. е. пропустить газ из камеры высокого давления, пользуются регулирующим винтом 1. При ввинчивании в корпус редуктора винт 1 нажимают через главную пружину 2 и мембрану на штифт 13, которым и открывается клапан 6. Как только давление газа в рабочей камере преодолеет усилие главной пружины 2, штифт 13 переместится вниз и запорная пружина 10 вновь закроет клапан 6. При отборе газа из редуктора через вентиль 12 давление в рабочей камере снизится, штифт 13 под действием главной пружины 2 преодолеет сопротивление запорной пружины 10 и, переместившись вверх, откроет клапан 6. Таким устройством обеспечивается саморегулирующее действие редуктора в течение всего времени работы. Изменение величины давления газа в рабочей камере регулируется винтом 1. Редукторы снабжаются манометрами высокого 8 и низкого 9 давлений, а также предохранительным клапаном 11. Кислородный редуктор имеет накидную гайку для присоединения к баллону. Шланги служат для подвода к резаку (горелке) газообразного или жидкого горючего. Изготовляются они из вулканизированной резины с одним или несколькими слоями прокладок из хлопчатобумажной ткани. Шланги для кислорода рассчитаны на рабочее давление до 1 МПа, для горючих газов – до 0,3 МПа. Для сварки применяются шланги с внутренним диаметром 9,5 мм и наружным – 17,5…22 мм. Длина шлангов должна быть не менее 5 м. При использовании в качестве горючего керосина или бензина применяют шланги из специальной бензостойкой резины. Закрепление шлангов на ниппелях горелки, резака, редуктора или газогенератора производится при помощи металлических хомутиков. Ацетилено-кислородное пламя обладает наиболее высокой температурой по сравнению с пламенем любого другого газа. Поэтому оно нашло самое широкое распространение. Структура ацетилено-кислородного пламени схематично представлена на рис. 5. В пламени можно различать три зоны: ядро, среднюю восстановительную зону и факел-окислительную зону.

Ядро представляет собой механическую смесь сильно нагретого кислорода и диссоциированного (разложенного) ацетилена. Ядро выделяется резкими очертаниями и ярким свечением. Горение начинается на внешней оболочке ядра и продолжается во второй зоне по реакции, углерод сгорает не полностью. Водород в этой зоне не окисляется. Полностью сгорает углерод и горит водород в третьей зоне пламени за счет кислорода воздуха.

Для полного сгорания одного объёма ацетилена требуется 2,5 объёма кислорода; один объём поступает из кислородного баллона и 1,5 – из воздуха. Распределение температуры по оси ацетилено-кислородного пламени показано на рис. 5. Максимальная температура пламени, достигающая 3000 градусов, находится на расстоянии 2…6 мм от конца ядра. Для сварки различных металлов требуется определённый вид сварочного пламени в зависимости от объёмного соотношения подаваемых в горелку газов – нормальное, окислительное, науглероживающее. Газосварщик регулирует и устанавливает вид сварочного пламени на глаз. Для сварки низкоуглеродистой стали применяют нормальное пламя, при сварке чугунов – науглероживающее, при сварке алюминия – нормальное или с небольшим избытком ацетилена. При ручной сварке сварщик держит в правой руке сварочную горелку, а в левой – присадочную проволоку. Пламя горелки сварщик направляет на свариваемый металл так, чтобы свариваемые кромки находились в восстановительной зоне на расстоянии 2…6 мм от конца ядра, конец присадочной проволоки должен находиться в восстановительной зоне или в сварочной ванне. Скорость нагрева регулируется изменением угла наклона (a) мунштука к поверхности свариваемого материала (рис. 6). Величина угла выбирается в зависимости от толщины и рода свариваемого материала. Чем толще металл и больше его теплопроводность, тем больше угол наклона мундштука горелки к поверхности свариваемого материала.

Способы газовой сварки. Ручная газовая сварка может выполняться левым или правым способом. Левый способ (рис. 7, а) заключается в том, что горелку перемещают справа налево, а присадочную проволоку размещают впереди горелки. Пламя сварочной горелки направлено от шва на несваренные кромки металла и не препятствует наблюдению сварщика за формой и размерами шва; однако при этом способе снижается эффективность использования тепла пламени. Способ применяется для сварки металла толщиной до 5 мм. При правом способе (рис. 7, б) горелку перемещают слева направо, а присадочная проволока движется вслед за горелкой. Пламя сварочной горелки направлено на шов, что обеспечивает лучшую защиту шва от окружающего воздуха и его замедленное охлаждение. При этом способе сварки улучшается эффективность использования тепла пламени, но несколько затрудняется наблюдение сварщика за формообразованием шва. Правый способ применяется для сварки металла толщиной более 5 мм. Диаметр присадочной проволоки при сварке металла толщиной до 15 мм левым способом определяют по формуле d=s/2+1, где s – толщина свариваемой стали, мм. При правом способе диаметр проволоки берут равным половине толщины свариваемого металла. При сварке металла толщиной более 15 мм применяют проволоку диаметром 6…8 мм. Для получения сварочного шва с высокими механическими свойствами необходимо хорошо подготовить свариваемые кромки, правильно подобрать мощность горелки, отрегулировать сварочное пламя, выбрать присадочный материал, установить положение горелки и направление перемещения её по свариваемому шву. Подготовка кромок заключается в очистки их от масла, окалины и других загрязнений, разделке под сварку и прихватку короткими швами. Стыковые соединения являются для газовой сварки наиболее распространённым видом соединений. Металлы толщиной до 2 мм сваривают встык с отбортовкой кромок без присадочного материала или встык без разделки кромок и без зазора, но с присадочным материалом. Металл толщиной 2…3 мм сваривают встык без разделки кромок, но с зазором между ними. При сварке металла толщиной более 5 мм применяют V- или X-образную разделку кромок. Нахлёсточные и тавровые соединения допустимы только при сварке металла толщиной менее 3 мм, т.к. при больших толщинах металла неравномерный местный нагрев вызывает большие внутренние напряжения и деформации и даже трещины в шве и основном металле. Швы накладывают одно – и многослойные. При толщине металла до 6…8 мм применяют однослойные швы, до10 мм – швы выполняют в два слоя, а при толщине металла более 10 мм – швы свариваются в три слоя и более. Перед наложением очередного слоя, поверхность предыдущего слоя должна быть хорошо очищена металлической щёткой. Сварку производят короткими участками. При многослойной сварке зона нагрева меньше, чем при однослойной. Низкоуглеродистые стали сваривают газовой сваркой без особых затруднений. Сварка выполняется нормальным пламенем. Присадочным материалом служит сварочная проволока марок Св-08ГА, Св-10Г2, Св-08ГС, Св-08Г2С. Среднеуглеродистые стали свариваются удовлетворительно, однако при сварке возможно образование в сварном шве и зоне термического влияния закалочных структур и трещин. Сварку выполняют слегка науглероживающим пламенем, так как даже при небольшом избытке в пламени кислорода происходит существенное выгорание углерода. Присадочным материалом служат марки сварочной проволоки, указанные для малоуглеродистой стали, и проволока марки Св – 12ГС. После сварки можно рекомендовать проковку металла шва в горячем состоянии, а затем нормализацию с температурой 800 – 900 градусов С. при этом металл приобретает достаточную пластичность и мелкозернистую структуру. Таблица 1. Возможные результаты газовой сварки.

ЛАБОРАТОРНАЯ РАБОТА №5 «Изучение технологии кислородной и плазменно-дуговой резки металла» Цель работы: ознакомиться с термической резкой строительных материалов; изучить режимы кислородной резки; изучить плазменно-дуговую резку и её возможные результаты. Сведения из теории. Термическая резка в строительстве используется как для резки металлов, так и бетона и железобетона. В частности её применяют для раскроя листов металлов, разделение фасонного проката поверхностной обработки металлических изделий, подготовки кромок изделий под сварку, удаление корней сварочных швов и дефектных участков сварных соединений, разделки трещин в металле, очистке или ремонта стальных отливок, пробивки отверстий, срезки заклёпок и болтов. Основные виды термической резки и области их применения приведены в таблице 1. Таблица 1. Виды и области применения термической резки.

Кислородная резка. Принцип кислородной резки заключается в способности металлов, с температурой воспламенения меньше, чем температура плавления, гореть в кислороде с выделением большого количества тепла, которое должно быть достаточно для нагрева и последующего воспламенения окружающих холодных слоёв металла. Этим условиям отвечает малоуглеродистая сталь у которой температура воспламенения 1350°С, что на 200°С меньше температуры плавления и теплота её сгорания на 70% обеспечивает нагрев холодных слоёв, окружающих зону резки, остальные 30% обеспечивает теплота, выделяющаяся при сгорании ацетилена, пропан – бутан, природного газа или паров предварительно подогретого керосина. Металлы, имеющие большую теплопроводность, а также образующие тугоплавкие окислы, резать практически невозможно. Особо тугоплавкими являются окислы хрома, кремния. Наличие молибдена, вольфрама способствует закалке прилегающих к зоне резки нагретых слоёв металла, что затрудняет последующую механическую обработку. Наличие большого количества углерода способствует повышению температуры воспламенения металла, что в ряде случаев не позволяет выполнять кислородную резку.

Возможность кислородной резки и её технологию можно оценивать по эквивалентному содержанию углерода, которое определяется по формуле: Сэ=С+0,16´Мn+0,3´(Si+Мo)+0,4´Сr+0,2´V+0.04´(Ni+Cu) (1) Стали с Сэ<0.8% режутся хорошо, но зимой требуёт подогрева до 150°С. Стали с 0.8<Сэ<1,1% требуют предварительного подогрева до 200–300°С и склонны к закалке и трещинообразованию. Стали с Сэ<1.1% требуют предварительного подогрева до 300-400°С, медленного последующего охлаждения и склонны к образованию трещин.

Процесс резки происходит в следующей последовательности: · нагрев участка до температуры воспламенения; · воспламенение металла в кислороде; · сгорание металла в струе кислорода; · расплавление окислов металла и их выдувание; · нагрев смежных слоёв металла теплом от сгорания металла и прогревающих газов. Для резки с применением ацетилена используется комплект, изученный в лабораторной работе №4 «Изучение технологии газовой сварки», только горелки заменяют резаками. Вместо ацетилена можно использовать природный газ, коксовый, городской газ, пропан-бутан. Наибольшее распространение получили инжекторные резаки (рис. 1), которые выпускаются типов Р1, Р2, Р3 со сменными мундштуками для резки стали различной толщины. Для резки труб, вырезки отверстий применяют специальные вставные головки резаков. В промышленности используются машины и механизмы различных типов, механизирующие процесс резки. В строительстве и промышленности для резки стали используются керосинорезы, в которых подогревающее пламя создаётся сгоранием паров керосина. Пары керосина образуются подогревом непосредственно в резаке РК-1 (рис. 2) жидкого осветительного керосина, поступающего по шлангам из специального бачка. Режим кислородной резки определяется мощностью обогревательного пламени, давлением и расходом режущего кислорода, расходом горючего, шириной резания, толщиной стали. Значения ряда этих параметров приведены в табл. 2. Таблица 2. Параметры кислородной резки.

Скорость резки может быть определена по формуле: V=4000/(50+t) (мм/мин) (2). На скорость резки большое влияние оказывает чистота кислорода. Снижение её на 1% уменьшает скорость на 15%, а его расход увеличивается на 35%. Для резки больших толщин эффективно низкое давление кислорода в 5-20 атм., которое резко снижает его расход. Плазменно-дуговая резка. При плазменно-дуговой резке на материал воздействует струя дуговой плазмы, возникающая вследствие ионизации газа, протекающего через зону электрической дуги. Температура на поверхности разрезаемого материла может достигать 20000°С. Через дуговой разряд пропускается аргон, водород, азот или их смеси, которые инертны к разрезаемому материалу, или кислород в смеси с азотом, сжатым воздухом, углекислым газом, пары воды, которые являются химически активными по отношению к разрезаемому материалу. Для материалов, проводящих электрический ток, можно использовать схему плазмообразования с дугой прямого действия, горящей между вольфрамовым электродом и разрезаемым материалом (рис. 3а).

Для материалов, не проводящих электрический ток, используется схема плазмообразования с косвенной дугой, горящей между вольфрамовым электродом и медной, охлаждаемой водой, головкой плазмотрона (рис 3б). Для ручной резки применяют установки типа ПЛР – 50/250 (Киев 4, УПР – 201УЗ). Для такой резки используются источники питания постоянного тока с падающими характеристиками с напряжением холостого хода до 180 В. такие характеристики можно получить объединяя обычные источники постоянного тока для сварки соединяя их последовательно или используя специальные источники питания. Дуга прямого действия при ручной резке работает по схеме с прямой полярностью.

Таблица 3. Определение режима кислородной резки.

Таблица 4. Возможные результаты плазменно-дуговой резки.

ЛАБОРАТОРНАЯ РАБОТА №6 «Сварочные деформации и перемещения» Цель работы: изучить механизм появления сварочных деформаций и перемещений, их виды, метод расчёта сварочных деформаций, способы уменьшения и устранения сварочных деформаций. Оборудование и материалы: тавровые балки с односторонним и двусторонним поясными швами; измерительный инструмент для измерения и регистрации прогиба и угловых деформаций.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-08; просмотров: 1279; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.131.178 (0.096 с.) |

Рис. 2. Схемы водяных предохранительных затворов, низкого давления:

а – нормальная работа; б – обратный удар;

1 – корпус, 2 – предохранительная трубка, 3 – запорный вентиль, 4 – газоподводящая трубка, 5 – воронка, 6 – отборный ниппель, 7 – контрольный кран, 8 – рассекатель.

Рис. 2. Схемы водяных предохранительных затворов, низкого давления:

а – нормальная работа; б – обратный удар;

1 – корпус, 2 – предохранительная трубка, 3 – запорный вентиль, 4 – газоподводящая трубка, 5 – воронка, 6 – отборный ниппель, 7 – контрольный кран, 8 – рассекатель.

Рис. 5. Схема строения нормального ацетилено-кислородного пламени и график распределения температуры по его длине.

Рис. 5. Схема строения нормального ацетилено-кислородного пламени и график распределения температуры по его длине.

Рис. 6. Наклон горелки при сварке металла различной толщины.

Рис. 6. Наклон горелки при сварке металла различной толщины.

Рис. 7. Схемы способов газовой сварки: а – левый, б – правый.

Рис. 7. Схемы способов газовой сварки: а – левый, б – правый.

Рис. 2. Устройство керосино–кислородного резака:

1 – внутренний мундштук, 2 – наружный мундштук, 3 – головка, 4 – трубка режущего кислорода, 5 –трубка для подачи кислорода в инжектор, 6 – вентиль режущего кислорода, 7 – вентиль для керосина, 8 – трубка для керосина, 9 – рукоятка, 10 – трубка для кислорода, 11 – корпус резака, 12 – трубка для подачи керосина в испаритель, 13 – маховичок для регулирования подачи горючего, 14 – щиток, 15 – испаритель, 16 – инжектор, 17 – смесительная камера, 18 – подогревающее сопло.

Рис. 2. Устройство керосино–кислородного резака:

1 – внутренний мундштук, 2 – наружный мундштук, 3 – головка, 4 – трубка режущего кислорода, 5 –трубка для подачи кислорода в инжектор, 6 – вентиль режущего кислорода, 7 – вентиль для керосина, 8 – трубка для керосина, 9 – рукоятка, 10 – трубка для кислорода, 11 – корпус резака, 12 – трубка для подачи керосина в испаритель, 13 – маховичок для регулирования подачи горючего, 14 – щиток, 15 – испаритель, 16 – инжектор, 17 – смесительная камера, 18 – подогревающее сопло.

Рис.3. Схема плазмообразования дуги прямого (а) и косвенного (б) действия:

1 –источник тока, 2 –электрод, 3 – газ, 4 – сопло плазмотрона, 5 – плазменная струя.

Рис.3. Схема плазмообразования дуги прямого (а) и косвенного (б) действия:

1 –источник тока, 2 –электрод, 3 – газ, 4 – сопло плазмотрона, 5 – плазменная струя.