Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кафедра промышленной экологии и безопасностиСтр 1 из 6Следующая ⇒

Кафедра промышленной экологии и безопасности

Т.Ю. Лустгартен ОЦЕНКА ЗАПЫЛЕННОСТИ И ЗАГАЗОВАННОСТИ ВОЗДУХА РАБОЧЕЙ ЗОНЫ Методические указания к лабораторной работе № 2

Кострома КГТУ УДК 658.387 (075) Лустгартен,Т.Ю. Оценка запыленности и загазованности воздуха рабочей зоны: методические указания к лабораторной работе №2 Т.Ю. Лустгартен. – Кострома:Изд-во Костром. гос. технол. ун-та, 2011. – 28 с.

В методических указаниях содержатся краткие теоретические сведения о запыленности и загазованности воздушной среды, приведены методики измерений, средства измерения, периодичность контроля. Методические указания соответствуют учебным планам по дисциплине «Безопасность жизнедеятельности» для студентов всех специальностей и факультетов.

Рецензенты: кафедра технологии художественной обработки материалов, художественного проектирования, искусства и технического сервиса КГТУ; канд. техн. наук, доцент, Лебедева Т.В., кафедра промышленной экологии и безопасности КГТУ канд. техн. наук, доцент, Бойко С.В., старший преподаватель Шабарова О.Н.

Рассмотрено и рекомендовано к изданию редакционно-издательским советом КГТУ ©Костромской государственный технологический университет, 2011 ВВЕДЕНИЕ Многие технологические процессы и операции в промышленности, на транспорте, в сельском хозяйстве сопровождаются выделением пыли и вредных химических веществ. Большое количество пылевых частиц характерно для горнодобывающей промышленности, машиностроения, металлургии, производства строительных материалов, текстильной промышленности, агропромышленного комплекса и др. При шлифовании и полировании поверхностей выделяются тонкодисперсные пыли, при деревообработке – большое количество опилок, стружки и древесной пыли, выделяется пыль при производстве сварочных работ, газовой и плазменной резке металла и т.д. Пыль, образующаяся в процессе абразивной обработки, на 30–40% состоит из материалов абразивного круга, на 60–70% – из обрабатываемого материала. Производственная пыль не только отрицательно воздействует на организм человека, но и ухудшает производственную обстановку (видимость, ориентирование) в пределах рабочей зоны и одновременно приводит к быстрому разрушению трущихся частей машины. Кроме того, пыль может быть взрывоопасной, являться источником статических зарядов электричества, а также может быть переносчиком микробов.

Степень опасности пыли для организма человека во многом определяется ее физико-химическими свойствами, токсичностью, дисперсностью, концентрацией в воздухе рабочей зоны. Выполнение различных видов работ в промышленности сопровождается выделением в воздушную среду вредных веществ, которые изменяют ее состав. Поступление в воздух рабочей зоны того или иного вредного вещества зависит от технологического процесса, используемого сырья, а также от промежуточных и конечных продуктов. Например, в машиностроительной промышленности образуются туманы масел и кислот, пары растворителей, аммиак, оксиды азота; в горной – окись углерода, оксиды азота, метан, альдегиды и др.; в металлургической – сернистый газ, окись углерода, оксиды азота, аэрозольные оксиды токсичных металлов и пр.; в нефтегазовой – сероводород, сернистый газ, окись углерода, углеводороды, оксиды азота, пары сырой нефти и её фракций; в радиоэлектронной и приборостроительной – пары токсичных металлов, кислот растворителей и т. д. Загрязнение воздуха химическими веществами оказывает вредное воздействие на здоровье, работоспособность и производительность работающего [1].

ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПРИ РАБОТЕ 1.1. Общие требования безопасности 1. К лабораторным работам допускаются студенты, прошедшие инструктаж по охране труда и изучившие методические указания. 2. В лабораторной работе используются приборы и устройства, питающиеся от сети напряжением 220 В: стенд с пылевой камерой, для создания пылевой среды; аспиратор для отбора проб воздуха модели 822. Опасными местами являются токоведущие части, корпуса розеток, штепсели вилок. Напряжение 220 В, представляет опасность для жизни! 3. В лабораторной работе для определения концентрации вредного вещества в воздухе рабочей зоны используется индикаторный порошок. При работе с ним соблюдать осторожность – не рассыпать на кожу рук, поскольку порошок оказывает раздражающее действие.

4. При выполнении лабораторной работы следует соблюдать тишину, не отвлекаться. При обнаружении каких-либо неисправностей срочно приостановить работу и сообщить о случившемся преподавателю. 5. За нарушение требований безопасности настоящей инструкции студент может быть отстранен от выполнения лабораторной работы. Требования безопасности перед началом работы

1. Перед началом работы следует убедиться в отсутствии посторонних предметов на лабораторном стенде, в исправности всех приборов и устройств. 2. Подготовить лабораторный стенд к работе.

Требования безопасности при аварийной ситуации

1. При повреждении элементов электросети (штепсельные вилки, розетки, изоляции электропроводов) работу приостановить и поставить в известность преподавателя, ведущего занятие.

2. Электрическое оборудование и приборы немедленно отключить: · при попадании человека под напряжение; · при появлении дыма, огня или специфического запаха, возникающего при нагреве изоляции; · при сильном нагреве корпусов приборов и оборудования; · при обнаружении опасной ситуации на других лабораторных стендах.

3. При поражении человека электрическим током необходимо: · освободить пострадавшего от действия электрического тока, для чего отключить электропроводку (шнур с вилкой, выключатель, рубильник) или освободить его от контакта с токоведущими частями другими способами (оттянуть пострадавшего за сухую одежду); · немедленно вызвать скорую медицинскую помощь: по телефону 03 – городская связь или единую службу спасения 112 – мобильная связь; · если у пострадавшего отсутствует пульс и дыхание, необходимо немедленно произвести искусственное дыхание, чередуя его с непрямым массажем сердца; · если сердцебиение сохранилось, но отсутствует дыхание, производить только искусственное дыхание; · если сохранялось и сердцебиение, и дыхание, пострадавшего нужно уложить на твердую, гладкую поверхность (стол, пол), расстегнув стесняющие части одежды; 4. При эвакуации соблюдать спокойствие, действовать быстро, но без паники.

Требования безопасности после окончания работы 1. Отключить электроприборы и установку в целом. 2. Привести в порядок рабочее место. 3. Сообщить об окончании работы преподавателю.

ЦЕЛЬ РАБОТЫ Изучить методы исследования и принципы нормирования запыленности и загазованности воздуха рабочей зоны.

ПЛАН ВЫПОЛНЕНИЯ РАБОТЫ 1. Изучить теоретические сведения. 2. Определить запыленность воздуха рабочей зоны весовым методом. 3. Определить запыленность воздуха рабочей зоны счетным методом. 4. Определить загазованность воздуха рабочей зоны. 5. Результаты исследований занести в отчет по лабораторной работе [2].

Методы и средства защиты работающих от загрязнений, Рабочей зоны Для контроля запыленности воздуха рабочей зоны могут быть использованы различные методы (фильтрационные, седиментационные, электрические). Перспективными являются новые методы измерения концентрации пыли с использованием лазерной техники. Самыми распространенными методами определения содержания пыли являются весовой (гравиметрический), счетный, фотоэлектрический и электрический.

Весовой метод заключается в улавливании пыли фильтрами (АФА-В-10, АФА-В-20) из определенного объема запыленного воздуха, определении привеса фильтра и вычислении весовой концентрации пыли в мг/м3. Счетный метод основан на осаждении пыли из определенного объема воздуха с помощь прибора-кониметра и последующем определении под микроскопом формы, размера и количества пылинок в 1 см3 воздуха. Электрический метод основан на определении концентрации пыли путем осаждения её в электрическом поле высокого напряжения и последующем счете частиц под микроскопом. Фотоэлектрический метод основан на принципе измерения ослабления монохроматического параллельного пучка световых лучей, проходящего через слой запыленного воздуха, с помощью фотоэлемента и гальванометра. На рабочих местах концентрацию пыли необходимо измерять в зоне дыхания или в случае невозможности такого отбора с максимальным приближением к ней воздухоприемного отверстия пылеотборника или пылемера, но не далее 1 – 1,5 м, на высоте 1,5 м от пола. Если рабочее место не фиксировано, измерение концентрации пыли проводят в точках рабочей зоны, в которых работающий находится более 50% смены. Зона дыхания – пространство в радиусе до 50 см от лица работающего. Длительность измерения максимально разовых концентраций должна составлять 30 мин. При уровнях запыленности более 10 ПДК допускается отбор нескольких последовательных (не менее трех) разовых проб через равные промежутки времени. При применении пылемеров в течение 30 минут следует проводить не менее трех измерений через равные промежутки времени. Измерения максимально разовых концентраций должны производиться в периоды выполнения основных пылеобразующих операций. При кратковременной (менее 30 мин), но периодической операции отбор проб воздуха следует производить и при ее повторении таким образом, чтобы суммарная (общая) длительность достигала 30 мин. Периодичность контроля среднесменных концентраций устанавливают по согласованию с ЦГСЭН, как правило, она соответствует периодичности медицинского осмотра [8].

4.5 Методы определения концентрации вредных веществ В воздухе рабочей зоны В производственных помещениях необходим постоянный контроль за содержанием вредных веществ в воздухе рабочей зоны. Анализ воздушной среды для определения содержания вредных газов, паров в воздухе проводится различными методами:

1) экспресс - метод – линейно-колористический, индикационный; 2) лабораторным методом – колориметрический, спектрофотометрический, кондуктометрический, хроматографический, акустический. Широкое применение получил экспресс-метод как наиболее простой. Этот метод дает возможность на месте определить степень загрязнения воздуха, например, для срочного выяснения причин несчастного случая, решения вопроса о срочном ремонте аппарата, в котором протекает химический процесс, и т.д. Для этого используются универсальные газоанализаторы (УГ), аспираторы типа АМ-5, АМ-0059, насос-пробоотборник НП-3М. Воздух через насос забирается, просасывается через трубочку с индикаторным порошком, и по цвету судят о присутствии того или иного загрязнителя, концентрацию определяют по длине окрашенного столбика, сравнивая с градуированной шкалой. Для каждого вредного вещества существует свой индикаторный порошок. По результатам анализа можно судить о качестве воздушной среды, эффективности вентиляции и герметизации производственного оборудования. Лабораторный метод – забираются пробы воздуха в любом месте, затем на стационарном лабораторном оборудовании проводится анализ проб. Контроль воздуха осуществляют при характерных производственных условиях – ведении производственного процесса в соответствии с технологическим процессом. Контроль содержания вредных веществ в воздухе рабочей зоны проводится путем сравнения измеренных среднесменных и максимальных концентраций с их предельно допустимыми значениями – максимально разовыми (ПДКм) и среднесменными (ПДКсс) нормативами [6]. Отбор проб воздуха проводят в зоне дыхания работника либо с максимальным приближением к ней воздухозаборного устройства (на высоте 1,5 м от пола рабочей площадки при работе стоя и 1 м – при работе сидя). Если рабочее место не постоянное, отбор проб проводят в точках рабочей зоны, в которых работник находится в течение смены [3]. Устройства для отбора проб могут размещаться в фиксированных точках рабочей зоны (стационарный метод) либо закрепляться непосредственно на одежде работника (персональный мониторинг). Аппаратура и приборы, используемые при исследованиях, подлежат поверке в установленном порядке. Контроль воздушной среды на участках, характеризующихся постоянством технологического процесса, значительным количеством идентичного оборудования или аналогичных рабочих мест, осуществляется выборочно на отдельных рабочих местах (но не менее 20 %), расположенных в центре и по периферии помещения. Периодичность контроля устанавливается в зависимости от класса опасности вредного вещества: для I класса – не реже 1 раза в 10 дней, II класса – не реже 1 раза в месяц, III и IV классов – не реже 1 раза в квартал [5]. В зависимости от конкретных условий производства периодичность контроля может быть изменена по согласованию с органами государственного санитарного надзора. При установленном соответствии содержания вредных веществ III, IV классов опасности уровню ПДК допускается проводить контроль не реже 1 раза в год [5].

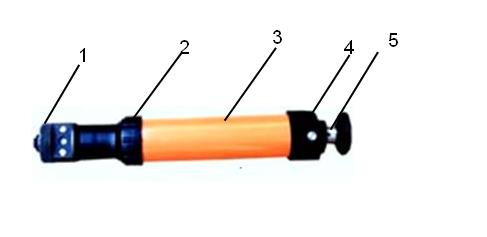

НП-3М Насос-пробоотборник ручной НП-3М (далее насос) (рис. 7) предназначен для прокачивания дозированного объема газовой смеси (ГС) через средства контроля газовой среды. Насос применяется совместно с индикаторными трубками. Насос имеет два фиксированных объема прокачивания – 50 и 100 см3; ампуловскрыватель; индикатор завершения цикла прокачивания; защитный патрон для улавливания компонентов, способных ухудшить работу насоса.

Рис. 7. Внешний вид насоса-пробоотборника НП-3М: 1 – насадка; 2 – переходная втулка; 3 –цилиндр; 4 –крышка; 5 – шток

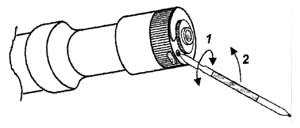

Насос состоит из цилиндра 3, в котором размещается шток с поршнем 5. Роль обратного клапана на поршне выполняет сквозное отверстие, прикрытое манжетой, надетой на шток и прижатой к поршню пружиной. На один из концов цилиндра наворачивается крышка с фиксатором 4, удерживающая шток в требуемом положении. К другому концу цилиндра с помощью переходной втулки 2 крепиться насадка 1. В переходной втулке помещен защитный патрон с сорбентом. На насадке с торца при помощи гайки зафиксирована уплотнительная втулка, предназначенная для установки средства контроля – индикаторной трубки. На насадке сбоку находится заточное отверстие для обламывания концов стеклянных трубок (рис. 8).

Рис. 8. Схема вскрывания трубок при помощи отверстия на насадке насоса

Внутри насадки под смотровым окошком закреплена контрольная мембрана, прижатая возвратной пружиной. Под уплотняющей втулкой закреплена сетка, защищающая детали и узлы насоса от абразивных частиц.

Принцип работы. Работа насоса основана на создании разрежения в цилиндре при перемещении штока и заполнении цилиндра газовой смесью, поступающей через средство контроля ГС, установленное в уплотнительную втулку на насадке. Насос приводят в рабочее состояние вытягиванием штока из исходного положения. При этом шток фиксируется на позициях «50» и «100», что соответствует просасыванию 50 и 100 см³ ГС. При создании разрежения в цилиндре срабатывает сигнальное устройство – контрольная мембрана прогибается и из смотрового окошка пропадает изображение черной точки. При уравнивании давления внутри цилиндра с атмосферным давлением, в смотровом окошке появляется изображение черной точки, что позволяет фиксировать окончание просасывания ГС через средство контроля ГС. Перед введением штока в цилиндр его поворачивают вокруг оси на 90°. При этом воздух из цилиндра выходит через обратный клапан. Агрессивные вещества, которые могут поступать в насос из воздуха через средство контроля ГС, адсорбируются наполнителем защитного патрона. Подготовка к работе 1. Провести внешний осмотр сличением. Проверить плотность соединения деталей насоса. Проверить отсутствие трещин на деталях. 2. Проверить насос на герметичность. Для этого подсоединить насос к мановакуумметру, вытянуть шток из исходного положения до фиксации на позиции «100» и снять показания мановакуумметра. Через 2 минуты вновь зафиксировать показания мановакуумметра. Результаты проверки считать положительными, если натекание через 2 мин не превышает 10 кПа. 3. Проверить исправность сигнального устройства. Для этого заглушить отверстие уплотнительной втулки на насадке любым способом, например, пальцем. Создать разрежение в цилиндре вытягиванием штока из исходного положения до фиксации. Открыть отверстие на уплотнительной втулке. Сигнальное устройство исправно, если при создании разрежения в насосе изображение черной точки из смотрового окошка пропадает, а при уравнивании давления внутри насоса с атмосферным давлением изображение точки в окошке появляется. 4. Проверить работоспособность штока. Для этого привести насос в исходное положение (шток введен в цилиндр до упора, метки на крышке и штоке совмещены). Полностью вытянуть шток до фиксации на позиции «50», затем вытянуть шток до фиксации на позиции «50». 5. Насос готов к работе, если он герметичен, сигнальное устройство исправно, шток передвигается в цилиндре без особых усилий и фиксируется на позициях «50» и «100». Порядок работы 1. Концы стеклянной трубки вскрыть с помощью заточеного отверстия на насадке. 2. Устанавить вскрытую индикаторную трубку в уплотнительную втулку насоса соответствующим концом (по направлению стрелки). 3. При работе насос держать в руках смотровым окошком к себе. 4. Привести насос в исходное положение: для этого ввести шток в цилиндр до упора (метки на крышке и штоке развернуты на угол 90°). Совместить метки на крышке и штоке. 5. Для просасывания 100 см3 пробы через индикаторную трубку вытянуть шток до фиксации на позиции «100». 6. Привести насос в исходное положение согласно п. 4. 7. Для просасывания 50 см3 пробы через индикаторную трубку вытянуть шток до фиксации на позиции «50». 8. Для просасывания необходимого объема пробы большего 100 см3, выполнить пп. 4 и 5 n раз (n = V/100), не вынимая индикаторную трубку из уплотнительной втулки насоса. 9. Окончание просасывания пробы контролировать при помощи сигнального устройства до появления черной точки в смотровом окошке. 10. По окончании просасывания необходимого объема пробы извлечь индикаторную трубку из уплотняющей втулки насоса. 11. Выполнить 2-3 «холостых» просасывания воздуха для удаления агрессивной среды из внутреннего воздушного пространства насоса. 12. Определить концентрацию вредного вещества в воздухе по длине изменившейся окраски слоя наполнителя, измеренной по отградуированной шкале на индикаторной трубке. 13. Найти по ГОСТ 12.1.005–88 значение ПДК аммиака – и сравнить с фактической концентрацией вредного вещества в воздухе рабочей зоны. 14. Сформулировать выводы. КОНТРОЛЬНЫЕ ВОПРОСЫ 1. Что такое пыль? 2. Какие вы знаете виды пыли? 3. Каковы размеры частиц пыли, вызывающие наиболее вредное воздействие на организм человека? 4. Какие вы знаете методы оценки запыленности и загазованности воздуха? 5. Как определяется размер пылинок? 6. Что такое индикаторный порошок? 7. Что такое ПДК? 8. От чего зависит степень отравления вредным веществом? 9. Какие существуют методы и средства защиты от вредных веществ? 10. Какие профессиональные заболевания могут возникнуть при работе в запыленном и загазованном производственном помещении?

СПИСОК ЛИТЕРАТУРЫ 1. Девисилов В.А. Охрана труда / В.А Девисилов. – М.: ФОРУМ- ИНФРА -М, 2008. – 448 с. 2. Лустгартен Т.Ю., Казанаклий М.А. «Рабочая тетрадь», /Т.Ю. Лустгартен, М.А. Казанаклий. – Кострома: КГТУ, 2005. 3. Муравей Л.А. Безопасность жизнедеятельности /Л.А. Муравей [и др]–М.: ЮНИТИ-ДАНА, 2003. – 431 с. 4. ГОСТ 12.1.005-88 (2000) Общие санитарно-гигиенические требования к воздуху рабочей зоны. –М.: изд-во стандартов, 2000. 5. ГОСТ 12.1.007–76 (1999). Вредные вещества. –М.: изд-во стандартов, 2000. 6. ГН 2.2.5.1313–03 (2010). Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны. –М.: изд-во стандартов, 2010. 7. ГН 2.2.5.1314-03 (2010). Ориентировочные безопасные уровни воздействия (ОБУВ) вредных веществ в воздухе рабочей зоны. –М.: изд-во стандартов, 2000. 8. Измерение концентраций аэрозолей преимущественно фиброгенного действия: метод. указания (утв. Минздравом СССР 18.11.1987 № 4436-87)(2006)

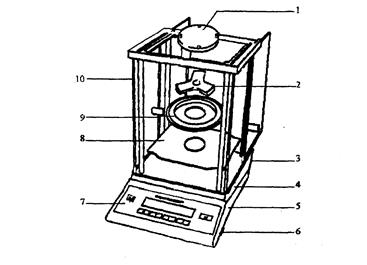

ПРИЛОЖЕНИЕ 1 Весы лабораторные ВЛ-120

Для определения массы вещества используют аналитические весы. Весы лабораторные ВЛ модификаций ВЛ-120, ВЛ-210 (рис.П1 ) предназначены для точного измерения массы предметов, материалов, сыпучих и жидких веществ. Весы могут применяться в научных и производственных лабораториях различных отраслей промышленности. В весах предусмотрены: цифровой отсчет (рис.П2 ), полуавтоматическая калибровка, выборка массы тары во всем диапазоне взвешивания. Класс точности весов I [ ГОСТ 24104-2001]. Наибольший предел взвешивания 120 г; 210 г. Наименьший предел взвешивания 10 мг. Пределы допускаемой погрешности весов при первичной поверке 5 мг. Питание весов осуществляется от сети переменного тока через блок питания. Номинальное значение напряжения питания 220 В частоты 50 Гц. Допускаемое отклонение от номинального значения напряжения - от - 15 до + 10 %, частоты ±2%.

1 — чашка; 2 — держатель чашки; 3 — гнездо питания; 4—.кожух; 5 — основание; 6— регулировочная ножка; 7— панель управления; 8— пластина; 9—защитное кольцо; 10 — витрина

Рис. П2. Панель управления 1 — клавиша ТАРА, 2 — функциональная клавиша 3— клавишаФ, 4 — клавиша СФ, 5 — клавиша вкл./выкл. « I/О», 6 — индикатор. Порядок работы: 1. Включить весы в сеть через блок питания. Открыть дверцы витрины, нажать клавишу и выдержать весы во включенном состоянии не менее 30 мин. При включении весов клавишей на индикаторе появляются все сегменты и производится самотестирование электронной системы весов, после чего раздается звуковой сигнал и на индикаторе появляются нулевые показания с символом единиц измерения массы, установленных в первом диапазоне. 2. Вынуть фильтр (рис. 2) из упаковочной кальки и защитного бумажного кольца. 3. Пинцетом сложить фильтр вчетверо. Поместить на чашку весов фильтр, закрыть дверцы витрины, дождаться установления показаний весов — появления символа единиц измерения массы. Значение массы вещества отобразится на индикаторе. 4. Снять нагрузку с чашки весов. 5. Выключить весы, нажав клавишу «I /Ố» 6. Отключить весы от сети питания. Примечание. В процессе эксплуатации рекомендуется не отключать весы от сети после окончания работы, а переводить их в к работе с помощью клавиши «I /Ố». При этом выключается только индикатор, и весы постоянно готовы к работе. 7. Вынуть фильтр, осторожно расправив его пинцетом за опрессованные края. 8. Снова поместить фильтр в защитное бумажное кольцо. СОДЕРЖАНИЕ.

Кафедра промышленной экологии и безопасности

Т.Ю. Лустгартен

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-08; просмотров: 357; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.10.137 (0.113 с.) |

Рис.П1. Весы лабораторные ВЛ модификаций ВЛ-120, ВЛ-210:

Рис.П1. Весы лабораторные ВЛ модификаций ВЛ-120, ВЛ-210: