Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Непрерывное производство пилированного хозяйственного мыла.

Ранее пилирование хозяйственного мыла не производилось. Однако если его подвергнуть пилированию, то существенно улучшается качество. Пилированию подвергают лишь твердые туалетные мыла и лучшие сорта хозяйственных мыл с содержанием жирных кислот на уровне более 60%мас. Повышение качества пилированного хозяйственного мыла заключается в том, что одно и тоже твердое мыло, может находится в 4-х различных кристаллических фазах, условно называемые: альфа (a), бета (b), дельта (g) и омега (w). Схема непрерывного производства пилированного хозяйственного мыла с использованием вакуум-сушильной установки (ВСУ) приведена на рис.31.

Рис. 31. Схема обработки хозяйственного мыла на ВСУ

Сваренное прямым или косвенным методом мыло, с содержанием кислот не менее 60%мас., из мылосборника 1, самотеком проходит через обогреваемый фильтр 2 и далее его насосом 3 нагнетают в темперировочную колонку 4. В фильтре, представляющем собою пустотелый цилиндр со вставленным внутрь сеточным барабаном, мыло фильтруется и освобождается от механических примесей. Темперировочная колонка представляет собой трубчатый теплообменник, по внутренним трубкам которого движется подогреваемое мыло, а в межтрубном пространстве циркулирует перегретый водяной пар. Колонка имеет диаметр 300 мм, в длину – 6200 мм, изготовлена из нержавеющей стали. Состоит из 151 трубки с внутренним диаметром 8 мм, толщиной стенки 1 мм. Температура нагрева мыла зависит от концентрации мыла, которую необходимо получить на выходе из вакуум-сушильной камеры, но не выше 1400С, поскольку при температуре около 1500С начинает окисляться кислородом воздуха алифатическая цепь любых органических соединений, в том числе и органический радикал жирных кислот мыла. Нагретое мыло подают в вакуум-сушильную башню 5 под давлением от 2 до 5 атм. и распыляют в нем с помощью форсунок. Горячее мыло, в вакуум-камере, теряет часть перегретой воды, в виде пара. При этом затрачивается 1264,4 кДж тепла на 1 кг испаренной влаги. Само же мыло, отдавая тепло влаге, при этом охлаждается. Часть охлажденного и подсушенного мыла, в виде мельчайших частиц не долетает до стенок и падает вниз, в конус вакуум-сушильной установки. Большая же часть, в виде капель, прилипает к стенкам камеры, охлаждается за счет холодной воды, подаваемой в рубашку камеру и в виде твердой стружки снимается ножами, укрепленными на вращающемся валу внутри камеры. Зазор между ножами и стенкой камеры составляет не более 0,10 мм. Образующаяся стружка падает вниз, в конус, откуда переходит в двухрукавный бункер 6, который распределяет стружку на две, работающие параллельно шнековые машины 7. В верхней части двухрукавного бункера, установлен перекидной шибер, с помощью которого, регулируют количество мыльной стружки, поступающей в каждую из шнековых машин.

Стружка в шнековых машинах спрессовывается в плотную массу, выдавливаемую через выходной мундштук в виде бесконечного бруса прямоугольной формы. Брус мыла проходит между двумя роликами 8, которые наносят на мыло, с определенным шагом трафарет (оттиск марки завода) и поступает на резальную машину 9, на которой разрезается на куски товарной формы. Готовые куски мыла укладывают в ящики 16 и направляют на склад. Образовавшийся, в вакуум-сушильной камере, пар поступает в циклон-сепаратор 10 (первая очистка), представляющий собой вертикальный пустотелый цилиндр, в нижней части переходящий в конус. В верхней части цилиндра имеется направляющий патрубок, с помощью которого смесь пара и мыльной пыли, поступающая в циклон, приобретает вращательное движение. За счет возникающих центробежных сил, мыльную пыль прижимает к стенке цилиндра, по которой она сползает в нижнюю часть циклона. Затем эту пыль, с содержанием жирных кислот ~80%мас., спрессовывают шнеком 12, имеющим рубашку обогрева, продавливают через решетку и в виде «вермишели», упаковывают в крафт-мешки, и отправляют на склад готовой продукции. Мыльный порошок, непосредственно содержащий до 80% мас. жирных кислот, используют для различных промышленных целей, в частности, в качестве смазки при волочении проволоки. Из первого циклона 10, водяной пар переходит во второй контрольный циклон 11, в котором уже оседают мельчайшие частицы мыльной пыли, а пар переходит в водяной конденсатор смешения 13, где он конденсируется за счет холодной воды, поступающей из резервуара 14.

Установка оборудована 3-мя системами для создания вакуума: – с помощью поршневого вакуум-насоса 15, подсоединяемого к конденсатору 19 через каплеотделитель 18 и 20 – при обычной работе и когда необходимо давление 15–30 мм.рт.ст. (для выработки мыла с содержанием жирных кислот более 66%мас.; – с помощью большого эжектора 16, когда необходимо получить мыло с содержанием жирных кислот 60–62%мас. Одновременно с большим эжектором, включают нормализатор жирных кислот 26, представляющий собой бачок с конденсатом, добавляемым к мылу в момент его поступления в вакуум сушильную камеру; – малый паровой эжектор 17, который включают в работу, когда необходимо охладить воду, поступающую в рубашку шнековых машин. Вода из рубашек шнековых машин через бачок 27, испаритель 22, соединенный с эжектором 17, за счет испарения некоторого ее количества, охлаждается и поступает в бачок 23, откуда насосом 25 ее снова подают в рубашки шнековых машин. На рис. 32 показан эскиз вакуум-сушильной камеры, а на рис. 33 возможные варианты вакуум-сушильных камер, в которых одновременно осуществляется сушка и охлаждение мыла.

Рис. 32. Вакуум-сушильная камера: 1 – корпус вакуум-сушильной камеры; 2 – полусферическая крышка камеры; 3 – конусная часть камеры; 4 – переходное кольцо камеры от цилиндрической части к конусной; 5 – двурукавный бункер; 6 – рубашка нагрева камеры; 7 – пустотелый вал; 8 – привод вала; 9 – фигурные ножи, для снятия стружки; 10 – мыло со стенок камеры

Рис. 33. Схема вакуум-сушильной камеры: а – с вращающимся валом; б – с вращающимся конусом

Она представляет собою цилиндрический аппарат 1 диаметром 1,5 м, высотой 4 м, со сферической крышкой 2 и коническим срезанным дном 3, соединенным с разгрузочным бункером 5. Корпус может быть цельносварной или собран из царг. Цилиндрическая часть аппарата оборудована водяной рубашкой 6. Внутренняя поверхность аппарата тщательно обработана на станке. По центру камеры проходит вертикальный вал 7, на котором закреплены форсунки 9 для распыления мыла и фигурные нож–лопасти 10, для снятия мыла, налипающего на внутренних поверхностях стенок камеры. Зазор между стенкой и лопастями не превышает 0,1 мм. Через проточенный паз в верхней части вала, мыло поступает в форсунки. Вращение вала осуществляют со скоростью 13–15 об./мин. Система подачи мыла в вакуум сушильную камеру герметична, хорошо уплотнена и стабильно работает в условиях вакуума в ней. На рис. 33,б показана несколько иная конструкция вакуум-сушильной камеры. Форсунка 2 и фигурная лопасть 3 установлены в ней стационарно, в нижней конической части 4 камеры 1. В этой конструкции коническая часть камеры 4 медленно вращается. Налипающее на ее стенках, охлаждаемое мыло срезают лопастью 3 и сбрасывают в шнек, в виде стружки, подсушенным и охлажденным. Взамен паровой рубашки, вокруг цилиндрической части камеры, устроен паровой змеевик 5. И хотя, в этом случае, предложено несколько иное конструктивное решение, однако, особых преимуществ такого варианта вакуум-сушильной установки против первого варианта не выявлено. Для подсчета количества, получаемого мыла, с концентрацией Кк, при использовании исходного мыла с концентрацией Ки, пользуются формулой

Количество воды, испаренной в вакуум-сушильной камере рассчитывают по формуле

Например. Если начальная концентрация мыла, направляемая в вакуум–сушильную камеру составила 63%мас., то, его количество, для получения в виде готовой продукции с концентрацией жирных кислот на уровне 70%мас. должно быть:

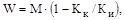

При этом, должно быть испарено влаги:

На рис. 34 приведена номограмма для быстрого определения условий вакуум–сушки мыла при получении мыла с заданной концентрацией жирных кислот.

Рис. 34. Номограмма для определения давления пара, обогревающего темперировочную колонку

На горизонтальной оси справа находят значение желаемой концентрации жирных кислот в готовом мыле и от нее проводят вертикально линию вверх до пересечения с наклонными кривыми, характеризующими содержание жирных кислот в исходном мыле. Из точки пересечения проводят горизонтальную линию влево до пересечения с наклонными линиями, характеризующими давление насыщенного пара (атм.) в подогревателе мыла. Из полученной точки пересечения опускают вертикальную линию вниз. В точке пересечения этой линии с горизонтальной линией, находят требуемую величину давления (вакуум, в мм.рт.ст.) в вакуум–сушильной камере. Количество мыла в килограммах с начальной концентрацией Кнач. жирных кислот, которое должно быть подано в вакуум-сушильную камеру, чтобы получить охлажденное твердое мыло концентрации Ккон. жирных кислот подсчитывают по формуле

При этом, количество испаренной в вакуум-камере влаги, в кг, будет:

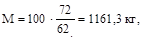

Пример. Вычислить расход мыла с начальной концентрацией Кнач.=62%мас., чтобы получить твердое мыло с концентрацией 72%мас. а) Расход мыла составит:

т.е. для получения 1 т мыла с концентрацией жирных кислот 72%мас., необходимо брать 1161,3 кг исходного мыла с концентрацией жирных кислот 62%мас. б) Количество испаренной воды на 1 тонну готового мыла составит:

Вторым по значимости агрегатом в непрерывном процессе производства пилированного хозяйственного мыла являются пелотезы-шнековые прессы, общий вид, которой показан на рис. 35.

Рис. 35. Шнековая машина для хозяйственного мыла: 1 – корпус-станина; 2 – загрузочное отверстие для стружки; 3 – литые шнеки диаметром 250 мм, l= 1270 мм с переменным шагом витков от 200 до 140 мм, вращающиеся в разные стороны со скоростью 11–12 об./мин; 4 – овальный (по поперечному сечению) корпус шнек машины; 5 – рубашка охлаждения корпуса; 6 – решетка; 7 – коническая съемная головка; 8 – терморегулятор обогрева головки; 9 – тележка, для крепления и перемещения головки

Каждый из шнек–прессов имеет в своей конструкции по 2 шнека диаметром 250 мм и длинной 1270 мм, которые, для обеспечения более качественной механической обработки мыла, вращаются в разные стороны со скоростью 11–12 об/мин. В шнек-прессе имеется 2 рубашки, которые служат: – одна для охлаждения корпуса машины, где расположены шнеки. При сдавливании и проталкивании твердой мыльной массы вперед, за счет сил трения о стенки корпуса и о шнек выделяется тепло. Чтобы это тепло не плавило мыло, мыльная масса должна постоянно охлаждаться через стенки корпуса, омываемые холодной водой в рубашке; – вторая – для обогрева головки машины, в месте выходной шайбы мундштука. Температуру воды, подаваемой во вторую рубашку, регулируют в зависимости от жирового состава мыла и концентрации жирных кислот в нем; подбор осуществляют экспериментально, а затем переводят на автоматическое управление. На ряде предприятий, при использовании одношнековых машин, для получения пилированного высококачественного мыла, устанавливают последовательно 2 пелотезы. Выходя из одной пелотезы, мыльная «вермишель» сразу же попадает в загрузочную камеру второй. Из формующего мундштука головки второй пелотезы, мыло выходит непрерывно в виде плотного бруска, прямоугольной формы в сечении. Для резки мыла на куски, предложено несколько типов автоматических машин, в частности, изображенные на рис. 35 и 36.

Рис. 36. Резальная машина непрерывного действия

Мылорезательная машина, изображенная на рис. 36 работает следующим образом. На приемном столе мылорезальной машины закреплены 2 пары свободновращающихся звездочек – большая 7 и малая 8. Стойки 5, служат для крепления режущей конструкции к станине 1. Цепи 4 насажены на 2 пары свободно вращающихся звездочек. На цепи, с помощью кронштейнов 6 закреплен набор тонких стальных ножей 3. Весь режущий механизм расположен, по отношению к выходящему из шнек пресса спрессованному бесконечному брусу мыла т.о., что сначала брус попадает на 1-й транспортер 9 и встречается с режущими ножами, синхронно движущимися с брусом мыла (а вернее, движущийся брус мыла непосредственно приводит в движение режущий механизм). Очередной нож, вонзаясь в брус мыла, по мере движения с ним по транспортеру, все глубже отпускается в него и, в конце пути, полностью отрезает от него кусок мыла заданной длины, регулируемой расстоянием между смежными ножами. Срез мыла – ровный и гладкий. Отрезанные куски попадают на транспортер 2 и направляются далее на упаковку или дальнейшую обработку. Скорость вращения звездочек 7 и 8, с насаженными на цепь ножами соответствует и регулируется скоростью движения бруса мыла, выходящего из мундштука. Позже, в конструкцию такой мылорезальной машины, была введена небольшая корректировка; вместо ножей была использована натянутая струна, что снизило сопротивление резанию и повысило надежность работы машины. Одновременно, между мундштуком и мылорезальной машиной был установлен штемпелюющий механизм с барабаном, на поверхности которого закреплены бронзовые дощечки (одного размера с плоскостью нарезаемых кусков), с выгравированными на них необходимыми надписями и рисунком в соответствии с ТУ на мыло.

Работа шнек-пресса, штемпелюющего приспособления и машины для резки синхронизованы. На рис. 37 приведена схема серийно выпускаемой маркировочно-резальной машины системы инженера Пронина, используемая в настоящее время на многих заводах.

Рис. 37. Схема маркировочно-резальной машины системы инженера Пронина

Она работает следующим образом. Выходящий из шнек-пресса и продвигающийся по рольгангу 12, непрерывный брус мыла 10, подходит к двум барабанам 1, на боковой поверхности которых, симметрично закреплены пластины 13 с выпуклым рисунком и шрифтом. Пластины вдавливаются в размягченный поверхностный слой бруса мыла, оставляя на поверхности оттиск рисунка и текста. Глубину вдавливания пластинок в мыло регулируют винтом 3, перемещая оси барабана через зубчатые шестерни 2. Далее, выходящий непрерывный брус мыла, по рольгангу, поступает под режущий барабан, который разрезает брус на куски. Линия реза осуществляется проволоками Æ0,4–0,8 мм, натянутыми между рычагами 5 второго барабана 4 и проходит точно между накатанными оттисками рисунка. С одной стороны второго барабана рычаг 5 имеет два плеча; на плече 6 укреплен ролик 7, прижимаемый к неподвижному кулачку 8. Такое устройство синхронизирует продольное и вертикальное движение режущей проволоки с движением бруса мыла и обеспечивает ровный срез кусков мыла. Брус мыла 10, выходящий из шнек-пресса, двигаясь между накатывающими барабанами 1, сам вращает их, а вместе с ними и барабан режущего механизма. Барабаны связаны между собой цепной передачей 9. Отрезанные куски, транспортером 11 передают на упаковку. В момент выхода из мундштука, на нагретой, подплавленной мыльной поверхности бруса, легко образуется оттиск необходимых надписей от штемпелюющего приспособления и уже далее, брусок поступает на резку. Именно, благодаря такому приспособлению, удалось отказаться от использования дорогостоящих механических прессов и ликвидировать операцию штамповки мыла в них. Производительность таких установок достигает до 2 т мыла в час при работе установки на один тип мыла с содержанием жирных кислот на уровне 66–72%мас.; отпадает необходимость в большом паровом эжекторе, а также нормализаторе жирных кислот и шнек-прессе 12, что существенно упрощает технологическую схему. Пилированое хозяйственное мыло, изготавливаемое с использованием вакуум-сушильных установок, является достаточно твердым и поэтому, для его затаривания, используют агрегаты автоматической упаковки и укладки.

|

|||||||||

|

Последнее изменение этой страницы: 2016-04-08; просмотров: 1353; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.33.41 (0.023 с.) |

, (%мас.).

, (%мас.). (%мас.).

(%мас.).