Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные характеристики трубчатых печей

В промышленности применяются трубчатые печи с поверхностью нагрева радиантных труб от 15 до 2000 м2. Теплопроизводительность печей меняется от 0,7 до 60 МВт, на крупных установках она может достигать 100 МВт. Температура и давление нагреваемой среды на входе и на выходе из печи в зависимости от типа технологического процесса также могут меняться в самых широких пределах (температура – от 70 до 900 оС, давление – от 0,1 до 30 МПа) [1]. Допускаемая теплонапряженность поверхности нагрева зависит от вида нагреваемого продукта и скорости его движения по трубам. Чем тяжелее нагреваемый продукт, тем меньше величина допускаемой теплонапряженности (см. табл. 11). Так при перегонке нефти теплонапряженность радиантных труб составляет 45 ¸ 60 кВт/м2, в печах замедленного коксования – 25 ¸35 кВт/м2, при нагреве масел – 10 ¸ 20 кВт/м2. Для труб конвективных камер величина теплонапряженности составляет 10 ¸ 20 кВт/м2. Теплонапряженность топочного пространства в современных трубчатых печах установок нефтепереработки составляет 50 ¸100 кВт/м3. КПД трубчатой печи зависит от величины коэффициента избытка воздуха, подаваемого в горелки печи, температуры отходящих продуктов сгорания топлива, качества тепловой изоляции печи. КПД современных трубчатых печей находится на уровне 0,65 ¸ 0,93. Табл. 11 Допускаемая теплонапряженность труб радиантных змеевиков для основных процессов нефтепереработки [4]

Вышеприведенная классификация трубчатых печей [3] проводится без учета конструкции трубного змеевика. Трубчатые змеевики проектируются отдельно, поскольку нормализовать для них всю совокупность производственных требований весьма затруднительно. Поэтому при разработке трубчатой печи такие узлы, как корпус с обмуровкой и теплоизоляцией, трубные решетки для поддержки труб экранов и змеевиков, газосборники и дымовые трубы разрабатываются как самостоятельные унифицированные узлы, из которых и собираются в зависимости от условий применения. Таким образом, за счет сравнительно незначительных конструктивных модификаций печей около десяти типов можно получить до ста типоразмеров печей, обеспечивающих требования самых разнообразных технологических процессов.

Для выбора и привязки типовой трубчатой печи к конкретной технологической установке необходимо в соответствии с исходными данными произвести выбор материалов, диаметров и толщин стенок труб соответствующих змеевиков, определить число потоков в змеевиках и т.д. В некоторых случаях, например для установок пиролиза, существенное значение приобретает и технология изготовления труб, в частности чистота обработки внутренней поверхности труб. Детальные методы теплового расчета трубчатых печей изложены в специальной литературе [1, 2, 4 ¸10]. В последние годы все большее распространение для проведения теплотехнических расчетов печей и их отдельных элементов находят специализированные программные средства (системы автоматизированного проектирования) [4]. Элементы конструкций трубчатых печей Современная трубчатая печь включает в себя следующие основные элементы: змеевики, гарнитура, каркас, обмуровка (футеровка), топливно-сжигающие устройства (ТСУ). Змеевики трубчатых печей Требования технологического процесса, как правило, определяют материальное исполнение змеевиков. Трубы для змеевиков изготавливают из углеродистой (20Г), низколегированной (15Х5М) и высоколегированной (12Х18Н9Т) сталей. В наиболее тяжелых условиях работают змеевики радиантных секций, особенно, если процесс нагрева сопровождается частичным или полным испарением обрабатываемого продукта. В этом случае имеет место существенное увеличение объема нагреваемой среды по мере её движения вдоль змеевика, возрастание скорости движения потока и рост гидравлического сопротивления по тракту змеевика. Змеевик трубчатой печи выполняется из прямых труб длиной от 3 до 24 м, соединенных сварными фитингами или специальными разъемными соединительными двойниками (ретурбендами). В трубчатых печах применяют два типа фитингов (рис. 11): калачи (а) – для соединения параллельных труб и отводы на 90º (б) – для соединения труб, расположенных под прямым (или другим) углом. Соединение фитингов с трубами осуществляется стыковой сваркой (в) с предварительной обработкой кромок. Соединение фитингами обеспечивает компактное, герметичное и надежное неразъемное соединение труб друг с другом, и применяется в случаях, когда по условиям эксплуатации нет необходимости в систематическом вскрытии торцов труб для их ревизии или чистки изнутри механическим способом. В таких случаях для очистки сварных неразборных змеевиков от внутренних отложений используют паровоздушный метод. Змеевик печи может иметь и комбинированное исполнение: в конвективной камере или на ее начальном участке – сварное, на фитингах, а на остальных участках, испытывающих большую теплонапряженность, – на ретурбендах.

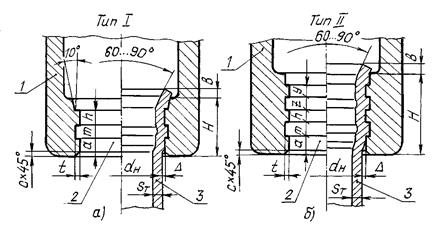

Использовать ретурбенды для соединения труб рекомендуется при температурах нагрева внутренней среды в трубах, не превышающих 560 ºС и давлениях до 10 МПа. В зависимости от рабочих условий, печные ретурбенды выпускаются трех ступеней на условные давления 2,5 (тип I), 6,5 и 10 МПа (тип II). Конструктивное исполнение ретурбендов показано на рис. 12. Корпуса 1 и пробки 2 ретурбендов для некоррозионных сред с температурой до 450 ºС изготавливают методом литья из конструкционной литейной стали марки 25Л (а, в), в случае коррозионной среды и сред с более высокой температурой используют легированные стали 15Х5МЛ и 12Х8ВЛ (иногда 12Х5ТЛ и 12Х8ТЛ). Хорошими эксплуатационными качествами, и в первую очередь, высокой механической прочностью обладают кованые (штампованные) ретурбенды (рис.12, б), изготовленные из углеродистых и легированных сталей. Отличительной особенностью кованых ретурбендов является то, что для механической обработки внутренних полостей и переходов в их корпусах выполняют технологические отверстия, которые, после окончательной обработки, закрывают сварными глухими пробками 6. Соединение расположенных параллельно (рис. 12, а, б) или под углом 90º (рис. 12, в) пар труб друг с другом осуществляется путем развальцовки их концов в отверстиях 5 корпуса ретурбенда. Для обеспечения плотности и прочности развальцовочного соединения, отверстия под трубы выполняют с одной или двумя канавками. Развальцовка труб осуществляется специальным инструментом – вальцовкой, имеющей привод от пневмомотора или электродвигателя. Для ввода вальцовки внутрь труб в корпусе ретурбенда предусмотрены конические отверстия с углом конусности 20º. В рабочем состоянии указанные отверстия закрыты притертыми коническими пробками 2. Поджатие пробок к гнезду корпуса осуществляется с помощью нажимных траверсных болтов 4, ввернутых на съемные поворотные траверсы 3. В литых ретурбендах траверсы вставляются в проушины корпуса, в кованых – упираются в специальный подковообразный выступ корпуса. Для предотвращения перетяга траверсных болтов и возможной поломки проушин и корпусов ретурбендов, усилие затяжки следует контролировать динамометрическим ключом. Нажимные болты и траверсы для некоррозионных сред с температурой до 425 ºС изготавливают из легированных сталей марок 30Х и 40ХН, для коррозионных сред с более высокой температурой – из хромомолибденовой стали марки 30ХМА.

На рис. 13 представлена схема развальцовки труб и размеры канавок в отверстиях корпусов ретурбендов. Гнезда с одной канавкой (тип I) применяются для условного давления 2,5 МПа, с двумя канавками (тип II) – для условных давлений 6,5 и 10 МПа.

Плотность и прочность развальцовочного соединения труб с ретурбендом зависят от степени развальцовки (в %), определяемой по уравнению:

где d – начальный диаметр гнезда двойника; d 1 , d 2 – внутренний диаметр трубы до и после развальцовки; s = 2 Δ – начальный зазор между наружным диаметром трубы и диаметром гнезда ретурбенда. Числитель в уравнении (6.1) представляет собой раздачу печной трубы при развальцовке. По данным исследований, только при оптимальной степени развальцовки 1,2 – 2,0 %, обеспечивается необходимая прочность и плотность соединения, причем большие значения ε принимаются для труб с большей толщиной стенок s т , когда материал труб является более пластичным, а материал гнезд и корпуса двойника – более твердым. Степень развальцовки труб проверяют нутромером. Рекомендуемые размеры канавок в отверстиях ретурбендов под развальцовку труб различного диаметра d н представлены в табл. 12 [12, с.182]. Табл. 12 Размеры отверстий (мм) под развальцовку труб в ретурбендах

Большую роль в увеличении прочности соединения труб с двойником играет размер разбортовки b трубы в гнезде. В двойниках с разбортовкой выход трубы за пределы вальцовочного гнезда не должен превышать 6 – 10 мм, так как в слишком длинных выступах трубы могут возникнуть трещины, и соединение ослабится, что не разрешается по действующим правилам эксплуатации печей. Применение ретурбендов обеспечивает возможность механической чистки труб изнутри при ремонтах, но одновременно требует более тщательной подготовки печи к эксплуатации (уплотнение, опрессовка). При эксплуатации печей следует исключить возможность перегрева элементов ретурбендов, особенно в радиантных камерах, из-за возможной закалки стальных элементов двойников под действием высоких температур. Известны случаи, когда из-за закалки металл ретурбендов становился весьма хрупким и при затяжке пробок ушки на корпусах отрывались. С целью защиты элементов ретурбендов от воздействия высоких температур, а также для периодической проверки состояния развальцованных соединений труб змеевика, их выносят из радиантных и конвективных камер печей и размещают в ретурбендных камерах – стальных коробах с открывающимися изолированными дверками. В ретурбендных камерах размещается также система пожаротушения, представляющая собой перфорированную трубу с выполненными на ней отверстиями для подачи пара для тушения возможных загораний продуктов вследствие утечек из образующихся неплотностей или других дефектов в разъемных (особенно в развальцовочных) соединениях ретурбендов. Пример конструктивного исполнения ретурбендных камер на змеевиках радиантного и конвекционного змеевиков представлено на схеме двухкамерной двухскатной печи с панельными беспламенными горелками (рис. 4). Одним из параметров, влияющим на тепловую эффективность змеевиков, является коэффициент kt, определяемый как отношение шага t между трубами к их диаметру d: kt. = t / d. В однорядных экранных змеевиках коэффициент kt рекомендуется приниматьв пределах 1,8 ¸ 2. Именно при этих соотношениях обеспечивается приемлемая равномерность нагрева труб по окружности за счет эффективного использования отраженного от обмуровки облучения. При необходимости дальнейшего увеличения равномерности нагрева коэффициент kt может быть увеличен до 3. Увеличение kt выше 3 практически не влияет на равномерность нагрева. При использовании двухрядных экранов во втором ряде труб условия облучения существенно ухудшаются, поскольку второй ряд труб при kt = 2 получает только 21% тепла относительно первого ряда.

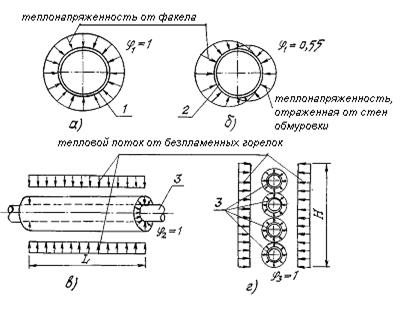

На рис.14 представлено влияние схемы размещения и типов горелок на распределение тепловой напряженности в поперечном сечении (а, б), вдоль оси труб (в) и по высоте экрана (г) в радиантных камерах трубчатых печей. Для оценки характера распределения тепловой напряженности на поверхности труб на схемах показаны численные значения коэффициента облученности φ для различных вариантов нагрева центральных и настенных (боковых) экранов от факельных и беспламенных горелок.

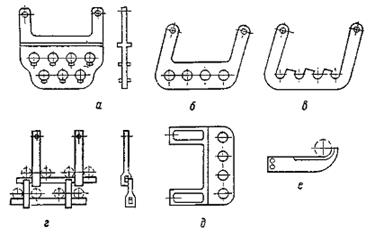

Наиболее равномерный обогрев труб в поперечном сечении обеспечивает двухстороннее облучение однорядного центрального экрана радиантных труб от факельных горелок (а), при этом коэффициент облученности φ1 = 1. При одностороннем облучении настенного экрана (б) от факельных горелок наблюдается неравномерность тепловой напряженности в поперечном сечении труб: коэффициент φ1 = 0,55, т.е. теплонапряженность тыльной стороны экрана, обусловленная отраженным от стенки обмуровки облучением, почти в два раза ниже, чем от факела горения. При установке беспламенных панельных горелок с двух сторон от центрального экрана по всей высоте H боковых стенок печи (рис. 14, в, г), обеспечивается наилучшее распределение тепловой нагрузки по всей поверхности змеевика: коэффициент облученности имеет постоянное значение как по длине L труб (φ2 = 1), так и по высоте H центрального экрана (φ3 = 1). В этом случае коэффициент облученности φ1 имеет равномерное распределение и в поперечном сечении труб, чем, в частности, обусловлено широкое применение настенных беспламенных горелок (излучающих панелей) для обогрева радиантных секций трубчатых печей. Гарнитура трубчатых печей Для установки конвективных и радиантных труб змеевиков в печах служат разнообразные конструкции подвесок (рис. 15) и трубных решеток (рис. 16), предотвращающих провисание труб. Эти элементы гарнитуры, как и печные трубы, подвергаются воздействию высоких температур, изготавливаются из жаропрочных окалиностойких высоколегированных сталей или из жаропрочного чугуна. Ушки, которыми подвески закреплены на несущих элементах каркаса печи, закрыты тепловой изоляцией обмуровки печи. В закрытых подвесках (рис 15, а, б, д) трубы змеевика проходят через круглые отверстия, выполненные с определенным тепловым зазором ∆ для осевых перемещений труб от температурных деформаций. В открытых (в, е) и составных (г) подвесках трубы укладываются на полукруглых гнездах, допускающих их легкий демонтаж при выполнении ремонтных работ.

Разборная конструкция для двухрядного экрана (г), кроме того, допускает съем внешнего (от стенки) экрана труб, обеспечивая свободный доступ для проверки состояния труб внутреннего экрана при ремонтных работах. Змеевики конвективных камер устанавливают на трубных решетках-опорах (рис. 16), размещенных у самых концов труб. Для удобства монтажа и возможности ремонта змеевиков по частям, особенно при большом числе труб, опоры могут изготавливаться составными, из двух или более частей. В отверстиях-гнездах опорных решеток 1 растачивают кольцевые канавки, в которые при монтаже труб 2 змеевиков укладывается асбестовый шнур 3 для снижения сил трения при тепловом расширении труб.

К гарнитуре относятся также гляделки, взрывные и инспекционные окна, лазы, обеспечивающие безопасную эксплуатацию и наблюдение за состоянием трубчатой печи.

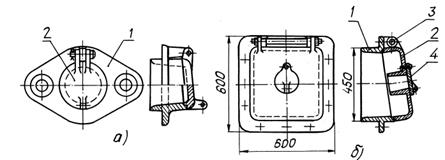

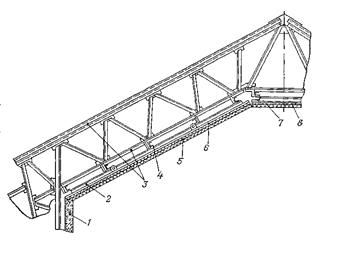

Гляделки, или смотровые окна (рис.17, а) предназначены для наблюдения за состоянием печных труб и работой форсунок (за яркостью и размерами пламени) в процессе работы печи. Их изготавливают литьем из чугуна и крепят к обмуровке или кладке на анкерных болтах. Для большей обзорности на местах установки гляделок в обмуровке печи выполняют расширяющиеся внутрь печи отверстия. Для снижения трудоемкости сборки печей на практике используют изготовленные в стационарных условиях комплектные блоки с отверстием под гляделки и горелочные амбразуры комплекты из жароупорного бетона. Предохранительные окна (рис. 17, б) отличаются от смотровых большими размерами. Они предназначены для ослабления силы взрыва (хлопка) в случае возможного нарушения нормального режима горения газовой смеси в топке. При монтаже и ремонтах ими пользуются как люками-лазами для проникновения персонала внутрь печи. Установленная на крышке 2 предохранительного окна поворотная заслонка 4 используется в качестве гляделки. Примеры размещения смотровых и предохранительных окон в топочных камерах печей приведены на рис. 4, 7, 9. Крышки гляделок и предохранительных окон в рабочем состоянии должны плотно прилегать к корпусу под действием собственного веса. Для этого поверхности их сопряжения выполнении под наклоном относительно вертикали. С целью предотвращения потерь тепла и исключения возможных деформаций от воздействия высоких температур в печи, крышки предохранительных окон изнутри покрыты легким огнеупорным материалом. Каркасы трубчатых печей Современные печи собираются на каркасах, представляющих собой систему взаимосвязанных вертикальных колонн, образующих жесткую пространственную конструкцию. Каркас воспринимает всю нагрузку, создаваемую змеевиками, гарнитурой, подвесными сводами, кровлей, обслуживающими площадками и прочими элементами трубчатых печей. Элементы стального каркаса вынесены из зоны действия высоких температур и защищены от теплового воздействия обмуровкой и тепловой изоляцией. Один из примеров выполнения несущего металлического каркаса крыши печи представлен на рис.18. На этой схеме футеровка свода печи, выполненная в виде стандартизованных крупноблочных панелей 8 из жароупорного бетона, подвешена к несущей металлоконструкции 3 печи с помощью анкеров. Применение изготовленных в стационарных заводских условиях панелей и других элементов обмуровки позволяет сократить сроки сборки и повысить качество обмуровки печей.

Обмуровка трубчатых печей Обмуровка печи включает в себя слои футеровки из фасонного огнеупорно-изоляционного кирпича толщиной до 250 мм и наружный слой тепловой изоляции, закрытой снаружи металлическим кожухом. Огнеупорные материалы в зависимости от температуры плавления делят на три группы: огнеупорные (t пл . = 1580 ¸1770 оС), высокоогнеупорные (t пл .= 1770 ¸ 2000 оС) и высшей огнеупорности (t пл .> 2000 оС). Для футеровки применяется огнеупорный шамотный кирпич, для изоляции – диатомовый кирпич, различного рода засыпки, асбестовый картон, минеральная вата. Допустимая температура для шамотного кирпича класса А составляет 1300 ¸ 1400 оС. Подробный обзор свойств и характеристик огнеупорных футеровочных материалов приведен в [1].

Футеровка печи выполняет теплотехнические, технологические и строительные функции. Внутренняя поверхность футеровки в печах, примыкающая к экранам, играет исключительную роль в теплообмене излучением. Обмуровку крепят на специальных подвесках и кронштейнах, соединенных с каркасом печи (рис.19). Для обеспечения теплового расширения кладки предусматриваются температурные швы. В последние годы все большее применение находит применение обмуровка из монолитного жаропрочного бетона. Нашли применение также новые конструкции футеровки на основе шамотно-волокнистых матов, а также матов из минеральной ваты. Использование матов существенно упрощает и удешевляет монтаж изоляции. Так при использовании матов необходимая толщина изоляции для обеспечения минимальных теплопотерь при заданной температуре кожуха печи (60 оС) не превышает 100 ¸120 мм.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-07-18; просмотров: 468; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.112.82 (0.035 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, (6.1)

, (6.1)