Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Гидравлический расчет трубопроводовСтр 1 из 12Следующая ⇒

РАСЧЕТ НАСОСНОЙ УСТАНОВКИ

Учебное пособие

Составители: канд. техн. наук, доцент В. К. Леонтьев, ассистент М. А. Барашева

Ярославль 2013 АННОТАЦИЯ В учебном пособии рассмотрены краткие теоретические сведения по расчету простых и сложных трубопроводов, расчету основных параметров работы насосов. Приведены примеры расчетов трубопроводов и подбора насосов. Разработаны многовариантные задания для выполнения расчетно-графических работ. Особое внимание в пособии уделено конструкциям динамических насосов и насосов объемного действия. Учебное пособие предназначено для студентов, выполняющих расчетные работы и курсовые проекты по курсам «Гидравлика», «Механика жидкости и газа» и «Процессы и аппараты химической технологии».

СДЕРЖАНИЕ

ВВЕДЕНИЕ

В химических производствах большинство технологических процессов осуществляется с участием жидких веществ. Это и сырьё, которое подают со склада на технологическую установку, это и промежуточные продукты, перемещаемые между аппаратами, установками, цехами завода, это и конечные продукты, доставляемые в ёмкости склада готовой продукции. На все перемещения жидкостей, как по горизонтали, так и по вертикали, необходимо затратить энергию. Наиболее распространённым источником энергии потока жидкости является насос. Другими словами, насос создает напорный поток жидкости. Насос является составной частью насосной установки, которая включает в себя всасывающий и нагнетательный (напорный) трубопроводы; исходный и приемный резервуары (или технологические аппараты); регулирующую трубопроводную арматуру (краны, вентили, задвижки); измерительные приборы. Правильно выбранный насос должен обеспечивать заданный расход жидкости в данной насосной установке, при этом работать в экономичном режиме, т.е. в области максимальных КПД. При выборе насоса необходимо учитывать коррозионные и другие свойства перекачиваемой жидкости.

ГИДРАВЛИЧЕСКИЙ РАСЧЕТ ТРУБОПРОВОДОВ Классификация трубопроводов

Роль трубопроводных систем в хозяйстве любой страны, отдельной корпорации или просто отдельного хозяйства трудно переоценить. Системы трубопроводов в настоящее время являются самым эффективным, надёжным и экологически чистым транспортом для жидких и газообразных продуктов. Со временем их роль в развитии научно-технического прогресса возрастает. Только с помощью трубопроводов достигается возможность объединения стран производителей углеводородного сырья со странами потребителями. Большая доля в перекачке жидкостей и газов по праву принадлежит системам газопроводов и нефтепроводов. Практически в каждой машине и механизме значительная роль принадлежит трубопроводам. По своему назначению трубопроводы принято различать по виду транспортируемой по ним продукции:

– газопроводы;

– нефтепроводы; – водопроводы; – воздухопроводы; – продуктопроводы.

По виду движения по ним жидкостей трубопроводы можно разделить на две категории:

– напорные трубопроводы; – безнапорные (самотёчные) трубопроводы.

В напорном трубопроводе внутреннее абсолютное давление транспортируемой среды более 0,1 МПa. Безнапорные трубопроводы работают без избыточного давления, движение среды в них обеспечивается естественным геодезическим уклоном. По величине потерь напора на местные сопротивления трубопроводы делятся на короткие и длинные. В коротких трубопроводах потери напора на местные сопротивления превышают либо равны 10 % от потерь напора по длине. При расчетах таких трубопроводов обязательно учитывают потери напора на местные сопротивления. К ним относят, например, маслопроводы объемных передач. К длинным трубопроводам относятся трубопроводы, в которых местные потери меньше 10 % от потерь напора по длине. Их расчет ведется без учета потерь на местные сопротивления. К таким трубопроводам относятся, например, магистральные водоводы, нефтепроводы. По схеме работы трубопроводов их можно разделить также на простые и сложные. Простые трубопроводы – это последовательно соединенные трубопроводы одного или различных сечений, не имеющие никаких ответвлений. К сложным трубопроводам относятся системы труб с одним или несколькими ответвлениями, параллельными ветвями и т.д. По изменению расхода транспортируемой среды трубопроводы бывают:

– транзитные; – с путевым расходом.

В транзитных трубопроводах отбора жидкости по мере её движения не производится, расход потока остается постоянным, в трубопроводах с путевым расходом расход потока изменяется по длине трубопровода. Также трубопроводы можно подразделить по виду сечения: на трубопроводы круглого и не круглого сечения (прямоугольные, квадратные и другого профиля). Трубопроводы можно разделить и по материалу, из которого они изготовлены: стальные трубопроводы, бетонные, пластиковые и др.

Рис. 1.1 - Схема простого трубопровода

Размер сечения трубопровода (диаметр или размер гидравлического радиуса), а также его протяженность (длина) трубопровода (l, L) являются основными геометрическими характеристиками трубопровода. Основными технологическими характеристиками трубопровода являются расход жидкости в трубопроводе Q и напор Н (на головных сооружениях трубопровода, т.е. в его начале). Большинство других характеристик простого трубопровода являются, не смотря на их важность, производными характеристиками. Поскольку в простом трубопроводе расход жидкости транзитный (одинаковый в начале и конце трубопровода), то средняя скорость движения жидкости в трубопроводе постоянна ν = cons’t. Запишем уравнение Бернулли для сечений 1-1 и 2-2.

где

Так как сечение трубопровода постоянно, то скорость движения потока одинакова по всей длине трубопровода, а соответственно и скоростные напоры в сечениях 1-1 и 2-2 равны. Тогда уравнение Бернулли принимает следующий вид:

Потери напора в трубопроводе складываются из потерь напора на трение и местные сопротивления, согласно принципу сложения потери напора в трубопроводе могут быть определены как:

где

Размер потерь напора напрямую связан с расходом жидкости в трубопроводе.

где

Таким образом, потери напора в трубопроводе могут быть определены как:

Зависимость суммарных потерь напора в трубопроводе от объемного расхода жидкости В случае турбулентного режима движения, допуская квадратичный закон сопротивления (

С учетом формул (1.6) и (1.7) выражение потерь напора в трубопроводе можно представить следующим образом:

Характеристика трубопровода при турбулентном режиме движения имеет вид параболы (рисунок 1.2). При ламинарном режиме движения жидкости, когда

Рис. 1.2 - Характеристика трубопровода 1 – характеристика трубопровода при ламинарном режиме движения жидкости; 2 – характеристика трубопровода при турбулентном режиме движения

Потребный напор – это пьезометрический напор вначале трубопровода, согласно уравнению Бернулли:

Таким образом, потребный напор расходуется на подъем жидкости на высоту Сумма двух первых слагаемых в формуле (1.9) величина постоянная, она носит название статический напор:

Таким образом, потребный напор может быть определен как:

Зависимость потребного напора трубопровода от объемного расхода жидкости

Рис. 1.3 - Характеристика сети

1.3. Сложные трубопроводы К сложным трубопроводам следует относить те трубопроводы, которые не подходят к категории простых, т.е. к сложным трубопроводам следует отнести: трубопроводы, собранные из труб разного диаметра (последовательное соединение трубопроводов), трубопроводы, имеющие разветвления: параллельное соединение трубопроводов, сети трубопроводов, трубопроводы с непрерывной раздачей жидкости. 1.3.1. Последовательное соединение трубопроводов При последовательном соединении трубопроводов конец предыдущего простого трубопровода одновременно является началом следующего простого трубопровода. Рассмотрим несколько труб разной длины, разного диаметра и содержащих разные местные сопротивления, которые соединены последовательно (рисунок 1.4).

Рис. 1.4 - Схема последовательного трубопровода Расход жидкости во всех участках сложного последовательно соединенного трубопровода остается одинаковым. Общие потери напора во всем трубопроводе будут равны сумме потерь напора во всех его отдельных участках.

Характеристика трубопровода состоящего из последовательно соединенных участков представляет собой графическую сумму (по оси напоров) гидравлических характеристик всех отдельных участков (рисунок 1.5).

1 – характеристика первого участка трубопровода; 2 – характеристика второго участка трубопровода; 3 – характеристика третьего участка трубопровода; 4 – суммарная характеристика трех участковтрубопровода 1.3.2. Параллельное соединение трубопроводов Схема прокладки параллельных трубопроводов используется в тех случаях, когда на трассе магистрального трубопровода есть участки, где требуется уменьшить гидравлические сопротивления трубопровода (высокие перевальные точки трубопровода) или при заложении трубопровода в труднодоступных местах (переход через реки и др.). При параллельном соединении трубопроводов имеются две особые точки, называемые точками разветвления. В этих точках находятся концы параллельных ветвей трубопровода (точки А и В ). В точке А поток жидкости растекается по параллельным ветвям, а в точке В вновь собирается в единый трубопровод. Каждая ветвь может иметь различные геометрические размеры: диаметр и протяжённость (длину). Схема параллельно соединенного трубопровода представлена на рисунке 1.6.

Рис. 1.6 – Схема параллельного трубопровода

Поскольку вся система трубопроводов является закрытой, то поток жидкости в данной системе будет транзитным, то есть:

Жидкость движется по всем ветвям при одинаковой разности полных напоров, то есть потери напора в каждой ветви параллельного трубопровода будут равны между собой:

Характеристика трубопровода состоящего из параллельно соединенных участков представляет сумму абсцисс (расходов) характеристик каждой ветви трубопровода при одинаковых ординатах (потерях напора). Характеристика параллельно соединенного трубопровода представлена на рисунке 1.7

Рис. 1.7 – Характеристика параллельно соединенного трубопровода: 1 – характеристика первого участка трубопровода; 2 – характеристика второго участка трубопровода; 3 – характеристика третьего участка трубопровода; 4 – суммарная характеристика трех участковтрубопровода 1.3.3. Сложный разветвленный трубопровод Разветвленным соединением называется совокупность нескольких простых трубопроводов, имеющих одно общее сечение – место разветвления (или смыкания) труб. Рассмотрим сложный разветвленный трубопровод (рисунок 1.8):

Рис. 1.8 – Схема сложного разветвленного трубопровода

Основной трубопровод имеет разветвление в сечении М-М, от которого отходят три трубы разных диаметров, имеющих различные местные сопротивления. Геометрические высоты подъема конечных сечений

Запишем уравнение Бернулли для сечения М-М и конечных сечений ветвей (с учетом постоянства скоростного напора), получим систему уравнений:

Построение кривой потребного напора для разветвленного трубопровода выполняется сложением кривых потребных напоров для ветвей по правилу сложения характеристик параллельных трубопроводов – сложением абсцисс (Q) при одинаковых ординатах (H потр). Кривая потребного напора для разветвленного трубопровода представлена на рисунке 1.9.

Рис. 1.9 – Характеристика сложного разветвленного трубопровода: 1 – кривая потребного напора первого участка трубопровода; 2 – кривая потребного напора второго участка трубопровода; 3 – кривая потребного напора третьего участка трубопровода; 4 – кривая потребного напора трех участковтрубопровода РАСЧЕТ НАСОСНОЙ УСТАНОВКИ Перепад уровней энергии, за счет которого жидкость течет по трубопроводу, может создаваться работой насоса, что широко применяется в машиностроении. Рассмотрим совместную работу трубопровода с насосом и принцип расчета насосной установки. По трубопроводу, представленному на рисунке 2.1, перекачивается жидкость из нижнего резервуара (исходный резервуар) с давлением P 1 в другой резервуар (приемный резервуар) с давлением P 2. Высота расположения оси насоса h вс называется высотой всасывания, а трубопровод, по которому жидкость поступает к насосу, всасывающим трубопроводом или линией всасывания. Высота расположения конечного сечения трубопровода h н называется высотой нагнетания, а трубопровод, по которому жидкость движется от насоса, нагнетательным (напорным) или линией нагнетания. Высота от начального сечения трубопровода до конечного Н г называется геометрической высотой подъема жидкости.

Рис. 2.1 – Схема насосной установки: 1 – насос; 2 – приемный резервуар; 3 – исходный резервуар; 4 – всасывающий трубопровод; 5 – нагнетательный трубопровод; 6 – вакуумметр; 7 – манометр

Параметры работы насоса Работа насоса характеризуется следующими параметрами:

Подача (производительность) – это объем или масса жидкости, подаваемой насосом в нагнетательный трубопровод в единицу времени, Q (м3/с; м3/ч; кг/с; кг/ч; л/ч). Напор – это избыточная удельная энергия, сообщаемая единице массы жидкости в насосе, Н (м). Мощность на валу – мощность, подводимая к насосу, N в (В). Полезная мощность – это мощность, сообщаемая жидкости в насосе, N п (В). Коэффициент полезного действия – это характеристика эффективности насоса в отношении передачи энергии. Определяется как отношение полезной мощности к мощности на валу, η (%).

2.1.1. Определение напора насосной установки Напор насосной установки может быть представлен как разность удельных энергий жидкости до насоса и после него.

где

В общем случае удельная энергия может быть представлена как:

где

Обозначим абсолютное давление жидкости в сечении 4 – 4 (сечение в точке установки манометра) Р н – давление нагнетания, а абсолютное давление в сечении 3 – 3 обозначим Р вс – давление всасывания. За плоскость сравнения возьмем сечение 1 – 1. Тогда удельная энергия в сечении 4 – 4, то есть после насоса будет равняться:

где Удельная энергия в сечении 3 – 3, то есть до входа в насос будет равняться:

где Тогда напор насосной установки будет равен:

Запишем уравнение Бернулли для сечения 1 – 1 и 3 – 3, за плоскость сравнения примем сечение 1 – 1:

где

Тогда

Запишем уравнение Бернулли для сечения 4 – 4 и 2 – 2, за плоскость сравнения примем сечение 1 – 1:

где Тогда

Подставим выражения (2.7) и (2.9) в формулу (2.5):

Таким образом, напор насосной установки расходуется на подъем жидкости на высоту Н Г, преодоление разности давлений Р 2 и Р 1 и на преодоление сопротивлений трубопровода h п. При определении напора насоса удельные энергии Э 1 и Э 2 можно брать в любых сечениях до и после насоса. Но в этом случае необходимо учитывать потерю напора при движении жидкости между этими сечениями, т.е. напор насоса можно выразить:

2.1.2. Измерение напора насосной установки с помощью приборов Напор насосной установки может быть измерен с помощью приборов: манометра и вакуумметра. Давление нагнетания Р н может быть представлено как:

где

А давление всасывания Р вс:

где Подставим выражение (2.11) и (2.12) в формулу (2.5):

Для измерения напора насосной установки с помощью приборов необходимо сложить показания манометра и вакуумметра, выразив их в единицах измерения напора, расстояние между этими приборами и разность скоростных напоров в нагнетательном и всасывающем трубопроводе.

2.1.3. Определение полезной мощности, мощности на валу, КЛАССИФИКАЦИЯ НАСОСОВ

По принципу действия насосы подразделяют на объемные и динамические. В объемных насосах энергия и давление повышаются в результате вытеснения жидкости из замкнутого пространства телами, движущимися возвратно-поступательно или вращательно. В соответствии с этим по форме движения рабочих органов их подразделяют на возвратно-поступательные (поршневые, плунжерные, диафрагменные) и вращательные, или роторные (шестеренные, винтовые и др.). В динамических насосах энергия и давление жидкости повышаются под действием центробежной силы, возникающей при вращении лопастных колес (например, в центробежных и осевых насосах), или сил трения (например, в струйных и вихревых насосах). Поэтому по виду силового действия на жидкость динамические насосы подразделяют на лопастные и насосы трения. Наиболее распространенными динамическими насосами являются лопастные. К данному виду насосов относятся центробежные и осевые. Работа этих насосов основана на общем принципе – силовом взаимодействии лопастей рабочего колеса с обтекающим их потоком перекачиваемой жидкости. Однако механизм этого взаимодействия у центробежных и осевых насосов различен, что, естественно, приводит к существенным различиям в их конструкциях и эксплуатационных показателях. Большое число конструкций насосов обусловлено многообразием задач транспортирования жидкостей, встречающихся в химической промышленности. Например, требуемая подача насоса может в одном случае составлять несколько литров в час (т.е. дм3/ч), а в другом – несколько десятков кубических метров в секунду.

Динамические насосы

3.1.1 Центробежные насосы

Наиболее распространенными динамическими насосами являются центробежные. Схема центробежного насоса представлена на рисунке 3.1. Основным рабочим органом центробежного насоса является свободно вращающееся внутри спиралевидного (или улитообразного) корпуса 1 колесо 2, насаженное на вал 9. Между дисками колеса, соединяя их в единую конструкцию, находятся лопасти (лопатки) 3, плавно изогнутые в сторону, противоположную направлению вращения колеса. Внутренние поверхности дисков и поверхности лопаток образуют так называемые межлопастные каналы колеса, которые при работе насоса заполнены перекачиваемой жидкостью. Всасывание и нагнетание жидкости в центробежных насосах происходит равномерно и непрерывно под действием центробежной силы, возникающей при вращении колеса.

Рис. 3.1 – Центробежный насос: 1 – корпус; 2 – рабочее колесо; 3 – лопатки; 4 – линия для залива насоса перед пуском; 5 –всасывающий трубопровод; 6 – обратный клапан; 7 – фильтр; 8 – нагнетательный трубопровод; 9– вал; 10 – сальник

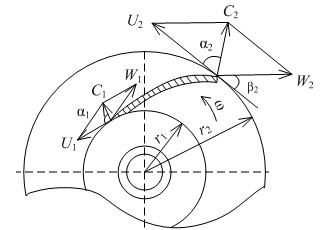

При переходе жидкости из канала рабочего колеса 2 в корпус 1 происходит резкое снижение скорости, в результате чего кинетическая энергия жидкости превращается в потенциальную энергию давления, т. е. происходит превращение скорости в давление, необходимое для подачи жидкости на заданную высоту. При этом в центре колеса создается разрежение, и вследствие этого жидкость непрерывно поступает по всасывающему трубопроводу в корпус насоса, а затем в межлопастные каналы рабочего колеса. Если перед пуском центробежного насоса всасывающий трубопровод 5 и корпус 1 не залиты жидкостью, то разрежения, возникающего в этом случае при вращении колеса, будет недостаточно для подъема жидкости в насос (вследствие зазоров между колесом и корпусом). Поэтому перед пуском центробежного насоса его необходимо залить жидкостью с помощью линии 4. Для того чтобы при этом жидкость не выливалась из насоса, на всасывающем трубопроводе устанавливают обратный клапан 6. Герметизация насоса осуществляется с помощью сальника 10. Для отвода жидкости в корпусе насоса имеется расширяющаяся спиралевидная камера; жидкость из рабочего колеса поступает сначала в эту камеру, а затем в нагнетательный трубопровод 8. В насосах с одним рабочим колесом создаваемый напор ограничен и обычно не превышает 50-100 м столба жидкости. Для создания более высоких напоров применяют многоступенчатые насосы. В этих насосах перекачиваемая жидкость проходит последовательно через ряд рабочих колес, насаженных на общий вал. Создаваемый таким насосом напор ориентировочно равен напору одного колеса, умноженному на число колес. В зависимости от числа колес (ступеней) различают насосы двухступенчатые, трехступенчатые и т.д. Центробежные насосы широко применяются практически во всех производствах и технологиях, где необходимо перекачивать значительные объемы жидкостей при высоких давлениях нагнетания. К основным преимуществам центробежных насосов можно отнести плавную и непрерывную подачу при достаточно высоких значениях коэффициента полезного действия, относительно простое устройство, а, следовательно, высокая надежность и долговечность, отсутствуют поверхности трения клапанов, что создает возможности для перекачивания загрязненных жидкостей, непосредственное соединение с высокооборотными двигателями способствует компактности насосной установки и повышению ее КПД. К недостаткам центробежных насосов относится ограниченность их применения в области малых производительностей и больших напоров. Движение жидкости внутри рабочего колеса характеризуется абсолютной скоростью С. Эта скорость может быть представлена геометрической суммой двух скоростей: окружной и относительной. Окружная скорость U характеризует движение жидкости по окружности вместе с колесом, она направлена по касательной к окружности, то есть перпендикулярно радиусу окружности. Относительная скорость W характеризует движение жидкости вдоль лопаток, направлена по касательной к лопатке. Графическое изображение этих скоростей носит название параллелограмм скоростей. Рассмотрим скорость жидкости на входе в рабочее колесо и на выходе из него. Построив параллелограмм скоростей, находим скорость C 1 на входе жидкости в рабочее колесо, направленную под углом α1, и скорость C 2 на выходе из колеса, направленную под углом α2 (рисунок 3.2).

Рис. 3.2 – Параллелограмм скоростей

При движении жидкости внутри рабочего колеса ее абсолютная скорость увеличивается от C 1 до C 2. Увеличение энергии жидкости в колесе происходит вследствие силового воздействия лопаток на жидкость. Основное уравнение центробежного насоса устанавливает зависимость между теоретическим напором Н т, создаваемым колесом и скоростью движения жидкости в колесе. Это уравнение называется уравнением Эйлера:

где

На практике насосы изготавливают таким образом, чтобы α1≈ 90º, то есть соs α1 = 0, это условие безударного входа жидкости в колесо. Тогда основное уравнение центробежного насоса принимает вид:

Действительный напор насоса может быть определен как:

где

Значение

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-07-18; просмотров: 210; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.55.42 (0.228 с.) |

, (1.1)

, (1.1) – расстояние от плоскости сравнения до центров тяжести выделенных сечений – геометрический напор, м;

– расстояние от плоскости сравнения до центров тяжести выделенных сечений – геометрический напор, м; – давление в центре тяжести выделенных сечений, Па;

– давление в центре тяжести выделенных сечений, Па; – плотность потока, кг/м3;

– плотность потока, кг/м3; – ускорение свободного падения, м/с2;

– ускорение свободного падения, м/с2; – средняя скорость движения потока в соответствующем сечении, м/с;

– средняя скорость движения потока в соответствующем сечении, м/с; – потери напора в трубопроводе, м;

– потери напора в трубопроводе, м; – пьезометрический напор, м;

– пьезометрический напор, м; – скоростной напор, м.

– скоростной напор, м. . (1.2)

. (1.2) , (1.3)

, (1.3) – коэффициент трения;

– коэффициент трения; – длина трубопровода, м;

– длина трубопровода, м; – внутренний диаметр трубопровода, м:

– внутренний диаметр трубопровода, м: – сумма коэффициентов местных сопротивлений.

– сумма коэффициентов местных сопротивлений. , (1.4)

, (1.4) – объемный расход жидкости в трубопроводе, м3/с;

– объемный расход жидкости в трубопроводе, м3/с; – площадь поперечного сечения трубопровода, м.

– площадь поперечного сечения трубопровода, м. . (1.5)

. (1.5) . (1.6)

. (1.6) называется характеристикой трубопровода.

называется характеристикой трубопровода. = cons’t), можно считать постоянной величиной следующее выражение:

= cons’t), можно считать постоянной величиной следующее выражение: . (1.7)

. (1.7) . (1.8)

. (1.8) , характеристика трубопровода – прямая линия, проходящая через начало координат (см. рисунок 1.2).

, характеристика трубопровода – прямая линия, проходящая через начало координат (см. рисунок 1.2).

. (1.9)

. (1.9) , преодоления давления на конце трубопровода и на преодоление сопротивлений трубопровода.

, преодоления давления на конце трубопровода и на преодоление сопротивлений трубопровода. . (1.10)

. (1.10) . (1.11)

. (1.11) называется характеристикой сети. При ламинарном течении кривая потребного напора прямая линия, при турбулентном имеет вид параболы (рисунок 1.3). Эта та же характеристика трубопровода, смещенная на размер статического напора

называется характеристикой сети. При ламинарном течении кривая потребного напора прямая линия, при турбулентном имеет вид параболы (рисунок 1.3). Эта та же характеристика трубопровода, смещенная на размер статического напора  по оси ординат.

по оси ординат.

, (1.12)

, (1.12) . (1.13)

. (1.13) Рис. 1.5 - Характеристика последовательно соединенного трубопровода:

Рис. 1.5 - Характеристика последовательно соединенного трубопровода:

. (1.14)

. (1.14) . (1.15)

. (1.15)

и давления Р А, P В, и P С в них будут также различны. Так же как и для параллельных трубопроводов, общий расход в основном трубопроводе будет равен сумме расходов в каждом трубопроводе, согласно формуле (1.14):

и давления Р А, P В, и P С в них будут также различны. Так же как и для параллельных трубопроводов, общий расход в основном трубопроводе будет равен сумме расходов в каждом трубопроводе, согласно формуле (1.14):

. (1.16)

. (1.16)

, (2.1)

, (2.1) – удельная энергия жидкости до насоса, м;

– удельная энергия жидкости до насоса, м; – удельная энергия жидкости после насоса, м.

– удельная энергия жидкости после насоса, м. , (2.2)

, (2.2) – удельная потенциальная энергия положения, м;

– удельная потенциальная энергия положения, м; – удельная потенциальная энергия давления, м;

– удельная потенциальная энергия давления, м; – удельная кинетическая энергия, м.

– удельная кинетическая энергия, м. , (2.3)

, (2.3) – скорость жидкости в нагнетательном трубопроводе, м/с.

– скорость жидкости в нагнетательном трубопроводе, м/с. , (2.4)

, (2.4) – скорость жидкости во всасывающем трубопроводе, м/с.

– скорость жидкости во всасывающем трубопроводе, м/с. . (2.5)

. (2.5) , (2.6)

, (2.6) – скорость движения жидкости в сечении 1 – 1, то естьв исходном резервуаре,

– скорость движения жидкости в сечении 1 – 1, то естьв исходном резервуаре,  м/с;

м/с; – потери напора во всасывающем трубопроводе, м.

– потери напора во всасывающем трубопроводе, м. . (2.7)

. (2.7) , (2.8)

, (2.8) – скорость движения жидкости в сечении 2 – 2 то есть в приемном резервуаре,

– скорость движения жидкости в сечении 2 – 2 то есть в приемном резервуаре,  м/с;

м/с; . (2.9)

. (2.9)

.

. . (2.10)

. (2.10) . (2.11)

. (2.11) , (2.12)

, (2.12) – атмосферное давление, Па;

– атмосферное давление, Па; – манометрическое давление, показания манометра, Па.

– манометрическое давление, показания манометра, Па. , (2.13)

, (2.13) – вакуумметрическое давление (показание вакуумметра), Па.

– вакуумметрическое давление (показание вакуумметра), Па. .

. . (2.14)

. (2.14)

, (3.1)

, (3.1) – теоретический напор центробежного насоса, м;

– теоретический напор центробежного насоса, м; – абсолютные скорости на входе в рабочее колесо и на выходе из него соответственно, м/с;

– абсолютные скорости на входе в рабочее колесо и на выходе из него соответственно, м/с; – окружные скорости на входе в рабочее колесо и на выходе из него соответственно, м/с;

– окружные скорости на входе в рабочее колесо и на выходе из него соответственно, м/с; – угол направления абсолютной скорости на входе в рабочее колесо и на выходе из него соответственно;

– угол направления абсолютной скорости на входе в рабочее колесо и на выходе из него соответственно; – ускорение свободного падения, м/с2.

– ускорение свободного падения, м/с2. . (3.2)

. (3.2) , (3.3)

, (3.3) – действительный напор центробежного насоса, м;

– действительный напор центробежного насоса, м; – гидравлический коэффициент полезного действия насоса;

– гидравлический коэффициент полезного действия насоса; – коэффициент, учитывающий число лопаток.

– коэффициент, учитывающий число лопаток.