Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Пневматические исполнительные механизмы

Пневматический исполнительный механизм (далее – ПИМ) является неотъемлемой и основной конструктивной частью пнев- матического привода (пневмопривода), включающего помимо ПИМ сети подготовки сжатого воздуха (компрессоры воздуха, фильтры и др.) и его распределения. Рабочим телом в пневматических устройствах является сжа- тый воздух, представляющий собой смесь азота, кислорода (по объему примерно 78 и 21 % соответственно) и других газов, со- держащихся в небольшом количестве (аргон, углекислый газ и др.), а также водяного пара. Сжимаемость газа оказывает значительное влияние на сниже- ние быстродействия системы, особенно при значительной нагрузке или при значительных ускорениях. Пневматические системы автоматизированного управления сегодня, в эпоху микропроцессоров и широкого применения циф- ровой электроники, смотрятся несколько архаично, они достаточ- но громоздкие, к тому же сжатый воздух расходуется при работе пневматических систем. В связи с этим ПИМ являются гораздо менее распространен- ным классом ИМ в сравнении с ЭИМ в системах автоматизации (около 4 % от объема всех ИМ). Вместе с тем простота конструк- ции пневмоприводов и, как следствие, достаточно высокая надеж- ность и ремонтопригодность позволяют успешно использовать такие приводы в современных системах автоматизированного управления технологическими процессами. При этом ПИМ широ- ко применяются там, где регламентированы требования по взры- возащите (нефтяное, газовое хозяйство и т.п.). ПИМ предназначены для преобразования изменений давле- ния воздуха Р на выходе регулятора в перемещение h регулирую- щего органа – клапана, заслонки, шибера, крана и тому подобного. Регулирующий орган изменяет расход потока жидкости, газа, пара и тому подобного, вводимого в объект управления, и тем самым вызывает изменение регулируемой выходной координаты. По типу привода ПИМ подразделяются на мембранные и поршневые, по виду движения РО – прямоходные и поворотные (моментные пневмодвигатели). К прямоходным относятся поршневые, сильфонные, камер- ные, шланговые и мембранные пневмодвигатели различных кон- струкций, к поворотным – такие же, но с винтовым или лопастным рабочим элементом. Шланговые и мембранные РО – это бессаль- никовые регулирующие органы, которые используются для изме- нения расхода агрессивных и загрязненных жидкостей. Наиболь- шее распространение получили поршневые пневмодвигатели, ко- торые называют также пневмоцилиндрами.

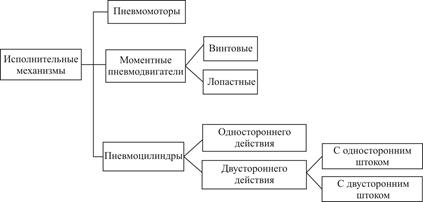

Еще один тип пневмоприводов – пневмомоторы, работающие с неограниченным вращательным движением выходного звена. Пневмомоторы по конструктивным признакам разделяют на поршневые, мембранные, пластинчатые, винтовые и турбинные. Упрощенная классификация ПИМ представлена на рис. 1.11. Зачастую ПИМ комплектуются ручными дублерами с целью обеспечения возможности ручного управления затвором РО, а также позиционерами (усилителями мощности) для повышения быстродействия и точности установки выходного звена ИМ.

К основным параметрам пневматических устройств относят- ся: условный проход, диапазон давления воздуха, расходная ха- рактеристика, параметры управляющего воздействия, параметры выхода, утечки, время срабатывания, допускаемая частота вклю- чений, показатели надежности, размер, масса и др. Рис. 1.11. Классификация ПИМ

ИМ обозначаются следующим образом: тип, вид действия, диаметр заделки мембраны, ход штока, наличие дополнительного устройства. Пример обозначения: МИМ-ППХ-320-25-10, т.е. мембранный исполнительный механизм прямого действия, прямоходный, диа- метр заделки мембраны 320 мм, ход штока 25 мм, дополнительное устройство отсутствует. Мембранные пневматические исполнительные механизмы (МПИМ) могут быть одностороннего и двойного действия. В устройствах одностороннего действия движение мембраны в одном направлении производится усилием возрастающего дав- ления газа, а в противоположном – усилием пружины. В устройст- вах двойного действия движение мембраны в обе стороны осуще- ствляется усилием от давления газа в надмембранную и подмем- бранную области.

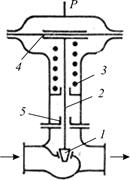

Рис. 1.12. Принципиальная схема МПИМ: 1 – клапан; 2 – шток; 3 – возвратная пружина; 4 – мембрана; 5 – сальник Работа наиболее распространен- ных МПИМ одностороннего действия заключается в следующем (рис. 1.12). Под действием давления возду- ха Р, подаваемого в герметичную мембранную «головку» 4 сверху (над- мембранную область), шток 2, пре- одолевая противодействие пружины 3, изменяет положение клапана 1, тем самым изменяя его проходное сече- ние. Степень открытия сечения клапа- на пропорциональна давлению возду- ха Р, подаваемого на мембранный ме- ханизм. Противодействующее усилие и возврат штока в исходное положе- ние при отсутствии давления в над-

мембранной полости осуществляются с помощью пружины 3. Мембрана изготавливается обычно из прорезиненной ткани тол- щиной 2–4 мм с жестким центром. Поскольку при снятии давления Р мембрана всегда перемеща- ется вверх, в зависимости от конструкции регулирующего органа различают нормально открытые и нормально закрытые клапаны. Регулирующие клапаны выпускают двух типов: одно- и двух- седельные. Односедельные клапаны (см. рис. 1.12) испытывают одностороннее действие давления регулируемой среды; оно выра- жается в «сжатии» или «отжатии» самого седла при изменении направления движения среды через регулирующий орган. Такой эффект является нежелательным, так как нарушает процесс регу- лирования. Для устранения этого эффекта используют двухсе- дельный клапан. Два седла и затворы позволяют потоку регули- руемого газа или жидкости протекать одновременно в противопо- ложных направлениях, в результате чего регулирующий орган яв- ляется разгруженным. Односедельные клапаны требуют более мощного исполнитель- ного механизма, так как на шток воздействует сила давления среды. В двухседельном клапане сила, развиваемая исполнительным механизмом, затрачивается только на перемещение регулирующе- го органа, независимо от давления и скорости протекания регули- руемой среды. Однако такие клапаны менее герметичны, чем од- носедельные. Регулирующие органы имеют линейные или равнопроцентные пропускные характеристики. Статические характеристики боль- шинства МПИМ близки к линейным, однако они обладают зоной гистерезиса, составляющей 2–15 % от наибольшего значения Р. Эта величина зависит от усилий трения в сальнике 5, перепада давления на регулирующем органе, характеристик пружины и эффективной площади мембраны. Перемещения штока h в среднем достигают 50– 70 мм, и эффективная площадь Р мембраны зависит от h. По мере возрастания Р зона гистерезиса уменьшается до 2–3 % и практиче- ски не влияет на качество переходных процессов в СУИМ. В динамическом отношении МПИМ с зоной гистерезиса 2– 3 % можно считать усилительными звеньями при частоте среза до 0,3 рад/с. Если зона гистерезиса составляет 5–8 %, то частота среза уменьшается на порядок. Динамика МПИМ по каналу давление воздуха на входе в камеру – перемещение штока при малых воз- мущениях приближенно описывается апериодическим звеном. В общем случае постоянная времени МПИМ зависит от переме- щения штока h. Основные технические характеристики мембранных ПИМ представлены в табл. 1.3. Для уменьшения зоны гистерезиса и улучшения динамиче- ских характеристик МПИМ на исполнительный механизм уста- навливают дополнительные компенсирующие усилители мощно- сти, называемые позиционерами. Таблица 1.3 Технические характеристики мембранных ПИМ

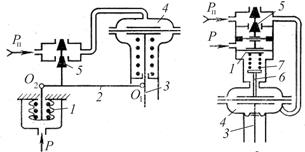

Различают позиционеры, работающие по схеме компенсации перемещений и схеме компенсации сил. В позиционерах обоих ти- пов МПИМ охватывается отрицательной обратной связью по по- ложению штока, что исключает влияние на статические характе- ристики сил трения в сальнике, перепад давления на регулирую- щем органе и т.п. Одновременно с этим увеличение расхода воздуха, подаваемого в МПИМ, заметно улучшает динамические характеристики последнего. Принципиальные схемы позиционеров обоих типов показаны на рис. 1.13. В позиционере, работающем по принципу компенсации пере- мещений (см. рис. 1.13, а), сигнал Р подается в сильфон 1, связан- ный рычажным механизмом 2 со штоком 3. При изменении Р ры- чаг вращается относительно опоры О 1 и перемещает золотник 5, изменяя тем самым подачу воздуха в камеру МПИМа (сигнал P п). Мембрана МПИМ занимает новое положение, и рычаг 2 начинает поворачиваться относительно оси О 2, т.е. начинает работать отри- цательная обратная связь. В позиционере, построенном по схеме компенсации сил (см. рис. 1.13, б), функции сильфона выполняет мембрана 1, пере- мещения которой через золотник 5 влияют на расход и давление

воздуха, подводимого в камеру МПИМ 4. Перемещения мембраны МПИМ через толкатель 6 и пружину отрицательной обратной свя- зи 7 уравновешивают силу, действующую на мембрану со стороны давления Р. а б Рис. 1.13. Принципиальные схемы позиционеров: а – с компенсацией перемещений; б – с компенсацией усилий; 1 – чувствительный элемент (сильфон, мембрана); 2 – рычаг; 3 – шток МИМ; 4 – надмембранная камера; 5 – золотник; 6 – толкатель; 7 – пружина обратной связи

Позиционеры первого типа используют в МПИМ с большими перемещениями штока (40–70 мм), позиционеры с компенсацией усилий – в МПИМ с малыми перемещениями (10–40 мм).

тельные механизмы – ЭПИМ. Внеш- ний вид конструкции мембранного ЭПИМ приведен на рис. 1.14. Рис. 1.14. Внешний вид мембранного ЭПИМ, установленного на ЗРА ЭПИМ подразделяют на электропневматические позиционе- ры и электропневматические преобразователи. Электропневматический позиционер является регулятором положения подвижной системы регулирующего клапана. Как в любой замкнутой системе, здесь присутствует объект регулиро- вания (исполнительный механизм регулирующего клапана), регу- лятор (электропневматический позиционер), регулируемый пара- метр (положение штока клапана), сигнал действующего рассогла- сования (разница между заданным и действительным положением штока). Выходным сигналом регулятора (сигналом управления) является давление сжатого воздуха, поступающее в рабочую по- лость исполнительного механизма, или изменяющееся усилие та- рированной пружины. Изменяя выходное давление или усилие та- рированной пружины, позиционер обеспечивает соответствие по- ложения штока клапана задающему сигналу, компенсируя усилия, действующие на подвижную систему клапана (трение в подвиж- ных соединениях, статическое и динамическое воздействие регу- лируемой среды). Если применяется регулирующий клапан с пневматическим позиционером, но имеется необходимость интегрировать этот кла- пан в электронную систему управления, то можно установить ме- жду системой и пневматическим позиционером электропневмати- ческий преобразователь. Электропневматический преобразователь осуществляет по- следовательное преобразование по схеме ток управления – расход воздуха – давление воздуха – перемещение РО без контроля дей- ствительного положения штока ИМ. Такие преобразователи про- ще, надежнее, дешевле и по совокупности критериев практически не уступают электропневматическим позиционерам, если зона гистерезиса ничтожно мала. Электропневматический преобразо- ватель преобразует, как правило, стандартный токовый сигнал 4–20 мА в пневматический сигнал 0,2–1,0 бар или в сигнал любо- го другого диапазона в соответствии с имеющимся давлением сжатого воздуха. Применение электропневматического преобразователя может быть целесообразно для малоинерционных систем управления, в которых применение довольно инерционных позиционеров явля- ется нежелательным. Например, регулирование расхода жидкости с применением позиционеров часто ведет к колебательности регу- лируемого расхода. Поршневые пневматические исполнительные механизмы (ППИМ) применяют в тех случаях, когда требуется перемещать шток ИМ на большое расстояние h (0 < h < 300 мм) и/или с боль- шим перестановочным усилием. Принципиальная схема ППИМ приведена на рис. 1.15.

Рис. 1.15. Принципиальная схема ППИМ: 1 – цилиндр; 2 – поршень; 3 – уплотнительные кольца; 4 – шток; 5 – возвратная пружина; 6 – крышки; 7 – уплотнения; 8 – шпильки; 9 – полости цилиндра

Работа ППИМ аналогична работе МПИМ и понятна из рисунка. Исполнительный механизм, не имеющий возвратной пружи- ны, где возврат поршня в исходное положение осуществляется по- дачей воздушной среды в противоположную полость, называется двухходовым. Пневмоцилиндры этого типа нашли наибольшее применение в промышленности. Для повышения точности и улучшения динамических харак- теристик поршневые приводы по аналогии с мембранными снаб- жают пневматическими позиционерами (электропневматическими позиционерами), а сами приводы называют следящими. Поворотные пневматические приводы типа ППР предназна- чены для управления трубопроводной арматурой (краны шаровые и пробковые, затворы дисковые и шиберные и т.п.) при аналого- вом или дискретном управлении положением запорного элемента, когда управляющее воздействие на шток запорного элемента тре- бует поворотного воздействия или приложения к нему вращатель- ного момента. Поворотные пневматические приводы для ЗРА могут рас- сматриваться как некоторая разновидность поршневого пневмати- ческого привода, где поршень, выполненный в виде лепестка, пе- ремещается под давлением управляющего воздуха в специальной камере. Движение силового элемента (лепестка) пневмопривода непосредственно передается на вал запорного элемента трубопро- водной арматуры, обеспечивая его требуемое положение. Приме- няются также в автоматических манипуляторах и загрузочных устройствах с углом поворота до 360° и крутящим моментом до 20 кН·м. Внешний вид поворотного пневматического привода пред- ставлен на рис. 1.16.

Рис. 1.16. Пневмопривод лопастной типа ППР Основные технические характеристики поворотного пневма- тического привода следующие: – давление сжатого воздуха питания пневмопривода 0,25– 0,6 МПа; – расход воздуха в установившемся режиме при давлении сжатого воздуха питания 0,6 МПа и температуре сжатого воздуха 10–40 °С – не более 0,5 м3/ч; – время поворота выходного вала из одного крайнего положе- ния в другое при номинальной нагрузке – не более 3 с. Поворотные пневматические приводы могут оснащаться до- полнительными блоками, обеспечивающими аналоговое или дис- кретное управление, а также сигнализацию положения вала. Взры- возащищенные блоки имеют взрывозащиту вида «взрывонепрони- цаемая оболочка».

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-07-18; просмотров: 669; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.13.255 (0.038 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

Управление современными ПИМ, в том числе МПИМ, осуществ- ляют маломощными электрическими сигналами (преимущественно током в пределах 0–20 или 4–20 мА или на- пряжением в пределах 0–10 В). При этом часто такие ИМ относят к ком- бинированным и обозначают как электропневматические исполни-

Управление современными ПИМ, в том числе МПИМ, осуществ- ляют маломощными электрическими сигналами (преимущественно током в пределах 0–20 или 4–20 мА или на- пряжением в пределах 0–10 В). При этом часто такие ИМ относят к ком- бинированным и обозначают как электропневматические исполни-