Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Безвольфрамовые твердые сплавы.

В связи с высокой дефицитностью основных компонентных составляющих твердого сплава и, прежде всего, W и Со разработаны безвольфрамовые (БВТС) сплавы на основе карбидов или карбидонитрпидов титана с никель-молибденовой связкой. Например, ТН20 (TiC – 79 %, Ni – 15 %, Mo – 6 %), КНТ16 (TiCN – 74 %, Ni – 19,5 %, Mo – 6,5 %). Сплавы отличаются высокой твердостью, окалиностойкостью, имеют низкий коэффициент трения стали и пониженную склонность к адгезионному взаимодействию, что уменьшает износ инструмента, особенно по передней поверхности, позволяет получить при обработке сталей низкую шероховатость обработанной поверхности и высокую размерную точность. Вместе с тем, БВТС в сравнении со стандартными вольфрамосодержащими сплавами имеют более низкий модуль упругости, меньшую теплопроводность и ударную вязкость, поэтому они хуже сопротивляются ударным и тепловым нагрузкам, упругим и пластическим деформациям, имеют пониженную жаропрочность, более интенсивно разупрочняются при повышенных температурах. БВТС рекомендуется использовать, главным образом, для чистовой и получистовой обработке (точение, фрезерование) углеродистых и легированных сталей с высокой скоростью резания и относительно небольшим сечением среза взамен титановольфрамовых сплавов. В соответствии с рекомендациями международной организации стандартов (ISO) твердые сплавы классифицируют на шесть групп резания Р, М, К, S, N, H, которые, в свою очередь, делятся на подгруппы применения в зависимости от условий обработки: Р – углеродистые стали в состоянии поставки и термообработанные, твердостью до 43 HRC; М – нержавеющие стали; К – чугуны (кроме отбеленных высокой твердости); S (бежевый) – титановые сплавы и жаропрочные сплавы на основе никеля, кобальта и т.д. N – вязкие сплавы на основе алюминия и меди, а также неметаллические материалы (пластики, не содержащие абразивных включений); Н (серый) – материалы высокой твердости (стали твердостью свыше 43 HRC, отбеленные чугуны, графит, композиты на основе углепластиков, термообработанный поликарбонат и пр.). На рисунке 18 представлены 6 групп твердых сплавов (по ISO).

Чем больше индекс подгруппы применения, тем ниже износостойкость твердого сплава и допускаемая скорость резания, но выше прочность (ударная вязкость) и допустимая подача и глубина резания. Таким образом, малые индексы соответствуют чистовым операциям, когда от твердых сплавов требуется высокая износостойкость и малая прочность, а большие индексы – соответствуют черновым операциям, т.е. когда твердый сплав должен обладать высокой прочностью. В связи с этим каждая марка имеет свою предпочтительную область применения, в которой она обеспечивает максимальные работоспособность сплава и производительность процесса обработки.

Границы подгруппы применения определяются ориентировочно и неоднозначно. Поэтому ряд марок твердых сплавов могут хорошо работать в двух-трех подгруппах применения (например, сплав Т15К6 – Р10, Р15, Р20) или даже в различных группах применения (например, сплав ВК8 – К30, К40, М30). На рисунке 19 представлены соответствия марок сталей и сплавов по гост классификациям ISO и CMC.

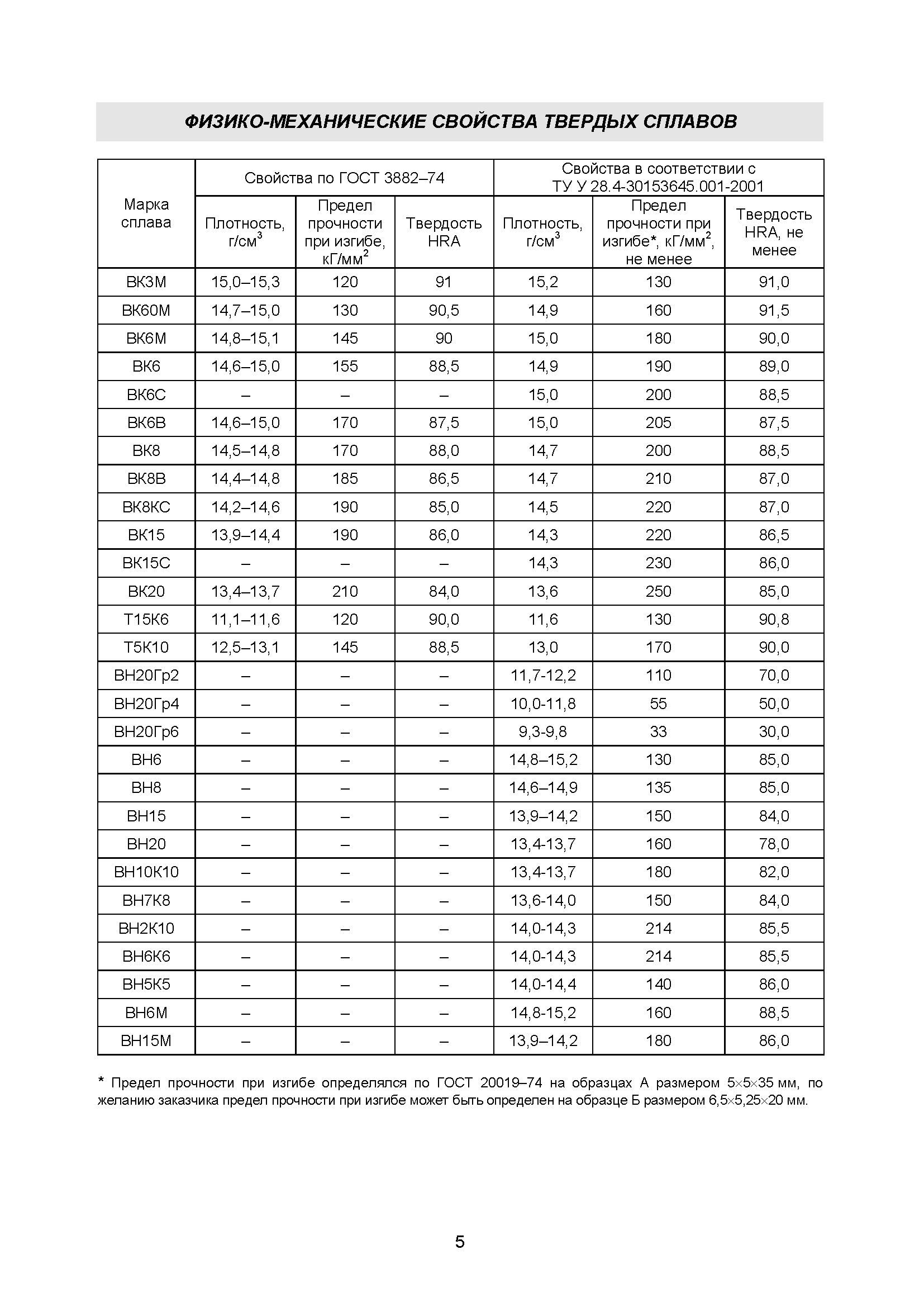

Рис 19. Соответствия марок сталей и сплавов по гост классификациям ISO и CMC. На рисунке 20 представлены физико-механические свойства твердых сплавов.

Рис. 20. Физико-механические свойства твердых сплавов.

Области применения твердых сплавов представлены в таблице 1.

Таблица 1. Области применения твердых сплавов

Продолжение таблицы 1

Продолжение таблицы 1

|

|||||||||

|

Последнее изменение этой страницы: 2021-06-14; просмотров: 131; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.62.239 (0.008 с.) |

||||||||||