Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет толщины слоя покрытия И припуска на обработку ⇐ ПредыдущаяСтр 3 из 3

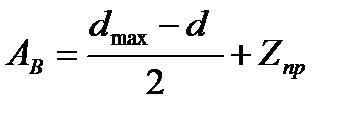

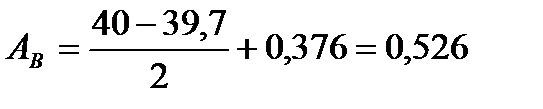

Толщину слоя Ав, который необходимо нанести на изношенную поверхность вала, определяют с учётом износа детали и припуска на последующую обработку Zпр:

где dmax – наибольший диаметр шкива, мм; d – диаметр изношенного шкива, мм. Припуск рассчитывается по формуле:

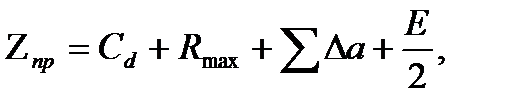

где Сd – дефектный слой, мм; Rmax – наибольшая высота микронеровностей после обработки, мм; åΔа – компенсация пространственных отклонений, мм; Е – погрешность установки детали при обработке, мм.

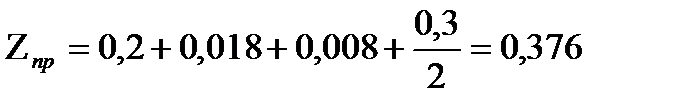

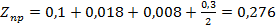

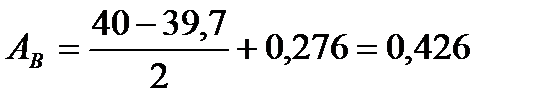

Расчет для наплавки под слоем флюса:

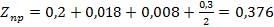

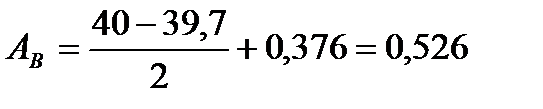

Расчет для напекания металлических порошков:

Расчет для электроконтактной приварки ленты:

ВЫБОР РАЦИОНАЛЬНОЙ ТЕХНОЛОГИИ ВОССТАНОВЛЕНИЯ ДЕТАЛИ

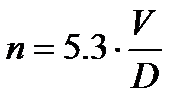

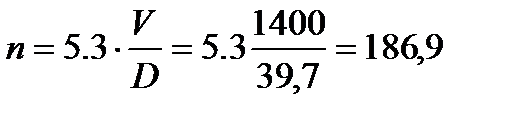

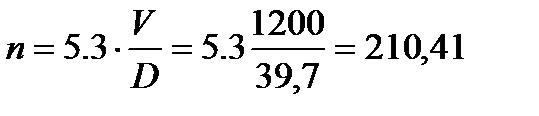

С учётом того, что затраты на материалы составляют незначительную часть, а накладные расходы обычно принимаются в процентах к заработной плате, то целесообразность применения той или иной технологии определена в данном курсовом проекте по минимуму величины заработной платы. Для расчета затрат на восстановление рекомендуется использовать зависимости в следующем порядке: Н – 1 – 2 – 3 – 4 – 9 Ч – 1 – 2 – 3 – 4 – 9 О – 1 – 2 – 3 – 4 – 9 Частота вращения детали, об/мин:

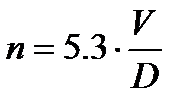

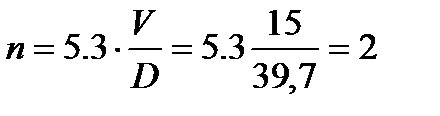

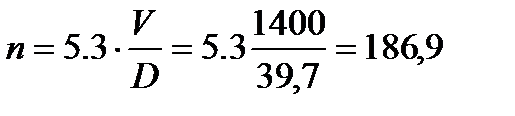

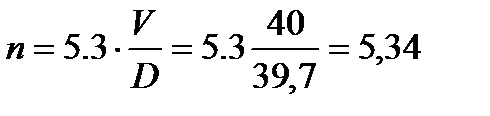

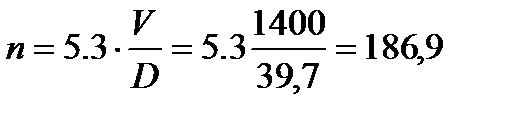

где V – скорость вращения детали, м/ч; D – диаметр детали, мм.

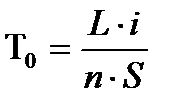

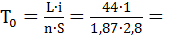

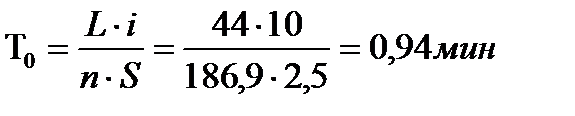

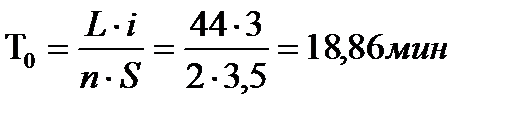

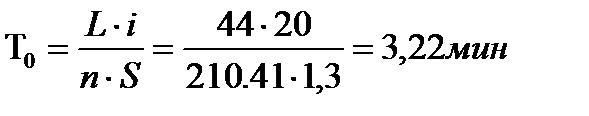

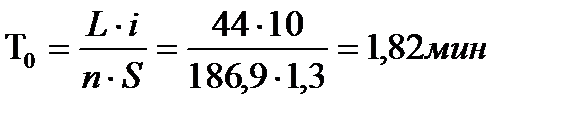

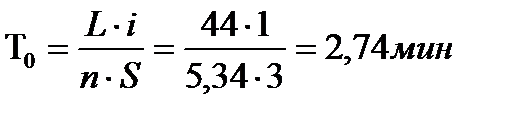

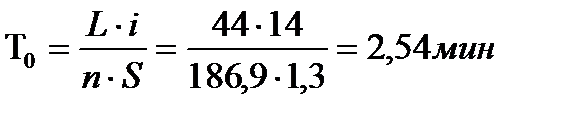

Основное время на выполнение операции, мин.:

где L – длина восстанавливаемой поверхности, мм; i – число проходов; S – продольная подача, мм/об.

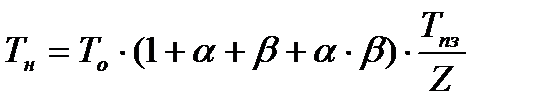

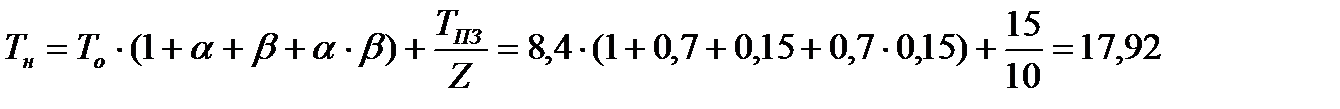

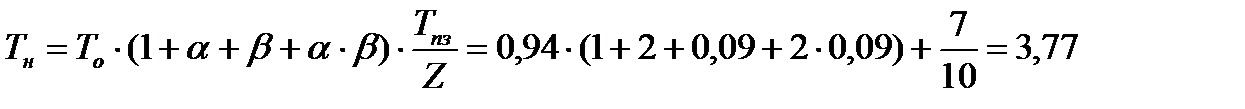

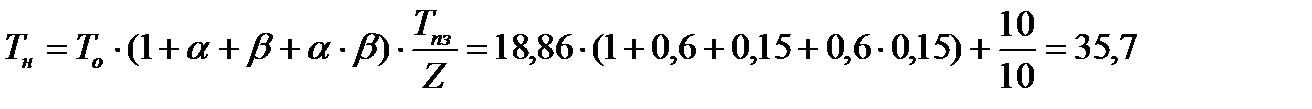

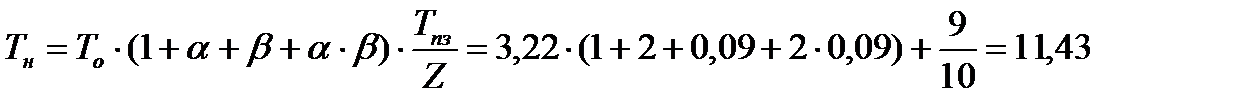

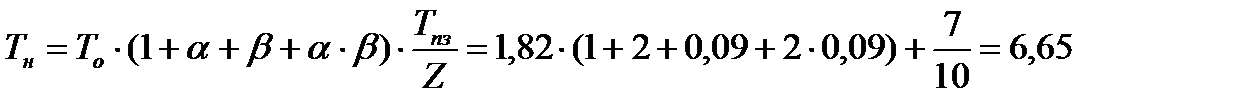

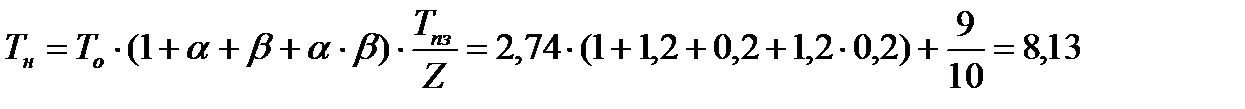

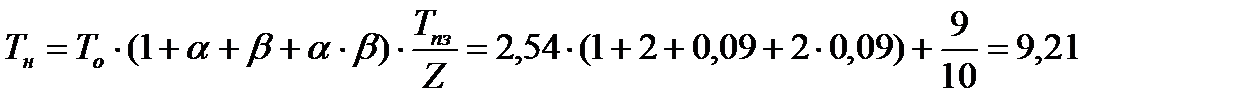

Техническая норма времени, мин.:

где α – доля вспомогательного времени, мин.; β – доля дополнительного времени, мин.; Тпз – подготовительно-заключительное время, мин.; Z – число деталей в партии, шт.

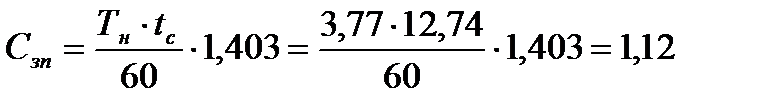

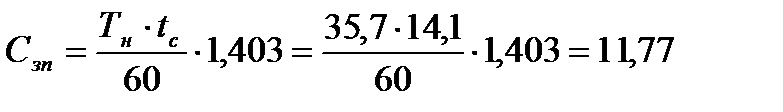

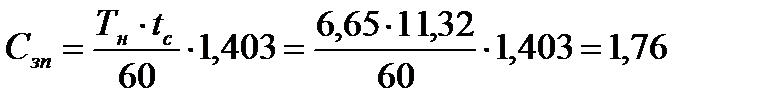

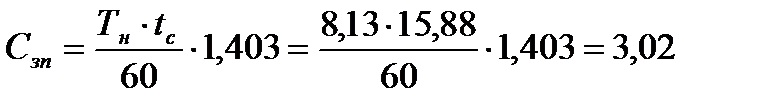

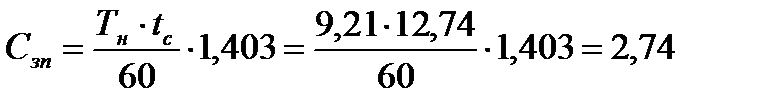

Затраты на заработную плату, руб.:

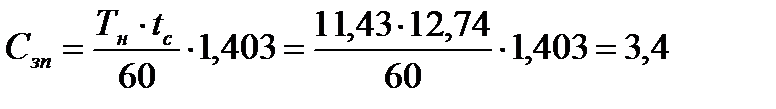

где Тн – техническая норма времени, мин.; tс – тарифная ставка соответствующего разряда работы, руб./ч.

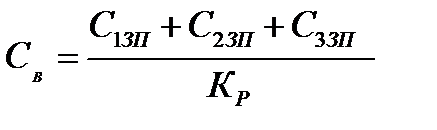

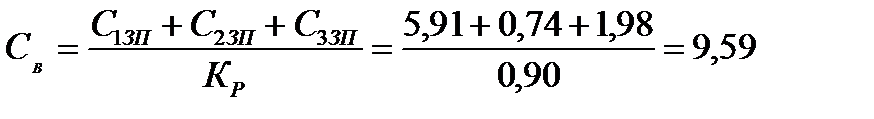

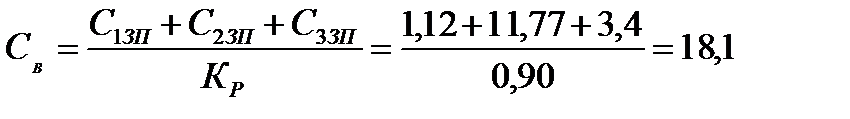

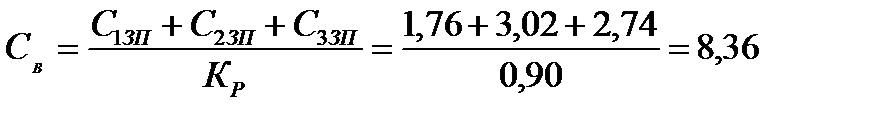

Суммарные затраты на восстановление детали, руб.:

где С1ЗП, С2ЗП, С3ЗП – затраты на заработную плату по операциям, руб.; КР – коэффициент, учитывающий ресурс восстановленной детали.

Наплавка под слоем флюса

Наплавка:

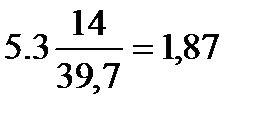

где V – скорость вращения детали, 14 м/ч; D – диаметр детали, 39,7 мм.

где L – длина восстанавливаемой поверхности, 44 мм; i – число проходов, 1; S – продольная подача, 2,8 мм/оборот.

где α – доля вспомогательного времени, 0,7 минут; β – доля дополнительного времени, 0,15 минут; Тпз – подготовительно- заключительное время, 15 минут;

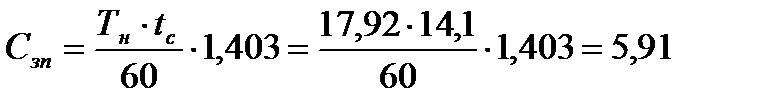

где tС – тарифная ставка соответствующего разряда работы, tc=14,1 руб./ч.

Черновая обработка:

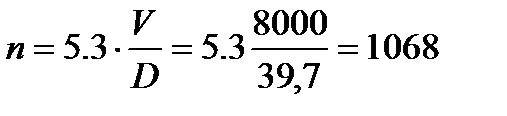

где V – скорость вращения детали, 8000 м/ч D – диаметр детали, 39,7 мм.

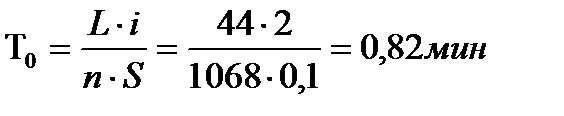

где L – длина восстанавливаемой поверхности, 44 мм; i – число проходов, 2; S – продольная подача, 0,1 мм/об.

где α – доля вспомогательного времени, 1,7 минут; β – доля дополнительного времени, 0,08 минут; Тпз= 7 мин;

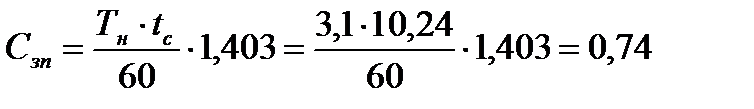

где tС – тарифная ставка соответствующего разряда работы, tc=10,24 руб./ч.

Окончательная обработка - шлифование:

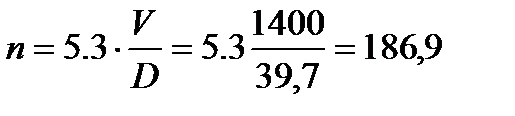

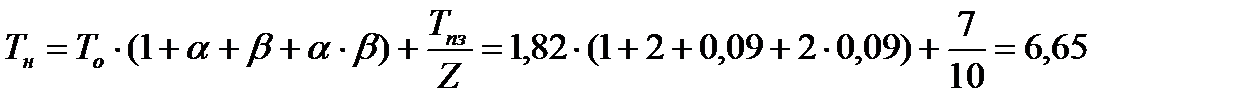

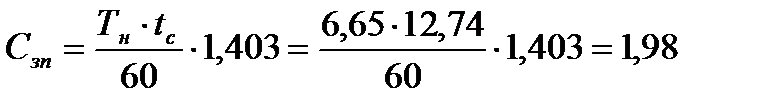

где V – скорость вращения детали, 1400 м/ч D – диаметр детали, 39,7 мм.

где L – длина восстанавливаемой поверхности, 44 мм; i – число проходов, 10; S – продольная подача, 1,3 мм/оборот.

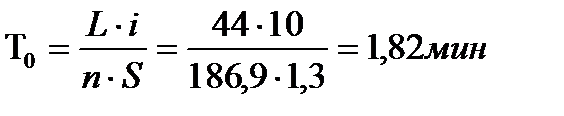

где α – доля вспомогательного времени, 2 минут; β – доля дополнительного времени, 0,09 минут; Тпз= 7 мин;

где tС – тарифная ставка соответствующего разряда работы, tc=12,74 руб./ч.

Суммарные затраты на восстановление детали, руб.:

5.2. Электроконтактное напекание металлических порошков:

Предварительная обработка - шлифование:

где V – скорость вращения детали, 1400 м/ч D – диаметр детали, 39,7 мм.

где L – длина восстанавливаемой поверхности, 44 мм; i – число проходов, 10;

S – продольная подача, 2,5 мм/оборот.

где α-доля вспомогательного времени, 2 минут; β-доля дополнительного времени, 0,09 минут; Тпз= 7 мин;

где tС – тарифная ставка соответствующего разряда работы, tc=12,74 руб./ч.

Напекание:

где V – скорость вращения детали, 15м/ч; D – диаметр детали, 39,7 мм.

где L – длина восстанавливаемой поверхности, 44 мм; i – число проходов, 3; S – продольная подача, 3,5 мм/оборот.

где α – доля вспомогательного времени, 0,6 минут; β – доля дополнительного времени, 0,15 минут; Тпз= 10 мин;

где tС – тарифная ставка соответствующего разряда работы, tc=14,1 руб./ч.

Окончательная обработка – шлифование:

где V – скорость вращения детали, 1200 м/ч D – диаметр детали, 39,7 мм.

где L – длина восстанавливаемой поверхности, 44 мм; i – число проходов, 20; S – продольная подача, 1,3 мм/оборот.

где α – доля вспомогательного времени, 2 минут; β – доля дополнительного времени, 0,09 минут; Тпз= 9 мин;

где tС – тарифная ставка соответствующего разряда работы, tc=12,74 руб./ч.

Суммарные затраты на восстановление детали, руб.:

5.3. Электроконтактная приварка лент:

Предварительное шлифование:

где V – скорость вращения детали, 1400 м/ч D – диаметр детали, 39,7 мм.

где L – длина восстанавливаемой поверхности, 44 мм; i – число проходов, 10; S – продольная подача, 1,3 мм/оборот.

где α – доля вспомогательного времени, 2 минут; β – доля дополнительного времени, 0,09 минут; Тпз= 7 мин;

где tС – тарифная ставка соответствующего разряда работы, tc=11,32 руб./ч.

Приварка лент:

где V – скорость вращения детали,40м/ч; D – диаметр детали, 39,7 мм.

где L – длина восстанавливаемой поверхности, 44 мм; i – число проходов, 1; S – продольная подача, 3 мм/оборот.

где α – доля вспомогательного времени, 1,2 минут; β – доля дополнительного времени, 0,2 минут; Тпз= 9 мин;

где tС – тарифная ставка соответствующего разряда работы, tc=15,88 руб./ч.

Окончательная обработка - шлифование:

где V – скорость вращения детали, 1400 м/ч D – диаметр детали, 39,7 мм.

где L – длина восстанавливаемой поверхности, 44 мм; i – число проходов, 14; S – продольная подача, 1,3 мм/оборот.

где α – доля вспомогательного времени, 2 минут; β – доля дополнительного времени, 0,09 минут; Тпз= 9 мин;

где tС – тарифная ставка соответствующего разряда работы, tc=12,74 руб./ч.

Суммарные затраты на восстановление детали, руб.:

Фамилия И.О. студента: Манаева Кристина Константиновна № группы 447 Исходные данные для расчета: Диаметр детали, мм 39,7 Длина поверхности, мм 22

Износ поверхности детали, мм 0,3 Содержание углерода, % 0,5 Твердость, ед. HRC 45 Количество деталей в партии, шт 10

Таблица 5.1 – Бланк для расчета затрат на восстановление детали

Следовательно, для восстановления детали электроконтактным напеканием металлических порошков необходимо потратить – 18,1 руб., для восстановления наплавкой под слоем флюса – 9,59 руб., для восстановления электроконтактной приваркой ленты – 8,36 руб. Сравнивая величины затрат по каждому способу восстановления выбираем способ восстановления, являющийся наиболее дешёвым, то есть восстановление электроконтактной приваркой ленты.

ЗАКЛЮЧЕНИЕ

В данном курсовом проекте были приняты рациональные схема разборки и технология восстановления изношенной поверхности вала в сопряжении с подшипниками. Принятая схема разборки приводит кратчайшую последовательность разделения деталей подшипникового узла привода куттера, при этом, используются самые простые инструменты, такие как, гаечный ключ, вороток, съёмник, шпилечный ключ. Рациональная технология восстановления поверхности вала под подшипники была продиктована производственными обстоятельствами выполнения ремонтных работ: на ремонтном участке имеются установки для наплавки под слоем флюса, напекания металлических порошков и электроконтактной приварки ленты. Рациональным, с экономической точки зрения, оказалось электроконтактная приварка ленты. Принятая ремонтная технология обеспечивает восстановление вала с применением минимального количества оборудования и технологической оснастки. Целесообразность применения электроконтактной приварки ленты была определена в курсовом проекте по величине заработной платы, а также по трудоёмкости использования. Из всех трёх видов ремонтных работ только у выбранной технологии трудоёмкость и заработная плата оптимальны. Исходя из принятых схемы разборки и технологии восстановления вала, была составлена технологическая документация в виде маршрутной карты (МК) и карты эскизов механической обработки.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Батищев А.Н. и др. Монтаж, эксплуатация и ремонт технологического оборудования перерабатывающих отраслей АПК. Справочник. М.: Информагротех, 1997.

2. Борисенко В. А., Барышников С. А., Белоглазов Н. С. «Монтаж, эксплуатация и ремонт технологического оборудования. Методические указания к выполнению курсового проекта» // Челябинск: ЧГАА, 2014. 3. Воловик Е.Л. Справочник по восстановлению деталей. - М.: Колос, 1981. – 351 с., ил. 4. Зубарев Ю. М. «Специальные методы обработки заготовок в машиностроении» // Лань, 2015. 5. Тарасенко С.С., Владимиров Н.П. «Современная технология мукомольного производства» // Оренбургский государственный университет, 2011. 6. «Установка УД-209» [Электронный ресурс]. Доступ из Интернета: https://helpiks.org/1-47284.html 7. Волков Ю. С. «Электрофизические и электрохимические процессы обработки материалов» // Лань[https://e.lanbook.com], 2016. 8. «Электроконтактная приварка металлических покрытий» [Электронный ресурс]. Доступ из Интернета: https://studopedia.su/1_21029_ elektrokontaktnaya-privarka-metallicheskih-pokritiy.html

|

|||||||||||||||

|

Последнее изменение этой страницы: 2021-06-14; просмотров: 52; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.80.187 (0.082 с.) |

(4.1)

(4.1) (4.2)

(4.2) мм,

мм, мм.

мм. мм,

мм, мм.

мм. мм,

мм, мм.

мм. (5.1)

(5.1) (5.2)

(5.2) (5.3)

(5.3) (5.4)

(5.4) (5.5)

(5.5) =

=  об/мин

об/мин 8,4 мин

8,4 мин мин

мин руб.

руб. об/мин

об/мин

мин

мин руб.

руб. об/мин

об/мин

мин

мин руб.

руб. руб.

руб. об/мин

об/мин

мин

мин руб.

руб. об/мин

об/мин

мин

мин руб.

руб. об/мин

об/мин

мин

мин руб.

руб. руб.

руб. об/мин

об/мин

мин

мин руб.

руб. об/мин

об/мин

мин

мин руб.

руб. об/мин

об/мин

мин

мин руб.

руб. руб.

руб.