Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Ассортимент выпускаемой продукцииСтр 1 из 9Следующая ⇒

Характеристика предприятия

Компания ООО «РосТурПласт» (ООО «РТП») была основана в 2005 году, как производственная компания по выпуску полимерных труб и фитингов для нужд Российского и зарубежных рынков. Завод компании находится в Московской области, Егорьевском районе, д.Лелечи д. 47, где в 2005 году был построен первый цех и установлена первая очередь современного европейского оборудования для производства полимерных труб и фитингов. Все технические специалисты завода ООО «РосТурПласт» (ООО «РТП») прошли подготовительные и обучающие курсы в Европе на заводах поставщиков оборудования и получили соответствующие сертификаты качества, также были приглашены зарубежные специалисты в данной области для работы на заводе. В производстве нашей продукции используются только лучшие исходные материалы, соблюдаются высочайшие стандарты производства и контроля качества продукции. Ассортимент выпускаемой продукции - Трубы канализационные и фасонные части к ним из полипропилена для систем внутренней канализации диаметром 32-110 мм., - Трубы и фасонные части из полипропилена для систем наружной канализации диаметром 110-200 мм., - Трубы напорные из полиэтилена ПЭ63, ПЭ80, ПЭ100 диаметром 20-63 мм., - Детали соединительные компрессионного типа из полипропилена номинальным диаметром от 20 до 110 мм., - Трубы напорные из полипропилена рандом сополимера PP-R номинальным диаметром от 20 до 160 мм и соединительные детали к ним из полипропилена PP-R - Трубы напорные из полипропилена, армированные алюминиевой фольгой (РР-R/AL/РР-R), номинальным диаметром от 20 до 63 мм., - Трубы напорные из полипропилена армированные, стекловолокном (PP-R/PP-R GF/PP-R), номинальным диаметром от 20 до 110 мм. - Трубы PERT из термостойкого полиэтилена номинальным диаметром от 16 до 20 мм Сырье, поступающее в производство На сегодняшний день, заменой металлопластиковым трубам являются трубы из сшитого полиэтилена (PEX) и трубы из полиэтилена повышенной термостойкости (PE-RT). До недавнего времени, при производстве труб для систем «теплый пол» применялся, в основном, сшитый полиэтилен PEX. При всех весомых преимуществах труб из данного материала, он обладает значительным недостатком – невозможна вторичная переработка.

C появлением на рынке нового экологичного материала - термостабильного полиэтилена PE-RT (тип II), популярность PEX-трубопроводов стала снижаться. И это не удивительно: при более низкой стоимости погонного метра трубы PE-RT, ее технические характеристики практически не уступают трубе из сшитого полиэтилена. Более того, трубы PE-RT технологичнее в производстве, т.к. сырье имеет неограниченный срок годности, допускается вторичная переработка сырья, нет необходимости промывки линейным полиэтиленом экструдеров во время технологических остановок. Полиэтилен повышенной термостойкости PE-RT – это этилен-октеновый сополимер, обладающий уникальной молекулярной структурой с контролируемым распределением боковых цепей, что позволяет достичь высоких показателей сопротивления гидростатическому напряжению в широком интервале температур эксплуатации (от –50 до +95 °C).

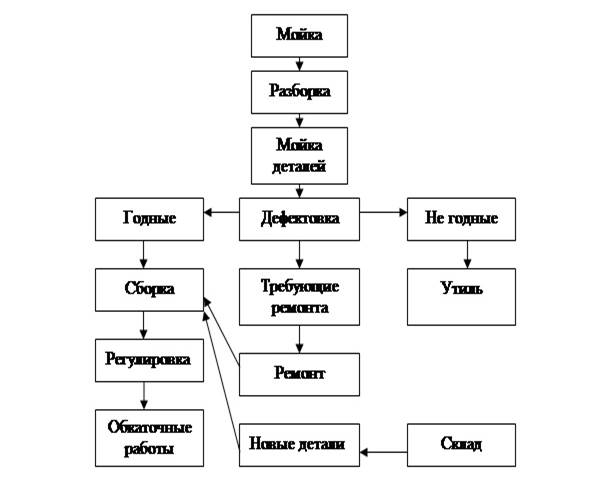

Схема технологического процесса производства

Подготовка к монтажным работам Своевременная подготовка монтажных работ и правильная организация их производства обеспечивают максимальную производительность труда, сокращение сроков продолжительности монтажа оборудования и высокое качество монтажных работ. При большом объеме монтажных работ специализированная проектная организация разрабатывает проект организации монтажа. Поэтому, прежде чем приступить к монтажу, необходимо детально ознакомиться с проектом и, в первую очередь, с проектными материалами: монтажным проектом, проектом организации монтажных работ, сметной документацией, технической документацией на оборудование, рабочими и установочными чертежами, спецификациями. Эти материалы необходимо проверить с целью выявления их полноты и достаточности для производства монтажных работ. К началу производства монтажных работ необходимо осуществить организационно-техническую подготовку, включающую: − организацию складов, открытых площадок для хранения и укрупнительной сборки технологического оборудования, узлов трубопроводов и металлоконструкций; − сооружение постоянных или временных подъездных путей, обеспечивающих нормальную подачу оборудования, конструкций и материалов в монтажную зону;

− прокладку внешних сетей для подвода к строящемуся объекту электроэнергии, воды, пара, сжатого воздуха, необходимых для производства монтажных работ; − разработку графиков производства монтажных работ и передачи в монтаж оборудования; − возведение необходимых для монтажных работ временных сооружений, производственных и бытовых помещений. Временные мастерские для изготовления непоставляемого оборудования (каркасы, трубопроводы и др.) и обеспечения ремонта оборудования, монтажных приспособлений и инструментов создаются в соответствии с указаниями проекта производства монтажных работ. По окончании устройства складов, навесов, площадок, временных мастерских и организации монтажной площадки выполняют следующие работы: − приемку оборудования и организацию его хранения; − приемку строительных работ объекта для производства монтажных работ; − проведение разметочных работ; − распаковку оборудования, общий просмотр его и проверку комплектности; − ревизию оборудования (разборка и сборка оборудования с промывкой и прочисткой деталей) – ее проводят в том случае, если обнаружены дефекты заводского изготовления и сборки, если оборудование было ранее демонтировано, если оборудование пролежало на складе более года; − частичное оснащение оборудования – комплектовка его изделиями и пригонку их (патрубки, коробки, ограждения и др.); − сборку отдельных узлов оборудования (например, секций станины, норийных труб, вентиляционных трубопроводов); − выборочную проверку оборудования на холостом ходу от временных электродвигателей; − изготовление приспособлений и оснастки, предусмотренных проектом производства монтажных работ. Фундаменты под оборудования Фундамент – монолитное сооружение под машиной или аппаратом, предназначенное для передачи грунту давления, производимого массой машины или аппарата и силами, возникающими при их работе. Фундамент жестко связан с установленным на нем оборудованием и придает дополнительную жесткость и устойчивость. Фундамент состоит из двух частей: нижней – подушки и верхней – собственно фундамента. В качестве материала для подушки фундамента применяют: – бутовый камень, укладывают на цементном растворе, состоящем из одной части цемента и двух частей песка (по объему); – бетон, состоящий из одной части цемента, двух частей песка и четырех частей щебня (по объему). Материалом для фундамента служат нормально обожженный, не имеющий трещин и деформаций кирпич и бетон, состоящий из одной части цемента, двух частей песка и четырех частей щебня (по объему). Фундаменты изготавливают на основании чертежей, которые разработаны заводом-изготовителем оборудования. Они состоят из планов и разрезов фундамента и содержат расчет его массы. В чертежах конкретизированы конструкции фундамента, расчеты его устойчивости, а также привязки к строительным конструкциям. При постройке фундамента следует не допускать превышение допустимого давления на грунт, так как это приводит к оседанию и деформации фундамента. Чтобы снизить нагрузки на грунт делают подушку, тем самым увеличивая площадь основания фундамента.

Если грунт выдерживает нагрузку, то работа по устройству подушки под фундамент сводится к ее планировке.

Испытание машин. При испытании вхолостую вначале каждую машину подвергают пробному пуску, при котором производят наладку и регулирование взаимодействия ее частей и узлов на холостом ходу. Затем машину испытывают с постепенно увеличивающейся нагрузкой, одновременно проверяя соответствие ее фактических характеристик нормам, указанным в паспорте машины, техническим условиям или стандартам. Перед пробным пуском машины необходимо: - проверить правильность взаимного положения и крепления деталей и узлов, составляющих машины, а для автоматов - также действие рабочих органов в соответствии с циклограммой; - тщательно очистить и заполнить соответствующей смазкой смазочные устройства и коробки для масла; прокручивать перед пуском легкие и средние машины вручную на один рабочий цикл, чтобы убедиться в отсутствии местных заеданий, касаний движущихся деталей машины между собой и с окружающими предметами; - проверить величину мертвых ходов и узлов, совершающих возвратно-поступательное движение; для этого покачивают детали вручную, а в точных механизмах мертвые ходы замеряют специальными инструментами; - установить и проверить все ограждения, натяжные и предохранительные устройства, нагревательные приборы, реле, автоматические выключатели и т. п.; - производить первый пуск машины вхолостую с освобождением ее от всякой нагрузки, предупредив ремонтный и монтажный персонал о пуске машины; - производить первоначальный пуск машины короткими включениями и, если во время их обнаружатся существенные недостатки ремонта или монтажа, немедленно ее остановить; пуск машин, имеющих привод с регулированием частоты вращения, следует начинать с наименьшей частотой. При работе машины вхолостую выявляют: - общий характер работы (спокойный, без толчков, ударов и вибраций); - нагрев подшипников, направляющих и других трущихся частей; - биение валов, шкивов, зубчатых колес и др.; - работу зубчатых зацеплений и других передач; - правильность посадки на валу муфт, шкивов, зубчатых колес, подшипников качения и др.; - соответствие направления вращения и числа оборотов паспорт-рым данным. Эти основные требования, общие для различных типов машин, могут быть дополнены специальными техническими требованиями, относящимися к данной машине и указанными в технической документации.

После окончания обкатки машину останавливают, вскрывают подшипники и другие трущиеся узлы, а также места с минимальными зазорами между движущимися и неподвижными деталями и проверяют нет ли следов трения, задиров и др. Выявленные дефекты устраняют, машину собирают и регулируют, после чего ее подвергают техническим испытаниям. Для этого машину включают в работу с полной проектной нагрузкой, по достижении которой проверяют основные показатели работы машины: производительность, качество продукции и др. Общие положения о сборочных процессах Сборка является заключительным этапом в производстве машиностроительных изделий и представляет собой большой комплекс слесарных, сборочных, поверочных и окрасочных работ. Технологическим процессом сборки называют совокупность технологических операций по подготовке деталей к сборке, установке их в требуемое взаимно ориентированное положение и соединению (фиксацию) деталей, узлов, агрегатов в определенной последовательности для получения готового изделия, удовлетворяющего установленным требованиям. Исходные предметы труда: элементы конструкции сборочной единицы (детали, узлы, агрегаты, болты, шайбы, гайки, винты, заклепки и т.п.). Конечный предмет труда: сборочная единица, включающая все входящие элементы конструкций, соединенные в соответствии с чертежом. Сборные изделия отличаются большим разнообразием служебного назначения, обеспечиваемым использованием различных физических эффектов и явлений – механических, гидравлических, аэродинамических, электромагнитных, электрических, оптических, электронных и т.п. Это и определяет разнообразие конструктивно-технологических свойств сборочных единиц и входящих в них элементов конструкции, влияющих на содержание технологического процесса сборки. Сложность структуры – состава и взаимосвязи элементов конструкций сборного изделия – определяет иерархический характер технологического процесса, отображаемый в виде схемы сборки изделия. Основными структурными компонентами технологического процесса сборки изделия являются этапы и сборочные операции. Этап – законченная часть технологического процесса сборки изделия или его составной части, выделяемая в соответствии со схемой сборки. Технологическая операция сборки представляет собой законченную часть процесса, выполняемую непрерывно над одной сборочной единицей или совокупностью одновременно собираемых единиц (узлов, деталей), одним или группой (бригадой) рабочих на одном рабочем месте. Сборочная операция – это технологическая операция установки и образования соединений составных частей заготовки или изделия. Она, как и в других технологических процессах машиностроительного производства, является основным структурным элементом технологического процесса, соответствующим определенному изменению свойств предмета труда с использованием конкретного физического, химического или иного эффекта и определенных средств технологического оснащения. Однако при некоторых организационных формах сборки сборочный процесс может в явной форме на операции не расчленяться (например, при стационарной однобригадной сборке).

Применительно к отдельному входящему элементу конструкции сборочной единицы основные операции сборки разделяются на этапы установки и соединения. Этап установки включает в себя перемещение элемента конструкции и базирование, обеспечивающее с заданной точностью его требуемое ориентированное положение относительно других элементов конструкции сборочной единицы. Этап соединения включает в себя операции, связанные с образованием контуров соединений, заданных в конструкторской документации. Конкретное содержание операций соединения зависит от вида соединений, применяемых средств технологического оснащения, уровня механизации и автоматизации, организации производства и т.п. Чистота деталей и узлов – одно из условий достижения высокого качества функционирования собранного изделия. Опилки, мельчайшие кусочки стружки, частицы абразива или остатки обтирочных материалов, оказываясь в полостях или каналах деталей, могут впоследствии при работе изделия попадать со смазкой в зазоры подвижных соединений и вызывать их интенсивный износ, задиры и, как следствие, приводить к потере работоспособности или катастрофам. Такие случаи особенно опасны для авиационной и ракетно-космической техники. Для предотвращения этих ситуаций детали и узлы в процессе сборки проходят операции очистки и мойки. Они достаточно трудоемки, и на их выполнение расходуется до 10% времени, затрачиваемого на изготовление. Очистка от слоя антикоррозионной смазки, твердых загрязнений может быть осуществлена механическим путем, с помощью приводных и ручных щеток, с последующей мойкой и обдувкой сжатым воздухом. Для мойки деталей используют различные способы: - химический (мойка с окунанием и струйная с применением органических растворителей): - электрохимический (в спокойном или принудительно возбуждаемом электролите); - ультразвуковой. Большую роль в обеспечении чистоты деталей и узлов на сборке играет обдувка их сжатым воздухом, которую целесообразно проводить перед каждой сборочной операцией. Требования к электробезопасности Требования электробезопасности на рабочем месте обязательны к соблюдению всеми организациями, где установлено электрическое оборудование. Ведь любой простой прибор может вызвать поражение работника электрическим током, не говоря о сложной промышленной технике, неправильная эксплуатация которой часто приводит к серьезным травмам. Электробезопасность – это комплекс мер и действий, ориентированных на минимизацию риска причинения вреда электротоком, а также магнитным и электрическим полями или статическим электричеством. Если причинение такого вреда по объективным причинам предотвратить не удалось, система мер по электробезопасности обязана давать максимальное сокращение его последствий. Состав этого комплекса зависит от особенностей технологического цикла конкретного предприятия и установленного оборудования. Общие требования электробезопасности: нормативная база Базовые нормативы для этой важной области утверждены на федеральном уровне. Основные требования по электробезопасности при эксплуатации оборудования определены следующими правовыми документами: - правила технической эксплуатации производственного электрооборудования (ПТЭЭП), которые утверждены приказом Минэнерго от 13.01.2003 N 6; - правила по охране труда работников при работе с электрооборудованием, утвержденные приказом Минтруда от 24.07.2013 N 328н; - правила устройства электроустановок (ПУЭ). При использовании этого документа важно проверить актуальность издания. Сейчас в качестве последней его версии применяют седьмое издание; - другие нормативные документы. В соответствии с этими правовыми актами, а также статьей 212 действующего Трудового кодекса РФ основной объем ответственности за выполнение нормативов по организации требуемого уровня электробезопасности персонала возлагается на работодателя. Однако он может делегировать свои полномочия в этой области, включая контроль требований электробезопасности, ответственному сотруднику, который прошел спецподготовку и имеет нужные навыки и знания, либо профильному подразделению, действующему на предприятии. Система мер по обеспечению электробезопасности Важно, чтобы меры для сохранения здоровья сотрудников компании имели систематический характер, который гарантирует долгосрочный эффект при достижении цели. Поэтому система реализуемых мер и правила электробезопасности на производстве должны осуществляться одновременно по нескольким направлениям, включая: - соблюдение требований законодательства в сфере работы с электроустановками. - организация корректной эксплуатации электрооборудования в рамках технологического цикла предприятия; - предоставление личных защитных средств работникам, которые подвержены риску поражения электрическим током; - реализация организационных мер, гарантирующих требуемый уровень безопасности работы персонала; - своевременную организацию подготовки работников и контроль получения ими необходимых навыков и знаний; - другие меры.

Список литературы 1 Бершев Е.Н., Смирнов Г.П. Нетканые текстильные полотна: Справочное пособие. – М.: Легпромбытиздат, 1987 -400 с. 2 Горчакова В.М., Сергеенков А.П., Волощик Т.Е. Оборудование для производства нетканых материалов. Учебник – М.: МГТУ им. А.Н. Косыгина, 2016 – 200 с. 3 Жоховский В.В., Марасулов Ш.Р. Монтаж машин хлопкопрядильного производства. – М.: «Легкая индустрия», 1972 – 326 с. 4 Иванов И.С. Технология машиностроения: Учеб. пособие. – М.: ИНФРА-М, 2014. – 192 с. 5 Ивочкин А.И., Комаров Б.А., Гирусов В.К. Монтаж оборудования предприятий текстильной промышленности: Учеб. для сред. ПТУ – М.: Высшая школа, 1986. – 239 с. 6 Косилова А.Г., Мещеряков Р.К. Справочник технолога-машиностроителя. В 2-х т. Т. 2— 4-е изд., перераб. и доп.— М.: Машиностроение, 1985. 496 с. 7 Феофанов А.Н., Схиртладзе А.Г. Организация ремонтных, монтажных и наладочных работ по промышленному оборудованию В 2-х т. –Издательский центр «Академия», 2018. – 240с. 8 Худых М.И. Ремонт и монтаж оборудования текстильной и легкой промышленности. Учебник – М.: Легпромбытиздат, 1987 – 170 с 8 Худых М.И. Ремонт оборудования прядильного производства: Учеб. для средн. спец. учебн. завед. – 2-е издание. М.: Легпромбытиздат, 1986 –272с. 9. Методические рекомендации по выполнению курсовых и дипломных проектов в ГАПОУ МО «Егорьевский техникум» 2016 года. Интернет ресурсы 1 https://ru.wikipedia.org/wiki/Нетканые_текстильные_материалы 2 http://www.otkani.ru/textile/moldedfabric/1.html

Характеристика предприятия

Компания ООО «РосТурПласт» (ООО «РТП») была основана в 2005 году, как производственная компания по выпуску полимерных труб и фитингов для нужд Российского и зарубежных рынков. Завод компании находится в Московской области, Егорьевском районе, д.Лелечи д. 47, где в 2005 году был построен первый цех и установлена первая очередь современного европейского оборудования для производства полимерных труб и фитингов. Все технические специалисты завода ООО «РосТурПласт» (ООО «РТП») прошли подготовительные и обучающие курсы в Европе на заводах поставщиков оборудования и получили соответствующие сертификаты качества, также были приглашены зарубежные специалисты в данной области для работы на заводе. В производстве нашей продукции используются только лучшие исходные материалы, соблюдаются высочайшие стандарты производства и контроля качества продукции. Ассортимент выпускаемой продукции - Трубы канализационные и фасонные части к ним из полипропилена для систем внутренней канализации диаметром 32-110 мм., - Трубы и фасонные части из полипропилена для систем наружной канализации диаметром 110-200 мм., - Трубы напорные из полиэтилена ПЭ63, ПЭ80, ПЭ100 диаметром 20-63 мм., - Детали соединительные компрессионного типа из полипропилена номинальным диаметром от 20 до 110 мм., - Трубы напорные из полипропилена рандом сополимера PP-R номинальным диаметром от 20 до 160 мм и соединительные детали к ним из полипропилена PP-R - Трубы напорные из полипропилена, армированные алюминиевой фольгой (РР-R/AL/РР-R), номинальным диаметром от 20 до 63 мм., - Трубы напорные из полипропилена армированные, стекловолокном (PP-R/PP-R GF/PP-R), номинальным диаметром от 20 до 110 мм. - Трубы PERT из термостойкого полиэтилена номинальным диаметром от 16 до 20 мм

|

|||||||||

|

Последнее изменение этой страницы: 2021-06-14; просмотров: 97; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.211.66 (0.05 с.) |