Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Процесс торможения колесных машин и факторы, определяющие его стабильностьСтр 1 из 8Следующая ⇒

ПРОЦЕСС ТОРМОЖЕНИЯ КОЛЕСНЫХ МАШИН и факторы, определяющие его стабильность 1.1. Классификация тормозов и основные требования к тормозным устройствам. Исполнительные механизмы тормозных устройств – тормоза классифицируют по следующим признакам: 1. По конструктивному исполнению рабочих элементов различают тормоза колодочные – с рабочим элементом в виде колодки, взаимодействующей с наружной или внутренней поверхностью тормозного барабана; ленточные – с рабочим элементом в виде гибкой ленты, взаимодействующей с тормозным барабаном; дисковые – с рабочим элементом в виде целых дисков или отдельных сегментных колодок; конические – с рабочим элементом в виде конуса (последние две конструктивные разновидности тормозов объединяются в одну группу тормозов с замыкающим усилием, действующим вдоль оси тормозного вала, – в группу тормозов с осевым нажатием); рельсовые – с рабочим элементом, взаимодействующим с плоскостью рельса, по которому перемещается машина, или со специальной направляющей. 2. По характеру приводного усилия тормоза разделяют на нормально закрытые, замыкающиеся под действием постоянной силы (усилия пружины, веса замыкающего груза и др.) при выключенном приводе, а размыкающиеся при включении привода; нормально открытые – замыкающиеся при включении привода, а размыкающиеся под действием размыкающего усилия; комбинированные – работающие в нормальных условиях эксплуатации как тормоза нормально открытые, а в аварийных условиях как тормоза нормально закрытые. 3. По принципу действия различают тормоза автоматические, нормально закрытые, замыкающиеся при отключении двигателя механизма, на котором установлен тормоз, или при срабатывании элементов защиты, и управляемые, замыкающиеся или размыкающиеся при воздействии обслуживающего персонала на орган управления тормозом. 4. По назначению тормоза разделяют на стопорные, которые останавливают механизм, и ограничивающие скорость движения в определенных пределах в течение всего периода работы соответствующего исполнительного механизма (спускные тормоза и регуляторы скорости). При эксплуатации различают служебные (рабочие) и экстренные (аварийные или предохранительные) торможения. Служебные торможения обеспечивают преднамеренную остановку и регулирование скорости машины или механизма при нормальных условиях эксплуатации. Экстренные торможения, служащие для предотвращения аварии или наезда, производятся внезапно, без предварительного снижения скорости, с максимальным замедлением. При эксплуатации самоходных транспортных средств число экстренных торможений не превышает 5–10 % от общего числа торможений. Интенсивность экстренных торможений составляет более 150 % от интенсивности служебных торможений.

К тормозным устройствам предъявляются следующие основные требования: высокая надежность и стабильность действия; достаточный тормозной момент для заданных условий работы; плавность торможения; быстрое замыкание и размыкание тормозов; прочность и долговечность элементов; простота конструкции, определяющая малую стоимость изготовления; удобство осмотра, регулирования и замены износившихся деталей; устойчивость регулирования; минимальный износ трущихся элементов; температура поверхности трения, в процессе работы, не должна превышать предельную, установленную для устройств данного типа при данном фрикционном материале; минимальные габаритные размеры и масса. Критерии оценки эффективности торможения и Фрикционные пары тормозных устройств Выводы по третьему разделу Проблема торможения становится особенно актуальной в связи с развитием и совершенствованием транспортных, транспортирующих, грузоподъёмных и других машин и механизмов, что неразрывно связано с постоянным ростом их мощности и скорости движения. Эффективность торможения, определяемая энергоёмкостью тормозных устройств, временем торможения и величиной тормозного пути, зависит, прежде всего, от реализуемого во фрикционной паре коэффициента трения, на величину которого оказывает влияние множество факторов детерминированного и случайного характера. К ведущим из них, как показывает практика, следует отнести нагрузку, материалы фрикционной пары, скорость скольжения и температурный режим в зоне контакта. В качестве тормозных колодок для работы по ковкому железу, чугуну или стали (тормозные барабаны и шкивы, ходовые колеса тормозных осей рельсовых экипажей) использовались в разное время различные материалы: дерево (дуб, липа - вдоль и поперек волокон), кожа, ковкое железо, сталь, чугун (различные модификации), стальная лента, асбофрикционные (к примеру - ЭМ-2, 6КФ-58 и др.), композиционные металлокерамические и т.д.

В последние годы в автомобильном и железнодорожном транспорте широкое и обоснованное распространение из-за высокой энергоемкости получили дисковые тормозные устройства, в которых тормозные диски изготовлены из чугуна (серого или с шаровидным графитом), легированной стали или алюминия, армированного карбидом кремния SiC, а тормозные накладки - из фрикционного металлокерамического материала на основе железа, бронзы или меди. Уже достигнута энергоемкость одного тормозного диска в 15-22 МДж, испытываются устройства на поглощение энергии в 28-40 МДж и более. В авиации и в гоночных автомобилях «Формулы-1» используются дисковые тормоза с новой углерод-углеродной парой трения, работающей на максимальной скорости 500 км/час и предельной температурой ориентировочно 12000С, отмеченные недостатки - окисление и чувствительность к низким температурам. Вопросам исследования тормозных устройств и их температурной нагру-женности посвящены работы: Александрова М.П., Чудакова Е.А.,Чичинадзе А.В., Иноземцева В.Г., Дау Т.А., Линга Ф.Ф., Чиковани М.Г., Федосеева В.Н., Иванова Л. Е., Вольченко А. И., и др. Анализ показывает, что в современных условиях серийно выпускаемые фрикционные материалы, применяемые в тормозных устройствах, не в полной мере обеспечивают стабильность работы и требуемый уровень надежности. К примеру, асбофрикционный материал типа ЭМ-2 (ГОСТ 15960-70) имеет средние показатели по коэффициенту трения, однако величина последнего значительно уменьшается с ростом температуры в контактной зоне в процессе торможения. Так, при нагреве до 3500С средняя величина коэффициента трения этого материала уменьшается более чем в два раза, что свидетельствует о существенной зависимости от температуры и недостаточной стабильности рабочих качеств. Широко используемые в настоящее время композиционные тормозные накладки состоят из органической вяжущей основы (синтетические смолы, каучук) и различных наполнителей (волокно, металлическая крошка и т.д.), термическое упрочнение материала выполняется после заливки этой смеси в специальную форму. Анализ работоспособности показал существенную зависимость фрикционных свойств таких материалов от температуры, при этом наблюдается снижение коэффициента трения с разрушением материала и выделением газа, покрытие трущихся поверхностей стекловидным слоем после остывания, изменение структуры органической основы и даже обугливание после длительного перегрева, существенное влияние оказывает и темп нарастания температуры dT/dt, °C/c. Вместе с тем, научным центром Харьковского физико-технического института (ННЦ ХФТИ) совместно с Запорожским предприятием «Углекомпозит» разработана и успешно освоена на производстве специальная технология изготовления новых фрикционных материалов на основе углеродной матрицы упрочненной углеродным волокном, имеющих стабильный коэффициент трения и низкий уровень износа при высоких температурах в зоне контакта трущихся поверхностей. Университетом, по соглашению сторон, проводятся всесторонние физико-механические испытания новых материалов.

Учитывая приведенное, целью работы является установление закономерностей изменения коэффициента трения в зависимости от температурного режима в процессе торможения и определение износостойкости серийных и новых фрикционных материалов для тормозных устройств на основании результатов натурных сравнительных экспериментальных исследований.

РАЗДЕЛ ЭКСПЕРЕМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ ФРИКЦИОНЫХ НАКЛАДОК

4.1. Программа и методика экспериментальных исследований.

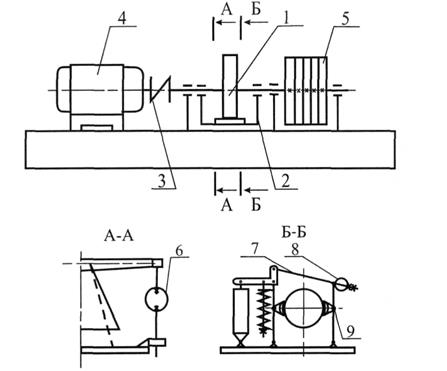

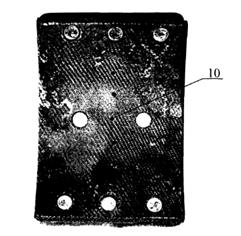

Испытания проводились на специально оборудованной экспериментальной установке инерционного типа, на которой были установлены тормозные колодки с накладками из обычного фрикционного материала ЭМ-2, а затем, в следующей серии опытов, из нового углерод-композиционного материала под условным наименованием СК-07.04, все остальные параметры и установки были совершенно идентичными. Экспериментальная установка (Рис.1) состоит из серийного колодочного тормозного устройства типа ТКТГ-200, позиция 1, установленного на качающейся раме 2, упругой муфты 3, связывающей электродвигатель 4 с тормозным шкивом и инерционной маховой массой 5, состоящей из шести наборных тарированных чугунных дисков. В процессе испытаний в широких пределах могут изменяться момент инерции (от 8 до 60 кгм2), частота вращения вала двигателя (до 1500 об/мин), нормальная сила прижатия колодок к тормозному шкиву, продолжительность работы привода и температура на контактной поверхности (до 600°С). Для регистрации приняты следующие выходные параметры: тормозной момент, усилие в замыкающей тяге, время размыкания тормоза и разгона привода, время срабатывания и торможения, частота вращения привода и температура в контактной зоне трущихся поверхностей. Тормозной момент измерялся посредством динамометрических колец (Рис. 1, А-А), симметрично расположенных на качающейся раме 2 установки по обе стороны тормоза, и на которых размещены тензорезисторы 6, соединенные по полумостовой схеме. Усилие в замыкающей тяге 7, пропорциональное тормозному моменту, измерялось с помощью тензодатчиков 8, а усилие сцепления фрикционного материала колодки со шкивом - тензодатчиками 9, установленными под пальцем тормозной колодки. Для проверки достоверности измерений сила сцепления дополнительно определялась при помощи датчиков 6, расхождение полученных результатов составило не более 5 %. Температура контактной зоны фрикционных поверхностей измерялась семью термопарами 10 (Рис. 2), установленными в теле тормозной накладки симметрично по её длине и на расстоянии 0,1 мм от поверхности трения тормозного шкива. Электрические сигналы сдатчиков регистрировались на ПЭВМ со встроенной платой SDI-ADC14-32F. Типичная осциллограмма записей измерений показана на Рис. 3, где по оси ординат указан соответствующий выходным параметрам электрический эквивалент, а по оси абсцисс - реальная отметка времени в секундах, при этом приняты следующие обозначения: 1 - скорость вращения тормозного шкива п, об/мин; 2 - тормозной момент Мт Нм; 3 - усилие в замыкающей тяге F, Н; 4 - усилие сцепления фрикционных поверхностей Fcq, H; 5 - 11 - температура поверхности трения тормозной накладки по её длине для материала СК-07.04.

Рис. 4.1. Схема экспериментальной установки и размещения тензодатчиков.

Рис. 4.2. Схема установки термопар в теле накладки.

Время торможения измерялось от момента касания тормозных колодок поверхности шкива до момента полной остановки привода.

4.2. Методика обработки экспериментальных данных

Испытания проводились в температурном диапазоне от 15 до 325 0С, который является характерным для работы тормозных устройств легкой и средней группы температурной нагруженности, с усилием прижатия одной колодки равным 1580 Н, что соответствует тормозному моменту 200 Нм. К сожалению, провести испытания при более высоких температурах не позволили технические возможности экспериментальной установки, в связи с местным температурным перегревом тензодатчиков 9 и возможным искажением их показаний, и потом вследствие натурального воспламенения асбофрикционного материала ЭМ-2 при температуре 315 °С. Новый фрикционный материал СК-07.04 в серии опытов при максимальной, по условиям испытаний, температуре 350°С работал совершенно удовлетворительно и без замечаний, однако, в связи с возможным искажением показаний тензодатчиков 9, эти данные не включены в информационную выборку для последующей обработки методами математической статистики и теории вероятностей.

Рис. 4.3. Характерный участок осциллограммы процесса торможения с углерод-композиционными фрикционными накладками СК-07.04.

Результаты испытаний в виде фактических данных (+ и •) и аппроксимирующих зависимостей после статистической обработки приведены на Рис.4. Коэффициент трения является основным параметром стохастического нестационарного процесса торможения, поэтому его зависимость от температуры представлена в виде поля вероятных значений (Рис.4.4), включающего между верхними (кривые 3 и 6) и нижними (кривые 2 и 5) граничными кривыми 99.9% фактических данных по результатам испытаний, при этом зависимости средних значений, представляющих собой аппроксимирующие кривые 1 и 4, могут быть приняты как аппроксимация по математическим ожиданиям частных распределений случайной величины коэффициента трения при фиксированных значениях температуры в узком диапазоне значений (5-10 0С), поскольку результаты отдельной серии опытов свидетельствуют о том, что распределение значений коэффициента трения при фиксированной температуре следует нормальному закону распределения случайной величины при удовлетворительном значении критерия согласия Пирсона Р(х2)=0.68. Кривые 1,2 и 3 показывают поле вероятных значений нового материала СК-07.04, а кривые 4,5 и 6 - серийного материала ЭМ-2. Для сравнения там же приведена кривая 7, показывающая зависимость коэффициента трения от температуры для фрикционного материала 6КФ-58 по данным МП. Александрова.

4.3. Анализ результатов экспериментов

Анализ результатов испытаний показал, что фрикционные свойства серийных (ЭМ-2) и новых углерод-композиционных тормозных накладок (СК-07.04) существенно отличаются. У серийного материала при нагреве до 1050С наблюдается незначительный рост коэффициента трения с 0.34 до 0.4, а затем резкое снижение до величины 0.2 при t = 3250C, при этом практически отсутствует период стабилизации. У углерод-композиционного материала наблюдается постоянный рост коэффициента трения с 0.2 до 0.5 при нагревании зоны контакта от 15 до 2000С, после чего следует период стабилизации до 3250С и затем, возможно, медленное снижение. Очевидно, что новый материал значительно превосходит серийные (ЭМ-2 и 6КФ-58), как по величине реализуемого коэффициента трения, так и по термостойкости. Высокая стойкость нового материала к воздействию температуры в контактной зоне и сохранение при этом высокого коэффициента трения (порядка 0.5 в диапазоне температур 200 - 3500С), позволяет рекомендовать его использование в машинах и механизмах с тяжёлыми режимами эксплуатации, особенно в транспортных машинах (автомобили, локомотивы и вагоны) при длительных и частых торможениях. Кроме того, использование нового материала позволяет повысить безопасность движения в случаях экстренного (аварийного) торможения.

Рис. 4.4. Зависимость коэффициента трения от температуры в зоне контакта трущихся поверхностей, усилие на тормозной накладке N=1580 Н.

Следует отметить и общие свойства для упоминавшихся фрикционных материалов (ЭМ-2, СК-07.04, 6КФ-58): при повышении температуры в контактной зоне трущихся поверхностей коэффициент трения увеличивается и проходит через максимум, а затем по-разному для каждого из них, - но убывает, при этом, чем выше температура начала снижения коэффициента трения, тем больше термостойкость материала. Износостойкость серийного и нового материалов определялась весовым методом, испытания проводились для каждого материала в течении одной рабочей недели при восьмичасовом рабочем дне по одному и тому же графику нагружения. В результате установлено, что углерод-композиционный материал СК-07.04 имеет значительно более высокую износостойкость в сравнении с асбофрикционным материалом ЭМ-2, износ первого составил немногим более 7% от такого же показателя серийного материала. Для продолжения экспериментальных исследований и уточнения результатов выполняется модернизация экспериментальной установки, которая должна обеспечить проведение испытаний при температуре до 6000С и выше, а также при низких температурах. 4.4. Сравнительный тест колодок

Сравнительный тест колодок для переднеприводных автомобилей ВАЗ проводились в лабораторных условиях - на специальном стенде. Это стандартный передний дисковый тормозной механизм - диск, суппорт и две колодки. Но тормозной диск установлен на специальном маховике, масса и размеры которого подобраны таким образом, чтобы при его замедлении имитировать нагрузку на тормоза. По команде автоматики в гидроприводе стенда создается давление в 50 бар (как при интенсивном торможении), колодки прижимаются к диску, маховик начинает замедляться. Зная замедление и тормозной момент на суппорте, определяем коэффициент трения пары «диск-колодка» - основной параметр стендовой оценки эффективности тормозов.

Рис 4.5. Тормозной стенд.

Исследуемые колодки - это колодки ТИИР из Ярославля, ВАТИ из Волжска, ЕЗАТИ из Егорьевска и два комплекта московских фирм Полиэдр и STS.

неподвижном суппорте колодок установлена термопара (показана стрелкой), регистрирующая ее температуру Рис 4.7. Стенд испытаний тормозных колодок. В центре - рабочий узел стенда, где, собственно, и находится тормозной механизм. Слева - система маховиков

Четыре зарубежные фирмы - АТЕ, AP Lockheed, QH и Lucas - предлагают не только колодки, но и тормозные диски. Испытывались колодки этих четырех фирм дважды - с различными дисками. Тест каждого комплекта колодок включал четыре испытания. Сначала - имитация торможения со скорости 100 км/ч. Это базовый тест, который помогает определить коэффициент пары трения «колодка-диск» при неразогретых тормозах (не выше 50°С). Чем больше коэффициент трения, тем выше фрикционные свойства колодки. Для передних колодок автомобилей ВАЗ техническими условиями оговорен нижний предел коэффициента трения - 0,33. При интенсивном использовании тормоза нагреваются - иногда до 300 0С и более. Особенно актуально это для активных водителей, которые часто и интенсивно тормозят с высокой скорости. Для имитации интенсивного торможения проводится следующий тест. Колодки и диск разогревают путем непрерывного притормаживания до 250 0С (контроль температуры ведется с помощью термопары, имплантированной во фрикционный материал одной из колодок). А потом производится контрольное торможение со скорости 100 км/ч. При высоких температурах испытании ТУ допускают уменьшение коэффициента трения до 0,3. Следующий тест имитирует многократное циклическое торможение, как на горной дороге. Испытание состоит из 50 торможений со скорости 100 км/ч до 50 км/ч - с 45-секундными перерывами на раскрутку маховика стенда. Наибольший интерес представляет результат последнего, пятидесятого торможения. Ведь, несмотря на то, что во время интервалов колодки успевают немного остыть, к 50-му торможению температура многих из них достигает 300 градусов. Последнее испытание, это проверка того, насколько колодки сохраняют свои рабочие свойства после остывания. Для этого после тормозного цикла тормоза остужают до температуры окружающей среды (не принудительно, а естественным путем) и затем вновь производят контрольное торможение со 100 км/ч. В результате для каждого комплекта колодок получены четыре значения коэффициента трения - при «холодных» тормозах, при «горячих», при циклическом торможении и остаточные рабочие свойства остывших после «подогрева» тормозов. В конце каждого цикла испытаний проводился замер толщины фрикционной накладки. Перед установкой каждого последующего комплекта все тормозные диски подвергались шлифовке - чтобы уравнять условия для всех колодок. А перед испытаниями колодок их в обязательном порядке притирали к диску, чтобы контакт происходил на максимальной площади. Испытания каждой марки колодок неоднократно повторялись, а результат затем усреднялся. Разброс значений коэффициента трения оказался значительным - они отличались более чем вдвое. При «холодном» торможении колодок QH коэффициент трения достигает 0,63, то для изделий фирмы AP Lockheed эта цифра составила всего 0,27. В группе с результатами от 0,6 до 0,51 - QH, ATE, Samko, Roulunds и Lucas. В группе от 0,5 до 0,41 - DAfmi, Ferodo, STS, Trans Master, Bosch, Rona, Best, ЕЗАТИ и Полиэдр. У колодок ТИИР и ВАТИ коэффициент трения не значительно превышает минимально допустимое значение 0,33. При разогреве до 2500С итальянские колодки Samko, которые при низких температурах имели высокий коэффициент трения, в нагретом состоянии снизили эффективность почти в три раза - коэффициент трения упал с 0,6 до 0,22. А колодки Полиэдр при разогреве вспыхнули. Сильное искрение вынудило снять с этого испытания и колодки АР Lockheed. Меньше порогового значения 0,3 падает коэффициент трения и у нагретых колодок Bosch. При высоких температурах никая эффективность колодок Ferodo и Lucas, DAfmi, QH и ТИИР. Лучшие результаты в «горячем» тесте (выше 0,35) показали колодки ВАТИ и ЕЗАТИ, а также Trans Master, STS и Best. А в группу с коэффициентом «горячего» трения свыше 0,44 вошли колодки АТЕ, Roulunds и Rona. В нормативы ТУ (коэффициент трения не менее 0,3) не вошли Ferodo и ТИИР. Самые лучшие результаты в этом тесте продемонстрировали венгерские колодки Rona и английские QH c «фирменным» диском. Второй комплект колодок АР Lockheed, работавший в паре с отечественным диском, как и первый, тоже заискрил - и был снят с испытаний. После теста на восстановление фрикционных свойств венгерские колодки Rona, которые уже отличались хорошей термостабильностью, после остывания даже улучшили свои фрикционные свойства - коэффициент «холодного» трения возрос с первоначальных 0,45 до 0,52. Возросла эффективность колодки QH в паре со «своим» диском, а также изделия Trans Master, Best и ВАТИ. По мнению специалистов, это явление объясняется «допеканием» фрикционного материала во время цикла многократных торможений. Косвенно эту версию подтверждает и обильное выделение дыма колодками ВАТИ в «горном» цикле - серьезный нагрев привел к дожиганию связующих смол фрикционного материала.

Таблица 4.1 Коэффициенты трения тормозных колодок ПРОЦЕСС ТОРМОЖЕНИЯ КОЛЕСНЫХ МАШИН и факторы, определяющие его стабильность 1.1. Классификация тормозов и основные требования к тормозным устройствам. Исполнительные механизмы тормозных устройств – тормоза классифицируют по следующим признакам: 1. По конструктивному исполнению рабочих элементов различают тормоза колодочные – с рабочим элементом в виде колодки, взаимодействующей с наружной или внутренней поверхностью тормозного барабана; ленточные – с рабочим элементом в виде гибкой ленты, взаимодействующей с тормозным барабаном; дисковые – с рабочим элементом в виде целых дисков или отдельных сегментных колодок; конические – с рабочим элементом в виде конуса (последние две конструктивные разновидности тормозов объединяются в одну группу тормозов с замыкающим усилием, действующим вдоль оси тормозного вала, – в группу тормозов с осевым нажатием); рельсовые – с рабочим элементом, взаимодействующим с плоскостью рельса, по которому перемещается машина, или со специальной направляющей. 2. По характеру приводного усилия тормоза разделяют на нормально закрытые, замыкающиеся под действием постоянной силы (усилия пружины, веса замыкающего груза и др.) при выключенном приводе, а размыкающиеся при включении привода; нормально открытые – замыкающиеся при включении привода, а размыкающиеся под действием размыкающего усилия; комбинированные – работающие в нормальных условиях эксплуатации как тормоза нормально открытые, а в аварийных условиях как тормоза нормально закрытые. 3. По принципу действия различают тормоза автоматические, нормально закрытые, замыкающиеся при отключении двигателя механизма, на котором установлен тормоз, или при срабатывании элементов защиты, и управляемые, замыкающиеся или размыкающиеся при воздействии обслуживающего персонала на орган управления тормозом. 4. По назначению тормоза разделяют на стопорные, которые останавливают механизм, и ограничивающие скорость движения в определенных пределах в течение всего периода работы соответствующего исполнительного механизма (спускные тормоза и регуляторы скорости). При эксплуатации различают служебные (рабочие) и экстренные (аварийные или предохранительные) торможения. Служебные торможения обеспечивают преднамеренную остановку и регулирование скорости машины или механизма при нормальных условиях эксплуатации. Экстренные торможения, служащие для предотвращения аварии или наезда, производятся внезапно, без предварительного снижения скорости, с максимальным замедлением. При эксплуатации самоходных транспортных средств число экстренных торможений не превышает 5–10 % от общего числа торможений. Интенсивность экстренных торможений составляет более 150 % от интенсивности служебных торможений. К тормозным устройствам предъявляются следующие основные требования: высокая надежность и стабильность действия; достаточный тормозной момент для заданных условий работы; плавность торможения; быстрое замыкание и размыкание тормозов; прочность и долговечность элементов; простота конструкции, определяющая малую стоимость изготовления; удобство осмотра, регулирования и замены износившихся деталей; устойчивость регулирования; минимальный износ трущихся элементов; температура поверхности трения, в процессе работы, не должна превышать предельную, установленную для устройств данного типа при данном фрикционном материале; минимальные габаритные размеры и масса.

|

|||||||||||||||

|

Последнее изменение этой страницы: 2021-07-19; просмотров: 113; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.9.141 (0.055 с.) |

||||||||||||||||