Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Строение металлов, типы кристаллических решёток, аллотропияСтр 1 из 14Следующая ⇒

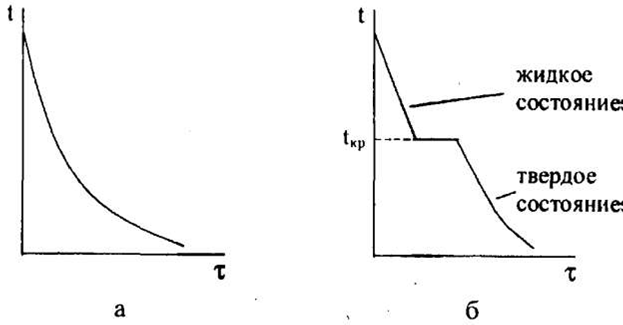

Кристаллизация сплавов. Основные фазы в сплавах. Кристаллизация металлов. Процесс образования в металлах кристаллической решетки называется кристаллизацией. Для изучения процесса кристаллизации строят кривые охлаждения металлов, которые показывают изменение температуры (t) во времени (τ). На рис. 3 приведены кривые охлаждения аморфного и кристаллического веществ. Затвердевание аморфного вещества (рис. 3,а) происходит постепенно, без резко выраженной границы между жидким и твердым состоянием. На кривой охлаждения кристаллического вещества (рис. 3,6) имеется горизонтальный участок с температурой tкр), называемой температурой кристаллизации. Наличие этого участка говорит о том, что процесс сопровождается выделением скрытой теплоты кристаллизации. Длина горизонтального участка — это время кристаллизации.

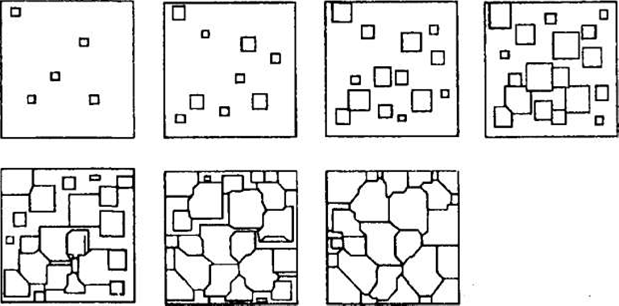

Рис. 3. Кривые охлаждения аморфного и кристаллического тел Кристаллизация металла происходит постепенно. Она объединяет два процесса, происходящих одновременно: возникновение центров кристаллизации и рост кристаллов. В процессе кристаллизации когда растущий кристалл окружен жидкостью, он имеет правильную геометрическую форму. При столкновении растущих кристаллов их правильная форма нарушается (рис. 4.)

Рис. 4. Схема процесса кристаллизации металла После окончания кристаллизации образуются кристаллы неправильной формы, которые называются зернами или кристаллитами. Внутри каждого зерна имеется определенная ориентация кристаллической решетки, отличающаяся от ориентации решеток соседних зерен. Фазы — жидкий сплав, твердый раствор α компонента В в компоненте А и твердый раствор β компонента А в компоненте В. Жаропрочность. Показатели. Жаропрочность характеризует способность материала сохранять механические свойства при высокой температуре. Жаропро́чность — способность конструкционных материалов работать под напряжением в условиях повышенных температур без заметной остаточной деформации и разрушения. Для количественной оценки жаропрочности проводятся механические испытания на ползучесть и длительную прочность, из которых определяются такие характеристики как: · предел длительной прочности — наибольшее механическое напряжение, которое выдерживает материал без разрушения при заданных температуре, длительности испытания и рабочей атмосфере;

· предел ползучести — напряжение, которое вызывает заданную скорость деформации за некоторое принятое время при данной температуре; · время до разрушения при заданных напряжении, температуре и рабочей атмосфере. Пластичность. Показатели.

Пластичностью называется способность материалов изменять свои размеры и форму под действием внешних сил, не разрушаясь при этом. Показатели пластичности металлов — относительное удлинение и относительное сужение. Относительное удлинение определяется как отношение приращения длины образца после разрыва к его первоначальной расчетной длине, выраженное в процентах. Относительное сужение определяется как отношение уменьшения площади поперечного, сечения образца после разрыва к первоначальной площади его поперечного сечения, выраженное в процентах.

Относительное удлинение и относительное сужение определяют так называемую статическую вязкость металлов и сплавов.

Отжиг Отжиг — термическая обработка (термообработка) металла, при которой производится нагревание металла, а затем медленное охлаждение. Эта термообработка (т. е. отжиг) бывает разных видов (вид отжига зависит от температуры нагрева, скорости охлаждения металла). Закалка Закалка — термическая обработка (термообработка) стали, сплавов, основанная на перекристаллизации стали (сплавов) при нагреве до температуры выше критической; после достаточной выдержки при критической температуре для завершения термической обработки следует быстрое охлаждение. Закаленная сталь (сплав) имеет неравновесную структуру, поэтому применим другой вид термообработки — отпуск. Отпуск Отпуск — термическая обработка (термообработка) стали, сплавов, проводимая после закалки для уменьшения или снятия остаточных напряжений в стали и сплавах, повышающая вязкость, уменьшающая твердость и хрупкость металла. Нормализация Нормализация — термическая обработка (термообработка), схожая с отжигом. Различия этих термообработок (нормализации и отжига) состоит в том, что при нормализации сталь охлаждается на воздухе (при отжиге — в печи).

Магний и его сплавы. Магний и его сплавы. Магний — самый легкий металл, используемый в промышленности (плотность — 1,74 г/см3). Имеет гексагональную плотноупакованную решетку и полиморфных превращений не претерпевает. Температура плавления магния — 651 °С. Недостатками магния являются низкая прочность и пластичность, низкая коррозионная стойкость, способность к возгоранию при нагреве. Поэтому чистый магний в качестве конструкционного материала не используется. Свойства магния значительно улучшаются при сплавлении его с другими элементами, основные из которых — алюминий, марганец и цинк. Магниевые сплавы делятся на литейные и деформируемые. Литейные сплавы маркируются буквами МЛ, а деформируемые — МА. За буквами следует условный номер сплава. Магниевые сплавы, как и алюминиевые способны к упрочняющей термообработке (закалке и старению), но эффект повышения прочности при этом невысок. Основное преимущество сплавов магния — легкость. Поэтому они применяются в авиа- и ракетостроении. Сплавы магния хорошо свариваются и обрабатываются резанием, но имеют невысокую коррозионную стойкость.

Титан и его сплавы. Титан и его сплавы. Титан — легкий (плотность 4,5 г/см3) и пластичный металл серебристо-белого цвета. Температура плавления титана — 1665°С. Он обладает низкой электропроводностью и теплопроводностью. Механические свойства титана: σ ≈ 300МПа, δ = 60-70%. Главное достоинство титана и его сплавов — высокая коррозионная стойкость. Она достигается за счет образования на его поверхности плотной оксидной пленки. Недостатки титана — склонность к взаимодействию с газами при температурах выше 500-600°С, плохая обрабатываемость резанием, высокая стоимость. Главная цель легирования титана — повышение механических свойств. Основными легирующими элементами являются алюминий, хром, молибден, ванадий, марганец. По технологическому признаку сплавы титана делятся на литейные и деформируемые. Маркируются титановые сплавы чаще всего буквами ВТ. Среди сплавов титана имеются обладающие высокой прочностью (ВТ6, ВТ 14 с σ = 1000-1200 МПа), жаропрочностью до 500°С (ВТЗ-1, ВТ8). Литейные сплавы титана (ВТ5Л, ВТ6Л) обладают хорошими литейными свойствами. Используются титановые сплавы в химической промышленности благодаря высокой коррозионной стойкости, в ракетной и авиационной технике благодаря легкости и высокой удельной прочности. Алюминий и его сплавы. Алюминий — металл серебристого цвета, характеризующийся низкой плотностью (2,7 г/см3), высокой пластичностью (δ = 40%), низкими прочностью (ση= 80МПа) и твердостью (НВ 25). Температура плавления — 659°С. Обладает высокой электропроводностью и коррозионной стойкостью. Кристаллизуется в кубической гранецентрированной решетке и полиморфных превращений не имеет. Маркируется буквой А. В зависимости от количества примесей различают алюминий особой чистоты А999 (99,999% А1), высокой чистоты А995, А99, А97 и технической чистоты А85, А8, А7, А6, А5, АО. Применяется алюминий для производства фольги, электрических проводов. Как конструкционный материал

используется редко вследствие малой прочности. Сплавы алюминия делятся на литейные и деформируемые. Литейные сплавы алюминия маркируются буквами АЛ и числом, показывающим условный номер сплава. Чтобы сплав обладал хорошими литейными свойствами, он должен иметь низкий температурный интервал кристаллизации. Кроме того, желательно, чтобы он имел низкую температуру плавления. Этим требованиям удовлетворяют эвтектические сплавы. Наибольшее распространение получили сплавы алюминия с кремнием, образующие эвтектику при содержании 11,6% кремния. Эти сплавы называются силуминами. Широко применяется силумин эвтектического состава АЛ2, содержащий 10- 12% кремния. Он имеет очень хорошие литейные свойства, но малую прочность (σв= 180 МПа). Уменьшение содержания кремния и добавка меди, магния и марганца ухудшает литейные свойства силуминов, но улучшает механические. Кроме силуминов используются литейные сплавы алюминия с медью (АЛ7) и магнием (АЛ8), не содержащие кремния. Они обладают значительно большей прочностью, чем силумины, но их литейные свойства хуже. Деформируемые сплавы алюминия делятся на упрочняемые и не упрочняемые термической обработкой. К сплавам, не упрочняемым термической обработкой относятся сплавы алюминия с марганцем (маркируется АМц) и магнием (маркируются АМг1, АМг7). Эти сплавы имеют низкую прочность, но высокую пластичность и коррозионную стойкость. К сплавам, упрочняемым термической обработкой относятся дюралюминий, ковочные сплавы, высокопрочные сплавы алюминия. Дюралюминий (дуралюмин) представляет собой сплав алюминия с медью (до 5%), марганцем (до 1,8%) и магнием (до 0,9%). Маркируется буквой Д и цифрой, показывающей порядковый номер (Д1, Д16 и др.). Подвергается термической обработке, которая состоит из закалки от температуры 500°С и естественного старения, заключающегося в выдержке при комнатной температуре в течение нескольких суток. В результате та- кой обработки прочность повышается в два раза (с 200-240 МПа до 450-500 МПа), а пластичность практически не меняется. Достоинством дюралюминия является высокая удельная прочность (отношение предела прочности к плотности), что особенно важно в самолетостроении. Дюралюминий выпускается в виде листов и прутков. Высокопрочные сплавы алюминия содержат кроме меди и магния дополнительно цинк (до 10%). Эти сплавы маркируются буквой В (В95, В96).

Подвергаются термообработке, аналогичной термообработке дюралюминия, но естественное старение заменяется искусственным старением, заключающимся в выдержке при температуре 120-140°С в течение 16-24ч. В результате предел прочности доходит до 600-700 МПа. Ковочные сплавы алюминия предназначены для производства деталей ковкой и штамповкой. Маркируются буквами АК и числом, показывающим порядковый номер. По химическому составу близки к дюралюминию (сплав АК1 совпадает по составу с Д1), иногда отличаясь более высоким содержанием кремния (АК6, АК8). Подвергаются аналогичной термообработке. Малая плотность и высокая удельная прочность обусловили широкое применение алюминиевых сплавов в самолетостроении. Они составляют до 75% массы пассажирских самолетов. Из дюралюминия изготовляются обшивки, каркасы, из высокопрочных сплавов — тяжелонагруженные детали, из ковочных — кованые и штампованные детали (например, лопасти винта). Медь и её сплавы. Медь — металл красно-розового цвета. Плотность меди 8.94 г/см3, температура плавления — 1083°С. Кристаллизуется в кубической гранецентрированной решетке и полиморфных превращений не имеет. Характеризуется невысокими прочностью (σ = 150-250 МПа) и твердостью (НВ 60) и хорошей пластичностью (δ = 25% в литом состоянии и δ = 50% в горячедеформированном). Обладает высокой электропроводностью, теплопроводностью, коррозионной стойкостью в пресной и морской воде. Благодаря высокой электропроводности около половины производимой меди используется в электро- и радиопромышленности. Как конструкционный материал медь не используется из-за высокой стоимости и низких механических свойств. Маркируется буквой Μ и цифрами, зависящими от содержания примесей. Медь марок М00 (0,01 % примесей), М0 (0,5%) и Ml (0,1%) используется для изготовле- ния проводников электрического тока, медь М2 (0,3%) — для производства высококачественных сплавов меди, М3 (0,5%) — для сплавов обыкновенного качества. Основные сплавы меди — латуни и бронзы. Латунями называют сплавы меди с цинком. Цинк повышает прочность и пластичность сплава, но до определенных пределов. Наибольшей пластичностью обладают латуни, содержащие 30% цинка, а наибольшей прочностью — 45%. Поэтому более 45% цинка в латунях содержаться не может. Кроме того, цинк удешевляет сплав, так как он дешевле меди. Латуни характеризуются высокой электропроводностью и теплопроводностью, коррозионной стойкостью, хорошо обрабатываются резанием. По технологическому признаку латуни делятся на деформируемые и литейные. По химическому составу латуни делятся на простые (двойные), в которых присутствуют только медь и цинк и сложные (многокомпонентные), в которые для улучшения различных свойств добавлены другие элементы. Наиболее распространены добавки алюминия, олова, кремния, никеля и др. Латуни маркируются буквой Л. В деформируемых латунях указывается

содержание меди и легирующих элементов, которые обозначаются соответствующими буквами (О — олово, А — алюминий, К — кремний, Η — никель, Мц — марганец, Ж — железо и т.д.). Содержание элементов дается в % после всех буквенных обозначений. Например, латунь Л63 содержит 63% меди и 37% цинка. Латунь ЛАЖ 60-1-1 содержит 60% меди, 1% алюминия, 1% железа и 38% цинка. В марках литейных латуней указывается содержание цинка, а количество легирующих элементов (в %) ставится после букв их обозначающих. Например, литейная латунь ЛЦ40Мц3А содержит 40% цинка, 3% марганца, менее 1% алюминия и 56% меди. Бронзами называются сплавы меди с оловом, алюминием, свинцом и другими элементами, среди которых цинк не является основным. Бронзы обладают высокой коррозионной стойкостью, хорошими литейными свойствами, хорошо обрабатываются давлением и резанием. По названию основного легирующего элемента бронзы делятся на оловянные, алюминиевые, кремнистые, бериллиевые, свинцовые и др. По технологическому признаку бронзы делят на деформируемые и литейные. Маркируются бронзы буквами Бр, за которыми показывается содержание легирующих элементов в %. Обозначения легирующих элементов и отличия в марках деформируемых и литейных сплавов у бронз такие же, как у латуней. Например, деформируемая бронза БрОФ 6,5-0,4 содержит 6,5% олова и 0,4% фосфора, а литейная бронза БрОЗЦ7С5Н — 3% олова, 7% цинка, 5% свинца, менее 1% никеля. Особенно широкое применение в машиностроении имеют оловянные бронзы. Деформируемые оловянные бронзы обладают высокой пластичностью и упругостью. Из них изготовляют прутки, трубы, ленты. Литейные оловянные бронзы имеют хорошие литейные свойства, высокую коррозионную стойкость. Из них изготовляют арматуру, работающую в условиях пресной и морской воды. Олово — относительно дорогой металл, поэтому его стремятся частично или полностью заменить в составе бронз другими. Алюминиевые бронзы (БрА7, БрАЖН 10-4-4) обладают более высокими механическими свойствами и коррозионной стойкостью по сравнению с оловянными. Кремнистые бронзы (БрКМц 3-1) имеют хорошую упругость и поэтому используются для изготовления пружинящих деталей. Свинцовые бронзы (БрСЗО) обладают высокими антифрикционными свойствами и применяются в подшипниках скольжения. Бериллиевые бронзы (БрБ2) отличаются высокой твер- достью, прочностью, упругостью и износостойкостью. Пластмассы. Определение

Керамические композиты Керамические композиты изготавливают методом спекания под давлением исходной керамической массы с добавлением волокон или частиц. В качестве наполнителей чаще всего применяются металлические волокна — получаются керметы. Они отличаются устойчивостью к тепловому удару, высокой теплопроводностью. Керметы используются для производства износоустойчивых и термостойких деталей, например, газовых турбин, электропечей. Также они востребованы для изготовления режущего инструмента, деталей тормозных систем, тепловыделяющих стержней для атомных реакторов. Применение композитов Композитные материалы уже сейчас используются практически во всех областях производства. Их применяют: · в строительстве; · производстве безопасных и бронированных стекол для транспортных средств, витрин и дверей; · медицинских протезов; · покрытий для кухонных столов и основы для электронных плат; · деталей и корпусов бытовых приборов; · оконных рам и многого другого.

Композиты с экстремальными свойствами востребованы в самолето-, авто-, судо- и ракетостроении. Они нужны при производстве деталей для космических аппаратов, атомных станций, спортивного инвентаря (например, легких и прочных велосипедов). Применяются для изготовления элементов приборов и оборудования, эксплуатирующихся в агрессивных средах и при высоких температурах.

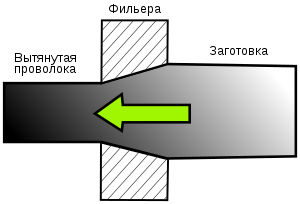

Стеклопластики применяют как конструкционный и теплозащитный материал при производстве корпусов лодок, катеров, судов и ракетных двигателей, кузовов автомобилей, цистерн, рефрижераторов, радиопрозрачных обтекателей, лопастей вертолётов, коррозионностойкого оборудования и трубопроводов, небольших зданий, бассейнов для плавания и др., а также стеклопластик используется как электроизоляционный материал в электро- и радиотехнике. Волочение. Волоче́ние — обработка металлов давлением, при которой изделия (заготовки) круглого или фасонного профиля (поперечного сечения) протягиваются через круглое или фасонное отверстие, сечение которого меньше сечения заготовки. В результате площадь поперечного сечения заготовки уменьшается, а длина увеличивается. Волочение широко применяется в производстве металлических прутков (арматуры), проволоки, труб и других изделий. Производится на волочильных станках, основными частями которых являются волоки и устройства для протяжки заготовки.

Виды волочения По типу волочения: · сухое (волочение через ванночку с мыльным порошком) · мокрое (через мыльную эмульсию) По чистоте обработки: · черновое (заготовительное) · чистовое (заключительная операция, для придания готовому изделию требуемых формы, размеров и качества); По кратности переходов: · однократное · многократное (с несколькими последовательными переходами волочения одной заготовки); По параллельности обработки: · однониточное · многониточное (с количеством одновременно протягиваемых заготовок 2, 4, 8); По подвижности волоки: · через неподвижную волоку · через вращающуюся относительно продольной оси волоку; По нагреву заготовки: · холодное волочение · горячее волочение Соединение сваркой.

Сварочный процесс формирует неразъемное соединение различных частей каких-либо металлов за счет образования новых межатомных связей. Он заключается в создании локального или повсеместного прогрева, пластической деформации, или одновременного действия обоих факторов. Современные сварочные технологии представлены почти сотней видов автоматизированной и ручной сварки. Сваркой соединяют однородные и разнородные металлы и их сплавы, металлы с некоторыми неметаллическими материалами (керамикой, графитом, стеклом), а также пластмассы. Свариваемость определяется способностью материалов образовывать прочные сварные соединения. При сварке используются различные источники энергии: электрическая дуга, электрический ток, газовое пламя, лазерное излучение, электронный луч, трение, ультразвук. Развитие технологий позволяет в настоящее время проводить сварку не только в условиях промышленных предприятий, но в полевых и монтажных условиях (в степи, в поле, в открытом море и т. п.), под водой и даже в космосе. Процесс сварки сопряжён с опасностью возгораний; поражений электрическим током; отравлений вредными газами; поражений глаз и других частей тела тепловым, ультрафиолетовым, инфракрасным излучением и брызгами расплавленного металла. Сварка осуществима при следующих условиях: 1. применении очень больших удельных давлений сжатия деталей, без нагрева; 2. нагревании и одновременном сжатии деталей умеренным давлением; 3. нагревании металла в месте соединения до расплавления, без применения давления для сжатия.

Виды технологий сварки. Имеются три разновидности или типа сварки. По методу получения энергии соединения ее делят на термическую, термомеханическую и механическую. К термической сварке причисляют процессы с использованием электрической дуги, газа, плазмы и других источников теплового излучения. Именно благодаря ему происходит нагрев и сварка. В термомеханических видах кроме тепловой энергии применяют давление для получения неразрывного соединения. В механической сварке теплоту получают за счет трения, давления, ультразвука или взрыва

Термическое сваривание материалов Термические процессы основываются на плавлении соединяемых деталей за счет тепловой энергии. Выделяю несколько видов термической сварки: · электродуговая; · электрошлаковая; · электронно-лучевая и лучевая (лазерная); · плазменная; · газовая; · термитная. Самое широкое применение получила электродуговая сварка.

Строение металлов, типы кристаллических решёток, аллотропия

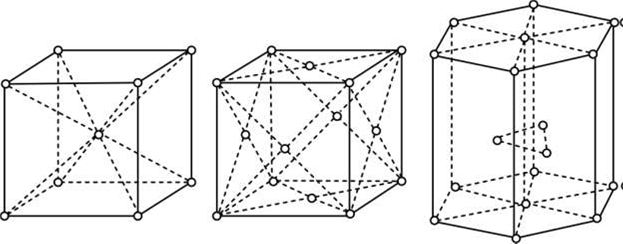

В технике под металлами понимают вещества, обладающие комплексов металлических свойств: характерным металлическим блеском, высокой электропроводностью, хорошей теплопроводностью, высокой пластичностью. Кристаллические решетки. Все вещества в твердом состоянии могут иметь кристаллическое или аморфное строение. В аморфном веществе атомы расположены хаотично, а в кристаллическом — в строго определенном порядке. Все металлы в твердом состоянии имеют кристаллическое строение. Для описания кристаллической структуры металлов пользуются понятием кристаллической решетки. Кристаллическая решетка — это воображаемая пространственная сетка, в узлах которой расположены атомы. Наименьшая часть кристаллической решетки, определяющая структуру металла, называется элементарной кристаллической ячейкой. На рис. 2 изображены элементарные ячейки для наиболее распространенных кристаллических решеток. В кубической объемно - центрированной решетке (рис. 2,а) атомы расположены в узлах ячейки и один атом в центре куба. Такую решетку имеют хром, вольфрам, молибден и др. В кубической гранецентрированной решетке (рис. 2,б) атомы расположены в вершинах куба и в центре каждой грани. Эту решетку имеют алюминий, медь, никель и другие металлы. В гексагональной плотноупакованной решетке (рис. 2,в) атомы расположены в вершинах и центрах оснований шестигранной призмы и три атома в середине призмы. Такой тип решетки имеют магний, цинк и некоторые другие металлы.

Рис. 2. Основные виды кристаллических решеток. Кристаллизация металлов. Процесс образования в металлах кристаллической решетки называется кристаллизацией. Для изучения процесса кристаллизации строят кривые охлаждения металлов, которые показывают изменение температуры (t) во времени (τ). На рис. 3 приведены кривые охлаждения аморфного и кристаллического веществ. Затвердевание аморфного вещества (рис. 3,а) происходит постепенно, без резко выраженной границы между жидким и твердым состоянием. На кривой охлаждения кристаллического вещества (рис. 3,6) имеется горизонтальный участок с температурой tкр), называемой температурой кристаллизации. Наличие этого участка говорит о том, что процесс сопровождается выделением скрытой теплоты кристаллизации. Длина горизонтального участка — это время кристаллизации.

Рис. 3. Кривые охлаждения аморфного и кристаллического тел Кристаллизация металла происходит постепенно. Она объединяет два процесса, происходящих одновременно: возникновение центров кристаллизации и рост кристаллов. В процессе кристаллизации когда растущий кристалл окружен жидкостью, он имеет правильную геометрическую форму. При столкновении растущих кристаллов их правильная форма нарушается (рис. 4.)

Рис. 4. Схема процесса кристаллизации металла После окончания кристаллизации образуются кристаллы неправильной формы, которые называются зернами или кристаллитами. Внутри каждого зерна имеется определенная ориентация кристаллической решетки, отличающаяся от ориентации решеток соседних зерен.

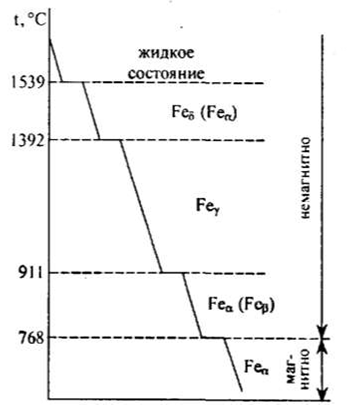

Полиморфизм. Некоторые металлы в зависимости от температуры могут существовать в различных кристаллических формах. Это явление называется полиморфизм или аллотропия, а различные кристаллические формы одного вещества называются полиморфными модификациями. Процесс перехода от одной кристаллической формы к другой называется полиморфным превращением. Полиморфные превращения протекают при определенной температуре.

Полиморфные модификации обозначают строчными греческими буквами α, β, γ, δ и т. д., причем, α соответствует модификации, существующей при наиболее низкой температуре. Полиморфизм характерен для железа, олова, кобальта, марганца, титана и некоторых других металлов.

Важное значение имеет полиморфизм железа. На рис. 5 изображена кривая охлаждения железа. Полиморфные превращения характеризуются горизонтальными участками на кривой охлаждения, так как при них происходит полная перекристаллизация металла. До 911° С устойчиво Fea, имеющее кубическую объемно-центрированную решетку. В интервале 911-1392° С существует Fey c кубической гранецентрированной кристаллической решеткой. При 1392-1539° С вновь устойчиво Fea. Часто высокотемпературную модификацию Fea обозначают Feδ. Остановка на кривой охлаждения при 768° С связана не с полиморфным превращением, а с изменением магнитных свойств. До 768° С железо магнитно, а выше — немагнитно. 2. 3. Рис. 5.

|

|||||||||

|

Последнее изменение этой страницы: 2021-07-19; просмотров: 128; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.173.112 (0.223 с.) |