Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология литья под давлениемСтр 1 из 2Следующая ⇒

Задание На курсовой проект/работу

Студент Лавров Никита Геннадьевич группа НМт-382208 специальность/направление подготовки Металлургия

1. Тема курсовой работы Измерительные приборы и методы контроля при литье под давлением 2. Содержание проекта/работы, в том числе состав графических работ и расчётов

1. Технология литья под давлением 2. Дополнительные сведения - методы определения давления - методы определения вязкости расплавов

План выполнения курсовой работы

Руководитель В.Б. Лепинских

СОДЕРЖАНИЕ

1 Технология литья под давлением.. 7 1.2 Преимущества и недостатки литья под давлением.. 10 1.3 Применение. 11 2 Давление. Измерение и контроль давления. 12 2.1 Измерение давления при литье под давлением.. 13 2.2 Пьезоэлектрические датчики. Типы датчиков. 15 2.3 Тензометрические детекторы.. 16 3 Методы измерения вязкости металлургических расплавов. 17 3.1 Метод капиллярного истечения. 19 3.2 Ротационные методы.. 21 3.3 Методы крутильных колебаний. 22 ЗАКЛЮЧЕНИЕ. 25 БИБЛИОГРАФИЧЕСКИЙ СПИСОК.. 26

ВВЕДЕНИЕ

Цель данной работы заключается в рассмотрении выбора и анализа параметров, подлежащих контролю и управлению при литье под давлением, а также определение средств измерения (приборов), обеспечивающих требуемую точность контроля и управления. Способом литья под давлением изготовляют простые и сложные по конфигурации заготовки из чистых металлов и сплавов на основе алюминия, железа, магния, меди и цинка. Данная работа содержит схему работы машины литья под давлением с дальнейшим ее описанием.

Преимущества и недостатки литья под давлением

Отливки, выполненные на установках для литья под давлением — это детали, с низкой шероховатостью, высокой точностью исполнения (3-4 класс точности, 4-7 класс шероховатости), которым не нужна механическая обработка или она минимальна. После литься детали поступают на отрезные прессы, где с них удаляются литники и промывники. Состоящий из небольшого количества операций процесс может быть полностью автоматизирован. Из-за простоты операций, быстрого затвердевания металла и автоматического извлечения изделий этот процесс является высокопроизводительным. Недостаток технологии — это сложность и высокая стоимость технологической оснастки. Экономически не рационально использовать литье под давлением в средне серийном и мелкосерийном производстве. Способ не подходит для литья тугоплавких металлов, которые плавятся при температуре выше, чем сталь Эту технологию не применяют для изготовления больших отливок, так как преимущества метода пропадают из-за неравномерного затвердевания, а из-за высокой цены габаритного высокоточного оборудования использование этого способа экономически нецелесообразно.

П рименение

Литье под давлением изготавливает тонкостенные детали со сложной геометрией. Этой технологией делают изделия из меди, алюминия, цинка, магниевых сплавов, сталей и пластика. Эта технология позволяет выполнять геометрически сложные отливки с толщиной элементов до 1 мм Литье под давлением применяют в следующих отраслях промышленности 1) приборостроение; 2) автомобилестроение; 3) самолётостроение; 4) станкостроение; 5) изготовление элементов смесителей 6) производство бытовой техники; Литье под давлением широко используют для производства изделий из полиэтилена. полипропилена и других синтетических материалов. Из-за большой стоимости применяемой оснастки эта технология экономически обоснована только в массовом или крупносерийном производстве. Сегодня ни одно машиностроительное предприятие, массово изготавливающее детали бытовой техники, приборы, двигатели внутреннего сгорания и другие высокотехнологичные механизмы, не может обойтись без установок для литья под давлением.

Ротационные методы

Они основаны на законе течения жидкости, находящейся в зазоре между двумя соосными телами (цилиндрами, конусами, сферами, их сочетаниями), причем одно из тел (ротор) вращается, а другое неподвижно. Вязкость определяют по измеренному крутящему моменту при заданной угловой скорости (вариант Маргулеса—Куэтта, 1881—1890) или по угловой скорости при заданном крутящем моменте (вариант Сирля, 1912). Так, в предположении, что между соосными цилиндрами находится ламинарный поток, вязкость рассчитывают по уравнению Навье (1823): Ротационный метод, или, как его еще называют, метод коаксиальных (концентрических) цилиндров, получил чрезвычайно широкое распространение в науке и технике. В высокотемпературной вискозиметрии, особенно для шлаков и стекол, он также пользуется вниманием, несмотря на то, что в этом случае весьма затруднительно выполнить одно из основных требований теории метода — обеспечить высокую соосность поверхностей при незначительной величине зазора между ними, необходимого для соблюдения условия однородности поля напряжения сдвига деформируемой жидкости. Это более всего касается разновидности метода, в котором погружаемое в расплав неподвижное тело закрепляется на упругой нити и не имеет жесткости в горизонтальной плоскости. Малая вязкость металлических и некоторых шлаковых расплавов и, следовательно, небольшой по величине вращающий момент, который должен быть передан от одного цилиндра к другому, ощутимая и непостоянная по величине сила трения в подшипниках вискозиметра ограничивают по нижнему пределу измерений вязкости возможности этого метода. Общая его погрешность при нормальных температурах оценивается обычно Методы крутильных колебаний

Метод крутильных колебаний тела вращения в жидкости основывается на решении внешней гидродинамической задачи. Для расчета вязкости на основании ряда теоретических допущений, измерения логарифмического декремента затухания крутильных свободных колебаний тела вращения в жидкости и обмера его используют громоздкие формулы, полученные для диска Мейером (1861) и для шара Вершаффельтом (1915), в которые необходимо вводить краевые поправки. Метод крутильных колебаний шара, несмотря на сложность математической обработки, неоднократно применяли для определения вязкости стали, чугуна, алюминия, олова и других металлов. Полученные данные в ряде случаев не были позднее подтверждены другими методами. В работе дан анализ источников экспериментальных ошибок и оценены возможности рассматриваемого метода. Основной источник погрешностей усматривается в том, что на колебания тела, подвешенного на проволоке, поверхностная пленка металла оказывает трудно учитываемое тормозящее воздействие. Кроме того, чтобы быть подвешенным на проволоке, шар должен тонуть в исследуемой жидкости. Этого не всегда можно достигнуть без применения дополнительной нагрузки в не погруженной части колебательной системы. При повышении же центра тяжести система подвержена прецессионным движениям, динамической неустойчивости, что ведет к искаженным значениям декремента затухания. По этим причинам в настоящее время этот метод почти не применяют в вискозиметрии металлургических расплавов.

Метод крутильных колебаний сосуда с жидкостью основан на решении внутренней гидродинамической задачи. Для цилиндрического стаканчика, заполненного жидкостью и совершающего затухающие крутильные колебания вокруг своей оси, решение дано Мейером (1891) и более строго и корректно Швидковским (1944—1953), а также Роско (1958). Для сферы с жидкостью задачу впервые решил Вер-шаффельт (1915), а более подробно и строго решили Андраде (1936— 1952) и Роско. Оказалось, что измеряемая в методе величина — логарифмический декремент затухания — в зависимости от величины вязкости исследуемой жидкости изменяется неоднозначным образом: при больших вязкостях он сначала возрастает, с уменьшением вязкости и, пройдя через максимум, при дальнейшем уменьшении вязкости падает. Чувствительность метода к изменению вязкости в области максимума логарифмического декремента резко снижается. Поэтому решение гидродинамической задачи дается отдельно для сильно-, средне- и слабовязких жидкостей. В случае колебаний шара расчетная формула сравнительно несложна. Но из-за технических трудностей реализации требований теории (изготовление геометрически правильной шаровой поверхности определенного внутреннего диаметра, который в расчетную формулу входит в третьей степени, обеспечение возможности свободного расширения расплава при изменении температуры и т.п.) сегодня эта разновидность метода для экспериментальной металлургии представляет лишь исторический интерес. Технологичнее и проще в отношении реализации при высоких температурах разновидность метода затухающих крутильных колебаний цилиндрического сосуда (стаканчика). За последние десятилетия с его помощью выполнено подавляющее число исследований кинематической вязкости расплавленных металлов. Методу посвящены специальные монографии, поэтому не будем на нем останавливаться. Отметим лишь, что общепринятая оценка его погрешности в 3 — 5 %, а тем более в 1 %, по-видимому, излишне оптимистична. С помощью моделирования на ЭВМ авторы работы показали, что даже для идеального вискозиметра рассматриваемого типа, полностью отвечающего симметрии гидродинамической задачи, ошибка в измерении v существенно зависит от ее абсолютной величины и может составлять от 6 до 10 % в интервале v = 10-6 –10-4 м2/с. В реальных условиях измерения всегда сопровождают побочные процессы (взаимодействие расплава с материалом тигля и газовой фазой, выделение газовых пузырьков из расплава, часть из которых покрывает внутреннюю поверхность тигля, всплывание неметаллических включений, нецилиндричность и децентровка тигля и т.п.), приводящие к нарушению симметрии гидродинамической задачи. При этом ошибка эксперимента возрастает до 20 — 30 %.

Метод поступательных колебаний тела в жидкости (вибрационный метод) основан на решении внешней гидродинамической задачи, восходящем к Стоксу (1850) и Буссинеску (1878). Как метод вискозиметрии оформился после работ Вудворда (1952), Лескова и Шевченко (1956), заслуги в его развитии принадлежат советским ученым: Росину (1960-1966), Соловьеву и Каплуну (1970), Крутину (1973,1985). Суть метода состоит в нахождении функциональной связи между вязкостью и плотностью жидкости и измеряемыми параметрами поступательных колебаний погруженного в нее тела. При завлекающей внешней простоте устройств для реализации метода математически установить эту связь совсем не простое дело, тем более что в большинстве случаев требуется введение граничных условий. По чувствительности же к измеряемой величине вязкости вибрационный метод в принципе вне конкуренции. Другие достоинства: широкий диапазон измеряемых с помощью одного и того же устройства вязкостей (10-3 - 103 Пас), возможность проведения измерений при самых высоких температурах и повышенных давлениях. И, кроме того, вибрационный метод, пожалуй, как никакой другой, поддается автоматизации.

ЗАКЛЮЧЕНИЕ

В работе была подробно рассмотрена технология литья под давлением. Преимущества и недостатки данного способа. Так же данной работе были рассмотрены различные аспекты, связанные с пьезоэлектрическими и тензометрическими датчиками – назначение, принцип работы, типы, производство. Были рассмотрены способы измерения вязкости металлургических расплавов с использованием нескольких методов.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Спектроскопические системы [Электронный ресурс], электрон. дан. и прогр. – М: 2010, Режим доступа: https://studfile.net/preview/1731863/page:28/, свободный – Загл. С экрана. 2. Степанов Ю.А., Баландин Г.Ф., Рыбкин В.А. и др. Технология литейногопроизводства: специальные виды литья / под ред. Ю.А. Степанова. – М.: Машиностроение, 1983. – 221 с. 3. Гини Э.Ч., Зарубин А.М., Рыбкин В.А. Технология литейного производства: Специальные виды литья / под ред. В.А. Рыбкина. – М.: Академия, 2005. – 352 с. 4. Файловый архив студентов [Электронный ресурс], электрон. дан. и прогр. – СПб: 2013, Режим доступа: https://studwood.ru/1105805/matematika_himiya_fizika/metody_izmereniya_vyazkosti_metallurgicheskih_rasplavov, свободный – Загл. С экрана.

5. Надежные средства испытаний и контроля [Электронный ресурс], электрон. дан. и прогр. – М: 2015, режим доступа: https://el-scada.ru/davlenie/dinamicheskoe-davlenie/quartz/, свободный – Загл. С экрана. 6. Электронная библиотека [Электронный ресурс]: 2020, режим доступа: https://ru.wikipedia.org/тензометрический датчик свободный – Загл. С экрана. Задание На курсовой проект/работу

Студент Лавров Никита Геннадьевич группа НМт-382208 специальность/направление подготовки Металлургия

1. Тема курсовой работы Измерительные приборы и методы контроля при литье под давлением 2. Содержание проекта/работы, в том числе состав графических работ и расчётов

1. Технология литья под давлением 2. Дополнительные сведения - методы определения давления - методы определения вязкости расплавов

План выполнения курсовой работы

Руководитель В.Б. Лепинских

СОДЕРЖАНИЕ

1 Технология литья под давлением.. 7 1.2 Преимущества и недостатки литья под давлением.. 10 1.3 Применение. 11 2 Давление. Измерение и контроль давления. 12 2.1 Измерение давления при литье под давлением.. 13 2.2 Пьезоэлектрические датчики. Типы датчиков. 15 2.3 Тензометрические детекторы.. 16 3 Методы измерения вязкости металлургических расплавов. 17 3.1 Метод капиллярного истечения. 19 3.2 Ротационные методы.. 21 3.3 Методы крутильных колебаний. 22 ЗАКЛЮЧЕНИЕ. 25 БИБЛИОГРАФИЧЕСКИЙ СПИСОК.. 26

ВВЕДЕНИЕ

Цель данной работы заключается в рассмотрении выбора и анализа параметров, подлежащих контролю и управлению при литье под давлением, а также определение средств измерения (приборов), обеспечивающих требуемую точность контроля и управления. Способом литья под давлением изготовляют простые и сложные по конфигурации заготовки из чистых металлов и сплавов на основе алюминия, железа, магния, меди и цинка. Данная работа содержит схему работы машины литья под давлением с дальнейшим ее описанием.

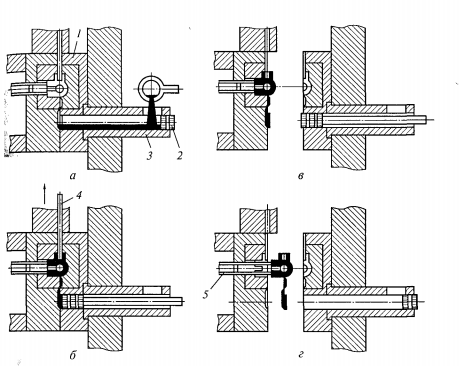

Технология литья под давлением Принцип процесса литья под давлением основан на принудительном заполнении рабочей полости металлической пресс формы расплавом и формировании отливки под действием сил от пресс-поршня, перемещающегося в камере прессования, заполненной расплавом. В отличие от кокиля рабочие поверхности пресс-формы, контактирующие с отливкой, не имеют огнеупорного, покрытия. Это приводит к необходимости кратковременного заполнения пресс-формы расплавом и действия на кристаллизующуюся отливку избыточного давления, в сотни раз превосходящего гравитационное. Современный процесс, реализуемый на специальных гидравлических машинах, обеспечивает получение от нескольких десятков до нескольких тысяч отливок разного назначения в час с высокими механическими свойствами, с низкой шероховатостью поверхности и размерами, соответствующими или максимально приближенными к размерам готовой детали. Толщина стенки отливок может быть менее 1.0 мм, а масса от нескольких граммов до десятков килограммов. Так, одна из самых сложных и уникальных отливок, изготовляемых в России, —V-образный блок цилиндров автомобильного двигателя — имеет массу около 23 кг. В зависимости от конструкции камеры прессования различают машины с холодной (в соответствие рисунком 1) и горячей (в соответствие рисунком 2) камерами прессования. Основные операции технологического процесса находятся в зависимости от конструктивного решения камер прессования: На машинах с холодной камерой прессования после подготовки пресс-формы (в соответствие рисунком 1 а) к очередному циклу, ее сборки запирания с помощью запирающего механизма литейной машины в камеру прессования 3 подается доза расплава. Затем под действием пресс-поршня 2, перемещающегося в этой камере посредством механизма прессования, через каналы литниковой системы расплав заполняет рабочую полость пресс-формы (в соответствие рисунком 1). После затвердевания и охлаждения отливки до определенной температуры извлекают стержни 4 и раскрывают пресс-форму (в соответствие рисунком 1 в): а механизмом выталкивания и толкателями: 5.

а — подача расплава в камеру прессования; б - запрессовка; в -раскрытие пресс-формы; г — выталкивание отливки; 1 — пресс-форма; 2 — пресс-поршень;3 — камера прессования; 4 — стержень; 5 — толкатель Рисунок 1 – Детали прибора. Схема технологического процесса литья под давлением на машине с холодной камерой прессования [4]

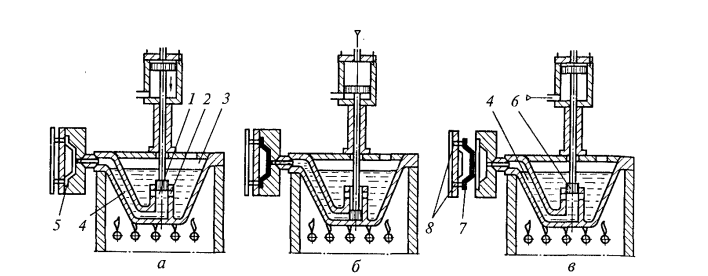

Отливку удаляют из пресс-формы (в соответствие рисунком1, г). Механизмы машины приходят в исходное состояние. Литники и заливы отделяются от отливки, как правило, с помощью обрезного пресса, расположенного около литейной машины, либо механизмами пресс формы. На этом рабочий цикл завершается; На машинах с горячей камерой прессования особенность технологического процесса связана с тем, что камера прессования 1 (в соответствие рисунком 2, а) располагается в тигле 3 и сообщается с ним заливочным отверстием 2. Через это отверстие при исходном положении пресс-поршня 6 расплав самотеком поступает из тигля в камеру прессования. После перекрытия пресс-поршнем заливочного отверстия расплав по обогреваемому каналу 4 поступает в рабочую полость пресс-формы 5 (в соответствие рисунком.2, б). Рабочий цикл завершается после возврата пресс-поршня в исходное положение и слива остатков расплава из канала 4 в камеру прессования, раскрытия пресс-формы и удаления из нее отливки 7 толкателя-ми 8 (в соответствие рисунком. 2, в).

а — заполнение камеры прессования расплавом; б— запрессовка; в — раскрытие пресс-формы и выталкивание отливки; 1 — камера прессования; 2 — заливочное отверстие; 3 — тигель с расплавом; 4 — обогреваемый канал; 5 — пресс-форма; 6 — пресс-поршень; 7 — отливка; 8 — толкатели

Рисунок 2 — Детали прибора. Схема технологического процесса литья под давлением на машине с горячей камерой прессования [4]

Таким образом, процесс литья под давлением реализуется только на специальных машинах, что обеспечивает возможности комплексной автоматизации технологического процесса, способствует существенному улучшению санитарно-гигиенических условий труда, уменьшению вредного воздействия литейного производства на окружающую среду.

|

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-07-19; просмотров: 181; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.21.30 (0.053 с.) |