Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение механических характеристик сталиСтр 1 из 5Следующая ⇒

ОПРЕДЕЛЕНИЕ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК СТАЛИ ПРИ СТАТИЧЕСКИХ ИСПЫТАНИЯХ НА РАСТЯЖЕНИЕ

Учебно-методическое пособие к выполнению лабораторной работы по дисциплине «Основы теории надежности»

Уфа 2018 Учебно-методическое пособие предназначено для студентов очной и заочной форм обучения по направлению 21.03.01 «Нефтегазовое дело» профилю «Сооружение и ремонт объектов систем трубопроводного транспорта» для проведения лабораторной работы по дисциплине «Основы теории надежности», изучающей надежность и долговечность объектов транспорта и хранения нефти, газа, нефтепродуктов и воды. Пособие используется при выполнении лабораторной работы по определению механических характеристик металлов труб, сосудов и резервуаров путем статических испытаний на растяжение по ГОСТ 1497-84 «Металлы. Методы испытаний на растяжение».

Составители: Рафиков С.К., канд. техн. наук, доц. каф. СТ Шарнина Г.С., канд. техн. наук, доц. каф. СТ

Рецензент: Мустафин Ф.М., докт. техн. наук, проф. зав. каф. СТ Собачкин А.С., канд. техн. наук, доц. каф. СТ

© ФГБОУ ВО Уфимский государственный нефтяной технический университет, 2018. СОДЕРЖАНИЕ

ЦЕЛЬ РАБОТЫ: изучение методов испытания металла труб, сосудов, резервуаров и других листовых конструкций на статическое растяжение с целью определения механических характеристик стали.

ВВЕДЕНИЕ

Настоящее учебно-методическое пособие используется для изучения методов испытания металла труб, сосудов, резервуаров и других листовых конструкций на статическое растяжение с целью определения следующих механических характеристик стали:

предела пропорциональности; модуля упругости; предела текучести физического; предела текучести условного; временного сопротивления; относительного равномерного удлинения; относительного удлинения после разрыва; относительного сужения поперечного сечения после разрыва. Статическими называют такие испытания, при которых испытуемый материал подвергают воздействиюпостоянной силы пли силы, возрастающей весьма медленно. Статические испытания проводятся при однократном и достаточно медленном действии нагрузки на изделие (образец). Для полного выявления механических свойств необходимо проводить испытания материала при различных способах нагружения (растяжение, сжатие, кручение, изгиб и т.п.) сразличным соотношением максимальных касательных и максимальных нормальных (растягивающих) напряжений. При этом касательные напряжения определяют главным образом возможность пластической деформации и после её развития возможность разрушения вследствие среза. Нормальные напряжения определяют преимущественно опасность хрупкого разрушения вследствие отрыва. При статических испытаниях обычно пренебрегают силами инерции движущихся частей испытательной машины. Деформации при статических испытаниях определяют измерением размеров деформированных образцов микрометром или штангенциркулем, а также по показаниям механических или электрических тензометров, укрепленных на образце. К основным разновидностям статических испытаний относятся испытания на растяжение, сжатие, изгиб и кручение. Статические испытания на одноосное растяжение - наиболее распространенный вид испытаний для оценки механических свойств металлов и сплавов - сравнительно легко подвергается анализу, позволяет но результатам одного опыта определять сразу несколько важныхмеханических характеристик материала, являющихся критерием его качества и необходимых для конструкторских расчетов. Методы испытаний на растяжение стандартизированы. Имеются отдельные стандарты на испытания при комнатной температуре (ГОСТ 1497 - 84), при повышенных до 1200°С (ГОСТ 9651 - 84) и пониженных от 10 до -100°С (ГОСТ 11150 – 84) температурах; на испытания на растяжение тонких листов и лент (ГОСТ 11701 - 84). В них сформулированы определения характеристик, оцениваемых прииспытании, даны типовые формы и размеры образцов, основные требования к испытательному оборудованию, методика проведения испытания и подсчета результатов.

Термины, обозначения и определения, применяемые в настоящем учебно-методическом пособии, приведены в таблице 1.

ТЕРМИНЫ, ОБОЗНАЧЕНИЯ И ОПРЕДЕЛЕНИЯ Таблица 1

ТРЕБОВАНИЯ К ФОРМЕ, РАЗМЕРАМ И МЕТОДАМ ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ ДЛЯ ИСПЫТАНИЙ

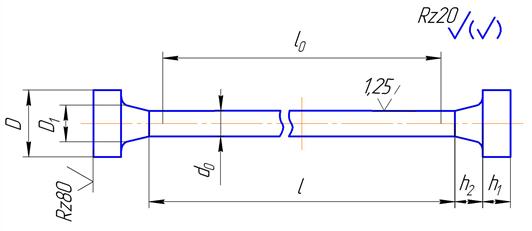

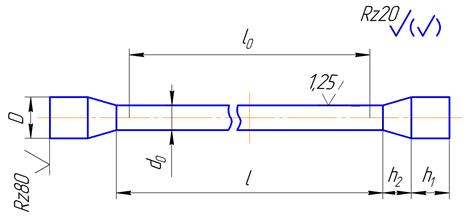

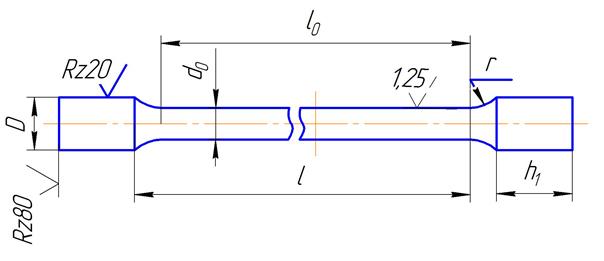

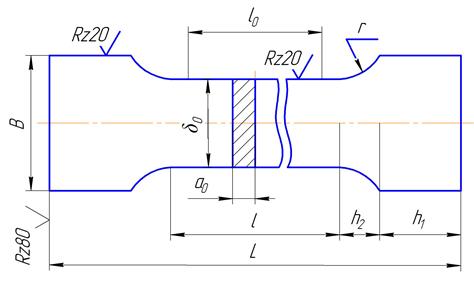

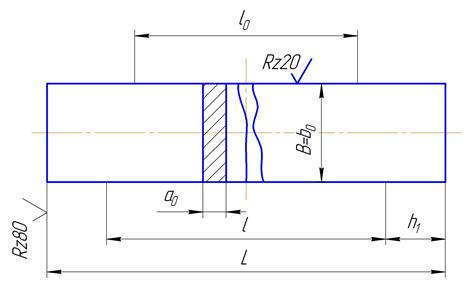

2.1. Вырезку заготовок для образцов проводят на металлорежущих станках, ножницах, штампах путем применения кислородной и анодно-механической резки и другими способами, предусматривая припуски на зону металла с измененными свойствами при нагреве и наклепе. Места вырезки заготовок для образцов, количество их, направление продольной оси образцов по отношению к заготовке, величины припусков при вырезке должны быть указаны в нормативно-технической документации на правила отбора проб, заготовок и образцов или на металлопродукцию. 2.2. Образцы рекомендуется изготовлять на металлорежущих станках. При изготовлении образцов принимают меры (охлаждение, соответствующие режимы обработки), исключающие возможность изменения свойств металла при нагреве или наклепе, возникающих в результате механической обработки. Глубина резания при последнем проходе не должна превышать 0,3 мм. 2.3. При отсутствии других указаний в нормативно-технической документации на металлопродукцию значение параметров шероховатости обработанных, поверхностей Ra образцов должно быть не более 1,25 мкм - для поверхности рабочей части цилиндрического образца и Rz не более 20 мкм - для боковых поверхностей в рабочей части плоского образца.

Требования к шероховатости поверхности литых образцов и готовых изделий должны соответствовать требованиям к шероховатости поверхности литых заготовок и металлопродукции, испытываемой без предварительной механической обработки. 2.4. При наличии указаний в нормативно-технической документации на правила отбора проб, заготовок и образцов или на металлопродукцию допускается испытывать сортовой прокат, литые образцы и готовые изделия без предварительной механической обработки с учетом допусков на размеры, предусмотренных для испытываемых изделий. 2.5. Испытания проводят на двух образцах, если иное количество не предусмотрено в нормативно-технической документации на металлопродукцию. 2.6. Для испытания на растяжение применяют пропорциональные цилиндрические или плоские образцы диаметром или толщиной в рабочей части 3,0 мм и более с начальной расчетной длиной l 0 = 5,65 Литые образцы и образцы из хрупких материалов допускается изготовлять с начальной расчетной длиной l 0 = 2,82 2.7. Типы и размеры пропорциональных цилиндрических и плоских образцов приведены в приложениях 1 и 2 к настоящему учебно-методическому пособию. Для плоских образцов соотношение между шириной и толщиной в рабочей части образца не должно превышать 8:1. 2.8. Форма и размеры головок и переходных частей цилиндрических и плоских образцов определяются способом крепления образцов в захватах испытательной машины. Способ крепления должен предупреждать проскальзывание образцов в захватах, смятие опорных поверхностей, деформацию головок и разрушение образца в местах перехода от рабочей части к головкам и в головках. 2.9. Предельные отклонения по размерам рабочей части цилиндрических и плоских образцов приведены в приложениях 1 и 2. Для литых механически обработанных цилиндрических образцов предельные отклонения по диаметру удваиваются. Предельные отклонения по толщине плоских образцов с механически не обработанными поверхностями должны соответствовать предельным отклонениям по толщине, установленным для металлопродукции. Предельные отклонения по толщине плоских образцов с механически обработанными поверхностями - ±0,1 мм. 2.10. Рабочая длина образцов должна составлять: от l 0 + 0,5 d 0 до l 0 + 2 d 0 - для цилиндрических образцов, от l 0 + 1,5 При разногласиях в оценке качества металла рабочая длина образцов должна составлять: l 0 + 2 d 0 - для цилиндрических образцов, l 0 + 2 2.11. Образцы маркируют вне рабочей длины образца.

ОБОРУДОВАНИЕ ДЛЯ ИСПЫТАНИЙ 3.1. В качестве испытательных машин применяют разрывные и универсальные испытательные машины, соответствующие требованиям ГОСТ 28840. В приложении 3 в качестве примера приведены назначение, область применения и основные характеристики машины испытательной на растяжение ИР-200М-авто.

При проведении испытаний должны соблюдаться следующие основные условия: - надежное центрирование образца в захватах испытательной машины; - плавность нагружения; - скорость перемещения подвижного захвата при испытании до предела текучести – не более 0,1, за пределом текучести – не более 0,4 длины расчетной части образца, выраженная в мм/мин, если в стандартах или технических условиях на металлопродукцию не предусмотрены иные скорости перемещения подвижного захвата. Если по условиям испытаний предел текучести определять не требуется, то скорость перемещения подвижного захвата может быть наибольшей из указанных, при условиях плавного ее достижения. - возможность приостанавливать нагружение с точностью до одного наименьшего деления шкалы силоизмерения; - плавность разгрузки. 3.2. Штангенциркули должны соответствовать требованиям ГОСТ 166. 3.3. Микрометры должны соответствовать требованиям ГОСТ 6507. 3.4. При определении предела пропорциональности и пределов текучести условных с допусками на величину пластической или полной деформации при нагружении или остаточной деформации при разгружении до 0,1 % относительная цена деления шкалы тензометра не должна превышать 0,005 % от начальной расчетной длины по тензометру le; при определении предела текучести условного с допуском на величину деформации от 0,1 до 1 % - не должна превышать 0,05 % от начальной расчетной длины по тензометру le. 3.5. Линейки металлические должны соответствовать требованиям ГОСТ 427.

ПОДГОТОВКА К ПРОВЕДЕНИЮ ИСПЫТАНИЯ 4.1. Для определения начальной площади поперечного сечения F 0 необходимые геометрические размеры образцов измеряют с погрешностью не более ±0,5 %. 4.2. Измерение размеров образцов до испытания проводят не менее, чем в трех местах - в средней части и на границах рабочей длины. За начальную площадь поперечного сечения образца в его рабочей части F 0 принимают наименьшее из полученных значений на основании произведенных измерений с округлением по табл. 2. Таблица 2

4.3. Величину начальной расчетной длины l 0 округляют в большую сторону: для образцов с l 0 = 5,65 Начальную расчетную длину l 0 погрешностью до 1 % ограничивают на рабочей длине образца кернами, рисками или иными метками и измеряют штангенциркулем или другими измерительными средствами с погрешностью измерения до 0,1 мм. Для пересчета относительного удлинения после разрыва d с отнесением места разрыва к середине и для определения относительного равномерного удлинения dp по всей рабочей длине образца рекомендуется наносить метки через каждые 5 или 10 мм. Таблица3

Нанесение меток проводят с помощью делительных машин или вручную с применением металлической линейки. На образцах из малопластичных металлов метки наносят способами, исключающими повреждение поверхности рабочей части образца (накаткой делительных сеток или штрихов, красителем, карандашом). 4.4. Начальную площадь поперечного сечения F 0 для образцов сложной формы определяют по расчетным формулам или по массе. Способ определения начальной площади поперечного сечения F 0 для таких образцов должен быть оговорен в нормативно-технической документации на металлопродукцию.

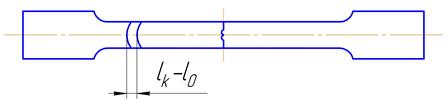

Пример. На начальной расчетной длине образца l 0 укладывается N число интервалов. После разрыва крайнюю риску на короткой части разрушенного образца обозначим А. На длинной части образца обозначим риску Б, расстояние от которой до места разрыва близко по величине к расстоянию от места разрыва до риски А. Расстояние от А до Б составляет n интервалов. Если разность (N - n) - число четное, то от риски Б до риски В берется l к = АБ + 2БВ. Если разность (N - n) - число нечетное, то от риски Б до риски В¢ берется l к = АБ + БВ' + БВ". 5.7.3. При наличии указаний в НТД при определении относительного удлинения после разрыва для малопластичных металлов (d £ 5 %) определяют: а) абсолютное удлинение l к - l 0. Перед испытанием около одного из концов рабочей длины образца наносят едва заметную метку. С помощью измерителя на образце проводят дугу радиусом, равным начальной расчетной длине образца l 0, и с центром в нанесенной метке. После разрыва обе половины образца плотно складывают и прижимают друг к другу под действием осевого усилия. Вторую дугу того же радиуса проводят из того же центра. Расстояние между дугами, равное абсолютному удлинению образца (черт. 5), измеряют с помощью измерительного микроскопа или других средств измерений;

Черт. 5 б) конечную расчетную длину l к по диаграмме растяжения при масштабе диаграммы по оси деформации (удлинения) не менее 50:1; в) конечную расчетную длину образца l к по расстоянию между головками образца или метками, нанесенными на переходных частях образца, с применением расчетных формул.

5.8. ОТНОСИТЕЛЬНОЕ УДЛИНЕНИЕ ОБРАЗЦА ПОСЛЕ РАЗРЫВА d в процентах вычисляют по формуле 5.8.1. В протоколе испытаний должно быть указано, на какой расчетной длине определено относительное удлинение после разрыва d. Например, при испытании образцов с начальной расчетной длиной l 0 = 5,65

5.9. Для определения ОТНОСИТЕЛЬНОГО СУЖЕНИЯ ψ ЦИЛИНДРИЧЕСКОГО ОБРАЗЦА ПОСЛЕ РАЗРЫВА измеряют минимальный диаметр d к в двух взаимно перпендикулярных направлениях. Измерение минимального диаметра d к проводится штангенциркулем с отсчетом по нониусу до 0,1 мм. По среднему арифметическому из полученных значений вычисляют площадь поперечного сечения образца после разрыва F к. 5.9.1. Относительное сужение после разрыва (ψ) вычисляют по формуле 5.10. Округление вычисленных результатов испытаний проводят в соответствии с табл. 5. Таблица 5

5.11. Результаты испытаний не учитывают: при разрыве образца по кернам (рискам), если при этом какая-либо характеристика механических свойств не отвечает установленным требованиям в нормативно-технической документации на металлопродукцию; при разрыве образца в захватах испытательной машины или за пределами расчетной длины образца (при определении относительного равномерного удлинения dр и относительного удлинения при разрыве d); при разрыве образца по дефектам металлургического производства и получении при этом неудовлетворительных результатов испытаний. При отсутствии иных указаний в нормативно-технической документации на металлопродукцию испытания, взамен неучитываемых, повторяют на таком же количестве образцов. 5.12. Результаты испытаний записывают в протокол, форма которого приведена в приложении 7. КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какие механические характеристики стали можно определить статическими испытаниями металла труб на растяжение? 2. Какие требования предъявляются к форме, размерам и методам изготовления образцов для проведения статических испытаний на растяжение? 3. Какие типы образцов применяются для испытаний на растяжение? 4. Какими методами определяется предел пропорциональности? 5. Какими методами определяется модуль упругости? 6. Как определяется предел текучести физический? 7. Как определяется предел текучести условный? 8. Как определяется временное сопротивление стали? 9. Каким методом определяется относительное равномерное удлинение образца? 10. Как определяется относительное удлинение образца после разрыва? 11. Как определяется относительное сужение цилиндрического образца после разрыва? 12. Как определяется конечная расчетная длина разрушенного образца? 13. Какое оборудование используется для определения механических характеристик стали?

СПИСОК ЛИТЕРАТУРЫ

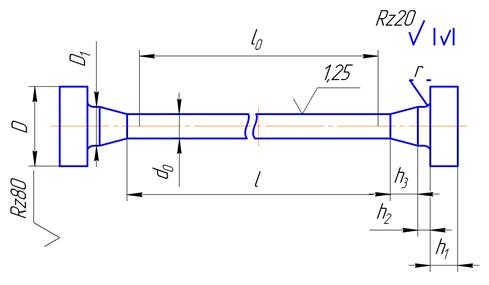

1. ГОСТ 1497-84. Металлы. Методы испытаний на растяжение. 2. ГОСТ 28840-90. Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования. 3. ГОСТ 166-89. Штангенциркули. Технические условия. 4. ГОСТ 6507-90. Микрометры. Технические условия. 5. ГОСТ 427-75. Линейки измерительные металлические. Технические условия. ПРИЛОЖЕНИЕ 1 Тип1

Черт. 1 Таблица 1 Размеры, мм

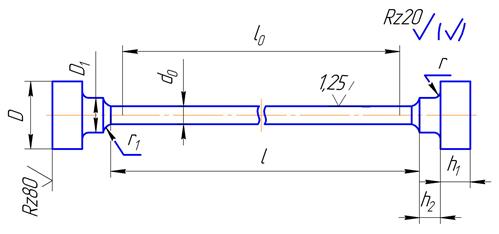

Тип II

Черт. 2 Таблица 2 Размеры, мм

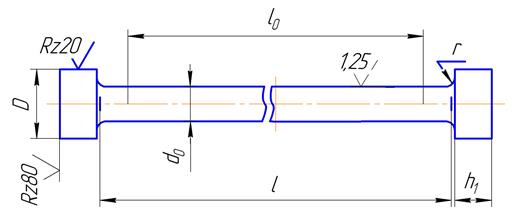

Тип III

Черт. 3 Таблица 3 Размеры, мм

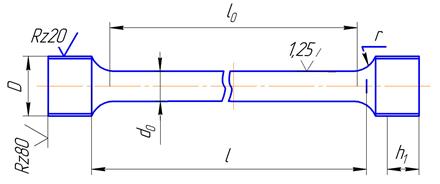

Тип IV

Черт. 4

Таблица 4 Размеры, мм

Тип V

Черт. 5 Таблица 5 Размеры, мм

Тип VI

Черт. 6

Таблица 6 Размеры, мм

Тип VII

Черт. 7 Таблица 7 Размеры, мм

Таблица 8 Предельные отклонения по размерам цилиндрических образцов, мм

Примечание. Размеры головок и переходных частей образцов являются рекомендуемыми.

ПРИЛОЖЕНИЕ 2 Тип I Плоские образцы с головками

Черт. 1 Тип II Плоские образцы без головок

Черт. 2 Таблица 1

Таблица 2 ПРИЛОЖЕНИЕ 3 Наименование | ИР-200М-авто | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Наибольшая номинальная нагрузка, кН | 200 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Высота рабочего пространства, мм | 420 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Ширина рабочего пространства, мм | 400 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Рабочий ход активного захвата, мм | 300 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Размеры испытываемых образцов

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-11; просмотров: 117; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.150.175 (0.179 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

или l 0 = 11,3

или l 0 = 11,3  интервалов и конечная расчетная длина образца определяется по формуле

интервалов и конечная расчетная длина образца определяется по формуле интервалов и до точки В¢¢ берется

интервалов и до точки В¢¢ берется  интервалов (в сумме БВ' + БВ" = N - n). В этом случае конечная расчетная длина образца l к подсчитывается по формуле

интервалов (в сумме БВ' + БВ" = N - n). В этом случае конечная расчетная длина образца l к подсчитывается по формуле

.

. .

.