Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 1.3: Классификация резервуаров для хранения нефтепродуктов. 1.3.1 Конструкция вертикальных стальных резервуаров: их марки, характеристика.Стр 1 из 14Следующая ⇒

Тема 1.3: Сооружения для хранения нефтепродуктов Тема 1.3: Сооружения для хранения нефтепродуктов Тема 1.3: Сооружения для хранения нефтепродуктов Тема 1.3: Сооружения для хранения нефтепродуктов Методы сооружения РВС: их характеристика. Индустриальный метод сооружения РВС. План: 1. Методы сооружения РВС. Индустриальный метод.

Резервуары могут сооружаться в авиапредприятиях, на нефтебазах двумя методами: 1) методом полистовой сборки 2) индустриальным

Метод полистовой сборки заключается в сооружении резервуара на подготовленный фундамент, изготовленный из стальных листов, стальных профилей. В ходе монтажа резервуара все сварные соединения выполняются непосредственно на площадке. Поэтому трудоемкость этого метода весьма высока из-за большого объема сварочных работ, что влияет на время сооружения резервуара. Кроме этого качество сварных соединений во многом зависит не только от квалификации сварщиков, но и субъективных факторов, обусловленных комфортностью условий труда (изменение температуры, осадки). Используется метод в тех случаях, когда к месту монтажа резервуара не подведены транспортные магистрали для доставки крупногабаритных элементов. Индустриальный метод состоит в монтаже резервуара из укрепленных элементов конструкций РВС. - днище и стенка резервуара изготавливаются в заводских условиях на специальных станках с использованием сварочных автоматов. Там же осуществляется проверка состояния сварных швов. При положительных результатах проверки днище резервуара изготавливается в виде двух половин, сваренных для транспортировки на опорную стойку резервуара, и закрепляется временными прихватками. Стенка сворачивается на подъемную лестницу и там же закрепляется. При этом диаметр рулонов должен исключить остаточную деформацию. В таком виде днище и стенка транспортируются к месту монтажа. - элементы трапов, перил, люки доставляются к месту монтажа в специальных стальных плетях. После доставки барабан, на который помещено днище с помощью тросовой лебедки закатывается на подготовленный фундамент. Освобождается от временных креплений, расправляется на фундаменте. Половинки днища стыкуются и свариваются.

- на днище закатывается рулон стенки, с помощью мощного крана при водится в вертикальное положение. - одновременно с разворотом стенки в верхнем поясе на внутренней стороне закрепляется кольцо жесткости и начинают монтаж щитовой крыши. - центральная часть крыши закрывается конусным стальным диском диаметром 3,5м. Крыша должна иметь уклон к периферии 0,02. - монтируют подъемную лестницу, предохранительные сооружения, трапы. Использование индустриального метода сооружения РВС позволяет уменьшить объем сварочных работ примерно на 80 % относительно полистового метода и сократив время сооружения в 4-6 раз.

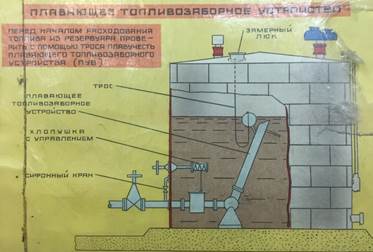

Тема 1.3: Сооружения для хранения нефтепродуктов ПУВ-150 ПУВ-250

Хлопушка

СМДК Совмещённый механический ДК. Внутри присоединенного патрубка СМДК установлена и закреплена огнепреградительная кассета.

НМДК Не примерзающий механический ДK отличается от ДК тем, что рабочие поверхности клапанов и седла имеют гидрофобное покрытие.

КД-2 Конструктивно отличается от рассмотренных клапанов.

В камерах на одной вертикальной оси размещены седла с клапанами, нижний клапан избыточного давления, верхний вакуумного их рабочие поверхности закрыты съёмными пленками из тетрафторэтилена. Клапан избыточного давления для исключения смещения с седла при работе перемещается в пространстве, ограниченном 3 штифтами, на которых установлены втулки из фторопласта. В центре клапана закреплен стержень из такого же материала. Вакуумный клапан также имеет гидрофобную пленку. В центре клапана закреплена втулка, стержень клапана избыточного давления и втулка вакуумного - выполняют роль направляющих при работе клапанов. Маркировка КД-2-50, где 2-модификация, 50- внутренний диаметр присоединенного патрубка Принцип работы аналогичен. Достоинства общие: -простота конструкции -надёжность в работе Основной недостаток: Малая пропускная способность, это объясняется тем, что при работе клапан избыточного давления и вакуумный клапан перемещается над седлами на незначительную высоту и оказывают сопротивление движению паровоздушной среды и атмосферного воздуха. Клапанами механического действия чаще всего устанавливаются на горизонтальных резервуарах. Для увеличения их пропускной способности увеличивают габариты клапанов, что увеличивает трудоемкость их эксплуатации.

КПСА Клапан предохранительный стальной атмосферный - является гидравлическим клапаном непрерывного действия. Монтируется на вертикальных резервуарах со сравнительно небольшими параметрами по производительности заполнения и выдаче нефтепродукта.

На стенке корпуса закреплена вертикальная трубка с заливной воронкой и сливной пробкой, воронка закрыта крышкой. Внутри трубки помещён щуп для контроля уровня рабочей жидкости, также на боковой стенке размещен кронштейн для дополнительного крепления клапана тросовыми растяжками. В верхней части корпуса закрепляется сферическая крышка не препятствующая сообщению полости клапана с атмосферой. Внутри корпуса в верхней части присоединительного патрубка размещены: чаша с бортами и отверстиями в центре, и кольцевой козырёк. Патрубок с чашей и козырьком закрыты сверху колпаком, он имеет зубчатый нижний срез, которым опирается на кронштейн закрепленные на днище. Один из кронштейнов смонтирован заодно с переливной трубкой. Клапан закрепляется к стенкам корпуса через 3 кронштейна с пазами болтами и гайками.

Верхняя часть колпака или сферическая, или наклонная к периферии, а в центре колпака горизонтальная площадка или металлическая пластина, диск с регулируемым по горизонту положением. Под крышкой колпака кольцевая перегородка, которая вместе с чашей и козырьком присоединительного патрубка играют роль нижнего сепарирующего лабиринта, который уменьшает вероятность попадания при работе клапана жидкости из гидрозатвора в резервуар. Под колпаком на крышке корпуса закреплены конусные диск и кольцевой наклонный к стенкам корпуса козырек, который играет роль верхнего сепарирующего лабиринта, уменьшает вероятность выносы рабочей жидкости из гидрозатвора клапана в окружающую среду. При подготовке клапана к работе через трубку с воронкой заливается рабочая жидкость - масло трансформаторное или дизельное топливо зимнее или жидкость с низкой t° кристаллизации и нейтральное к материалу, из которого изготовлен клапан. Уровень жидкости контролируется по метке указателя. Если ДК неработоспособен при выдачи топлива из резервуара под давлением атмосферного давления, рабочая жидкость будет перемещаться из кольцевого зазора между стенками колпака и корпусом в зону меньшего давления (под колпак), и как только её уровень достигнет зубчатого среза колпака атмосферный воздух, проходя через слой рабочей жидкости и проходя нижний сепарирующий лабиринт будет проходить в резервуар, компенсируя дополнительно понижение давления и исключая разрушения резервуара. Рабочая жидкость с поверхности бортов чаши перегородки и козырька будет стекать в рабочую зону.

Срабатывание ПК регулируется так, чтобы давление начала работы было выше чем у ДК на 10% (2200 Па; 275 Па)

Достоинства: 1. Непрерывность действия. 2. Простота конструкции. Недостатки: 1 Малая пропускная способность, так как слой рабочей жидкости оказывает значительное сопротивление движению паровоздушной среды КпСА-150 имеет пропускную споосбность 250 м3/ч

КПР-2 Клапан предохранительный с разрывающейся мембраной. Конструктивно представляет собой вертикальный стальной цилиндрический корпус с 1 горизонтальным разъёмом. Крышка корпуса крепится шарнирно, на ней размещен указатель срабатывание клапана. Присоединительный патрубок клапана отлит заодно с кронштейнами, которые служат опорой корпуса. Верхняя часть этого патрубка внутри корпуса клапана закрыта мембранной, она закреплена металлическим кольцом и винтом. Над мембраной закреплен командный узел клапана, который представляет собой У-образный манометр, в коленах которого закреплены трубки, в них залита рабочая жидкость. В нижней части колен манометра пробки, в них на нити закреплен нож, он установлен вертикально по направляющей, соединением с узлом срабатывания и удерживается под мембраной нитью. Одно колено манометра сообщено с полностью резервуара, другое с атмосферой. При повышении давления в полости резервуара до параметров срабатывания, рабочая жидкость в манометре вытесняется в сторону колена сообщенного с атмосферой, достигает верхнего среза сухой трубки, заполняет её жидкость растворяюще действует на нить. Она разрывается, освобождая нож, он разрывает мембрану и начинается сухое сообщение полости резервуара с атмосферой. При вакууме в полости резервуара и отказе ДK, перемещение рабочей жидкости в коленах У-образного манометра – обратное, как только уровень рабочей жидкости достигает верхнего среза сухой полости резервуара нить растворяется, освобождая нож, разрывает мембрану, открывает сухое сообщение резервуара с атмосферой. Достоинства: 1. Высокая пропускающая способность. Недостатки: 1. Сложность конструкции и эксплуатации.

КПГ-150

Слив рабочей жидкости из гидрозатвора производится через сливное устройство трубки со шкалой. Верхняя часть корпуса закрыта сферическим колпаком, который не препятствует сообщению полости клапана с атмосферой. Внутри клапана в нижней его части верхний срез присоединительного патрубка выполнен с отбортовкой и расположен выше плоскости днища. В среднем разъеме корпуса закреплена чаша с бортами, полость чаши сообщена с заливным устройством. Над чашей закреплён металлический диск, в центре которого встроен короткий патрубок, нижний срез патрубка частично погружены в чашу, а верхние срез с бортами расположен выше плоскости глухой перегородки. Над патрубком глухой перегородки на шпильках закреплён диск отражатель. В верхней части корпуса кольцевой козырёк. В верхнем разъеме закреплена кассета огневого предохранители. При подготовке к работе в гидрозатвор по метке на шкале заливается рабочая жидкость. Если при заполнении резервуара дыхательный клапан не исправен или мала его пропускная способность, давления газа в полости резервуара превышает 2000 Па и как только достигает параметров настройки КПГ по избыточном давлении 2200 Па паровоздушный заряд выбросит, вытеснит рабочую жидкость из чаши через патрубок глухой перегородки на верхнюю полость корпуса клапана. Часть рабочей жидкости отражается от диска, снова возвращается в Если при выдаче топлива из резервуара дыхательный клапан неисправен или мала его пропускная способность, при разнице между атмосферным давлением и давлением в газовой полости 275 Па воздушный поток вытеснит, выбросит до сухого сообщения рабочей жидкости через борта чаши в нижнюю полость корпуса. Воздух, попадая в резервуар компенсирует падение давления Достоинство: большая пропускная способность КПГ-150 – 500 м3/ч Недостатки в том, что он является клапаном разового действия и после каждого срабатывания необходимо повторно готовить клапан к работе.

1.

При замере уровня н/п в резервуаре, стоящем с уклоном в сторону заднего днища, замеренное по метрштоку высота слоя нефтепродукта – «Ас» (рис.1). если бы РГС был установлен строго горизонтально, замерные значение высоты слоя н/п было бы «Вс». Разница составляет величину «ав» по шкале метрштока. Найдем выражение этой величины через известные, паспортные параметры РГС- «l», «Z». «O»- точка пересечения мнимой и действительной линий поверхности зеркала н/п. в прямоугольном треугольнике aob, (угол abo=90), угол aob обозначим угол альфа. tan𝛼=𝑎𝑏𝑜𝑏; ab= ob*tg𝞪 Ob=L/2-Z (см. рис 1) Ab=(𝑙2−𝑍)∗𝑡𝑔𝑙; обозначим ab=K Очевидно по рис. 1, истинное значение замеренного уровня нефтепродукта больше замеренного на величину K, если бы уклон РГС был в противоположную сторону, то истинное значение высоты слоя н/п было бы меньше замеренного на величину K. Таким образом поправка K может иметь положительное и отрицательное значение. Величина tg𝞪 и есть величина уклона РГС. Tg𝞪=i. Уклон резервуаров РГС определяют с помощью геодезических приборов- нивелира или теодолита и нивелирных реек ежегодно, в первые четрые года эксплуатации РГС (до стабилизации осадки опор), а затем через каждые пять лет эксплуатации.

Пасты наносятся на лот или нижнюю часть шкалы первого звена раздвижного метрштока тонким слоем. Погруженная в воду часть лота или метрштока определяется по изменению окраски, общий уровень содержимого резервуара: вода, н/п – по линии смачивания шкалы мерной ленты РЛ или метрштока н/п. объем н/п определяется как разность объемов содержимого резервуара и воды, найденных по градуировочной таблице. Высота слоя льда находится как разность отмеченного и замеренного значений базовой высоты резервуара, высота слоя н/п – по линии смачивания шкалы мерной ленты МШР. Объем н/п определяется как разность объемов содержимого резервуара и льда, найденных по градуировочной таблице.

Тема 1.3: Классификация резервуаров для хранения нефтепродуктов. 1.3.1 Конструкция вертикальных стальных резервуаров: их марки, характеристика. План: 1. Краткие сведения о физико-химических свойствах нефтепродуктов, учитываемых при хранении и транспорте. 2. Основные сведения о классификации резервуаров для хранения ГСМ. 3. Конструкция вертикальных резервуаров. 4. Монтаж резервуара.

1. К основным физико-химическим свойствам н/п, которые необходимо учитывать при транспортировке и хранении относятся: - пожароопасность. Пары н/п с воздухом могут не только вспыхнуть, но и взорваться. Смесь паров бензина с воздухом взрывоопасна, если в ней содержится от 0,8 до 8% паров бензина. Для топлива ТС-1 (1,2-7,1%), дизельных топлив (2,1-12%). Температурные пределы этих взрывоопасности для бензинов от 50 -10℃, для ТС-1 – от 28 до 57℃. Эти зоны взрывоопасности носят условный характер. Обязательным условием для вспышки или взрыва является наличие источника теплового импульса, в качестве которого обычно бывает открытый огонь. - электризация н/п – один из источников теплового импульса. Опасным с точки зрения пожара является заряд 300-500 вольт (в конце наполнения емкости – заряд достигает нескольких тысяч вольт, поэтому в конце наполнения наиболее часто возникает воспламенения). Наиболее опасны в этом отношении керосиновые фракции углеводородов. - испарение н/п при транспортировке и хранении обуславливается способностью (свойством) улетучиваться с открытой поверхности, это приводит к уменьшению количества и ухудшает качество н/п, вызывает загрязнение воздушного бассейна, что пагубно влияет на здоровье обслуживающего персонала, жителей данного района, особенно детей (из товарных и сырьевых резервуаров только одного нефтеперерабатывающего завода в атмосферу уходит в год 50 тыс. тонн углеводородов). В результате потерь от испарения легких углеводородов в 1%, входящих в состав бензина, его октановое число снижается на единицу. - токсичность н/п обуславливается их химическим и фракционным составом. Пары керосина и дизельного топлива более ядовиты, чем бензина, попадаю в организм человека через органы дыхания, проходят через альвеолы легких и сразу впитываются в кровь, минуя печень. Степень отравления испарением н/п зависит от их концентрации. Установлены нормы загрязнения воздуха парами н/п: 1) концентрации опасные для жизни: бензины, керосины: 35 г/м^3, если пребывает в данной среде 10 минут. 2) ПДК авиакеросина в производственном помещении не более 300 мг/м^3, бензины – 100 мг/м^3, ПВК жидкость – 10 мг/м^3 2. Большую часть территории склада ГСМ занимает резервуарная группа (зона хранения). Резервуары являются наиболее ответственными сооружениями склада ГСМ, т.к. в них хранятся в больших количествах ценные нефтепродукты, являющиеся основным энергетическими ресурсами предприятия ГА. Резервуары подразделяются: - по способу размещения – наземные (днище на одной отметке или выше наинизшей планировочной отметки прилегающей территории), подземные (наивысший уровень жидкости ниже планировочной отметки прилегающей территории на 0,2м), подводные (плавающие или донные). - по значению избыточного давления: 1) резервуары низкого давления (Pн≤0,002 Мпа) – топлива, масла 2) резервуары высокого давления (Pн≥0,002…0,07 Мпа) н/п при температуре 20℃. - по конструкции – вертикальные со стационарной и плавающей крышами, каплевидные, шаровые, горизонтальные. В основном на складах применяются вертикальные резервуары со стационарной крышей. - по материалу изготовления – стальные, железобетонные, из бутобетона.

3. В настоящее время в предприятиях ГА для хранения основного вида топлив (авиакеросины) используются в основном вертикальные стальные резервуары РВС, вместимостью от 400 до 5000 м^3. В зависимости от расположения поясов различают следующие типы резервуаров: со ступенчатым, телескопическим и цилиндрическим корпусом. Для изготовления резервуаров используют углеродистые или низколегированные стали. Резервуары подразделяются на несколько видов в зависимости от крыши и отличаются вместимостью, конструкцией перекрытия, номинальной нагрузкой на крышу: - резервуары с щитовидной крышей; - резервуары с безмоментной крышей; - резервуары со сферической крышей; - резервуары с конусной крышей.

Основными элементами наземного вертикального резервуара типа РВС являются: - корпус; - днище; - опорная стойка; - лестница.

Резервуар РВС-5000. Стенка корпуса резервуара состоит из восьми поясов толщиной 9,8,7мм, а начиная с четвертого пояса – 6мм. Каждый пояс сварен из листовой стали с размером листов 1500x6000мм. Листы между собой и поясах сварены встык, стенка поставляется в одном рулоне. Стенку приваривают к днищу, которое состоит из центральной части толщиной 5мм и окраек, толщиной 8 мм, и представляет собой два полотнища свернутых в рулон для транспортировки. При сварке днище должно выступать из-под стенки на 50мм. Покрытие резервуара состоит из 24 трапециевидных щитов и центрального щита. Уклон от центра к краям 1:20. Каждый щит состоит из несущего каркаса и настила толщиной 2,5мм. Щиты соединяют между собой встык. По наружному краю щиты оканчиваются уголком, свальцованным по радиусу стенки, и соединяются со стенкой путем приварки. В центре резервуара покрытие опирается на центральную стойку, выполненную из трубы, диаметром 420мм. По наружному краю крыши устанавливается ограждение высотой 1000мм. В первом поясе резервуара для проникновения внутрь при осмотрах устанавливаются два люка-лаза, один размером 1000x500мм-овальный, второй круглый диаметром 500мм. На покрытие монтируется световой люк диаметром 1000мм. d=22800мм, H= 11920мм, G 85231 кг, V=4591м^3 расход стали на 1 м^3 = 19,34 кг.

4. К монтажу конструкция резервуара приступают после приемки основания. Монтаж днища резервуара начинают с укладки по заранее размеченному фундаментному кольцу окраек. При укладке внешний край кольца окраек располагают по окружности внешнего радиуса днища. После тщательной проверки положения элементов окраек от внешнего края. Сварка ведется встык на накладке полуавтоматическим или автоматическим способом. Остальную часть шва между элементами окраек доваривают после сварки кольцевого шва, соединяющего стенку с днищем. По окончании монтажа окраек по специальному пандусу на основание закатывают рулоны центральной части днища. Закатывание чаще всего производят трактором с помощью канатов. После укладки рулона в исходное положение разрезают удерживающие стяжки и приступают к раскатке полотнищ днища, так, чтобы они ложились в проектное положение, перемещение должно быть минимальным. После раскладки сваривают полотнища нахлесточнымыми швами от центра к краям, плотно прижимая верхние полотна к нижним. Контроль качества швов определяют вакуумированием. С окрайками центральную часть днища вначале соединяют прихватками. На смонтированном днище размечают центры и и риски для монтажа стенки корпуса и покрытия, а также оси вертикальных монтажных швов. По рейке, соответствующей наружной поверхности стенки резервуара приваривают отрезки стальных уголков. Монтаж стенки начинают с закатывания её на днище. Перед подъемом нижний торец рулона закрепляют в ложе шарнира, закрепленного на днище. При этом конец рулона поднимают краном. Под верхний конец рулона подводят клеть (опорную) так, чтобы рулон в исходном положении располагался горизонтально или с небольшим уклоном в сторону шарнира. Конец рулона закрепляют в шарнире и к его торцу присоединяют поддон из листа толщиной 6-8мм, обильно смазанный солидолом. При подъеме рулона трактором на шарнир устанавливают А-образную стрелу, на верхнем конце которой закрепляют стропы, идущие к рулону и канаты подвески верхней обоймы полипаста. Нижняя часть полипаста крепится к якорю, которым может служить трактор при наличии тракторной лебедки. Перед началом подъема к рулону прикрепляют монтажную лестницу, а к захвату на верхнем торце – страховочный канат. После этого выбиранием рабочего каната полипаста поднимают А-образную стрелу в вертикальное положение и слегка приподнимают рулон, проверяя все закрепления и соосность размещения оснастки. Перед окончанием подъема, когда центр тяжести рулона подходит к вертикали, проходящей через ось шарнира, в работу включается тормозной трактор. После подъема, верхний торец рулона обматывается тросом, второй конец которого закреплен на тракторе. Накатка производится спирально. Разрезают удерживающие планки. Разворачивание рулона начинают с закрепления начальной кромки полотнища растяжками и прихватками к днищу нижней кромки на расстоянии 3-3,5мм от начальной. К рулону на высоте 0,5-0,7м приваривают скобу, за которую крепят тяговый канат. Полотнище разворачивают трактором, одновременно прижимают нижнюю кромку к ограничительным уголкам. Монтажную скобу по мере разворачивания переставляют. В резервуарах со стационарной крышей одновременно с монтажом стенки производят монтаж покрытия. По окончанию формообразования концов полотнища выполняют замыкание монтажных стыков, их вначале соединяют внахлестку, затем прижимают кромки с помощью клиньев или винтовых прижимов. После подгонки кромок их слегка разжимают и обрезают автогеном так, чтобы образовалось соединение встык. Разделка кромок – V-образная, с раскрытием внутрь.

|

|||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 175; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.61.142 (0.097 с.) |

Конструктивно состоит из герметичного корпуса хлопушки, шарнирного устройства, подъемной трубы и ограничителя подъема трубы. Эти элементы герметично соединены между собой. Подъемная труба может состоять из нескольких секций, имеет косой заборный срез. А ограничитель нижнего положения и кронштейн, на котором закреплен поплавок из коррозионной стойкой стали, труба перемещается в шарнире вслед за уровнем НП за счет выталкивающей силы поплавка. Максимальный угол подъема 70 градусов. При любом уровне продукта расстояние от его поверхности до заборного среза трубы должно быть не менее 500 мм, чтобы исключить подсос воздуха.

Конструктивно состоит из герметичного корпуса хлопушки, шарнирного устройства, подъемной трубы и ограничителя подъема трубы. Эти элементы герметично соединены между собой. Подъемная труба может состоять из нескольких секций, имеет косой заборный срез. А ограничитель нижнего положения и кронштейн, на котором закреплен поплавок из коррозионной стойкой стали, труба перемещается в шарнире вслед за уровнем НП за счет выталкивающей силы поплавка. Максимальный угол подъема 70 градусов. При любом уровне продукта расстояние от его поверхности до заборного среза трубы должно быть не менее 500 мм, чтобы исключить подсос воздуха. Устанавливается на фланце ПРП внутри резервуара. Состоит из чугунного корпуса на одном конце которого имеется фланец для крепления к ПРП, а на другом утолщенный венец. На корпусе с помощью планки закреплена чугунная крышка. В опущенном состоянии она плотно прилегает к венцу хлопушки. Крышку хлопушки поднимают с помощью троса наматываемого на барабан механизма управления, состоящего из горизонтального вала, на наружном конце которого закреплен штурвал, а на внутреннем барабан. Для уплотнения вала вместе прохода через стенку резервуара служит специальный уплотнительный узел с сальником. Чтобы удержать крышку в открытом положении штурвал фиксируют стопором.

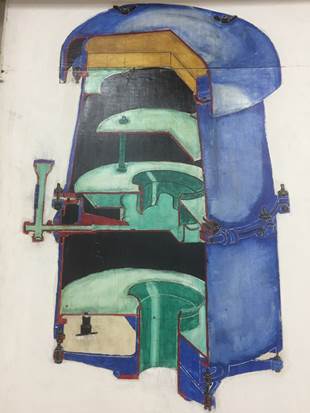

Устанавливается на фланце ПРП внутри резервуара. Состоит из чугунного корпуса на одном конце которого имеется фланец для крепления к ПРП, а на другом утолщенный венец. На корпусе с помощью планки закреплена чугунная крышка. В опущенном состоянии она плотно прилегает к венцу хлопушки. Крышку хлопушки поднимают с помощью троса наматываемого на барабан механизма управления, состоящего из горизонтального вала, на наружном конце которого закреплен штурвал, а на внутреннем барабан. Для уплотнения вала вместе прохода через стенку резервуара служит специальный уплотнительный узел с сальником. Чтобы удержать крышку в открытом положении штурвал фиксируют стопором. Он представляет собой сферический корпус, отлитый заодно с присоединенным патрубкам из алюминиевого сплава. На боковой стенке корпуса прямоугольное окно, закрытое пылезащитной сеткой и козырьком. В верхней части корпуса круглое окно, герметично закрываемое съемной крышкой. Внутри корпуса размещены 2 камеры: одна из которых сообщена с полностью резервуара, другая с атмосферой.

Он представляет собой сферический корпус, отлитый заодно с присоединенным патрубкам из алюминиевого сплава. На боковой стенке корпуса прямоугольное окно, закрытое пылезащитной сеткой и козырьком. В верхней части корпуса круглое окно, герметично закрываемое съемной крышкой. Внутри корпуса размещены 2 камеры: одна из которых сообщена с полностью резервуара, другая с атмосферой. Конструктивно представляет собой вертикальный стальной цилиндрический корпус с плоским днищем, в центре которого закреплен фланцевый присоединительный патрубок, его крепление усиленно косынками, также через днище выведена нижняя часть переливной трубки закрытая резьбовой пробкой.

Конструктивно представляет собой вертикальный стальной цилиндрический корпус с плоским днищем, в центре которого закреплен фланцевый присоединительный патрубок, его крепление усиленно косынками, также через днище выведена нижняя часть переливной трубки закрытая резьбовой пробкой. Клапан предохранительный гидравлический. Монтируется на вертикальных резервуарах и конструктивно представляет собой вертикальный круглого переменного сечения корпус с плоским днищем и двумя горизонтальными разъёмами. В центре днище закреплён фланцевый присоединительный патрубок, он отлит заодно с кронштейнами, на торцах которых винтовые устройства для доводки корпуса в строго вертикальное положение. На плоском днище размещено сливной устройство, закрытое пробкой. Нижнее часть корпуса цилиндрической формы, верхняя – конусная. На стенки корпуса закреплена вертикальная трубка с воронкой герметично закрытая крышкой. На трубке шкала для контроля уровня рабочей жидкости аналогична КПСА. В гидрозатворе клапана на стенки корпуса резьбовое отверстие для слива рабочей жидкости закрытое пробкой.

Клапан предохранительный гидравлический. Монтируется на вертикальных резервуарах и конструктивно представляет собой вертикальный круглого переменного сечения корпус с плоским днищем и двумя горизонтальными разъёмами. В центре днище закреплён фланцевый присоединительный патрубок, он отлит заодно с кронштейнами, на торцах которых винтовые устройства для доводки корпуса в строго вертикальное положение. На плоском днище размещено сливной устройство, закрытое пробкой. Нижнее часть корпуса цилиндрической формы, верхняя – конусная. На стенки корпуса закреплена вертикальная трубка с воронкой герметично закрытая крышкой. На трубке шкала для контроля уровня рабочей жидкости аналогична КПСА. В гидрозатворе клапана на стенки корпуса резьбовое отверстие для слива рабочей жидкости закрытое пробкой. чашу, а часть стекает по стенкам и остается на плоскости глухой перегородки. Если при этом нижний срез патрубка глухой перегородки окажется снова погружен в слой рабочей жидкости, то произойдет следующий выброс и так до тех пор, пока полость резервуара не будет сообщена с атмосферой на сухую. Это обеспечивает компенсацию и дополнительно увеличение избыточного давление в резервуаре.

чашу, а часть стекает по стенкам и остается на плоскости глухой перегородки. Если при этом нижний срез патрубка глухой перегородки окажется снова погружен в слой рабочей жидкости, то произойдет следующий выброс и так до тех пор, пока полость резервуара не будет сообщена с атмосферой на сухую. Это обеспечивает компенсацию и дополнительно увеличение избыточного давление в резервуаре. 2. Как правило РГС устанавливаются на опоры строго горизонтально, однако при эксплуатации, под действием переменной нагрузки на опоры, возможна их неравномерная осадка, это приводит к появлению уклона. Если величина уклона не превышает 0,001, существенного влияния на эксплуатационные параметры РГС не оказывается. В противном случае, когда величина уклона i˃0.001 не учитывать ее при определении кол-ва нефтепродукта нельзя, т.к. это приводит к искажению истинного кол-ва нефтепродукта, что затрудняет учет нефтепродукта.

2. Как правило РГС устанавливаются на опоры строго горизонтально, однако при эксплуатации, под действием переменной нагрузки на опоры, возможна их неравномерная осадка, это приводит к появлению уклона. Если величина уклона не превышает 0,001, существенного влияния на эксплуатационные параметры РГС не оказывается. В противном случае, когда величина уклона i˃0.001 не учитывать ее при определении кол-ва нефтепродукта нельзя, т.к. это приводит к искажению истинного кол-ва нефтепродукта, что затрудняет учет нефтепродукта. 3. Высота слоя подтоварной воды в резервуарах определяется с помощью водочувствительных паст, которые при контакте с водой меняют окраску.

3. Высота слоя подтоварной воды в резервуарах определяется с помощью водочувствительных паст, которые при контакте с водой меняют окраску.