Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение фондов времени работы оборудования и рабочихСтр 1 из 4Следующая ⇒

Определение фондов времени работы оборудования и рабочих 1.1.1. Определение действительного фонда времени работы оборудования:

Fд.о. = [(Дк – Дв – Дс – Дпр.) * Fс – ч * m] * S * Кио

где Дк – число календарных дней в планируемом году, дн. Дв – число воскресных дней в планируемом году, дн. Дс – число субботних дней в планируемом году, дн. Дпр. – число праздничных дней, дн. Fс – продолжительность рабочей смены (8 часов) ч – количество сокращенных часов в предпраздничные дни (1 час.) m – число праздничных дней в планируемом году, дн. S – коэффициент сменности (2 смены) Кио – коэффициент, учитывающий плановые простои оборудования в ремонте (в серийном производстве – 0,97; в массовом – 0,95)

Fд.о. = [(366 –52 – 52 – 14) * 8 – 1 * 5] * 2 * 0,97 = 3840 часа

1.1.2. Определение действительного фонда времени работы рабочих:

Fд.р. = [(Дк – Дв – Дс – Дпр.) *Fс – ч * m] * Кир Fд.о. = [(366 –52 – 52 – 14) * 8 – 1 * 5] * 0,87 = 1722 часов

где Дк – число календарных дней в планируемом году, дн. Дв – число воскресных дней в планируемом году, дн. Дс – число субботних дней в планируемом году, дн. Дпр. – число праздничных дней, дн. Fс – продолжительность рабочей смены (8 часов) ч – количество сокращенных часов в предпраздничные дни (1 час.) m – число праздничных дней в планируемом году, дн. Кир – коэффициент, учитывающий плановые невыходы рабочего (0,87)

Определение потребного количества оборудования по его типам Определяем потребное количество оборудования и его загрузки при условии, что тип производства серийный.

1.2.1.В серийном производстве расчетное количество оборудования рассчитывают по формуле:

Ср = (Σ Тшт.к. *N) / (60 * Fд.о.) Ср = (74,41 * 10000) / (60 * 3840) =3,2 где Ср – расчетное количество станков данного типа, шт. Σ Тшт.к. – суммарное штучно-калькуляционное время по операциям, выполняемым на данном типе станков, мин. N – годовой объем выпуска деталей, шт. Fд.о. – эффективный фонд времени работы оборудования, час.

1М63Н = (6,04 * 10000) / (3840 * 60) = 0,26 принимаю 1 ст. 16К30Ф3 = (36,24 * 10000) / (3840 * 60) = 1,57 принимаю 2 ст. 16К30Ф3 = (36,24 * 10000) / (3840 * 60) = 1,57 принимаю 2 ст. 6Р13Ф3 = (29,47 * 10000) / (3840 * 60) = 1,28 принимаю 2 ст. 3Б161 = (1,23 * 10000) / (3840 * 60) = 0,05 принимаю 1 ст.

3Б722 = (1,5 * 10000) / (3840 * 60) = 0,06 принимаю 1 ст. 1.2.1.1. Расчет штучно-калькуляционного времени по каждой операции

Тшт.к. = (Тп.з. / n) + Тшт. где Тп.з – подготовительно-заключительное время по каждой операции, мин. n – размер партии деталей, шт. Тшт – штучное время по каждой операции, мин.

1. 1М63Н = (16 / 50) + 5,72 = 6,04 мин. 2. 16К30Ф3 = (25 / 50) + 22,42 = 22,92 мин. 3. 16К30Ф3 = (30 / 50) + 12,72 = 13,32 мин. 4. 6Р13Ф3 = (10,72 / 50) + 29,26 = 29,47 мин. 5. 3Б161 = (17 / 50) + 0,89 = 1,23 мин. 6. 3Б722 = (17 / 50) + 1,16 = 1,5 мин. 1.2.1.2. Расчет размера партии деталей n = Σ Тп.з./ (Σ Тшт. * d) n = 115,72 / (72,17 * 0,03) = 53,17 Σ Тп.з. – сумма подготовительно-заключительного времени, мин. Σ Тшт. – сумма штучного времени, мин. d – коэффициент допускаемых потерь при переналадке оборудования (0,03)

Принимаем размер партии деталей ближайшему целому числу, которое кратно или равно годовой программе. Принимаем _50_штук.

Расчет коэффициента загрузки по типам оборудования Кз = Ср / Сп * 100 гдеСр – расчетное количество оборудования. Сп – принятое количество оборудования.

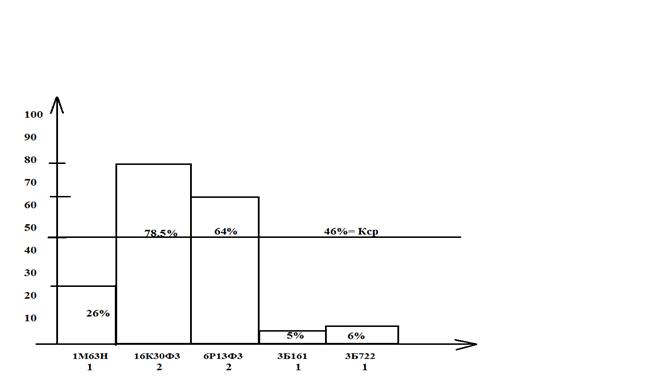

1М63Н Кз = 0,26 / 1 * 100 = 26 % 16К30Ф3 Кз = 1,57 / 2 * 100 =78,5 % 16К30Ф3 Кз = 1,57 / 2 * 100 =78,5 % 6Р13Ф3 Кз = 1,28 / 2 * 100 = 64 % 3Б161 Кз = 0,05 / 1 * 100 = 5 % 3Б722 Кз = 0,06 / 1 * 100 = 6 %

Расчет среднего коэффициента загрузки оборудования по участку Кср = ΣСр / ΣСп * 100 Кср = 3,22 / 7 * 100 = 46 % где ΣСр – сумма расчетного количества оборудования. ΣСп – сумма принятого количества оборудования.

Таблица 2 - Сводная ведомость оборудования

Определение численности работающих на участке 1.4.1. Определение потребного количества основных рабочих Количество рабочих по разрядам | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Токарь 1М63Н Токарь ЧПУ 16К30Ф3 Фрезеровщик 6Р13Ф3 Шлифовщик 3Б161 Шлифовщик 3Б722 Итого: | 1 4 3 1 1 10 | 1 | 4 3 1 1 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Общее число человеко-разрядов:

гр.2 * гр.3 + гр. 2 * гр. 4 + гр. 2 * гр. 5 + гр. 2 * гр. 6 + гр. 2 * гр.7 + гр. 2 * гр. 8

Средний тарифно-квалификационный разряд:

ЭКОНОМИЧЕСКИЕ РАСЧЕТЫ

В этом разделе приводятся технико-экономические расчеты размеров затрат на обработку заготовки, себестоимости готовой детали или изделия и дается окончательный анализ эффективности спроектированного технического процесса и участка механического цеха.

2.1 Расчет затрат на основные материалы

Определение затрат на основные материалы производят по следующим исходным данным: марке материала, виду исходной заготовки (прокат, штамповка, литье и т. д.), массе заготовки и массе реализуемых отходов. Стоимость материалов и отходов принимается по ценникам или по заводским данным.

Стоимость материала на одну деталь определяется по формуле:

Мд = мз * а – мот * в

где мз – масса исходной заготовки, кг

а – стоимость одного килограмма материала, руб.

мот – масса реализуемых отходов, кг

в – стоимость одного килограмма отходов, руб.

Мд = 29,6 * 36 * 1,25 – 14,3 * 14 = 1131,8 руб.

К цене материала необходимо прибавить расходы, связанные с доставкой материала на завод (стоимость транспортировки и разгрузки), равные 25% цены.

Стоимость материала на весь годовой объем выпуска определяется по формуле:

Мг = Мд * N

где N – годовой объем выпуска, шт.

Мг = 1131,8 * 10000 = 11318006 руб.

Таблица 6 - Ведомость потребности и затрат на основные материалы

| Наименование детали | Годовой объем выпуска шт. | Заготовка | Норма расхода | Стоимость материала с учетом транспортных расходов | Масса отходов | Стоимость реализуемых отходов | Стоимость материалов за вычетом отходов | ||||||

| марка применяемого материала | вид заготовки | на одну деталь, кг | на годовой объем, т | на одну деталь, руб. | на годовой объем, тыс.руб. | на одну деталь, кг | на годовой объем, т | на одну деталь, руб. | на годовой объем, тыс.руб. | на одну деталь, руб. | на годовой объем, тыс.руб. | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| Вал | 10000 | Сталь 40Х | Пруток | 29,6 | 296 | 1332 | 13320 | 14,3 | 143 | 200,2 | 2002 | 1131,8 | 111318 |

Определение фондов времени работы оборудования и рабочих

1.1.1. Определение действительного фонда времени работы оборудования:

Fд.о. = [(Дк – Дв – Дс – Дпр.) * Fс – ч * m] * S * Кио

где Дк – число календарных дней в планируемом году, дн.

Дв – число воскресных дней в планируемом году, дн.

Дс – число субботних дней в планируемом году, дн.

Дпр. – число праздничных дней, дн.

Fс – продолжительность рабочей смены (8 часов)

ч – количество сокращенных часов в предпраздничные дни (1 час.)

|

|

m – число праздничных дней в планируемом году, дн.

S – коэффициент сменности (2 смены)

Кио – коэффициент, учитывающий плановые простои оборудования в

ремонте (в серийном производстве – 0,97; в массовом – 0,95)

Fд.о. = [(366 –52 – 52 – 14) * 8 – 1 * 5] * 2 * 0,97 = 3840 часа

1.1.2. Определение действительного фонда времени работы рабочих:

Fд.р. = [(Дк – Дв – Дс – Дпр.) *Fс – ч * m] * Кир

Fд.о. = [(366 –52 – 52 – 14) * 8 – 1 * 5] * 0,87 = 1722 часов

где Дк – число календарных дней в планируемом году, дн.

Дв – число воскресных дней в планируемом году, дн.

Дс – число субботних дней в планируемом году, дн.

Дпр. – число праздничных дней, дн.

Fс – продолжительность рабочей смены (8 часов)

ч – количество сокращенных часов в предпраздничные дни (1 час.)

m – число праздничных дней в планируемом году, дн.

Кир – коэффициент, учитывающий плановые невыходы рабочего (0,87)