Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение погрешности закрепления заготовки в машинных тисках.

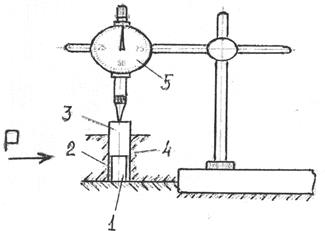

а) Закрепить машинные тиски и штатив с индикатором на столе станка (фрезерного или строгального). Установить призматическую заготовку на подкладку в тиски и надёжно закрепить её произвольным усилием. Расположить измерительный штифт индикатора относительно плоскости обработки согласно схеме, рис.4.5.

Рис.4.5. Схема размещения индикатора: 1-подкладка, 2-подвижная губка тисков, 3-заготовка, 4-неподвижная губка тисков, 5-индикатор.

Придать штифту индикатора небольшой «натяг» (1…2 мм), установить стрелку на «ноль». б)Раскрепить заготовку и повторить действия по п. а), фиксируя показания индикатора. Повторить замеры 8…10 раз. По результатам замеров рассчитать среднее значение осевого смещения заготовки с учётом знака отклонения. в) Изменить технологию закрепления и повторить измерения по п. а) и п. б). После установки заготовки на подкладку тисков провести её предварительное («лёгкое») закрепление. Плотно прижать заготовку к подкладке постукиванием молотком. Проверить плотность прилегания заготовки пытаясь сместить подкладку рукой. Провести окончательное закрепление заготовки и замер осевого смещения [5]. Сравнить результаты замеров по п. а), п. б) и п. в).

Заключение. Дать рекомендации по снижению погрешности закрепления в использованных технологических схемах.

4.6. Контрольные вопросы. 4.6.1. Назовите причины появления погрешности при закреплении заготовки. 4.6.2. Назовите пути уменьшения погрешности закрепления при деформации заготовки. 4.6.3. Какими параметрами может оцениваться погрешность закрепления заготовки? Лабораторная работа №4 ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА ЖЁСТКОСТИ ТОКАРНОГО СТАНКА СТАТИЧЕСКИМ МЕТОДОМ 5. 1. Цель работы Изучение влияния жёсткости станка на точность изготовления детали и получение навыков по определению жёсткости статическим методом.

Задание - изучить устройство и принцип работы экспериментальной установки; - провести измерения согласно пункта 5.4; - построить графики зависимости У=f (P) для обследуемых узлов; - выполнить анализ результатов и составить заключение о возможности использования проверяемого оборудования. . Оборудование рабочего места. Станок – токарный, модель 1К62

Схема установки для проведения измерений показана на рис.5.1.

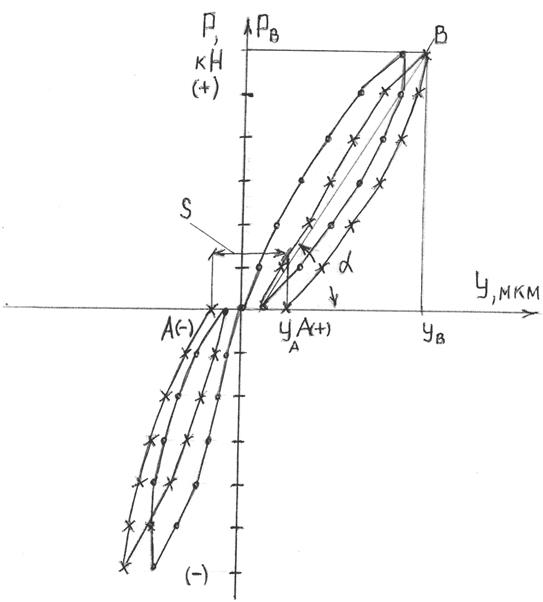

Рис.5.1. Установка для определения коэффициента жёсткости токарного станка: 1,7 – индикаторы перемещения; 2 – суппорт; 3,4 – гайки регулирования нагрузки; 5 – динамометр кольцевой; 6 – шпиндель; 8 - оправка; 9 – передняя бабка станка. Нагрузку, имитирующую радиальную составляющую силы резания (Ру), создают вращением гаек (3) и (4). Величина силы регистрируется с помощью кольцевого динамометра (5). Перемещения узлов в направлении действия силы (Р) измеряют индикаторами (1) и (7), установленными на станине станка. Методика проведения работы Общие положения Сущность статического метода определения коэффициента жёсткости сводится к следующему. Узлы неработающего станка нагружают силой (Р), имитирующей радиальную составляющую силы резания (Ру). Одновременно измеряют перемещения узла в направлении и по линии действия этой силы. Величину нагрузки плавно повышают до (Рmax) через определённые интервалы, регистрируя при этом перемещения узла (У). Затем производят разгрузку узла до Р =0 с одновременной регистрацией перемещения (У). Цикл «нагрузка – разгрузка» повторяют. Коэффициент жёсткости определяют по нагрузочной кривой, полученной при вторичном цикле нагружения. Для оценки величины зазоров в узле, изменяют направление действия силы (Р) и дважды выполняют цикл «нагрузка – разгрузка» с регистрацией параметров (Р) и (У). По результатам измерений строят графики зависимостей У=f(Р). Пример построения показан на рис.5.2. Величина (S) (расстояние между точками А+ и А-) характеризует суммарный зазор в обследуемом узле. Для оценки коэффициента жёсткости вторичные нагружающие ветви спрямляют. Тангенс угла наклона прямой будет характеризовать среднее значение коэффициента жёсткости узла. tg α = j = ΔP/ ΔУ = (Pв - Pа) / (Ув - Уа), (5.1)

где j - коэффициент жёсткости обследуемого узла, Н/мм; α - угол наклона прямой, построенной по вторичной нагружающей ветви, град; ΔP, ΔУ - изменение величины силы (Р) и перемещения (У); Ра, Рв, Уа, Ув –величина нагрузок и перемещений в точках А и В.

Полученные значения коэффициента жёсткости (j) сравнивают c нормативными величинами [ j ] для оборудования, находящегося в эксплуатации. Результаты дают возможность сделать заключение о направлениях повышения коэффициента жёсткости (при необходимости) или о возможностях использования обследованного оборудования. а) Проверить правильность монтажа установки согласно схемы рис.5.1. Освободить гайки (3) и (4). Установить стрелки индикаторов в нулевое положение при натяге 0,5…. 2,0 мм. Нагрузить систему, закручивая гайку (4). Величину нагрузки изменять ступенчато с интервалом 300 Н (шесть делений на индикаторе динамометра 5) до Рmax =1800 Н. Одновременно регистрировать показания индикаторов перемещения. Разгрузку произвести в обратной последовательности. б) Провести вторично нагрузку и разгрузку системы, не изменяя положения индикаторов (аналогично п. а). в) Освободить гайку (4) и с помощью гайки (3) провести нагрузку и разгрузку системы в обратном направлении два раза (аналогично п. а). г) Результаты измерений занести в таблицу 5.1 и построить графики У=f(Р) (рис.5.3; рис.5.4). Определить среднее значение коэффициента жёсткости шпиндельного узла (передняя бабка) и суппорта по формуле (5.1) [6].

Рис.5.2. Пример построения нагрузочной характеристики. Анализ результатов а) Сравните полученные результаты с нормативными (около 25000 Н/мм для станков, находящихся в эксплуатации). б) Сравните коэффициент жёсткости шпиндельного узла (передняя бабка) и суппорта. Объясните причину различий в величине коэффициента жёсткости. Таблица 5.1. Результаты измерений. Положительная нагрузка

Продолжение таблицы 5.1. Отрицательная нагрузка

Рис.5.3. Нагрузочный график шпинделя передней бабки.

Рис.5.4. Нагрузочный график суппорта. Заключение. Сделайте выводы о возможностях использования станка по показателям (j) и (S).

Передняя бабка Суппорт 5.7. Контрольные вопросы. 5.7.1 Что такое коэффициент жёсткости? 5.7.2В чём сущность метода статического определения коэффициента жёсткости? 5.7.3 Каким образом имитируется действие нормальной составляющей силы резания? 5.7.4 Назовите пути увеличения жёсткости системы СПИД. Лабораторная работа № 5

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 192; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.117.109 (0.025 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Р, кН +

Р, кН + Р, кН +

Р, кН +