Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Схема базирования детали по конической поверхности большой длины и малой конусности, шара.

Специфика конической поверхности заключается в том, что при насаживании конического вала на коническое отверстие вне зависимости от колебаний их диаметров в торцевых сечениях, в конце концов, вершины их конусов совмещаются и, таким образом, достигается соосность деталей при сборке.

Теоретическая схема базирования детали по конической поверхности большой длины и малой конусности: а) – в трехмерном изображении; б) – в проекциях на плоскостях.

При базировании детали по конической поверхности большой длины и малой конусности в качестве баз используются ось и одна плоскость, которые образуют комплект, включающий в себя опорно-направляющую базу (ось А) и опорную базу (плоскость В). Опорная база (плоскость В) должна располагаться, как можно дальше от оси, в горизонтальной или вертикальной плоскости симметрии и может быть реализована в виде паза, лыски на конической поверхности детали или силами трения. При увеличении угла конуса и уменьшении его длины, как в случае с цилиндром - при уменьшении длины которого по сравнению с его диаметром, двойная направляющая база превращается в двойную опорную базу, так и опорно-направляющая база превращается в тройную опорную базу, лишающая заготовку (деталь) трёх степеней свободы – перемещения вдоль 3 координатных осей. При базировании детали по конической поверхности малой длины и большой конусности в качестве баз используются ось и одна плоскость, которые образуют комплект, включающий в себя тройную опорную (ось А) и опорную базы (плоскость В). Опорная база (плоскость В) должна располагаться, как можно дальше от оси, в горизонтальной или вертикальной плоскости симметрии и может быть реализована в основном силами трения. Как правило, схема базирования по «короткому» конусу используется в основном при установке заготовок на конические центра. Для реализации этой схемы необходимо лишение остальных недостающих двух степеней свободы, с помощью, например, второго центра, который будет выполнять роль двойной опорной базы. Вместе с тем, два центровых отверстия, определяют положение своей общей оси заготовки, которая работает как двойная направляющая база.

При базировании шара используются ось и три плоскости, которые образуют комплект, включающий в себя тройную опорную (точки 1,2,3) двойную опорную (точки 4,6) и опорную базы (точка 5) (рис.4.17). Опорная база (точка 5) должна располагаться, как можно дальше от оси, в горизонтальной или вертикальной плоскостях симметрии и может быть реализована в основном силами трения. Теоретическая схема базирования шара: а) – в трехмерном изображении; б) – в проекциях на плоскостях.

§ Силовое замыкание: назначение, конструктивное обеспечение, погрешность закрепления. Требуемое положение базируемой детали достигается, когда её основные базы входят в контакт в опорных точках со вспомогательными базами других. Однако, под действием рабочих нагрузок, возникающих при работе машины, сбазированная деталь может сместиться, и контакт в любой из опорных точек может нарушиться, что не допустимо. Так же может сместиться под действием сил резания, обрабатываемая в технологической системе, заготовка. Чтобы сохранить этот контакт необходимо приложить силы закрепления. Закреплением (силовым замыканием) называется приложение сил к присоединяемой детали или сборочной единице для обеспечения их неподвижности относительно другой детали или сборочной единицы. Величина сил закрепления должна быть достаточной для преодоления воздействия рабочих нагрузок. Таким образом, силовое замыкание реализует двусторонность реальных координатных связей в опорных точках, т.е. неизменность положения детали на все время её работы в машине. Для создания силового замыкания используют различные физические эффекты и соответствующие им конструктивные приёмы: упругие силы в материале отдельных крепёжных деталей, силы трения, силы собственного веса деталей или заготовок, магнитные и электромагнитные силы, давление сжатого воздуха и жидкости и т.д. Точки приложения сил, создающих контакт между сопрягаемыми поверхностями деталей, по возможности должны быть против опорных точек, для уменьшения собственных деформаций деталей. А усилие затягивания и последовательность должна быть такой, чтобы не вызывала изменение положения детали во время её закрепления, поскольку поверхности сопрягаемых деталей практически всегда имеют погрешности относительного поворота, формы и различную шероховатость, постольку неправильное создание силового замыкания вызывает изменение неточности относительного положения сопряженных деталей.

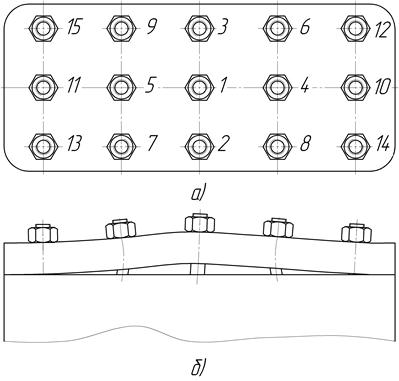

Рис. 4.21. Схема последовательности затягивания гаек при монтаже крышки с целью сокращения её деформации – а), схема образования деформации крышки при неправильной последовательности закрепления гаек – б).

Последовательность закрепления основывается на принципе от «середины к краям». Затягивание гаек или винтов рекомендуется осуществлять постепенно. Вначале все гайки затягиваются вручную, затем с 1/3 допустимого усилия затяжки, 2/3 и, наконец, силы доводятся до расчётной величины. Закрепление – приложение сил и пар сил к заготовке или изделию для обеспечения постоянства их положения, достигнутого при базировании. Для анализа наилучшего из вариантов базирования и составления технического задания на проектирование приспособления составляется схема базирования.

Контакт реальных поверхностей в опорных точках при закреплении сопровождается контактными деформациями. Это объясняется тем, что ни один из известных материалов не обладает абсолютной жёсткостью, и по закону Гука, при приложении нагрузки в материалах всегда будут возникать упругие деформации. Величина этих деформаций на стыке двух реальных поверхностей зависит от упругих свойств контактируемых поверхностей и от их геометрической точности. В связи с этим, можно и нужно ожидать, что при закреплении будет происходить изменение достигнутого при базировании положения заготовки (детали, СЕ) на величину упругих контактных деформаций в опорных точках, что в свою очередь приводит к так называемой погрешности закрепления ωз. Минимальная погрешность закрепления – если зажимное усилие направлено перпендикулярно базе.

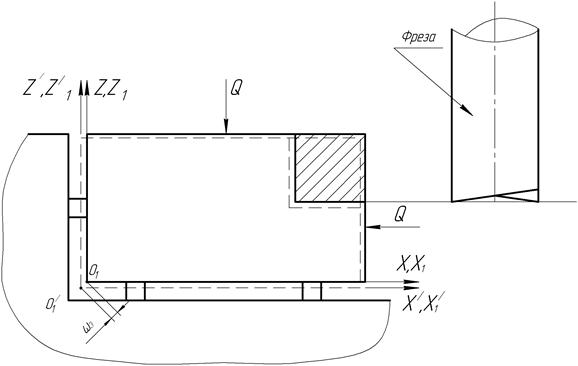

Рис. 4.22. Пояснение появления погрешности закрепления.

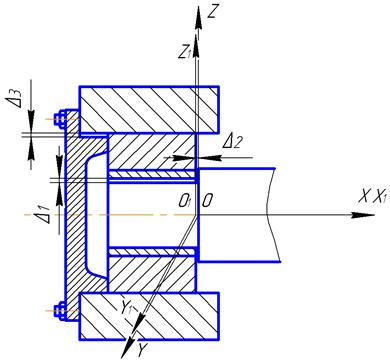

§ Неопределённость базирования. В ряде случаев практики машиностроения приходится сталкиваться с явлением неопределённости базирования. Неопределённость базирования возникает, когда в момент приложения сил закрепления или при выполнении своего служебного назначения (работы) происходит единичное или многократное изменение требуемого положения заготовки (детали, СЕ) относительно поверхностей сопряженных с ней деталей (СЕ), определяющих её положение. Неопределённость базирования (НБ) характеризуется единичным или многократным нарушением контакта между базирующими поверхностями и поверхностями деталей, определяющими её положение. НБ вводится в схему базирования для достижения двух целей: 1. Для выполнения некоторых деталей (узлов) своего служебного назначения: подвижности в одном или нескольких направлениях. 2. Для облегчения процесса сборки. Рассмотрим первый случай. На рисунке 4.24 представлена часть конструкции, в которой вал должен выполнять своё служебное назначение – вращение с угловой скоростью ω. Для того, чтобы вал вращался, необходимо предусмотреть гарантированные радиальные зазоры между подшипником скольжения и валом Δ1, а также зазор Δ2 между торцами подшипниковых втулок и торцами вала (тепловой зазор). В этом случае говорят, что неопределённость базирования в радиальном и осевом направлениях связано с возможным многократным смещением и поворотом относительно выбранной системы координат XOYZ. Величина этих смещений ограничивается фактическими радиальными (по осям Z и Y) и осевыми зазорами (Z).

Во втором случае, с технологической точки зрения, для облегчения процесса сборки, желательно иметь соединения с гарантированными зазорами, что значительно упростит и удешевит сборочную операцию. Однако, в пределах гарантированного зазора крышка, при закреплении её винтами к корпусу, может сместится (однократно) в радиальном направлении и её положение станет неопределенным в пределах зазора Δ3.

Рис. 4.24 Примеры возникновения неопределённости базирования.

Явление НБ всегда будет снижать точность позиционирования, поскольку любое смещение базируемой заготовки (детали) есть дополнительная погрешность её положения. В таких случаях, для определения погрешности неопределённости базирования ωНБ рассчитываются необходимые зазоры как в перпендикулярных направлениях (например, вдоль оси Х или Y и Z), так и относительные повороты вокруг этих осей, поскольку детали представляют собой пространственные тела (рис. 4.25).

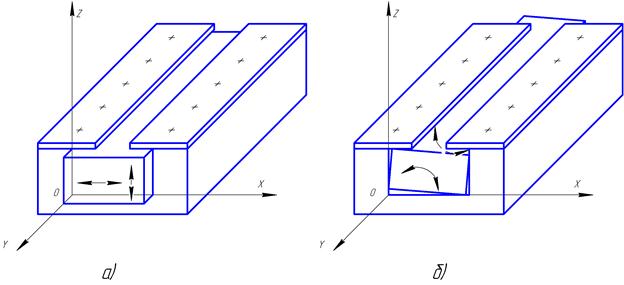

Рис. 4.25. Схема возможных дополнительных перемещений ползуна за счёт зазоров: а) – перемещения в двух перпендикулярных направлениях, б) – поворотов вокруг осей.

|

|||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 145; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.252.201 (0.009 с.) |

Вследствие этого, при построении собственной системы координат конуса, за начало координат следует принимать вершину конуса и его ось. Теоретическая схема базирования конуса представлена на рисунке.

Вследствие этого, при построении собственной системы координат конуса, за начало координат следует принимать вершину конуса и его ось. Теоретическая схема базирования конуса представлена на рисунке.