Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Температурные деформации станка, режущего инструмента и обрабатываемой заготовки

В процессе механической обработки происходит нагрев технологической системы в результате выделения тепла в зоне резания, в местах трения подвижных частей оборудования, работы электро и гидроприводов, а также от теплового влияния внешних источников. В результате нагрева появляются температурные деформации технологической системы. При работе на станках общего пользования и обычной точности температурные деформации оказывают незначительное влияние на точность обработки. Более существенное влияние на точность обработки температурные деформации оказывают при использовании точных и прецизионных станков на чистовых операциях в технологических процессах. При работе металлорежущих станков в начальный период их отдельные узлы нагреваются крайне неравномерно. Тепловой режим технологической системы стабилизируется только через 3…5 часов после пуска оборудования. В этот период разогрева оборудования тепловые деформации наиболее существенно влияют на разброс размеров обрабатываемой партии заготовок.

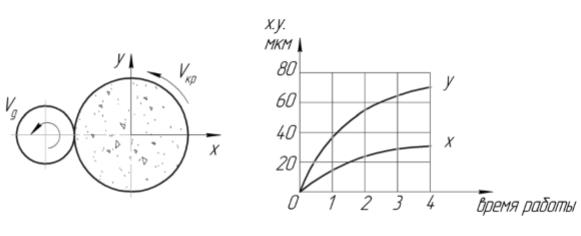

На рис. 3.17 показано смещение оси шпинделя шлифовального круга в вертикальной и горизонтальной плоскости в результате начального неравномерного нагрева системы. При этом происходит смещение шлифовального круга относительно высоты центров обрабатываемой заготовки, в результате чего заготовки, обработанные в начале и конце смены, при прочих равных условиях, будут отличаться по своим размерам. Температурные деформации технологической системы от нагрева отдельных элементов оборудования можно уменьшить за счёт следующих организационных мероприятий: · выноса гидропривода за пределы станка, что одновременно способствует и снижению вибраций в технологической системе; · установки специальных регуляторов температуры масла в гидроприводе, которые быстро доводят температуру масла до рабочего состояния и сокращают период начального прогрева оборудования; · применения теплоизоляции гидроцилиндра и гидроприводов от станины станка; · правильного выбора объёма резервуара для масла (при малом объёме бака масло недостаточно быстро остывает); · выбора более совершенной смазки подшипников шпинделей, улучшающей отвод тепла от трущихся элементов станка.

Исходя из выше изложенного, при обработке заготовок на чистовых операциях с использованием прецизионного оборудования для обеспечения заданной точности необходимо выполнять следующие технологические приёмы: · в начальный период работы оборудования постоянно проводить подналадку станка; · на ответственных операциях станки предварительно прогревать и в дальнейшем не останавливать их, даже при многосменном режиме работы; · прецизионные станки устанавливать в отдельных помещениях с постоянной температурой окружающей среды (термостатические участки), чтобы исключить внешнее температурное воздействие. На точность обработки также влияют и температурные деформации режущего инструмента. Изменение рабочих размеров режущих инструментов происходит из-за высоких температур в зоне резания (например, температура рабочей поверхности резцов в зоне резания достигает 800…1000ºС, при удалении от зоны резания температура державки резца резко снижается). Температурные деформации рабочего размера мерных инструментов (свёрл, метчиков, разверток и т.д.) полностью переносятся на размер обрабатываемой поверхности. Уменьшение вылета резца или увеличение площади его поперечного сечения позволяют уменьшить температурные деформации резца. Обработка заготовок с подачей в зону резания большого количества охлаждающей жидкости практически исключает погрешности от температурных деформаций режущего инструмента. Иногда на точность обработки влияют температурные деформации самой заготовки. Наиболее заметно это влияние сказывается на окончательных операциях обработки тонкостенных деталей, таких как гильзы ДВС, переходные втулки и т.п. Упругие деформации заготовок, возникающие из-за высокой температуры в зоне резания, могут быть сведены к минимуму за счёт следующих мероприятий: · применения обильного охлаждения с помощью технологических жидкостей, подаваемых непосредственно в зону резания; · выбора схем закрепления, позволяющих осуществлять компенсацию линейного расширения заготовок;

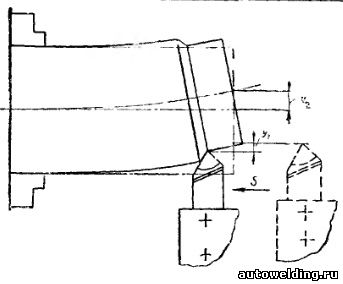

· придания заготовке искусственной встречной деформации при её установке и закреплении в направлении, противоположном ожидаемой температурной деформации. В процессе резания металлов действует сила резания. Со стороны режущего инструмента она приложена к сечению среза, а следовательно, к детали и затем к станку. Со стороны сечения среза она приложена к резцу, суппорту и следовательно, также к станку. Таким образом, при резании образуется замкнутая упругая система станок — деталь — инструмент, находящаяся под воздействием силы резания. В связи с этим все элементы системы упруго деформируются, что является одной из причин появления погрешностей обработки. Это можно показать на следующих примерах. Пусть валик (фиг. 2) консольно закреплен в патроне токарного станка. Упруго деформируясь под действием силы резания, приложенной к нему со стороны резца, он изогнется подобно тому, как изгибается под действием груза консольная балка. Деформируются также шпиндель станка и его опора. В результате деформации ось валика у конца вылета его удалится от нормального положения в радиальном направлении, т. е. в направлении оси у, на величину у1. Резец под действием силы резания, приложенной к нему со стороны сечения среза, тоже сместится, но в противоположном направлении, на величину у2. В результате первоначально установленное расстояние между вершиной резца и осью валика возрастет на величину y→y1+y2, и диаметр D1 детали, соответствующий первоначальной установке, увеличится и будет равен D2=D1+2y. Изменение диаметра в связи с деформациями можно легко устранить, изменив положение резца. Однако в процессе резания деформации не остаются постоянными. Их величины, как правило, изменяются в широких пределах по мере перемещения режущего инструмента в процессе подачи. В данном случае резец будет перемещаться в направлении подачи s, приближаясь к патрону; длина консоли валика, изгибающий момент, упругие отжатая и диаметр обтачиваемой детали будут постепенно уменьшаться. После обточки форма валика получится не цилиндрической, а слегка конической.

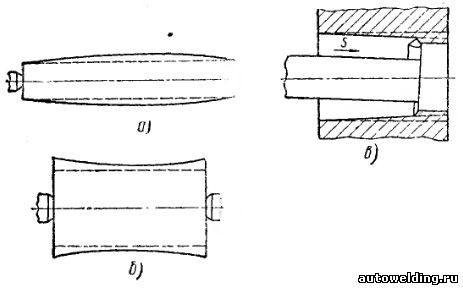

Фиг. 2. Погрешности обработки, возникающие в связи с упругими деформациями при обработке детали, зажатой в патроне консольно. Вследствие упругих деформаций валик, обточенный в центрах станка, примет бочкообразную форму (фиг. 3, а), особенно если длина его больше десятикратного значения диаметра Если обтачиваемый вал более жесткий, нежели его опоры — шпиндель и пиноль задней бабки,— то после обточки он может принять так называемую корсетную форму (фиг. 3, б). Обработанное на расточном станке отверстие получится коническим (фиг. 3, в), так как по мере увеличения вылета консоли шпинделя жесткость его уменьшается, а величина упругих отжатий возрастает.

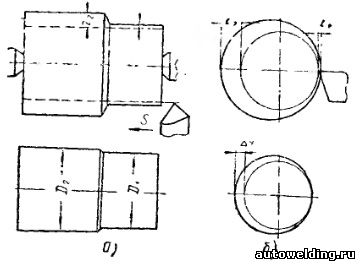

Фиг. 3. Погрешности обработки, возникающие в связи с упругими деформациями: а — при обработке нежесткой детали в жестких центрах: б — при обработке жесткой детали при малой жесткости опор-центров; в — при расточке отверстия оправкой, жесткость которой уменьшается при увеличении вылета оправки. Упругие деформации пропорциональны нагрузкам: чем больше нагрузка, в данном случае сила резания, тем больше упругие деформации. Поэтому, если величина припуска на обработку на отдельных участках поверхности детали будет различной, то при обработке возникнут дополнительные погрешности формы и размеров. Это объясняется тем, что в местах с большим припуском будет больше сила резания и упругое отжатие. Упругими отжатиями обусловливается явление копирования погрешностей формы заготовки, т. е. перенесение этих погрешностей на обработанную деталь. Например, вал (фиг. 4,а), заготовка которого имеет неодинаковый припуск на диаметр по длине (z1<z2), после обточки получит ступенчатую форму (D1<D2). При неодинаковом припуске по окружности поперечные сечения будут искажены (фиг. 4, б). Профрезерованная на станке деталь с непостоянным припуском по длине будет иметь после обработки искажения, которые называют неплоскостностью и непрямолинейностью.

Фиг. 4. Погрешности обработки, возникающие в связи с неодинаковой величиной припуска на обработку. Искажения формы и размеров возникают также при непостоянной твердости металла заготовок, так как на участках с большей твердостью величина упругих деформаций возрастает. При механической обработке детали погрешности формы и размеров заготовки значительно уменьшаются. Это явление принято называть уточнением. Отношение величины погрешности формы и размеров заготовки к соответствующей погрешности, перенесенной на деталь, называют коэффициентом уточнения. При нормальных условиях работы коэффициент уточнения колебнется в пределах 20—100. Величина упругих отжатий зависит также от степени затупления режущих инструментов и их геометрии. При затуплении режущего инструмента сила резания возрастает, и радиальная составляющая ее может достичь двукратного увеличения. В такой же мере возрастет величина радиального упругого отжатия и соответственно связанная с этим погрешность. Из геометрических элементов режущих инструментов на величину упругих отжатий наиболее существенно влияют главный угол в плане и передний угол. С уменьшением главного угла в плане радиальная составляющая Рy и величина радиального отжатия возрастают. Например, если уменьшить главный угол в плане резца с 90 до 45°. то радиальная составляющая Рy увеличится в два раза. При увеличении переднего угла сила резания и упругие отжатия уменьшаются. Причины, обусловливающие погрешности, связанные с упругими деформациями, рассмотрены независимо друг от друга. Однако в процессе резания они возникают одновременно и взаимодействуя, определяют общую величину погрешности от упругой деформации. Установлено, что величина ее может достигать больших значений и составлять до 80% общей погрешности обработки.

Влияние упругих отжатий на точность обработки может быть значительно уменьшено повышением жесткости системы. Жесткость системы — это способность ее сопротивляться деформациям под действием нагрузки — силы резания.

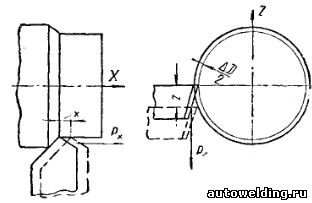

Фиг. 5. Влияние на точность обработки упругих отжатий х и z. Величину упругого отжатия, возникающего под действием силы резания, можно представить как геометрическую сумму отжатий z, у и х в направлении действия составляющих Рz, Рy, и Рx. Эти отжатия влияют па точность обработки неодинаково: влияние отжатия х всегда равно нулю; влияние отжатия z весьма незначительно и сказывается лишь при точении. Приращение диаметра ΔD (фигура 5) значительно меньше отжатия z. Приращение размера, т. е. погрешность, возникающая в связи с отжатием у, равно величине отжатия; при точении приращение диаметра равно 2у. Это объясняется тем, что отжатие у направлено перпендикулярно к обработанной поверхности, а отжатия х и z — касательно к ней. Следовательно, наибольшее влияние на точность обработки оказывает упругое отжатие у. Поэтому под жесткостью системы понимают в первую очередь жесткость ее в радиальном направлении. Если сила, действующая в этом направлении, равна Рy, а упругое сжатие у, то жесткость в этом направлении j будет равна j=Py/y кг/мм. При Рy, равном, например, 500 кг, и у=0,1 мм j=500/0,1=5000 кг/мм; при у=0,05 мм и том же значении Py получим j=500/0,05=10 000 кг/мм. Следовательно, чем больше жесткость системы, тем меньше ее деформации и связанные с ними погрешности обработки. Жесткость системы определяют экспериментально или теоретически. Пользуясь данными, характеризующими жесткость системы, во многих случаях можно заранее определить величину погрешности или, наоборот, задавшись допустимой величиной погрешности, определить режимы резания и число необходимых для этого проходов. Увеличить жесткость системы — это значит увеличить жесткость станка, детали, инструмента, приспособления. Необходимая жесткость станка предусматривается конструкторами при проектировании его. Она определяется не только величиной поперечных сечений основных деталей станка, но и качеством подгонки соединений, величиной зазоров в опорах, стыках, соединениях и т. д. В процессе эксплуатации качество соединений ухудшается, величина зазоров увеличивается. Поэтому их следует тщательно регулировать и восстанавливать при ремонте При наладке станков для увеличения жесткости системы следует стремиться максимально уменьшать вылеты пинолей, патронов и других деталей. Жесткость детали увеличивают применением подвижных и неподвижных люнетов, направляющих втулок, уменьшением вылета детали при закреплении ее в патроне и т. д. Жесткость фрезерных станков увеличивают, скрепляя кронштейнами консоли столов с хоботами и станинами. С целью увеличения жесткости инструмента следует стремиться к уменьшению его вылета и к увеличению поперечных сечений державок и оправок. На фрезерных станках следует стремиться к уменьшению расстояний между опорами оправок для фрез.

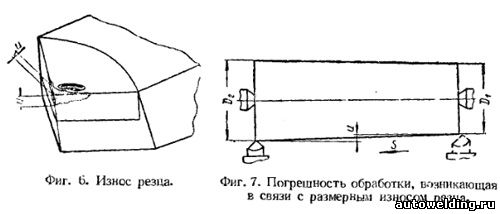

Увеличение жесткости системы наиболее эффективно влияет на снижение погрешностей от деформаций. Оно также уменьшает возможность возникновения в процессе резания вибраций Однако на практике бывает и так, что все возможности по увеличению жесткости системы использованы, а результаты обработки получаются все еще неудовлетворительными. В этих случаях следует сначала выяснить, что является причиной неудовлетворительной точности обработки, а затем попытаться подобрать наиболее рациональный способ либо устранения, либо уменьшения ее влияния. Точность обработки повышается при уменьшении неравномерности припуска на заготовках, неравномерности твердости заготовок и при уменьшении затупления режущего инструмента. Чтобы уменьшить погрешности, необходимо установить допустимую при данных условиях величину износа инструмента. Принудительная смена его после установленного срока работы или после обработки определенного количества деталей является лучшим способом устранения погрешностей, обусловленных затуплением. Кроме того, принудительной сменой достигается удлинение срока службы инструмента. Иногда бывает целесообразно изменить геометрию режущих инструментов, увеличив передние углы и главные углы в плане. Необходимую точность обработки можно получить увеличением числа проходов. Если коэффициент уточнения в этом случае равен n (например n = 30), то при двукратном проходе величина уточнения равна n2 (n2 = 900) и т. д. Не все из методов, кроме метода увеличения жесткости системы, могут быть одинаково эффективно применены для повышения точности обработки. Наряду с положительным влиянием, применение многих из них дает и отрицательные результаты. Например, увеличение степени точности заготовок на предшествующих операциях требует дополнительных затрат труда на этих операциях; увеличение главного угла в плане и переднего угла вызывает уменьшение стойкости инструмента, увеличение количества настроек и, следовательно, приводит к снижению производительности труда. Увеличение количества проходов также связано с дополнительными затратами труда. Знакомство с особенностями каждого из методов, с их достоинствами и недостатками дает возможность творчески применять их на практике с целью достижения наибольшей производительности труда. Из публикации Погрешности, обусловленные упругими деформациями системы Станок—Деталь—Инструмент известно, что при сравнительно небольшом износе режущего инструмента возрастают радиальная составляющая Py, а также отжатие у и возникает погрешность в обработке. Однако существует и другая причина возникновения погрешности при обработке, также связанная с износом инструмента и с изменением вследствие этого относительного положения образующей режущей кромки инструмента. Такую погрешность называют погрешностью размерного износа инструмента. В процессе износа на задней грани режущего инструмента образуется фаска износа h (фиг. 6), а на передней грани — лунка. Обычно допустимый износ ограничивают шириной этой фаски. Например, для твердосплавных режущих инструментов при черновой обработке допустима фаска шириной h = 1,5÷2 мм, а при чистовой h = 0,3÷0,5 мм. При износе резца по задней грани к концу обточки вала (фиг. 7) расстояние между образующей режущей кромкой резца и деталью изменится: оно возрастет на величину u, а первоначально установленный диаметр D1 увеличится и будет равен D2 = D1+2u. Величину и называют размерным износом. В результате износа вал получится слегка коническим. Конусность будет повторяться при обработке каждой последующей детали, а диаметры их будут непрерывно возрастать. При растачивании диаметры отверстий вследствие размерного износа инструмента будут уменьшаться.

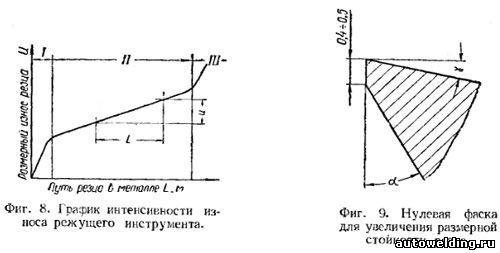

Размерный износ возрастает в процессе резания непрерывно, но скорость увеличения его непостоянна. Различают три стадии изменения скорости износа (фиг. 8): 1) стадия I, соответствующая приработке вновь заточенного режущего инструмента. На этой стадии скорость размерного износа сравнительно велика; 2) стадия II соответствует нормальной скорости износа, наступающей после приработки резца; на этой стадии скорость износа сравнительно мала; 3) стадию III называют стадией катастрофического износа. Она наступает после стадии нормального износа. На этой стадии вследствие значительного затупления инструмента возникает большая сила трения, температура резко возрастает и инструмент «сгорает». Эксплуатировать инструмент на этой стадии не допускается. В машиностроении размерный износ определяют не по времени работы режущего инструмента, а по длине пути, пройденного им в металле за данный промежуток времени. Если, например, скорость резания равна v м/мин, а время резания t мин., то резец пройдет путь L, равный L=vt м. Для удобства сравнения величин износа при различных условиях работы введено понятие относительного, или удельного, износа u0, под которым понимают величину износа инструмента на пути резания 1000 м. Относительный износ определяют по формуле: u0 = 1000 u / L. Величина относительного износа зависит прежде всего от материала, из которого изготовлен режущий инструмент. Известно, что твердосплазные (металлокерамические) инструменты более износостойки, чем быстрорежущее. Стойкость твердосплавных инструментов зависит от марки твердого сплава и от рода обрабатываемого материала. При чистовом точении стали удельный износ u0сплава Т30К4 равен 4 μ, Т15К6 — 7 μ, Т5К10 — 10 μ, ВK4 — 30 μ. Следовательно, для чистового точения лучше применять инструмент из сплава Т30К4. Размерная стойкость алмазных режущих инструментов, предназначенных для чистовой обработки, в 6—10 раз больше по сравнению со стойкостью твердосплавных инструментов. Существенно влияет на стойкость инструмента материал обрабатываемой детали. Например, при резании стали жаропрочных сортов удельный износ в несколько раз больше износа, возникающего при резании обычных углеродистых сталей. Большое влияние на износ режущего инструмента оказывают режимы резания. Наиболее существенно он зависит от скорости резания. При увеличении ее износ, как правило, резко возрастает. Значительно меньшее влияние на него оказывают подача и глубина резания, особенно при чистовых режимах обработки. Например, увеличение глубины резания при чистовой обработке с 0,1 до 0,5мм повышает размерный износ лишь на 20—30%. Высокое качество заточки и доводки твердосплавных инструментов резко увеличивает размерную стойкость их. При тонкой чистовой обработке деталей доводке инструмента следует уделять особое внимание. По данным 1ГПЗ размерная стойкость инструмента составляет 30—50% общей стойкости. Размерным износом в основном обусловлен выход размеров деталей за пределы допускаемых отклонений в процессе обработки. Это влечет за собой необходимость восстановления настройки, что вызывает простои станков. Установлено, что на настройку по причине размерного износа затрачивается до 10—15% общего рабочего времени станков. Поэтому уменьшение влияния размерного износа на точность обработки существенно сказывается на повышении производительности труда станочников.

Более широкое внедрение новых твердосплавных материалов, применение для чистовой обработки режущих инструментов из термокорундов и алмазов, улучшение качества заточки режущих инструментов и доводки их, применение оптимальных режимов резания — это важнейшие пути увеличения размерной стойкости инструмента. А. Д. Марков предложил изготовлять режущие инструменты, снабженные по задней грани фаской (фиг. 9) шириной 0,4—0,5 мм; задний угол фаски равен нулю. Этим размерная стойкость инструмента увеличивается примерно в два раза. Устройства автоматической поднастройки являются лучшим средством, устраняющим влияние износа инструмента на точность обработки. В.И. Ишуткин. Настройка металлорежущих станков. Машгиз. 1960. В процессе обработки заготовки возникают отклонения от геометрической формы и размеров, заданных чертежом, которые должны находиться в пределах допусков, определяющих наибольшие допустимые значения погрешностей размеров и формы заготовки или детали. Окончательная, или суммарная, погрешность складывается из первичных погрешностей, которые образуются из погрешностей установки заготовки, настройки станка и самой обработки. Погрешность установки заготовки ε У возникает при установке заготовки непосредственно на станке или в приспособлении и складывается из погрешностей базирования εБ и погрешности закрепления εЗ. Погрешность настройки станка ∆Ни погрешность обработки ∆ОБвозникают при установке режущего инструмента на размер или при установке упоров и копиров, а также непосредственно в процессе обработки. Два последних вида погрешностей рассмотрены и поэтому здесь приведены как составляющие окончательной погрешности, характеризующие условия обеспечения заданной точности того или иного размера обрабатываемых заготовок. Погрешность установки ε У как суммарная погрешность базирования н закрепления обрабатываемой заготовки в ряде случаев значительно влияет на точность размеров и взаимного положения поверхностей детали. Погрешности εУ возникают в результате таких причин, как неточности формы базовых поверхностей, попадание стружки и т. п. Погрешность базирования ε Б возникает в результате базирования заготовки в приспособлении по технологическим базам, не связанным с измерительными базами. При базировании по конструкторской основной базе, являющейся и технологической базой, погрешность базирования не возникает. Погрешности базирования можно определять расчетом геометрических связей принятой схемы базирования. Погрешности εБ возникают и при зажатии под действием сил зажатия, контактных деформаций заготовки и упругих деформаций приспособления. Погрешность закрепления ε З образуется из погрешностей, возникающих до приложения силы зажатия и при зажатии. При работе на предварительно настроенных станках режущий инструмент, а также упоры и копиры устанавливают на размер от установочных поверхностей приспособления до приложения нагрузки, поэтому сдвиг установочных баз приводит к погрешностям закрепления. Погрешности закрепления определяют расчетным и опытным путем для каждого конкретного способа закрепления заготовок (значения их приводят в справочных таблицах).

|

|||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 192; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.111.85 (0.024 с.) |

Рис. 3.17. Изменение температурных деформаций в начальный период работы шлифовального станка

Рис. 3.17. Изменение температурных деформаций в начальный период работы шлифовального станка