Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

По выполнению курсовой работы. Методические рекомендацииСтр 1 из 5Следующая ⇒

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ВЫПОЛНЕНИЮ КУРСОВОЙ РАБОТЫ ОП.09 ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА профессионального цикла программы подготовки специалистов среднего звена по специальности 15.02.08 «Технология машиностроения»

с.Слобода 2019 г.

Рекомендовано методическим объединением преподавателей профессионального цикла укрупненных групп специальностей 15.00.00 «Машиностроение», 09.00.00 «Информатика и вычислительная техника» государственного бюджетного профессионального образовательного учреждения Воронежской области «Хреновской лесной колледж имени Г.Ф. Морозова»

Протокол заседания комиссии № 1 от «02» сентября 2019 г.

Введение Машиностроение является важнейшей отраслью промышленности. Ведущую роль в самом машиностроении играет станкостроительная промышленность, производящая средства производства для машиностроительных заводов. Но любой станок, даже самой совершенной конструкции, сам обрабатывать деталь не может. Для этого ее нужно установить на станок, сориентировать как можно точнее по отношению к режущему инструменту и закрепить. Для повышения производительности труда рабочих и улучшения качества продукции каждый станок и каждая операция должны быть оснащены дополнительными устройствами – приспособлениями. Значительную долю (80–90 %) общего парка приспособлений составляют станочные приспособления. Станочными приспособлениями называются дополнительные устройства к станкам, служащие для установки и закрепления деталей и инструмента согласно требованиям технологического процесса (приспособления для установки и закрепления режущего инструмента часто называют вспомогательным инструментом). Станочные приспособления вместе с режущим и вспомогательным инструментом принято называть технологической оснасткой. Наибольший удельный вес по стоимости и трудоемкости изготовления в общей массе оснастки имеют станочные приспособления. Применяемые приспособления решают следующие основные задачи: – обеспечивают возможность автоматического получения точности размеров на настроенных станках; – значительно повышают производительность труда за счет применения многоместной, многопозиционной и непрерывной обработки; – облегчают условия труда рабочих; – расширяют технологические возможности станков; – создают условия для механизации и автоматизации станков; – повышают безопасность работы и т. д. В настоящее время в области конструирования и эксплуатации приспособлений накоплен большой опыт, как в отечественной, так и в зарубежной машиностроительной промышленности. Созданы типовые конструкции высокопроизводительных, с применением быстродействующих механизированных приводов, приспособлений, обеспечивающих высокую точность и экономичность изготовления деталей.

Широкое внедрение в производство высокопроизводительных быстродействующих пневматических, гидравлических, вакуумных, магнитных и электромагнитных приспособлений в совокупности с большой работой, проводимой по стандартизации и нормализации отдельных деталей и узлов приспособлений, способствует механизации и автоматизации производственных процессов, освоению нового вида продукции и быстрому техническому прогрессу в машиностроении. В пособии изложены вопросы организации курсового проектирования, требования к его содержанию, объему и оформлению, приведены методические рекомендации для выполнения отдельных разделов проекта.

Курсового проекта Основные рекомендации для выполнения курсового проекта: 1. Обработку вопросов и выполнение необходимых расчетов, в соответствии с заданием на проектирование, целесообразно производить параллельно с выполнением графических документов. 2. При выполнении курсового проекта необходимо строго соблюдать единую систему конструкторской и технологической документации, государственные стандарты, нормативные документы и рекомендации. 3. Графическую часть проекта выполнять на листах чертежной бумаги. Каждый документ, отдельный чертеж должен иметь рамку и основную надпись. В соответствии с заданием на курсовое проектирование разрабатывается станочное приспособление (механизмы, устройства) на одну из операций технологического процесса изготовления деталей. В процессе разработки приспособления (механизма, устройства) необходимо предусмотреть обеспечение заданной производительности и требуемой точности изготовления деталей, применяя быстродействующие пневматические, гидравлические и другие зажимы, непрерывную и позиционную обработку группы деталей несколькими инструментами при наименьшем рабочем пути инструментов, стабильное взаимное положение заготовки и режущего инструмента при обработке, удобную установку, контроль и снятие детали, свободное удаление стружки, удобство управления станком и приспособлением, а также условия, обеспечивающие безопасность работы и обслуживания данного приспособления. Ниже приведены уточнения и дополнения по ходу выполнения пояснительной записки и графических документов курсового проекта: Во введении указывается цель проекта, его связь с задачами машиностроения, обосновывается актуальность выбранной пояснительной записки.

Общий раздел Изучив конструкцию и служебное назначение, изготавливают детали в проектируемом приспособлении, и проведя технологический контроль чертежа детали, а также требований стандартов ЕСКД, выполняют чертеж детали. В описании конструкции детали (п.1.1) указывается название детали и ее служебное назначение. Исходя из заданной программы выпуска, определяется тип производства. Анализируются конструктивные элементы и размеры детали, заданные на чертеже, а также нормы точности, предъявляемые к поверхностям детали. Далее описывается операция, для которой необходимо разработать приспособление. В описании операции указывают, какую поверхность необходимо обработать, ее размер, квалитет точности, шероховатость. Затем выбирается метод обработки и оборудование. Подбирается модель станка и приводится его техническая характеристика (диаметр шпинделя, размеры рабочей поверхности стола, наибольший вес обрабатываемой детали, расстояние от оси шпинделя до поверхности стола, мощность электродвигателя и др.). Кратко описывается кинематика станка. В пункте «Разработка схемы базирования» (п.1.2) выбирается метод установки детали и установочные элементы приспособлений.

При установке обрабатываемой детали в приспособление должно соблюдаться правило шести точек. Оно позволяет правильно решить вопрос о выборе установочных баз. При выборе установочных элементов пользуются литературными источниками [3] и ГОСТ, и лишь при необходимости используют специальные детали. Общие требования, предъявляемые к установочным элементам, определены необходимостью уменьшить погрешности, влияющие на точность изготовления детали при использовании приспособлений: 1) число и расположение установочных элементов должны обеспечить необходимое базирование заготовки, устойчивость и жесткость ее закрепления. Изменение числа установочных элементов всегда приводит к появлению неопределенности базирования. Для обеспечения положения заготовки в приспособлении расстояние между опорами выбирают возможно большим. При выполнении условий неотрывности обрабатываемая заготовка лишается всех степеней свободы, и положение ее базовых поверхностей в пространстве является определенным; 2) количество основных опор, на которые устанавливают обрабатываемую заготовку, не должно быть больше шести (правило шести точек). В процессе обработки деталей неизбежно возникают погрешности. Если они находятся в пределах допускаемых отклонений, заданных чертежом или техническими условиями, то точность обработки будет обеспечена. Любая схема базирования может обеспечить одинаковое положение всех заготовок партии только в том случае, если у них не будет погрешности в размерах и во взаимном расположении баз. В действительности же погрешности всегда имеют место и влияют на положение заготовки в приспособлении. Расчет величины погрешности базирования при установке заготовок производится по литературным источникам [2], [4]. Необходимо также описать: на какие поверхности будет устанавливаться деталь в приспособлении, что лишит деталь шести степеней свободы. Выбираются установочные элементы, их конструкция и размеры. Приводится схема базирования детали с указанием шести баз. Схема базирования выбирается согласно ГОСТ (приложение 3).

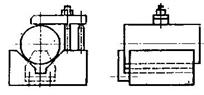

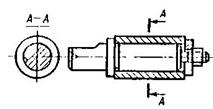

В пункте 5.1.3 «Выбор типа приспособления и описание принципа его работы» указывается, для какой операции проектируется приспособление, для какого типа производства необходимо спроектировать специальное приспособление с использованием стандартных деталей и узлов, а также специальных деталей. Затем определяется предварительная конструкция приспособления и описывается, как устанавливается заготовка, чем закрепляется, описывается работа приспособления. Необходимо привести схему приспособления, указать конструкцию элементов приспособления, их назначение, конструктивные особенности, материалы, виды термической обработки, а также последовательность наладки приспособления, закрепления и открепления изготавливаемой детали.

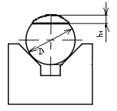

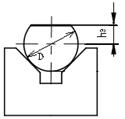

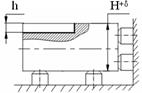

Специальный раздел Согласно выбранной схеме базирования заготовки в приспособлении необходимо в п. 2.1. рассчитать погрешность базирования. В процессе обработки деталей неизбежно возникают погрешности. Если они находятся в пределах допустимых отклонений, заданных чертежом или техническими условиями, то точность обработки обеспечена. Любая схема базирования может обеспечить одинаковое положение всех заготовок партии только в том случае, если у них не будет погрешностей в размерах и во взаиморасположении баз. В действительности же погрешности всегда имеют место и влияют на положение заготовки в приспособлении. Практически каждая деталь из партии занимает свое положение в приспособлении, несколько отличающееся от положения других. Расстояние между возможными крайними положениями, которые может занимать исходная база у разных деталей партии при их установке в приспособлении, измеренное в направлении исходного диаметра, будет называться погрешностью установки. Определение величины погрешности установки сводится к решению чисто геометрических задач. Расчет величины погрешности базирования при установке заготовок производится по формулам в зависимости от выбранной схемы установки. При установке заготовок на призмы расчет производится по следующим схемам: 1) Основной размер задан от верхней образующей (рис. 1).

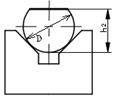

где 2) Размер задан от нижней образующей (рис. 2).

3) Размер задан от центра детали (рис.3).

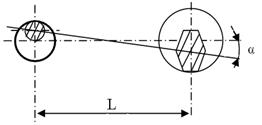

Стандартные опорные призмы по ГОСТ 12195-86. – При установке заготовок по двум отверстиям и перпендикулярной к ним плоскости расчет погрешности базирования позволяет установить величину наибольшего угла смещения – перекоса (рис. 4)..

Рис. 4. Схема установки на два пальца

где α – max возможный угол поворота заготовки вследствие наличия зазоров между базовыми отверстиями и установочными пальцами;

L – расстояния между центрами отверстий. – При установке заготовки на пальцы и оправки погрешность базирования рассчитывается для каждой типовой схемы (рис. 5).

– При установке заготовок на плоскость (рис. 6).

Более подробно c формулами, определяющими погрешность базирования при различных схемах установки можно ознакомиться в [7, 8]. Рассчитанную погрешность базирования необходимо сравнить с допуском на обрабатываемый размер. Должно выполняться условие Далее в п. 2.2. разрабатывается схема силового замыкания заготовки в приспособлении. Силовое замыкание или закрепление заготовки производится с помощью зажимных устройств различной конструкции. Основное назначение зажимных устройств в приспособлении – обеспечение надежного контакта заготовки с установочными элементами, предупреждение ее смещения и вибраций в процессе обработки. Принцип действия и конструкцию зажимного устройства выбирают, исходя из конкретных условий выполнения операции: типа производства, величины сил резания, действующих на заготовку, типа станка и т. п. Надежность закрепления проверяется расчетами, выполняемыми при проектировании приспособлений. Зажимные устройства условно делят на три группы, и методика расчета зависит от того, к какой группе относится зажимное устройство. К I группе относятся зажимные устройства, имеющие в своем составе силовой механизм и привод, который обеспечивает перемещение контактного элемента и создает исходное усилие Ри, преобразуемое в зажимное усилие Q (приводы пневматические, гидравлические, пневмогидравлические и т. д.). Во II группу входят зажимные устройства, имеющие в своем составе только силовой механизм, который приводится в действие непосредственно рабочим, прилагающим исходное усилие Ри на тяге С. Это устройства с ручным приводом. К III группе относятся зажимные устройства, которые не имеют силового механизма, а используемые приводы лишь условно можно называть приводами, так как они не вызывают перемещений элементов зажимного устройства, а только создают зажимное усилие Q. К этой группе относятся вакуумные и магнитные устройства. Для расчета сил закрепления необходимо знать условия проектируемой обработки: величину, направление и место приложения сил, сдвигающих заготовку, а также схему ее установки и закрепления. Рассчитать усилие зажима заготовки и основных параметров зажимного механизма можно, используя литературные источники [1], [2], [3], [4], [9]. Общность расчетов зажимных устройств заключается в: 1) определении сил и моментов резания; 2) выборе коэффициента трения; 3) составлении расчетной схемы и исходного уравнения для расчета зажимного усилия Q; 4) выборе коэффициента надежности закрепления К. Расчет зажимных устройств первой группы проводится, исходя из требующегося зажимного усилия Q и условий выполнения операции. Выбирают тип силового механизма и по нему выбирают и рассчитывают привод. Для второй группы зажимных устройств по зажимному усилию Q выбирают силовой механизм, имея в виду, что рабочий может приложить вполне определенное усилие Ри (не более 150 Н). Для третьей группы по зажимному усилию и площади заготовки, на которой распределяется удельное усилие q,определяют требуемое усилие Ри, по которому рассчитывают необходимый вакуум или силовой магнитный поток. В этом пункте необходимо составить схему силового замыкания, т. е. показать место приложения силы закрепления и ее направления относительно заготовки. В п. 2.3. необходимо произвести расчет сил резания или крутящего момента для заданной технологической операции. Действующие на заготовку силы и моменты резания можно рассчитать по нормативам режимов резания. При токарной обработке резцами силу резания, действующую на заготовку, принято представлять тремя составляющими: Рz, Py, Px. При обработке на сверлильных станках и других станках сверлами и зенкерами, действие инструмента на заготовку принято заменять силой Ро и крутящим моментов М. При фрезеровании действие фрезы на заготовку можно заменить силами Рz и Ро. Величину необходимого зажимного усилия определяют на основе решения задачи статики, рассматривая равновесие заготовки под действием приложения к ней сил. Для этого необходимо изобразить на схеме базирования заготовки все действующие на нее силы: силы резания, моменты резания, зажимное усилие, реакции опор и силы трения в местах контакта. На основании решений уравнений статики получают формулы для расчета зажимного усилия. В п. 2.4. определяют основные параметры привода приспособления. Исходными данными для выбора зажимного устройства служат: величина зажимного усилия Q, тип производства, размеры и конфигурация заготовки, характер выполняемой операции. При больших усилиях Q следует выбирать зажимное устройство I или II группы, учитывая при этом, что устройства II группы – это ручные зажимные устройства, их используют в единичном и мелкосерийном производствах. Ручные устройства с эксцентриковыми механизмами не следует применять в приспособлениях, предназначенных для станков, где приспособление вращается с заготовкой (токарных, револьверных), так как под действием инерционных сил, приложенных к рукоятке эксцентрика зажимное устройство может открепиться. Для крупносерийного и массового производства предназначены зажимные устройства I группы с быстродействующими приводами. При малых усилиях Q и для закрепления тонкостенных заготовок применяют устройства III группы. Они могут применяться в любом типе производства. Это вакуумные, магнитные, электромагнитные приводы. Силовые механизмы зажимных устройств делятся на простые и комбинированные. Простые состоят из одного элементарного механизма: винтового, эксцентрикового, клинового или рычажного. Комбинированные представляют комбинацию нескольких простых: рычажного и винтового, рычажного и эксцентрикового, рычажного и клинового. Выбор силового механизма с рычажными зажимами производится с учетом приведения их в действие. В зажимных устройствах I группы применяются пневматические, гидравлические, пневмогидравлические, механизированные, центробежноинерционные и др. приводы. В III группе – вакуумные и магнитные. К основным параметрам приводов относят: диаметры цилиндров, диаметры штоков приводов, ход штока, диаметры трубопроводов. Диаметры цилиндров пневмоприводов выбирают из нормального ряда [1]: 50, 60, 75, 100, 125, 150, 200, 250 и 300 мм. Диаметры гидроприводов из ряда [1]: 40, 50, 60, 75, 100 мм. Также выбирают тип цилиндра: одностороннего действия или двустороннего. Усилие Ршт на штоке пневматических и гидравлических цилиндров определяют по формуле: а) для цилиндров одностороннего действия

б) для цилиндров двухстороннего действия

где Dц – диаметр цилиндра, мм; dшт – диаметр штока, мм; р – давление воздуха или масла, МПа; η – коэффициент полезного действия. Усилие на штоке пневматической диафрагменной камеры

где D – диаметр пневмокамеры (внутренний), мм; d – диаметр диска, мм (d ≈ 0,7D). Формулы для определения расчетных зависимостей размерных механизмов и приводов приведены в [1, 7]. В п. 2.5. производят расчет усилия зажима заготовки в приспособлении согласно выбранному типу зажимного устройства. Усилие зажима, создаваемое винтовыми механизмами, рассчитывается по формуле:

где Р – усилие, приложенное к гаечному ключу или рукоятке, Н; L – длина ключа или рукоятки, мм; α – угол подъема резьбы (у стандартных метрических резьб α = 2о30/); φ – угол трения в резьбе (φ = 6о34/ для метрических резьб); k – коэффициент, зависящий от формы и размеров поверхности соприкосновения зажимного элемента с зажимаемой поверхностью. Усилие зажима, развиваемое Г-образным прихватом, определяется по формуле:

где Р – действующее на прихват усилие, Н; l – плечо прихвата, мм; Н – высота прихвата, мм. Усилие зажима, развиваемое эксцентриком, определяется по формуле:

где Р – усилие, приложенное к рукоятке, Н; L – плечо рукоятки, мм; ρ – радиус эксцентрика в точке касания, мм; φ, φ1 – углы трения. У круглого эксцентрика:

где D – диаметр эксцентрика, мм; е – эксцентриситет, мм; α – угол подъема эксцентрика. Значения коэффициента k из формулы (4) для различных случаев: – винт со сферическим опорным торцем k = 0; – винт с плоским опорным торцем: k = 0,6μ r; (9) – винт со сферическим опорным торцем, входящим в конусное углубление:

– винт с кольцевым опорным торцем или гайка:

где μ – коэффициент трения на торце винта или гайки (μ = 0,1); r – радиус опорного торца болта ( Рассчитав усилие зажима заготовки, необходимо сравнить его с силой резания, действующей на заготовку в процессе обработки. Усилие зажима должно быть больше силы, действующей на заготовку. Если это условие выполняется, значит, заготовка будет надежно закреплена. В п. 2.6. необходимо рассчитать экономическую эффективность приспособления. При этом необходимо учитывать, что применение станочных приспособлений способствует решению двух основных задач: 1) обеспечению заданной точности обработки; 2) повышению производительности и облегчению труда рабочих. Для выполнения операций технологического процесса могут быть использованы приспособления, равноценные по точности, но различные по их сложности, производительности и стоимости. Применение сложных специальных приспособлений или автоматизированных с пневматическим или гидравлическим приводом повышает производительность труда, но при малом годовом выпуске деталей такие приспособления могут оказаться неэкономичными: от их применения себестоимость операции не снижается, а повышается. Поэтому при оснащении операции приспособлением необходимо производить экономические расчеты. Расчет экономической эффективности применения приспособления основывается на сопоставлении затрат и экономии, возникающих при его использовании и относимых к годовому периоду. Условие эффективности применения приспособления выражается формулой

где Э – годовая экономия (руб); Р – годовые затраты в приспособлении (руб). Годовая экономия:

где Тшт – штучное время при обработке детали без приспособления;

где апер. – переменные затраты (заработная плата); ап..п. – переменно-постоянные затраты (затраты на амортизацию, эксплуатацию станка, эксплуатацию универсальных приспособлений); апост – постоянные прочие затраты (косвенные) цеховые расходы, которые при данном объеме выпуска продукции остаются постоянными. Все данные в таблице источника [ 8 ]. Годовые затраты на приспособление рассчитываются в зависимости от типа приспособления

где Рсп – годовые затраты на специальные приспособления (руб); Ссп – стоимость специального приспособления выбирается по источнику [ 8 ]; для специального приспособления:

где Рком – затраты на одну компоновку, собранную один раз (руб); Кпов – коэффициент повторяемости запуска партии деталей в течение года; Сн – стоимость специальной наладки выбирается по источнику Подобные расчеты проводятся после того, как специальное приспособление уже спроектировано и необходимо установить, будет ли оно экономически эффективным. Методика расчета экономической эффективности в источниках [8], [9], приложения (1,2).

4.3. Порядок конструирования и оформления сборочного чертежа приспособления. При выборе конструкции приспособления можно использовать источники [5], [6]. Конструирование сводится к последовательному вычерчиванию эле-ментов приспособления вокруг контура обрабатываемой детали. Рекомендуется придерживаться следующего порядка: Контур обрабатываемой детали наносят в необходимом количестве проекций, располагаемых так, чтобы оставалось достаточно места для последующего вычерчивания элементов приспособления. Контур вычерчивают тонкими линиями. Вокруг контура вначале вычерчивают установочные элементы. Далее проектируют и вычерчивают направляющие детали (кондукторные втулки, габариты для установки фрез и т. п.) и механизмы, затем зажимные и вспомогательные элементы и механизмы. После этого определяют контуры корпуса приспособления, используя ту или иную форму стандартных заготовок корпусов. Выбранную конструкцию детали или узла приспособления сразу же вычерчивают во всех проекциях. Также вычерчивают необходимые размеры и сечения в масштабе 1:1; исключение могут составлять приспособления для особо крупных или мелких деталей. На общем виде даётся нумерация деталей и составляется спецификация. Размеры, допуски и посадки на чертежах приспособлений. На чертеже общего вида указываются: 1) габаритные и справочные размеры приспособления; 2) контрольные и координирующие размеры с допусками, точность которых влияет на погрешность размеров детали (расстояния между осями кондукторных втулок и т. п.); 3) размеры сопряжений с посадками, точность которых определяет расположение и условия работы отдельных механизмов приспособления. Также на сборочном чертеже указываются технические требования. Процесс проектирования станочного приспособления заканчивается получением комплекта конструкторской документации: сборочного чертежа, спецификации, рабочих чертежей нестандартных деталей приспособления.

Пример выполнения некоторых разделов курсового проекта по проектированию приспособления для обработки детали «кронштейн» Пример выполнения общего раздела Специальный раздел Приложения Приложение 1 Себестоимость станко-минуты в руб./мин.

Приложение 2 ГОСТ 21495-76

Примечание: На теоретических схемах базирования арабскими цифрами 1–6 обозначены опорные точки. Список рекомендуемой литературы Основные источники: 1. Технологическая оснастка: учебное пособие для СПО / Х.М. Рахимянов, Б.А. Красильников, Э.З. Мартынов, В.В. Янпольский. – М: Издательство Юрайт, 2019. 256 с. Дополнительные источники: 1. Схиртладзе, А. Г. Проектирование оснастки машиностроительных производств. Ч.1 и 2 / А. Г. Схиртладзе. – М.: «Станкин», 1999. – 598 с. 2. Схиртладзе, А. Г. Станочные приспособления / А. Г. Схиртладзе, В. Ю. Новиков. – М.: Высшая школа, 2001. – 110 с. 3. Терликова, Т. Ф. Основы конструирования приспособлений / Т. Ф. Терликова, А. С. Мельников, В. И. Баталов. – М.: Машиностроение, 1980. – 119 с. 4. Уткин, Н. Ф. Приспособления для механической обработки / Н. Ф. Уткин. – Л.: Лениздат, 1969. – 299 с. 5. Холодкова. А. Г. Технологическая оснастка / А. Г. Холодкова. – М.: Академия, 2008. – 270 с.

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ВЫПОЛНЕНИЮ КУРСОВОЙ РАБОТЫ ОП.09 ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 42; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.189.177 (0.127 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Рис. 1

Рис. 1

.

При α = 90о

.

При α = 90о

,

,

– допуск на размер D, α – угол призмы.

– допуск на размер D, α – угол призмы. Рис. 2

Рис. 2

.

При α = 90о

.

При α = 90о

.

.

Рис. 3

Рис. 3

.

При α = 90о

.

При α = 90о

.

.

,

, – max зазоры в соединении отверстия и пальца соответственно в каждом из двух соединений (мм):

– max зазоры в соединении отверстия и пальца соответственно в каждом из двух соединений (мм): ;

; Рис. 5

Рис. 5

,

где

,

где  – зазор при одностороннем смещении заготовки;

– зазор при одностороннем смещении заготовки;

– при произвольном смещении заготовки.

– при произвольном смещении заготовки.

Рис. 6. Схема установки на плоскость

Рис. 6. Схема установки на плоскость

. В противном случае необходимо изменить схему базирования для обеспечения обработки заготовки в приспособлении без брака.

. В противном случае необходимо изменить схему базирования для обеспечения обработки заготовки в приспособлении без брака. ; (1)

; (1) , (2)

, (2) , (3)

, (3) , (4)

, (4) , (5)

, (5) , (6)

, (6) ; (7)

; (7) , (8)

, (8) ; (10)

; (10) , (11)

, (11) резьбы), мм; R – радиус сферы опорного торца винта, мм; β – угол при вершине конусного углубления (β = 120о); Dнар и Dвн – наружный и внутренний диаметр опорного торца винта или гайки, мм.

резьбы), мм; R – радиус сферы опорного торца винта, мм; β – угол при вершине конусного углубления (β = 120о); Dнар и Dвн – наружный и внутренний диаметр опорного торца винта или гайки, мм. ,

,

– штучное время на операции после внедрения приспособления; ам – себестоимость одной станко-минуты (руб/мин); Тшт и

– штучное время на операции после внедрения приспособления; ам – себестоимость одной станко-минуты (руб/мин); Тшт и  ,

,

для универсально-наладочного приспособления:

для универсально-наладочного приспособления:

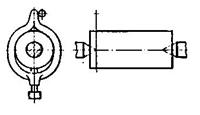

7- штангенциркуль

7- штангенциркуль

7 – общая ось центровых отверстий

7 – общая ось центровых отверстий

7 – заготовка; 8 – ведущий круг;

9 – опора; 10 – шлифующий круг;

11 – продольный упор.

7 – заготовка; 8 – ведущий круг;

9 – опора; 10 – шлифующий круг;

11 – продольный упор.