Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Влияние загруженности автомобиля на координаты его центра тяжестиСтр 1 из 5Следующая ⇒

Южно-российский Государственный Технический Университет (НПИ) Каменский Институт (Ф)

Методические указания

К выполнению лабораторных работ по курсу: “Автомобили (раздел Теория автотранспортных средств)” для студентов специальности 1502 ”Автомобили и автомобильное хозяйство ”

Каменск-Шахтинский 2006 г

Составители:

Методические указания к выполнению лабораторных работ по курсу “Автомобили (раздел Теория автотранспортных средств)” для студентов специальности 1502 ”Автомобили и автомобильное хозяйство”;

В указаниях даются краткие сведения по теории вопроса, предшествующие выполнению каждой лабораторной работы. Лабораторные работы охватывают большинство разделов курса “Теория автотранспортных средств” и содержат перечень необходимых приборов и оборудования, а также порядок их выполнения и оформления.

Южно-российский Государственный Технический Университет (НПИ) Каменский Институт (Ф) 2006 г

Книга содержит практические указания по выполнению лабораторных работ по курсу “Теория автомобиля”. В тех случаях, нет ущерба для наглядности эксперимента и пониманию студентами сущности физических явлений, сопутствующих движению автомобиля, по целому раду причин, целесообразнее проводить лабораторные испытания не натурных образцов, а моделей. Преимущества модельных испытаний заключены в их независимости от погодных условий, что особенно важно для их регулярности и строгого соблюдения расписания занятий, в относительной простоте их организации, в дешевизне их проведения, в отсутствии потребности в горюче-смазочных материалах, в наглядности, в высокой степени воспроизводимости результатов экспериментов. В тех случаях, когда не представляется возможным продемонстрировать на моделях те или иные эксплуатационные качества автомобилей (например, при определении топливной экономичности) необходимо проводить испытания на реальных машинах.

Меры безопасности при проведении испытаний должны быть приняты все необходимые меры, обеспечивающие безопасность персонала, как находящегося в автомобиле, так и вблизи от него, а также по сохранности самого объекта испытаний. С этой целью непосредственно перед их проведением проводится тщательный технический осмотр, с проверкой работы его механизмов с применением диагностического оборудования.

Водители-испытатели должны иметь опыт вождения автомобилей в сложных дорожных условиях и с высокими скоростями. Перед проведением испытаний они должны пройти инструктаж на рабочем месте, о чем должна быть сделана соответствующая запись в журнале. В испытуемом автомобиле должны находиться только водитель и контролер-испытатель в защитных касках (шлемах), а кабины автомобилей должны быть оборудованы ремнями безопасности и иметь аптечку и огнетушитель. Во время проведения испытаний с применением метода тракции (буксировки) должны соблюдаться все необходимые для этого случая правила, изложенные в ПДД (Правилах дорожного движения), при этом троссы перед проведением испытаний также должны быть осмотрены, особенно места крепления их к прицепным устройствам. Находиться вблизи машин, производящих буксировку, запрещено, даже тем лицам, которые выполняют какие-либо замеры, из-за возможности нанесения травмы лопнувшим тросом.

Технический отчёт

После проведения испытаний на основании полученных данных составляют технический отчет по примерной схеме, приведенной ниже: - номер и название лабораторной работы (дорожного испытания); - задачи испытаний, предпосылки, элементы теории; - оборудование, применяемое во время выполнения лабораторной работы (испытания); - порядок выполнения работы; - эскиз или пояснительная схема, выполненная с помощью простейших чертежных инструментов; - таблица результатов замеров; - расчеты и построенные на их основе графики зависимостей; - анализ и краткие выводы.

Технический отчет должен быть представлен на проверку и подпись преподавателю, проводившему занятия. Технические отчеты по всем лабораторным работам и испытаниям подшиваются в журнал, служащим каждому студенту основанием для получения зачета. Организация лабораторных работ и дорожных испытаний

Лабораторные работы проводятся по подгруппам. Учебно-методическое руководство занятиями осуществляется преподавателем, в помощь которому на все время проведения лабораторных работ предоставляется лаборант-водитель кафедры.

Перед началом лабораторных работ преподаватель проводит инструктаж студентов по вопросам техники безопасности, о чем делается соответствующая запись в журнале инструктажа, а студенты расписываются в нем, подтверждая тем самым обязательство выполнять требования безопасных способов ведения работ. Студенты изучают по настоящим методическим указаниям предстоящую работу, конспектируют ее в черновую тетрадь. В случае возникновения у них каких-либо неясностей, они получают разъяснения у преподавателя. Пока студенты готовятся к проведению лабораторных работ, преподаватель проверяет готовность объектов испытаний, состояние приборов, инструмента и оборудования. Каждая подгруппа делится на бригады, состоящие из 4 человек, которые распределяются преподавателем по рабочим местам. Сами студенты могут распределить внутри бригады отдельные операции лабораторной работы. При проведении опытов, с целью получения большого числа результатов и большей степени их достоверности, студенты меняются операциями, с тем, чтобы освоить каждую из них, По окончании лабораторных работ студенты убирают рабочее место и сдают полученные приборы и инструменты лаборанту или преподавателю. На лаборанта возлагается обязанность по поддержанию в лаборатории правил внутреннего распорядка, чистоты и правил противопожарной безопасности, а также обеспечение работоспособности лабораторного оборудования.

Лабораторная работа №1

Приборы и оборудование 1. Модель автомобиля; 2. Весы циферблатные с пределом измерения 0-1 кг; 3. Линейка масштабная; 4. Штангенциркуль; 5. Микрокалькулятор; 6. Набор грузов; 7. Набор подставок, различных по высоте. Порядок выполнения работы Координаты центра тяжести могут быть заданы расстоянием от одной из осей L1 или L2 и его высотой над опорной поверхностью - hg(рис.1). Расстояния L1 и L2 могут быть определены из условий:

L1 + L2 = L (1) L1/L2 =z2/z1 (2) z2+z1=Ga (3)

где z1 и z2 - реакции передней и задней осей соответственно на горизонтальной опорной поверхности; Ga -полный вес автомобиля; L -база автомобиля. Решение этой системы позволит определить: L2 = L - L1; L1=Lz2/Ga; L2=z1z2/L1.

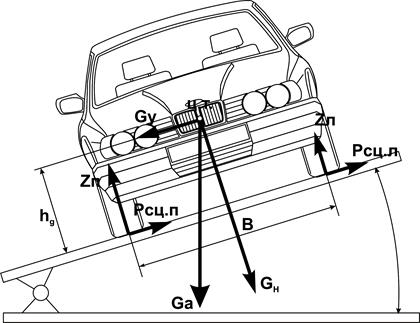

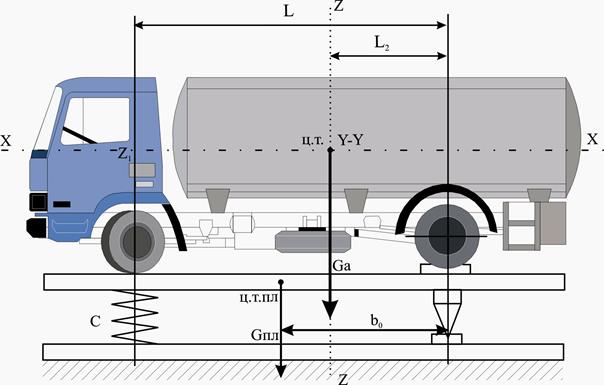

Рис.1. Схема к определению положения центра тяжести автомобиля.

Таким образом, для определения одной координаты центра тяжести необходимо замерить линейкой (штангенциркулем) L базу модели и произвести взвешивание всей модели, приходящегося на одну из ее осей: Z1 или Z2 (рис. 1б). Для нахождения высоты центра тяжести h0производят взвешивание модели в наклонном положении. Из условия равновесия модели относительно оси передних колес можно составить уравнение ΣМо=0: Ga L1 cosα + Ga h0 sinα – Z2/ L cosα = 0, (4) где Z2/ -реакция задней оси модели в наклонное положении; α - угол наклона модели; h0- высота центра тяжести модели над плоскостью, проходящей через центр переднего колеса и параллельной опорной поверхности (в данном случае наклоненной под углом α). Из уравнения (4), можно найти h0: h0=(Lz2/Ga-L1)tgα, (5) аизсистемыуравнений ранее было найдено

L1=Lz2/Ga. (6) Подстановка (6) в (5) позволит записать h0 = h0 = где Н - превышение точки опоры передней оси модели над задней. Следовательно, высота центра тяжести модели может быть определена следующим образом: hg = h0 + rk = rk + где rk - радиус колес передней оси. Таким образом, для нахождения второй координаты центра тяжести модели, его высоты hg, необходимо установить ее заднюю ось на площадку весов, а переднюю на подставку такой высоты, чтобы модель находилась в наклонном положении под углом 20...25° к горизонтали. После чего необходимо измерить превышение точки опоры передней оси над площадкой весов H, радиус переднего колеса rk и записать отсчет показаний весов Z/ 2. Далее по уравнению (7) находят искомую величину hg. Опыты повторяют 3...4 раза, устанавливая в кузов модели различные грузы, с целью выявления закономерностей hg =f(Ga)и L2 = f1 (Ga). Результаты измерений заносят в табл.1 и строят графики hg =f(Ga)и L2 = f1 (Ga).

Таблица. 1 Результаты выполнения лабораторной работы

Лабораторная работа №2 МАСС АВТОМОБИЛЯ Коэффициент учета вращающихся масс влияет, как известно, на динамику автомобилей при их разгоне и торможении. Для его определения в курсе "Теория автомобилей" выведено уравнение

где δ - коэффициент учета вращающихся масс; rk- радиуc качения ведущих колес, м; Ga - полный вес автомобиля, кН; В то время, как входящие в уравнение (8) значения Ga,

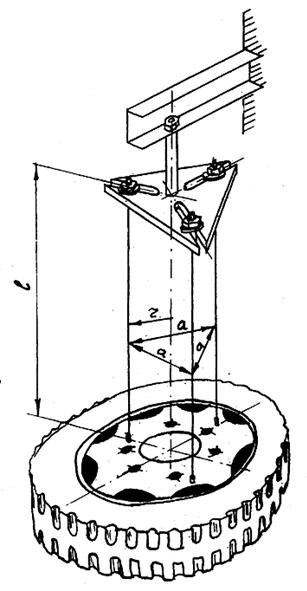

Приборы и оборудование 1. Секундомер. 2. Балка-консоль с подвесом на трех нитях. 3. Колесо для испытаний. 4. Маховик в сборе со сцеплением и коленчатым валом. 5. Весы циферблатные с пределом измерения до 50 кг. 6. Мерная линейка. 7. Микрокалькулятор. 8. Уровень пузырьковый. Порядок выполнения работы Если жесткой системе, подвешенной на нитях таким образом, чтобы плоскость вращения испытуемой детали была горизонтальна, сообщить небольшое угловое перемещение и дать ей возможность затем совершать колебательные движения вокруг своей горизонтальной оси, то период одного колебания может быть определен уравнением: τ = где τ -период колебания детали, с; G0 - вес детали, кН; r - расстояние от оси колебания до любой нити подвеса, м; J- момент инерции детали, кН*мс2; l-длина нитей подвеса, м.

Уравнение (9) позволяет определить момент инерции детали:

В том случае, когда деталь подвешена на трех нитях, отстоящих на одинаковом расстоянии: r от оси качения детали и равноудаленных друг от друга на расстояние а (рис.2) формульное выражение для момента инерции детали преобразуется к виду:

Таким образом, для вычисления коэффициента вращающихся масс автомобиля δ по уравнению (8) необходимо выполнить следующие работы:

- взвесить деталь (маховик в сборе со сцеплением или шину), момент инерции которой будет определяться при помощи циферблатных весов с точностью до 0,1 Н; - прикрепить к детали нити подвеса на равном расстоянии друг от друга; - подвесить деталь на нитях к балке-консоли; - отрегулировать длины всех нитей таким образом, чтобы площадь вращения детали была горизонтальна, при этом используют уровень и регулировочные винты на концах нитей; - при перемещении верхних концов нити в радиальных пазах верхнего закрепления добиться того, чтобы нити подвеса были параллельны и отстояли друг от друга на одинаковом расстоянии; - замерить длину l нитей подвеса и расстояние между ними (с точностью до I мм); - подвешенную деталь повернуть двумя руками вокруг своей оси на небольшой угол (до 15°) и отпустить, дав ей возможность совершать свободные колебания в горизонтальной плоскости, не допуская её раскачивания; - определяют период одного колебания τ в секундах, для более точного его определения засекают время, в течение которого деталь совершает несколько колебаний (например 10) и делят это полученное время на их число; - вычисляют среднее значение момента инерции детали, используя данные, занесенные в табл.2.1, по уравнению (10); - работу проделывают для другой детали (колесо). Таблица 2.1

Используя найденные средние значения моментов инерции колес и маховика двигателя, вычисляют для заданной преподавателем модели автомобиля по уравнению (8) коэффициент учета вращающихся масс δ, для различных ступеней в коробке перемены передач, используя табл.2.2 и справочные данные.

Таблица 2.2

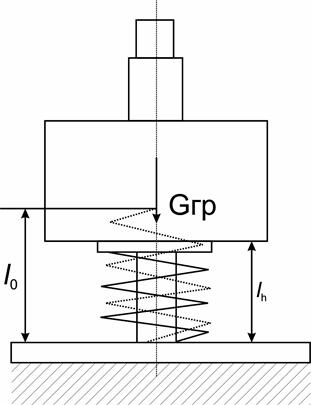

Рис. 2 Схема определения коэффициента учета вращающихся масс

Лабораторная работа №3 Приборы и оборудование 1. Модель автомобиля. 2. Стенд "качающаяся платформа". 3. Прибор для определения жесткости пружин. 4. Секундомер. 5. Весы циферблатные с пределом 0...I кг. 6. Линейка масштабная. 7. Микрокалькулятор. 8. Отвес. Для определения момента инерции модели относительно ее поперечной оси, проходящей через его центр тяжести, на качающейся подпружиненной платформе необходимо предварительно определить положение центра тяжести модели способом, изложенным в лабораторной работе №1 (величину l 2), взвесить отдельно платформу и модель на весах с точностью до 10 г и найти жесткость пружины качающейся платформы. Жесткость пружины, установленной под платформу, может быть определена замером ее длины в свободном состоянии и под нагрузкой определенной величины, например 10Н, из соотношения С=Gгр / (l0 – lн) (11) где С - жесткость пружины, Н/м; l0 -длина пружины в свободном состоянии, м; lн - длина пружины под нагрузкой, м; Gгр - вес груза, Н. Располагая величиной массы платформы и модели, можно найти момент инерции модели относительно ее поперечной оси. Порядок выполнения работы 1. Найти центр тяжести платформы путем двукратного ее подвешивания в разных точках одновременно с отвесом. Точка пересечения вертикалей, проведенных из точки подвеса по нити, - центр тяжести платформы. 2. Замерить масштабной линейкой расстояние от центра тяжести платформы до оси качания b 0 (рис.3). 3. Замерить масштабной линейкой базу L модели (межосевое расстояние). 4. Установить платформу на ось качания, а под нее на расстоянии L, равном базе модели, пружину, стараясь расположить ее на равном удалении от опор качания платформы, т.е. на продольной оси модели (рис.4). 5. Определить момент инерции платформы Jпл. Для этого необходимо дать ей возможность совершать свободные колебания относительно опор качания, сжав и отпустив пружину под платформой. Разделив время Σt на число колебаний платформы, в течение которых она их совершит, определяют период колебаний платформы. Опыт повторяют трижды. Из уравнения определяют искомую величину Jпл:

где Jпл- момент инерции платформы, Нмс2, С - жесткость пружины, Н/м; L -база модели, м; Gпл - вес платформы, Н; b0 - расстояние от центра тяжести платформы до ее оси качания; Tпл ср - средний период колебаний платформы, с. 6. Определить положение центра тяжести модели относительно одной из осей L2 способом, описанным в лабораторной работе №1 или узнать у преподавателя. 7. Установить модель на платформу таким образом, чтобы ее задняя ось совпадала с осью качания платформы, а середина передней оси находилась над пружиной, которая располагается под платформой.

Рис. 3 Схема определения жесткости пружин

Рис. 4 Схема установки автомобиля на платформу

8. Определить период свободных колебаний системы "модель-платформа", сообщив ей колебательное движение и замерив время и число совершенных за этот срок колебаний. Опыт повторяют трижды. 9. Определить момент инерции модели относительно ее поперечной оси по уравнению:

где Jм-момент инерции модели, Нмс, Tc - средний период колебаний системы "модель-платформа" в трех опытах, с; Ga.- вес модели, Н. 10. Результаты измерений и вычислений заносят в табл.3.1 Табл. 3.1

Лабораторная работа №4 ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТОВ φ y И νпоп АВТОМОБИЛЕЙ НА КОСОГОРЕ Поперечная устойчивость на косогоре автомобилей оказывает существенное влияние на их безопасность, так как автомобили с большим значением ν поп могут двигаться по косогорам с относительно большими скоростями и совершать маневры. Помочь будущему инженеру-механику составить представление о количественной стороне поперечной устойчивости автомобилей могут лабораторные работы с их моделями. Приборы и оборудование 1. Модель автомобиля. 2. Штангенциркуль. 3. Стол с изменяемой величиной угла поперечного наклона. 4. Линейка масштабная. 5. Набор площадок под модель из различных материалов: деревянная, стеклянная, пластмассовая, стальная и покрытая наждачной бумагой. 6. Микрокалькулятор. 7. Набор грузов для модели. 8. Весы циферблатные.

Порядок выполнения работы Поперечная устойчивость машин на косогоре определяется способностью находится на нем (двигаться или стоять) без соскальзывания или опрокидывания. Количественно поперечную устойчивость можно оценить с помощью двух коэффициентов коэффициента сцепления движетеля с опорной поверхностью в поперечном направлении φy и коэффициента поперечной устойчивости ν поп. В момент потери моделью поперечной устойчивости на нее действуют следующие силы (рис. 5): Gа - вес модели, Н; GH-нормальная составляющая веса, Н; Gy - поперечная составляющая силы веса, Н; Pсц-поперечная силы сцепления движетелей (колес, гусениц) модели с опорной поверхностью, Н. Соотношения между этими величинами выражаются уравнениями:

В случае соскальзывания модели с наклонной поверхности

После исключения веса модели Ga. и в случае опрокидывания модели

Соотношения (14) и (15) позволяют определить порядок выполнения лабораторной работы.

Рис.5 Определение поперечной устойчивости автомобиля

1. Взвесить модель незагруженной. 2. Определить высоту центра тяжести модели незагруженной способом, описанным в лабораторной работе №1. 3. Проделать то же с различными грузами и занести данные в таблицу результатов испытаний. 4. Установить на стол с изменяемым углом наклона площадку из стекла в горизонтальном положении, а на нее модель параллельно оси вращения опорной площадки. 5. Постепенно, вращая винт регулировки наклона опорной площадки стола, увеличивать угол наклона до тех пор, пока не произойдет потеря его поперечной устойчивости (соскальзывание или опрокидывание). 6. Замерить угол βнаклона опорной поверхности в момент потери моделью поперечной устойчивости и занести результаты занести в табл. 4.1. 7. Проделать то же самое для другой площадки (стальной, пластмассовой, резиновой и т.п.) при других значениях высоты центра тяжести модели hg. 8. Величины дополнительных грузов и тип покрытия опорной поверхности задается преподавателем. 9. Вычислить по уравнениям (14) и (15) (в зависимости от того, какой вид потери поперечной устойчивости произошел: опрокидывание или соскальзывание) величину νпопили φy и сравнить их с данными, приведенными в табл.4.2. 10. По результатам опытов построить зависимость νпоп = f(hg, B) или φy = f(hg).

Табл. 4.1

Табл. 4.2

По результатам измерений строим график зависимости ν поп, φy от hg

Лабораторная работа № 5

Приборы и оборудование 1. Автомобиль 2. Вешки – 2шт. 3. Рулетка длинной 20 м. 4. Секундомер. 5. Микрокалькулятор

Порядок выполнения работы В безветренную погоду подгруппа студентов выезжает на место проведения испытания. Перед проведением испытаний производят тарировку спидометра по километровым столбам с помощью секундомера, поэтому водитель поддерживает постоянную скорость движения на мерном километре, а студент секундомером измеряет прохождение каждого из мерных километров. Точность спидометра не должна быть хуже 5…7 %. По прибытии на место испытаний примерно на середине избранного участка горизонтальной дороги, при помощи рулетки отмеряют расстояние в 100…150 м., на границах которого устанавливают хорошо видимые вешки высотой 1,0…1,5 м.

На границах участка выставляют студентов регулировщиков, с целью обеспечения безопасности движения на время испытаний. Водитель вместе со студентом-испытателем разгоняют автомобиль до заданной начальной скорости (более 50 км/ч) выдерживают ее в течение некоторого времени и, не доезжая 5…6 м. до границы мерного участка (вешки), водитель выключает сцепление и передачу в КПП, переходит на движение накатом в режиме свободного выбега. Как только автомобиль сравняется с первой вешкой, студент-испытатель замечает показания спидометра Vн, а в момент пересечения границы конца мерного участка – у второй вешки, конечную скорость – Vк и фиксирует эти показания в журнале испытаний. Опыт повторяют несколько раз, со сменой направления движения (с целью исключения влияния ветра и небольших уклонов дороги) и начальных скоростей движения на передней границе участка. После окончания испытаний (или перед их проведением) автомобиль взвешивают, измеряют ширину колеи передних колес и высоту. Таким образом, записав уравнение в виде

решают его относительно К с помощью ЭВМ и заносят полученные результаты в табл. 5.1

Табл. 5.1

Лабараторная работа №6

Приборы и материалы

1. Роликовый тормозной стенд силового типа 2. Автомобиль

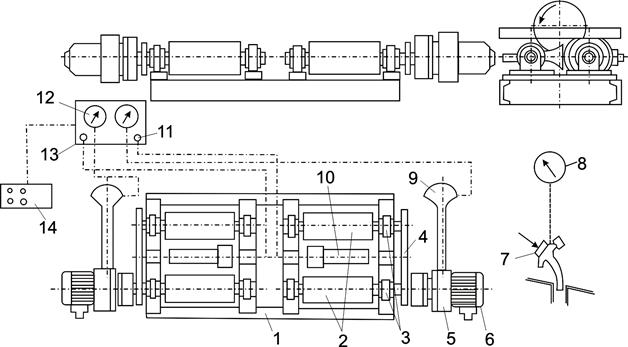

Описание стенда

Причиной уменьшения устойчивости автомобиля при торможении может быть неравномерное распределение тормозной силы между колесами, вызванное замасливанием фрикционных накладок или неправильной регулировкой тормозных механизмов. Неравномерное распределение тормозных сил у передних колес, как правило, опаснее, чем у задних. Если у автомобиля заторможено одно лишь заднее колесо, например правое, а другое катится свободно, то автомобиль откланяется вправо от прямолинейного движения. Расстояние Sц при этом уменьшается, следовательно, уменьшается также и поворачивающий момент, создаваемый силой инерции Ри. При неисправности одного из передних тормозных механизмов плечо Sц во время торможения возрастает, что способствует дальнейшему отклонению автомобиля в сторону. Поэтому неисправность передних тормозных механизмов опаснее, чем задних. Для проверки эффективности тормозов наибольшее распространение получили роликовые стенды силового типа. Принцип действия этих стендов основан на измерении тормозной силы, развиваемой на каждом колесе, при принудительном вращении заторможенных колес от роликов стенда (рис. 6). Данные стенды состоят из двух пар роликов 2, соединенных цепной передачей 4, пульта управления 13, блока дистанционного управления 14 и, возможно, печатающего устройства.

Рис. 6 Схема роликового тормозного стенда силового типа 1 - рама; 2 - ролики; 3 - подшипники; 4 - цепная передача; 5 - редуктор; 6 — электродвигатель; 7 - датчик усилия на педали; 8 - измеритель усилия на педали; 9 - датчик тормозной силы; 10 - промежуточный ролик; 11 - указатель блокировки колеса; 12 — измерители тормозных сил; 13 — пульт управления; 14 - блок дистанционного управления

Каждая пара роликов имеет автономный привод от соединенного с ней жестким валом электродвигателя б мощностью от 4 до 10 кВт с встроенным редуктором (мотор-редуктором). Вследствие использования редукторов планетарного типа, имеющих высокие передаточные отношения, обеспечивается невысокая скорость вращения роликов при испытаниях, соответствующая скорости автомобиля от 2 до 6 км/ч. Стенд имеет систему сигнализации блокировки колес: при блокировании колеса происходит уменьшение скорости вращения промежуточного ролика 10, в то время как скорость вращения ведущих роликов остается прежней; уменьшение скорости вращения промежуточного ролика на 20-40% приводит к срабатыванию системы сигнализации. Стенд укомплектован датчиком усилия на тормозной педали 7 и обеспечивает возможность определения максимальной тормозной силы и времени срабатывания тормозного привода. Методика диагностирования тормозов на стенде силового типа заключается в следующем (см. рис.6). Автомобиль устанавливается колесами одной оси на ролики стенда 2. Включают электродвигатель 6 стенда, после чего оператор нажимает на тормозную педаль в режиме экстренного торможения. На колесе автомобиля создается тормозной момент, который вследствие сцепления колеса с роликами тормозного стенда передается на ведущие ролики 2 и от них через жесткий вал на балансирно установленный мотор-редуктор 5. Под воздействием тормозного момента балансирный мотор-редуктор 5 поворачивается относительно вала на некоторый угол и воздействует на специальный датчик 9 (гидравлический, пьезоэлектрический и др.), который воспринимает усилие, преобразует его и передает на измерительное устройство 12. Диагностирование на данных стендах может осуществляться в управляемом (ручном) и автоматическом режимах. При автоматическом режиме при въезде автомобиля колесами на ролики стенда после определенного времени задержки автоматически включается привод роликов. После достижения пределов проскальзывания одного из колес автоматически отключается привод стенда. Максимальная производительность силовых стендов при работе в автоматическом режиме -20 авт./ч, в неавтоматическом режиме - 10 авт./ч.

Порядок выполнения работы Установить автомобиль передними колесами на беговые барабаны так, чтобы продольная ось его была перпендикулярна роликам стенда, а положение рулевого колеса соответствовало прямолинейному движению. Шины автомобиля должны быть чистыми и сухими. Рычаг переключения передач установить в нейтральное положение. Под свободные колеса подложить упоры. Прогреть тормоза, для чего включить электродвигатели беговых барабанов и нажать 2-3 раза на педаль тормоза с усилием 300-350 Н, удерживая при каждом нажатии педаль 15 с. Определить тормозные силы на колесах передней оси, для чего нажать на педаль тормоза до фиксации тормозных сил. Снять показания тормозных сил каждого колеса. Результаты измерений записать в таблицу измерений, сравнить их с нормативными параметрами и произвести техническое заключение.

Южно-российский Государственный Технический Университет (НПИ) Каменский Институт (Ф)

Методические указания

К выполнению лабораторных работ по курсу: “Автомобили (раздел Теория автотранспортных средств)” для студентов специальности 1502 ”Автомобили и автомобильное хозяйство ”

Каменск-Шахтинский 2006 г

Составители:

Методические указания к выполнению лабораторных работ по курсу “Автомобили (раздел Теория автотранспортных средств)” для студентов специальности 1502 ”Автомобили и автомобильное хозяйство”;

В указаниях даются краткие сведения по теории вопроса, предшествующие выполнению каждой лабораторной работы. Лабораторные работы охватывают большинство разделов курса “Теория автотранспортных средств” и содержат перечень необходимых приборов и оборудования, а также порядок их выполнения и оформления.

Южно-российский Государственный Технический Университет (НПИ) Каменский Институт (Ф) 2006 г

Книга содержит практические указания по выполнению лабораторных работ по курсу “Теория автомобиля”. В тех случаях, нет ущерба для наглядности эксперимента и пониманию студентами сущности физических явлений, сопутствующих движению автомобиля, по целому раду причин, целесообразнее проводить лабораторные испытания не натурных образцов, а моделей. Преимущества модельных испытаний заключены в их независимости от погодных условий, что особенно важно для их регулярности и строгого соблюдения расписания занятий, в относительной простоте их организации, в дешевизне их проведения, в отсутствии потребности в горюче-смазочных материалах, в наглядности, в высокой степени воспроизводимости результатов экспериментов. В тех случаях, когда не представляется возможным продемонстрировать на моделях те или иные эксплуатационные качества автомобилей (например, при определении топливной экономичности) необходимо проводить испытания на реальных машинах.

Меры безопасности при проведении испытаний должны быть приняты все необходимые меры, обеспечивающие безопасность персонала, как находящегося в автомобиле, так и вблизи от него, а также по сохранности самого объекта испытаний. С этой целью непосредственно перед их проведением проводится тщательный технический осмотр, с проверкой работы его механизмов с применением диагностического оборудования. Водители-испытатели должны иметь опыт вождения автомобил

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 140; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.15.183.117 (0.214 с.) |

, если учесть, что sinα = H/L; cosα =

, если учесть, что sinα = H/L; cosα =  , то

, то ,

, , (8)

, (8) - передаточные числа: главной передачи, раздаточной коробки и КПП (коробки переключения передач);

- передаточные числа: главной передачи, раздаточной коробки и КПП (коробки переключения передач);  - КПД трансмиссии; Z - число колес; Jm - момент инерции маховика двигателя и связанных с ним деталей, кН*мс2; Jk - момент инерции одного колеса, кН*мс2; g-ускорение свободного падения, м/с2.

- КПД трансмиссии; Z - число колес; Jm - момент инерции маховика двигателя и связанных с ним деталей, кН*мс2; Jk - момент инерции одного колеса, кН*мс2; g-ускорение свободного падения, м/с2. , (9)

, (9)

(10)

(10)

,

,

, (13)

, (13) (14)

(14)

(15)

(15) , где β - угол поперечного наклона опорной поверхности; hg– высота центра тяжести модели; ν поп - коэффициент поперечной устойчивости.

, где β - угол поперечного наклона опорной поверхности; hg– высота центра тяжести модели; ν поп - коэффициент поперечной устойчивости.