Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Изменение механических свойств материала

При повторном нагружении Если в зоне упрочнения остановить нагружение образца (т.D на рис.8,а) и затем снять нагрузку, то процесс разгрузки изобразится прямой DL, приблизительно параллельной участку ОА1. При разгрузке полное удлинение OM = Dl уменьшается на величину упругой части удлинения LM = Dly. Отрезок OL = Dlост – остаточное или пластическое удлинение образца. Таким образом, при растяжении образца происходит упругопластическая деформация материала и Dl = Dly + Dlост.

Повторное нагружение образца до разрушения происходит в соответствии с диаграммой, показанной на рис.8,б. При этом зона упругости ОА2 распространяется на большие величины усилий, то есть в результате предварительного нагружения материал приобретает способность воспринимать существенно большие нагрузки без пластических деформаций. Это явление называется нагартовкой или наклепом. Наклеп – повышение упругих свойств материала в результате его пластической деформации при нормальных условиях. Наклеп сопровождается уменьшением пластических свойств материала. Это видно из диаграмм а и б на рис.8: так как Dlост 2 < Dlост 1. Здесь линия DCK – возможное продолжение диаграммы растяжения до разрушения образца при первом нагружении.

Методика проведения опыта и обработки результатов

Опыт проводят на испытательной машине EU=40. Образец для опыта выбирается в соответствии с ГОСТ 1497-84. Образец из малоуглеродистой стали подвергают растяжению с записью диаграммы «усилие-деформация». После перехода зоны текучести в зону упрочнения нагрузку увеличивают еще на 5-10% и образец разгружают. После небольшой выдержки образец повторно нагружают и доводят до разрушения. Во время повторного нагружения также записывают диаграмму «усилие-деформация». Путем сравнения диаграмм начального и повторного нагружений определяют изменение механических свойств образца – предела пропорциональности sпц и предела текучести sт.

Порядок проведения опыта

1. Измеряют диаметр образца не менее, чем в трех местах (в середине и по краям рабочей части). Точность измерения должна быть не менее 0,01 мм. 2. Образец устанавливают в захватах испытательной машины и подвергают растяжению до некоторой точки зоны упрочнения. После этого нагрузку снимают.

3. После выдержки в течение нескольких минут проводят повторное нагружение, в процессе которого образец доводят до разрушения. 4. Полученные диаграммы начального и повторного нагружений сравнивают между собой. Производят анализ и обработку опытных данных.

Обработка и анализ опытных данных

Диаграммы начального и повторного нагружений заносят в протокол лабораторных работ. Диаграммы должны быть изображены в общей системе координат с соблюдением масштабов по осям. По диаграммам определяют усилия Рпц и Рт при обоих нагружениях. По найденным величинам определяют значения пределов пропорциональности для начального и повторного нагружений

Проводят анализ полученных данных с определением процентного соотношения между пределами пропорциональности

где sпц.п - предел пропорциональности при повторном нагружении; sпц - предел пропорциональности первого нагружения. Оформляют протокол опыта.

Требования к отчету 1. Цель работы. 2. Порядок проведения опыта. 3. Данные об образце. 4. Диаграмма растяжения образца. 5. Результаты испытаний. 6. Выводы.

Вопросы для контроля знаний

1. Какой порядок проведения опыта? 2. Что называется зоной упрочнения? 3. Какая величина нагрузки требуется для получения наклепа? 4. Что называется наклепом материала? 5. Как изменяются механические характеристики материала при наклепе? Протокол испытаний

Опыт №4

ИЗУЧЕНИЕ НАКЛЕПА МАТЕРИАЛА

1. Цель опыта_______________________________________________________ ___________________________________________________________________

1. Размеры образца Средний диаметр dср = Рабочая длина lраб = Площадь сечения F0 =

2. Диаграммы растяжения

3. Результаты опыта

Расчетные формулы:

5. Выводы_________________________________________________________ __________________________________________________________________

Студент_________________ Преподаватель__________________

Лабораторная работа №2

ЭКСПЕРИМЕНТАЛЬНОЕ ИЗУЧЕНИЕ ДЕФОРМАЦИИ КРУЧЕНИЯ

При проведении работы изучают процессы деформирования и разрушения стержней круглого сечения, изготовленных из различных материалов; определяют механические характеристики этих материалов при кручении; исследуют напряженно-деформированное состояние на поверхности скручиваемых образцов. Работа разделена на три самостоятельных опыта. В первом опыте производят сравнительное изучение деформации и разрушения стержней круглого сечения из различных материалов. Опыт проводят с автоматической записью графика зависимости угла закручивания от значений крутящего момента. С помощью этого графика определяют: предел пропорциональности, предел текучести, предел прочности (условный) и максимальный остаточный сдвиг. Во втором опыте проводят экспериментальное определение напряжений и деформаций на поверхности тонкостенного вала с применением электрических тензометров сопротивления. Третий опыт посвящен определению модуля сдвига.

Опыт №1.Экспериментальное изучение процессов деформации и разрушения стержней при кручении

Цель опыта 1. 2. Определение зависимости угла закручивания от величины крутящего момента. 3. Определение механических характеристик различных материалов при кручении: предела пропорциональности tпц, условного предела текучести t0,3, условного предела прочности tв и максимального остаточного сдвига gmax.

Описание экспериментальной установки

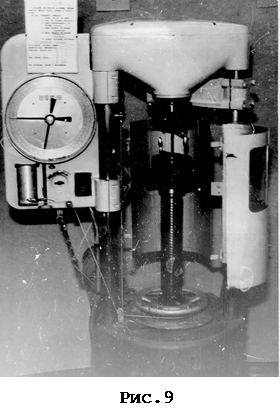

Опыт проводится на испытательной машине КМ-50 (рис.9). Образцы стержней устанавливают на испытательной машине, закрепляют и подвергают кручению до разрушения. В процессе кручения образца диаграммный аппарат машины автоматически вычерчивает график зависимости угла закручивания от крутящего момента j - Тк. По шкале, имеющейся на машине, фиксируют максимальную величину крутящего момента. По этому моменту уточняют масштаб диаграммы по оси моментов. При расшифровке диаграммы следует учитывать масштаб записи: для крутящего момента 1 мм диаграммной записи соответствует 1/150 части предельного значения момента каждой шкалы, а для угла закручивания 1 мм на диаграмме – 0,50 или 0,10. Переключение масштабов записи угла закручивания осуществляется с помощью редуктора, входящего в состав машины.

Теоретические сведения Значения механических характеристик при кручении (предела пропорциональности, предела текучести, предела прочности) рассчитывают условно по формуле для упругого кручения

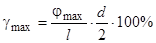

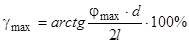

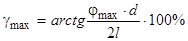

где Wр @ 0,2d3 – полярный момент сопротивления поперечного сечения образца. Для определения максимального остаточного сдвига пользуются формулой

если величина сдвига не превышает 0,1 рад. При большей деформации максимальный остаточный сдвиг определяют по формуле

где jmax – максимальный угол закручивания, d – диаметр образца, l – расчетная длина образца. Расчетной длиной считается длина рабочей части образца, если угол закручивания отсчитывается между захватами испытательной машины, или расстояние между сечениями, углы которых фиксируются.

Методика проведения опыта и обработки результатов Для сравнительной оценки характера деформации на поверхности образцов до испытания наносят линии, параллельные продольной оси. На образцах круглого сечения достаточно двух-трех параллельных линий, расположенных на расстоянии 5-6 мм друг от друга. По положению этих линий на деформированном (разрушенном) образце оценивают характер деформирования. Линии наносят карандашом или чертилкой. Для оценки характера разрушения необходимо внимательно наблюдать за процессом разрушения и тщательно рассмотреть образец в местах разрушения. Сравнительную оценку производят по длительности процесса разрушения, по звуковому эффекту, по наклону линий или плоскости разрушения к оси стержня, по виду поверхности разрушения. Для сравнительной оценки могут быть приняты следующие материалы: малоуглеродистая сталь, чугун, закаленная сталь. Площади поперечного сечения у всех опытных образцов должны быть одинаковыми. В соответствии с ГОСТ 3565-80 «Металлы. Методы испытания на кручение» рекомендуется диаметр круглого сечения в рабочей части 10 мм, расчетная длина 50 или 100 мм. По длине рабочей части образца разность между наибольшим и наименьшим диаметрами не должна превышать 0,2%. Порядок проведения опыта. 1. Производят обмер образцов. Диаметры образцов измеряют с точностью до 0,01 мм, а расчетную длину с точностью до 0,1 мм. 2. На рабочую поверхность образцов, параллельно их продольной оси, наносят тонкие прямые линии. 3. Один из образцов устанавливают в захватах испытательной машины и подвергают кручению до разрушения с автоматической записью графика зависимости Т от j. 4. После разрушения образец снимают и изучают для оценки характера деформации и разрушения. 5. На полученной диаграмме Т – j находят характерные точки, соответствующие определяемым механическим характеристикам, пересчитывают диаграмму в координаты t – g и перечерчивают в протокол лабораторных работ в соответствующем масштабе. 6. Опыт последовательно повторяют с другими образцами, при этом для хрупких материалов условный предел текучести t0,3 не определяют. С целью определения характера деформации и разрушения образец, снятый после разрушения, тщательно изучают. Результаты изучения, а также результаты наблюдения процессов деформации и разрушения заносят в протокол лабораторных работ. В протокол зарисовывают эскиз образца после разрушения. На эскизе должны быть показаны положения продольных линий на поверхности образца, характер и положение поверхности разрушения. После выполнения указанных работ производят сравнительный анализ результатов исследования различных материалов: а)характер деформации и разрушения; б)диаграммы t – g; в)механические характеристики материалов.

Требования к отчету

1. Цель работы. 2. Эскизы образцов. 3. Размеры образцов. 4. Расчетные формулы. 5. Таблицы с результатами измерений и расчетов.

6. Диаграммы кручения образцов. 7. Выводы.

Вопросы для контроля знаний

1. Какие напряжения возникают при кручении стержней? 2. Какую деформацию называют относительным сдвигом? 3. Каковы особенности деформации и разрушения пластичных и хрупких материалов при кручении? 4. Что выражает диаграмма кручения? Охарактеризуйте основные участки диаграммы кручения. 5. Какие показатели характеризуют механические свойства материалов? Протокол испытаний

Опыт №1

изучение процессов деформации и разрушения стержней при кручении

1. Цель опыта_______________________________________________________ ___________________________________________________________________

2. Эскизы образцов а)до испытания б)после испытания

3. Таблица с размерами образцов

4. Обработка опытных данных

Расчетные формулы

Диаграммы кручения в координатах t - g Малоуглеродистая сталь Чугун

5. Выводы_________________________________________________________ __________________________________________________________________

Студент_________________ Преподаватель__________________

Опыт №2. Экспериментальное определение напряжений и деформаций на поверхности тонкостенного вала

Цель опыта 1. Ознакомление с экспериментальным определением напряжений и деформаций на поверхности вала при кручении методом электротензометрии. 2. Определение деформаций и напряжений на поверхности вала при кручении. Определение величины крутящего момента по значениям этих деформаций и напряжений.

Описание экспериментальной установки

Лабораторные работы выполняются на установках двух видов, отличающихся по способу нагружения, а также размерами и материалами нагружаемых валов. Однако, принцип работы, порядок выполнения работ, обработка результатов экспериментов на обеих установках одинаковы. Установка №1 Установка (рис.10,а) состоит из основания 1, на котором жестко с одного конца закреплен вал 2. Второй конец вала опирается на опору 3. Нагружение вала осуществляется с помощью рычага 4 и винтового устройства 5. При рас-

положении опоры 3 под рычагом 4 вал нагружается только крутящим моментом. Поместив опору 3 на середине вала (на рис. показано пунктиром), получим нагружение вала изгибом с кручением. Возникающие при нагружении деформации на наружной поверхности вала измеряют с помощью розетки тензорезисторов 6 и регистрирующего тензоприбора (на рис. не показан)

Установка №2 Установка (рис.10,б) состоит из основания 1, на котором жестко по консольной схеме закреплен вал 2. На свободном конце вала расположен рычаг 3, который вместе с кронштейном 4 служит для нагружения вала гирями 5. В зависимости от схемы нагружения (рис.10,в) получают кручение и изгиб вала. Возникающие при нагружении деформации на наружной поверхности вала измеряют с помощью розетки тензорезисторов 6 и регистрирующего прибора.

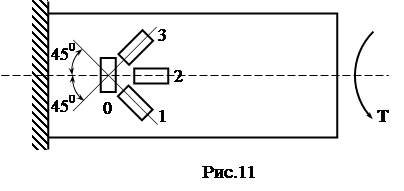

Схема размещения тензорезисторов в розетке показана на рис.11. Вал с тензорезисторами закрепляется в захватах установки и подвергается кручению ступенчатым нагружением. После каждой ступени нагружения производится отсчет углов закручивания.

Теоретические сведения

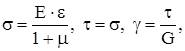

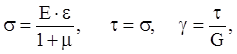

Из теории кручения круглых валов известно, что деформации растяжения и сжатия в направлении осей x и y (рис.12) отсутствуют, в поперечных сечениях вала возникают только касательные напряжения t, а в направлениях осей 1 и 3 действуют линейные деформации e и нормальные напряжения s, равные по величине касательным напряжениям t. Для определения деформаций и напряжений в этом опыте используется метод электротензометрии. Предварительно тензорезисторы тарируют – определяют тарировочный коэффициент К. С помощью этого коэффициента показания прибора а, регистрирующего изменение омического сопротивления тензорезисторов, пересчитывают в деформации e: e = К× а. При нагружении вала с тензорезисторов снимают показания, которые затем переводят в величины деформаций e. По деформациям, замеренных в направления 1 и 3 (рис.12), на основании обобщенного закона Гука определяют нормальные напряжения s и касательные напряжения t, а также относительные деформации сдвига g:

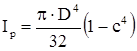

где Е и G – модули упругости при растяжении и сдвиге, m - коэффициент Пуассона. Иногда возникает необходимость определения величины крутящего момента тензометрированием. Если определено касательное напряжение, то момент можно определить по соотношению: Т = t×Wр, где Wр @ 0,2D3(1-c4) – полярный момент сопротивления поперечного сечения вала, с = d/D – отношение внутреннего и наружного диаметров вала.

Методика проведения опыта и обработки результатов

Для тарировки тензорезисторов в тарировочном устройстве – балке создают прогибы последовательно на 1, 2, 3, … 10 мм и регистрируют соответствующие показания электроприбора. По формуле

вычисляют относительные деформации ei, где e = 1,11×10-4 мм-1 – коэффициент пропорциональности прогибов и относительных деформаций балки, fi – величина прогиба балки. Результаты вычислений оформляют в виде таблицы. По этим данным строят тарировочный график или, используя формулу

где n – число зафиксированных прогибов тарировочной балки, вычисляют тарировочный коэффициент К. После выполнения тарировки приступают к проведению работы: - измеряют или отмечают известные значения наружного D и внутреннего d диаметров вала; - проводят не менее трех различных нагружений вала крутящим моментом и регистрируют показания приборов со всех тензорезисторов; - вычисляют величины деформаций с учетом знаков; - принимая - вычисляют величины крутящих моментов для каждого нагружения; Результаты всех расчетов оформляют в виде таблицы.

Требования к отчету 1. Цель работы. 2. Эскиз вала и тензорезистора. 3. Расчетные формулы. 4. Тарировочный график. 5. Таблицы с результатами измерений и расчетов. 6. Выводы.

Вопросы для контроля знаний

1. Какой тип напряженного состояния возникает при кручении тонкостенного вала? 2. На каком свойстве основан тензометричский метод исследования деформаций и напряжений? 3. Устройство и принцип действия тензорезистора? 4. Для чего требуется тарировка тензорезисторов? 5. Как проводят тарировку тензорезисторов? Протокол испытаний

Опыт №2

определение напряжений и деформаций на поверхности тонкостенного вала

1. Цель опыта_______________________________________________________

2. Схема установки

3. Тарировка тензорезисторов Схема тарировочной балки

4. Результаты экспериментов

Расчетные формулы e = К× а,

5. Выводы_________________________________________________________ __________________________________________________________________

Студент_________________ Преподаватель__________________

Опыт №3. Определение модуля упругости при сдвиге

Цель опыта

1. Ознакомление с методикой определения модуля упругости при сдвиге. 2. Определение модуля сдвига материала вала.

Методика проведения работы

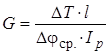

Методика определения модуля упругости при сдвиге основывается на законе Гука, согласно которому деформация любого упругого тела пропорциональна величине нагрузки, действующей на это тело. Следовательно, при кручении круглого вала одинаковым приращениям крутящего момента соответствуют одинаковые приращения угла закручивания вала. Dj:

где DТ – изменение величины крутящего момента, действующего на вал; l – длина вала; Отсюда получаем следующее выражение для модуля сдвига Величину DТ задают путем приложения соответствующего груза Р: DТ = Р×L, где L – длина плеча рычага, которым осуществляют нагружение вала, либо по величине касательных напряжений (см. опыт №2). Величину угла закручивания вала Dj в силу его малости можно определить по формуле Dj» tgDj = Dh/H,

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 62; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.157.45 (0.174 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

,

, %

%

Изучение процессов деформации и разрушения стержней круглого сечения из различных материалов с последующей их сравнительной оценкой.

Изучение процессов деформации и разрушения стержней круглого сечения из различных материалов с последующей их сравнительной оценкой. ,

, ,

, ,

, , Wр @ 0,2d3,

, Wр @ 0,2d3,  ,

,  .

.

,

, (или

(или  , если тензорезистор 3 не используется), по вышеприведенным формулам вычисляют величины t и g для каждого нагружения;

, если тензорезистор 3 не используется), по вышеприведенным формулам вычисляют величины t и g для каждого нагружения;

Т = t×Wр, где Wр @ 0,2D3(1-c4), с = d/D.

Т = t×Wр, где Wр @ 0,2D3(1-c4), с = d/D. ,

, - полярный момент инерции поперечного сечения вала.

- полярный момент инерции поперечного сечения вала. .

.