Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Характеристика механо-сборочного цехаСтр 1 из 4Следующая ⇒

Характеристика механо-сборочного цеха

Цех - организационно обособленное подразделение предприятия, состоящих из ряда производственных и вспомогательных участков и обслуживающих звеньев. Цех выполняет определенные ограниченные производственные функции,обусловленные характером кооперации труда внутри предприятия. Цех№23в котором я проходила учебную практику, поделен на участки.Присутствуют участки; токарных, сверлильный, шлифовальный, фрезерный.

2 Техника безопасности на рабочих местах и на территории предприятия Правила техники безопасности при выполнении работы на металлорежущих станках: 1) На рабочем месте должно находится только самое необходимое для работы на данном станке.Все лишние предметы необходимо убрать. 2) Перед началом работы необходимо убрать волосы (под головной убор),застегнуть костюм и обшлага рукавов спецовки. 3) Необходимо проверить исправность предохранительных ограждений,имеющих на станке. Ограждения должны быть надежно закреплены. 4) Перед началом работы убедитесь в наличии заземления. Категорически запрещается пуск станка без разрешения преподавателя или лаборанта. 5) Перед пуска станка необходимо опробовать работу механизмов станка вручную.При наличии обнаруженных дефектов станка не включать и принять меры по устранению неисправностей. 6) Обрабатываемая заготовка и режущий инструмент должны быть надежно закреплены. 7) Перед началом работы на шлифовальных станках необходимо проверить шлифовальный круг (отсутствие или наличие трещин). 8) Трогать руками вращающиеся части станка запрещается. 9) Измерять деталь во время работы станка запрещается. 10) Нельзя удалять стружку руками: следует использоваться специальным крючком.

Правила поведения в отношении электроустановок и электросетей: 1) Не открывать крышку электроустановок. 2) Не прикасаться к проводам под напряжениями. 3) Не трогать заземление у станков. 4) Не пробовать самому почить электроузлы станка.

Противопожарные мероприятия,необходимый инвентарь: 1) Запрещается применять открытый огонь для отогревания. 2) Трубопроводов с замерзшими жидкостями. 3) Запрещается загромождать сырьем, полуфабрикатами или готовой продукцией подходы к технологическому оборудованию, средствами связи и пожаротушения, а также проходы и выходы из помещения.

4) В цехе запрещается хранить бензин,керосин, спирт, масло,нитрокраску и др. легковоспламеняющееся и горючие жидкости – следует хранить только в закрытых металлических сосудах.

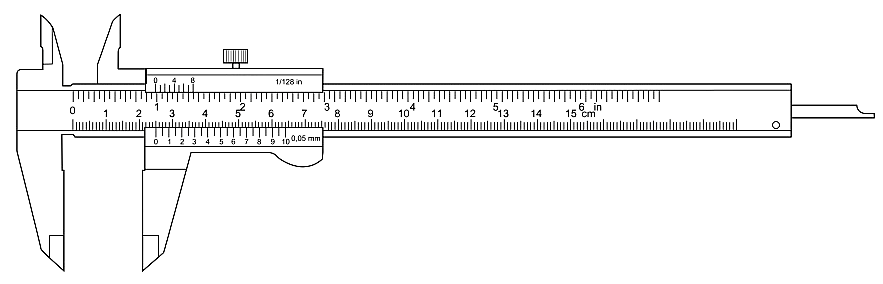

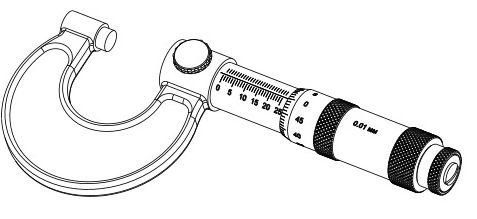

Контроль качества Контроль качества- это деятельность, включающая в себя проведения измерений, экспертизы, испытаний или оценки параметров объекта и сравнение полуенных величин с установленными требованиями к этим параметрам (показателями качества). Для контроля точности выполняемых наружных размеров применяют различные измерительные инструменты. Контроль с точностью до 0,1 мм или 0,05 мм производится штангенциркулем ШЦ-I или ШЦ-II. Для измерения с точностью до 0,01 мм применяют микрометры, В условиях изготовления больших партий деталей размеры контролируют предельными калибрами.

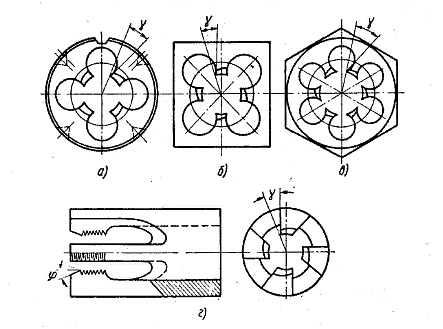

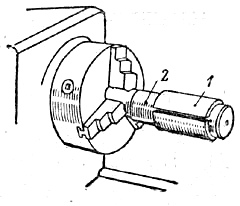

Нарезание резьбы Нарезание резьбы – это образование винтовой поверхности на наружной или внутренней цилиндрической или конической поверхностях детали. Для нарезания наружной резьбы треугольного профиля на винтах, болтах, шпильках и других деталях применяются плашки. По форме резьбы плашки делятся на цилиндрические и конические. Рабочая часть плашки для цилиндрических резьб состоит из трёх участков: двух крайних - режущих и среднегокалибрующего. Калибрующая часть – цилиндрическая она калибрует резьбу по размеру и обеспечивает требуемую шероховатость. Плашки для конических резьб более широкие и имеют только одну режущую часть со стороны большего диаметра. В работе участвует не только режущая, но и калибрующая часть.

Рисунок2-Типы резьбонарезных плашек a) – круглая; б) – квадратная; в)- шестигранная; г)- трубчатая

При нарезании наружной резьбы важно выбрать диаметр стержня, на котором и будет производиться нарезание. Порядок нарезания наружной резьбы следующий: 1.Выбрать заготовку нужного диаметра, закрепить ее в тисках и на конце заготовки, предназначенном для нарезания резьбы, снять фаску шириной 2–3 мм. 2.Плашку (круглую или раздвижную) закрепить в воротке-плашкодержателе(патроне) упорными винтами таким образом, чтобы маркировка на плашке находилась на наружной стороне.

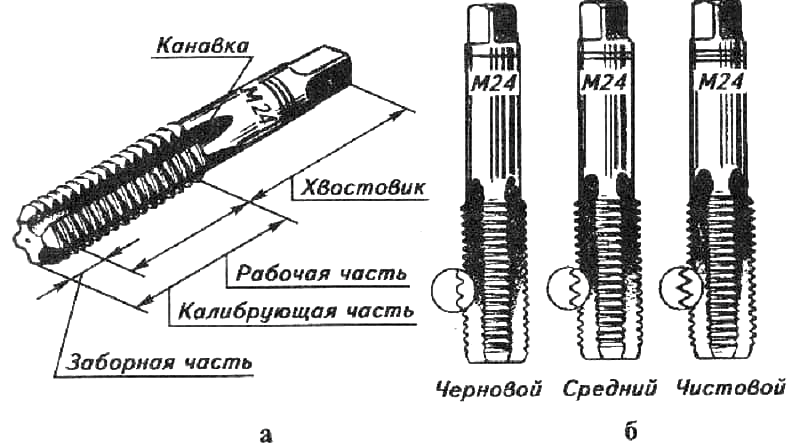

3.Конец стержня (заготовки) смазать машинным маслом и строго под углом 90° наложить на него плашку (маркировка на плашке должна оказаться снизу). 4. С усилием прижимая плашку к заготовке, вращать рукоятку плашкодержателя по часовой стрелке до прорезания резьбы на нужную длину. Вращательные движения осуществлять в таком порядке: один-два оборота – по часовой стрелке, 1/2 оборота – против. 5. После нарезания резьбы на нужное расстояние плашку снять с заготовки обратными вращательными движениями. Для высокопроизводительного нарезания наружной резьбы применяют резьбонарезные головки. Для нарезание внутренней резьбы применяются метчики Метчик для цилиндрических резьб состоит из рабочей части и хвостовика. С целью создания нормальных условий резания зубьям придают определенную геометрию заточкой. Ручные метчики предназначены для нарезания резьб вручную в сквозных и глухих отверстиях Машино – ручные предназначены для нарезания резьб машинным способом и вручную в сквозных и глухих отверстиях (с шагом до 3мм) На токарном станке применяют машинные метчики, что позволяет нарезать резьбу за один проход. Для нарезания резьбы в деталях из твердых и вязких материалов применяют комплекты, состоящие из двух или трех метчиков. 'В комплекте из двух метчиков первый (черновой) выполняет 75% всей работы, а второй (чистовой) доводит резьбу до требуемого размера.

Рисунок3-Метчики: а- устройство; б- комплект для нарезания метрической резьбы.

При нарезании внутренней резьбы важно правильно выбрать сверло нужного диаметра. Порядок нарезания наружной резьбы следующий: 1.Разметить заготовку и либо установить ее на верстаке, либо закрепить в тисках. 2.Просверлить отверстие (сквозное или на нужную глубину) и зенковать его приблизительно на 1 мм зенковкой 90 или 120°. 3. Очистить отверстие от стружки. 4. Подобрать черновой метчик нужного диаметра с нужным шагом и видом резьбы, смазать его рабочую часть маслом и установить его заборной частью в отверстие, проверить его положение относительно оси отверстия с помощью угольника, надеть на квадрат хвостовика вороток и медленно, без рывков вращать метчик по часовой стрелке до врезания его в металл заготовки на несколько ниток. 5.Дальнейшее вращение метчика должно быть таким: один-два оборота по часовой стрелке, затем 1/2 оборота против часовой стрелки (для дробления стружки). При этом по часовой стрелке метчик вращают с нажимом вниз, а против – свободно. 6.Нарезание резьбы производить до полного входа рабочей части метчика в отверстие. 7.Вывернуть черновой метчик из отверстия и продолжить нарезание резьбы средним, а затем чистовым метчиком (чистовой метчик вворачивать в отверстие нужно без воротка. Вороток надевается на его хвостовик уже тогда, когда метчик правильно пройдет по резьбе). Контроль качества

Для контроля элементов резьбы — шага, диаметров, формы профиля — применяются универсальные и специальные инструменты. Выбор того или иного инструмента зависит от типа резьбы и главным образом от ее точности. В первую очередь контролируются шаг, средний диаметр и форма профиля и затем уже наружный и внутренний диаметры.

Измерительной линейкой или штангенциркулем определяют длину нескольких шагов резьбы, и полученный результат делят на количество шагов.

Рисунок4-Штангенциркуль

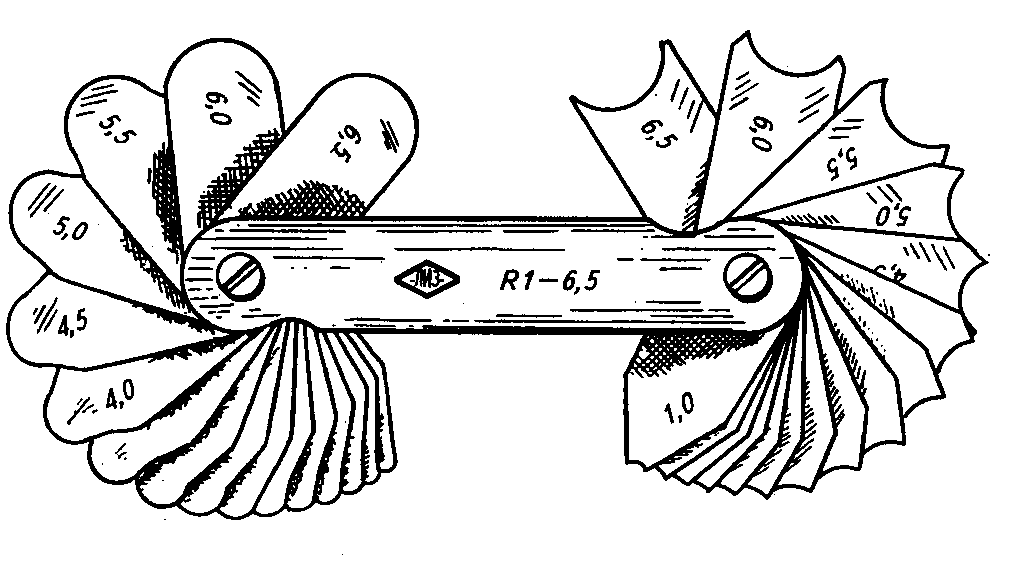

Шаг как наружной, так и внутренней резьбы можно определить при помощи резьбомера. На каждой пластинке резьбомера указана величина шага резьбы. Подбирают пластинку таким образом, чтобы ее зубцы плотно, без зазора вошли во впадины измеряемой резьбы. Тогда шаг резьбы будет равен шагу, указанному на пластинке.

Рисунок5-Резьбомер Точно измерить средний диаметр резьбы можно с помощью резьбового микрометра. Для измерения резьб различных размеров пользуются комплектами наконечников (один с вырезом второй с конусом) соответствующего размера. Предел использования данного комплекта указан на наконечниках.

Рисунок6-Резьбовой микрометр

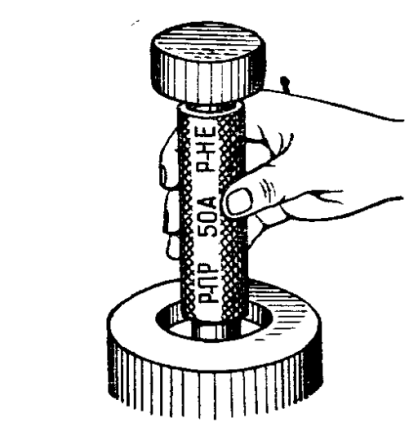

Форма профиля резьбы проверяется шаблоном. В случае необходимости в очень точном контроле применяется специальные микроскопы. Неответственные резьбы удобно и просто контролировать с помощью калибров. Нормальным резьбовым кольцом проверяют наружный диаметр резьбы. Кольцо навинчивается на винт, и о точности резьбы судят по покачиванию кольца. Внутренний диаметр резьбы проверяют нормальной резьбовой пробкой. Гладкий конец нормального калибра служит для проверки диаметра отверстия под резьбу. Точные резьбы контролируют с помощью предельных резьбовых калибров. Внутренняя резьба проверяется с помощью резьбового калибра-пробки. Проходной конец калибра должен полностью входить в резьбовое отверстие по всей его длине. Непроходной конец имеет 2—3 витка неполного профиля и не должен ввинчиваться в проверяемое отверстие.

Рисунок 7-Предельный резьбовой калибр

Наружная резьба проверяется проходными резьбовыми кольцами, которые должны полностью навинчиваться на винт и зажиматься непроходной регулируемой скобой для проверки среднего диаметра. В массовом производстве для проверки наружной резьбы пользуются предельными резьбовыми скобами с двумя парами роликов. Перед контролем проверяемые детали необходимо очистить от стружки и грязи. В процессе контроля следует осторожно обращаться с калибрами, чтобы на их рабочей резьбовой поверхности не появились забоины и царапины. Отделка поверхностей

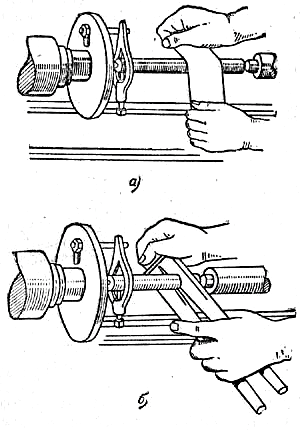

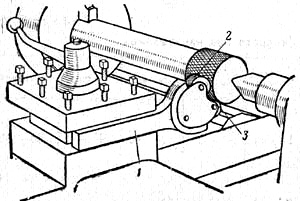

С целью улучшения качества поверхности или повышения точности деталей на токарных станках могут выполняться следующие отделочные операции: полирование абразивной шкуркой, притирка (доводка) поверхностей, обкатка наружных поверхностей и раскатка отверстий роликами или шариками, а также накатка. Полирование применяют для улучшения качества предварительно обработанной на токарном станке поверхности детали. Полирование производится на токарных станках при помощи наждачной шкурки.

Рисунок 8-Полирование деталей: а – наждачной бумагой, б – при помощи жимком

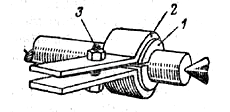

Полирование производится значительно быстрее при помощи жимки. В жимки закладывают наждачную шкурку или засыпают наждачный порошок. Рекомендуется смазать полируемую поверхность машинным маслом или смешать с маслом порошок, тогда поверхность получается более блестящей. Применение жимков устраняет опасность повреждения рук токаря и захвата рукава вращающейся деталью, хомутиком или патроном. Полирование желательно вести с использованием смазочно-охлаждающей жидкости. Окончательное полирование выполняется шкуркой, натертой мелом. Доводка или притирка применяется для окончательной обработки наружных и внутренних цилиндрических и конических, фасонных и плоских поверхностей деталей с целью получить точные размеры и высокое качество (чистоту) поверхности или герметичность соединения. Доводка наружных цилиндрических поверхностей производится чугунными, медными, бронзовыми или свинцовыми втулками (притирами), выточенными по размеру обрабатываемой детали. С одной стороны втулка разрезана.

Рисунок9-Доводка наружной цилиндрической поверхности

Припуск на доводку оставляют порядка 5—20 мк (0,005— 0,020 мм) на диаметр. Скорость вращения детали при доводке — от 10 до 20 м/мин; чем чище должна быть обработанная поверхность, тем ниже должна быть скорость. Доводка отверстий производится чугунными или медными втулками (притирами), также разрезанными с одной стороны, тем ниже должна быть скорость.

Рисунок10- Оправка с втулкой для доводки отверстий

Накатыванием создается на поверхностях некоторых деталей (ручках, головках винтов и т. д.) специально предусмотренная шероховатость в виде рифлений определенного узора.

Рисунок11-Накатывание

Накатывание выполняется накатками, состоящими из накатного ролика и державки. Заключение В результате прохождения производственной практики на АО КумАПП значительно расширены профессиональные навыки, необходимые начинающему специалисту. В ходе практики собраны данные и информация для объективной характеристики предприятия. Также проведен общий анализ работы организации. 1) В результате практики были выполнены следующие цели и задачи:

2) ознакомиться со структурой машиностроительного цеха или участка, его службами и отделами; 3) приобрести навыки и опыт сборки и технического контроля; 4) познакомиться с вопросами охраны труда и технике безопасности на предприятии. 5) Получены умения и знания токаря-револьверщика. Целью прохождения производственной являлось закрепление теоретических знаний по блоку профессиональных дисциплин и приобретение практических навыков по разработке и использованию технологий изготовления изделий. При прохождении практики были изучена и проанализирована структура предприятия, используемое оборудование, процесс изготовления деталей. Характеристика механо-сборочного цеха

Цех - организационно обособленное подразделение предприятия, состоящих из ряда производственных и вспомогательных участков и обслуживающих звеньев. Цех выполняет определенные ограниченные производственные функции,обусловленные характером кооперации труда внутри предприятия. Цех№23в котором я проходила учебную практику, поделен на участки.Присутствуют участки; токарных, сверлильный, шлифовальный, фрезерный.

2 Техника безопасности на рабочих местах и на территории предприятия Правила техники безопасности при выполнении работы на металлорежущих станках: 1) На рабочем месте должно находится только самое необходимое для работы на данном станке.Все лишние предметы необходимо убрать. 2) Перед началом работы необходимо убрать волосы (под головной убор),застегнуть костюм и обшлага рукавов спецовки. 3) Необходимо проверить исправность предохранительных ограждений,имеющих на станке. Ограждения должны быть надежно закреплены. 4) Перед началом работы убедитесь в наличии заземления. Категорически запрещается пуск станка без разрешения преподавателя или лаборанта. 5) Перед пуска станка необходимо опробовать работу механизмов станка вручную.При наличии обнаруженных дефектов станка не включать и принять меры по устранению неисправностей. 6) Обрабатываемая заготовка и режущий инструмент должны быть надежно закреплены. 7) Перед началом работы на шлифовальных станках необходимо проверить шлифовальный круг (отсутствие или наличие трещин). 8) Трогать руками вращающиеся части станка запрещается. 9) Измерять деталь во время работы станка запрещается. 10) Нельзя удалять стружку руками: следует использоваться специальным крючком.

Правила поведения в отношении электроустановок и электросетей: 1) Не открывать крышку электроустановок. 2) Не прикасаться к проводам под напряжениями. 3) Не трогать заземление у станков. 4) Не пробовать самому почить электроузлы станка.

Противопожарные мероприятия,необходимый инвентарь: 1) Запрещается применять открытый огонь для отогревания. 2) Трубопроводов с замерзшими жидкостями. 3) Запрещается загромождать сырьем, полуфабрикатами или готовой продукцией подходы к технологическому оборудованию, средствами связи и пожаротушения, а также проходы и выходы из помещения. 4) В цехе запрещается хранить бензин,керосин, спирт, масло,нитрокраску и др. легковоспламеняющееся и горючие жидкости – следует хранить только в закрытых металлических сосудах.

|

|||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 139; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.238.70 (0.072 с.) |