Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Холодная и горячая правка металлаСтр 1 из 2Следующая ⇒

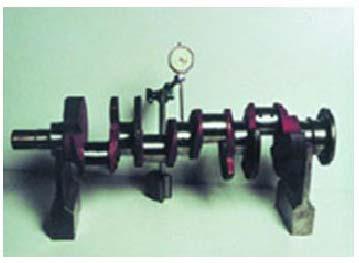

Холодная правка валов При эксплуатации машин у валов возникают дефекты: изгиб; износ рабочих поверхностей; повреждение резьбы, шпоночных ка-навок и шлицев. Изгиб валов определяют в центрах токарного станка, специальных приспособлений или на призмах с использованием стоек с индикаторами (рис. 2.2).

Рис. 2.2. Определение изгиба вала индикаторной головкой на призмах Изгиб валов устраняют правкой: холодной или горячей. Холод-ную правку выполняют под прессом. Следует иметь в виду, что при холодной правке в результате появления наклепа в металле возникают внутренние напряжения, величина которых тем выше, чем больше величина деформации при правке. Кроме того, при холодной правке не всегда сохраняется требуемая форма вала (валы могут вновь принимать свою искаженную форму). Поэтому рекомендуется после холодной правки нагреть валы до 400…450 °С, выдержать 1 час и медленно охладить. Правка по методу Буравцева [17]. Его назвали «поэлементнойхолодной правкой». В процессе правки по методу Буравцева также используется пресс (рис. 2.3). Ноу-хау заключается в специальном приспособлении, с помощью которого поверхностный слой шейки вала пластически деформируется так, что в нем вместо обычных на-пряжений растяжения создаются напряжения сжатия. Галтель при этом не затрагивается, а значит, усталостная прочность коленчатого вала после правки не только не уменьшается, но даже возрастает. Более того, избавившись от недостатков ранее известных способов, поэлементная холодная правка позволяет восстановить любые ко-ленчатые валы (и чугунные, и стальные) любых двигателей (от мо-тоциклов до экскаваторов), имеющих практически любой прогиб. При этом точность правки очень высока. Например, удается обеспечить взаимное биение коренных шеек 0,01 мм при исходном биении свыше 1 мм.

Рис. 2.3. Правка вала по методу Буравцева

коленчатые валы не возвращаются в изогнутое состояние что За годы использования способа поэлементной правки на практике накоплен фактический материал о дальнейшей «судьбе» вы-правленных коленчатых валов как отечественных автомобилей, так и иномарок, включая грузовики и автобусы. Статистика показала, что эти временем. Не было и рекламаций, связанных с поломкой валов, что косвенно свидетельствует об их высокой усталостной прочности.

Правка валов наклёпом. Способ целесообразен для правки ко-ленчатых валов, биение которых не превышает 0,03…0,05 % от длины вала. Он производится наклепом щек пневматическим мо-лотком со специальной головкой. Коленчатый вал укладывается на призмы верхними коренными шейками или устанавливается в центрах. Продолжительность правки и глубина наклепа (деформации щеки) зависят от силы и числа ударов в единицу времени. По одному и тому же месту не рекомендуют делать более трех-четырех ударов; контроль эффективности правки осуществляют измерением биения вала. Наклепу подлежат внутренняя и наружная стороны щеки (со стороны шатунной шейки) в зависимости от направления биения вала. Правка наклепом щек коленчатого вала не снижает его усталостной прочности. Горячая правка металла

Этот метод правки является универсальным. Он осуществляется с помощью обычных средств нагрева и применяется для выправле-ния деталей различной конфигурации с большой степенью точности. Одно из преимуществ метода в том, что он позволяет править литые детали из чугуна, которые иначе выправить почти невозможно. При необходимости процесс можно вести так, что исправление оси детали происходит замедленно и измеряется десятыми и сотыми долями миллиметра. Термическим воздействием можно производить правку деталей большого сечения, что особенно ценно при отсутствии на предприятии достаточно мощного прессового оборудования. При горячей правке выравнивание получается в результате со-здания напряжений усадки. Это явление объясняется тем, что на-гретая часть благодаря увеличению температуры старается расши-риться, а окружающая ее область противодействует этому. При этом нагретая часть металла пластически деформируется. После осадки неровности нагретая часть охлаждается и создаваемые напряжения растяжения способствуют выравниванию металла. Правка тем эф-фективнее, чем быстрее происходит процесс нагревания и охлаж-дения и чем ýже нагреваемая полоса. В то же время слишком узкая полоса нагревания вызывает трещины в материале.

Деталь типа вала или оси круглого сечения или балки прямоуголь-ного сечения, подвергаемая правке, укладывается на две опоры или ставится в центры выпуклостью кверху. Под точку наибольшей вог-нутости ставится индикатор, по показаниям которого контролируют ход процесса. Нагрев ведут обычно сварочной горелкой (мощность ее подбирают в зависимости от сечения детали), место наивысшего перегиба ограничивают накладками. Если одноразового нагрева ока-зывается недостаточно для получения заданной прямолинейности, операцию повторяют, прогревая зону, расположенную рядом с пер-воначальной. Дважды греть одно и то же место не рекомендуется. Например, требуется выправить шпиндель фрезерного станка, кото-рый изогнут до величины прогиба 0,2 мм. Правка ведется на токарном станке. Исправляемый шпиндель закрепляется в патроне и люнете. Для правки деталь нагревают в точке наибольшей выпуклости с последующим охлаждением проточной водой. Место нагрева огра-ничивается специальным щитком из листового асбеста, смоченного водой. Нагревом с последующим охлаждением ось шпинделя может быть выправлена до прямолинейности 0,01…0,02 мм. Детали из листовой стали правят по такому же методу, укладывая их для удобства на плиту (рис. 2.4). По прилеганию детали к плите определяют ход процесса правки. Нагрев ведут до темпера-туры 800…900 °С, но не выше 1000 °С. Температуру нагрева можно определить по вишнево-красному цвету детали. Охлаждение можно интенсифицировать путем обдувания нагретой зоны сжатым воз-духом или смачиванием водой. Момент начала охлаждения нужно выбирать такой, чтобы не закалить деталь.

Рис. 2.4. Термическая правка листовой стали

Хорошие результаты дает правка термическим воздействием изогнувшихся столов фрезерных, продольно-строгальных, шлифо-вальных и других станков. Для правки стол укладывают на плиту вниз направляющими. На рабочей поверхности стола наносят мелом черту поперек стола против места наибольшей выпуклости и нагревают полосу вдоль нанесенной черты. Если эта операция производится на плите, то результаты правки контролируются по зазору между на-правляющими стола и плитой, а также при помощи индикатора. Термомеханический метод правки. Он отличается от термическо-го тем, что до начала нагрева участка вала, установленного выпуклой стороной вверх, в нем заранее создаются упругие напряжения с помощью механического нажима, например хомутом. Нажимное устройство устанавливается вблизи от места нагрева, рядом с точкой наибольшего прогиба. Перед началом нагрева этим устройством прогибают вал в противоположную от первоначального прогиба сторону. Контроль величины деформации вала при изгибе его нажимным устройством выполняют при помощи индикаторов. При нагреве вал стремится выгнуться вверх; встречая дополнительное сопротивление вследствие этого, материал в месте нагрева переходит предел текучести раньше, чем при чисто термической правке. Метод релаксации напряжений заключается в том, что вал на участке его максимального искривления подвергается нагреву по всей окружности и на глубину всего сечения до температуры 600...650 °С. Нагрев производится при вращении вала на малых оборотах. После выдержки при указанной температуре в течение нескольких часов вал устанавливается прогибом вверх, и сразу же на нагретый участок вала с помощью специального приспособления производится нажим в сторону, противоположную прогибу. Нажим производится для создания небольшого напряжения в материале нагретого вала (упругая деформация). Время, в течение которого нагретый вал выдерживается в напряженном состоянии, должно быть достаточным, чтобы под действием нагрузки и высокой температуры необходимая часть упругой деформации перешла в пластическую. Основным достоинством метода правки, основанного на явлении релаксации напряжений, является выпрямление вала с обеспечением стабиль-ности формы при дальнейшей эксплуатации. При этом в процессе правки, проводимой при напряжениях значительно ниже предела текучести, не возникает опасных внутренних напряжений.

Наклеп Наклёп металлов и сплавов – это изменение структуры и, со-ответственно, свойств металлов и сплавов, вызванное пластической деформацией при температуре ниже температуры рекристаллизации. Наклепом называется также технологический процесс создания упрочнённого состояния материала холодной поверхностной пластической деформацией. Явление наклепа объясняется накап-ливанием в металле части энергии деформации, которая расходуется на искажение кристаллической решётки, образование преимущест-венно ориентированных кристаллов, изменение дислокационных структур, а также на увеличение удельного объёма металла в слое. Наклеп может быть результатом действия внешних деформирующих сил (деформационный наклеп) или, реже, фазовых превращений (фазовый наклеп). Наклеп сопровождается увеличением прочности и твёрдости и снижением пластичности материала. В технике наклеп используется для поверхностного упрочнения деталей. Кроме того, наклеп приводит к возникновению в повер-хностном слое детали благоприятной системы остаточных напря-жений, влияние которых главным образом и определяет высокий упрочняющий эффект поверхностной пластической деформации, выражающийся в повышении усталостной прочности, а иногда и износостойкости. Наклеп осуществляют специальными способами и на специальном оборудовании, например, производят обкатку цилиндрических поверхностей роликами, зубьев зубчатых колёс роликами или зубчатыми накатниками, дробеструйную обработку фасонных поверхностей, обработку ударными инструментами и др.

В машиностроении существует большое число методов ППД, основанных на динамическом (ударном) воздействии инструмента на поверхность детали. В этих процессах инструмент внедряется в поверхностный слой детали перпендикулярно профилю поверхности или под некоторым углом к ней. Многочисленные удары, наносимые инструментом по детали по заданной программе или хаотично, оставляют на ней большое число локальных пластических отпечатков, которые в результате покрывают (с перекрытием или без него) всю поверхность. Размеры очага деформации зависят от материала детали, размеров и формы инструмента и от энергии удара по поверхности. Наклеп поверхности дробеструйной обработкой осуществляется за счет кинетической энергии потока чугунной, стальной или другой дроби, который направляется, например, сжатым воздухом через сопло роторного дробемета (рис. 2.6).

Рис. 2.6. Схема роторного дробемета: 1 – изделие; 2 – корпус дробемета; 3 – дробь чугунная или стальная;

4 – ротор дробемета Материал, используемый для дробеструйного упрочнения, мо-жет подаваться на поверхность детали дробеструйным соплом также с помощью воды или воздействием центробежных сил. Дробеструйное упрочнение используется в автомобильной промышленности для обработки цилиндрических пружин, установленных на большинстве машин, включая листовые рессоры и торсионы. Часто дробеструйной обработке подвергаются редукторы, коробки передач, оси, валы и шатуны. В аэрокосмической промышленности дробеструйное упрочнение стало нормативным процессом как на стадии производства, так и на стадии техобслуживания и эксплуатации для многих типов летатель-ных аппаратов. Обычно обрабатываются следующие узлы двигателя: лопасти вентилятора, диски турбины и валы. Используется также та- кая разновидность дробеструйного упрочнения, как дробеструйное профилирование – для формирования профиля обшивки. С целью увеличения производительности для дробеструйной обработки применяются камеры с системой сбора дроби (рис. 2.7).

Рис. 2.7. Схема дробеструйной камеры с системой сбора дроби На рисунке обозначено: 1 – стальные кассеты и внутренние стены, снабжённые резиновыми занавесами для высокой износостойкости; 2 – интенсивное освещение для оптимальных условий видимости; 3 – каналы приточной вентиляции; 4 – элеватор. Транспортирует отработанную дробь вертикально к устройству подготовки дроби; 5 – блок рекуперации дроби со встроенным воздушным сепаратором. Удаляет пыль и грубые частицы из отработанной дроби; 6 – встроенные камеры вытяжной вентиляции с удалением дроби из воздушного потока; 7 – транспортирующий желоб (продоль- ный). Для транспортирования дроби к поперечному транспортёру; 8 – приводная станция. Для автоматического возвратнопоступательного движения; 9 – фильтровальная установка для вентиляции камеры, очистки воздуха и дроби от пыли; 10 – транспортирующий желоб (поперечный). Транспортирует дробь к элеватору; 11 – дро-беструйный аппарат оснащён клапаном-дозатором, смесительной камерой и дробеструйным шлангом с соплом

Преимущества дробеструйного метода: 1) простота конструкции;

2) концентрированный поток дроби, позволяющий обрабатывать труднодоступные участки деталей;

3) возможность получения высоких скоростей полета дроби;

4) простота обращения с инструментом (дробью);

5) возможность сепарации дроби потоком воздуха;

6) отсутствие необходимости промывания детали после упрочнения. Накатка Накатка – это процесс обработки материалов поверхностным пластическим деформированием при помощи накатывающего инс-трумента – роликов, зубчатых накатников, плашек. Формообразую-щей называется накатка резьбы, зубьев шестерен, шлицов на валах, образование шероховатой поверхности на цилиндрических голо-вках гаек, винтов, рукоятках и других деталях машин и приборов. Упрочняющая накатка – холодная поверхностная пластическая де-формация валов, осей, втулок, дисков, зубьев зубчатых колёс, плос-ких деталей, приводящая к повышению усталостной прочности, из-носостойкости поверхности.

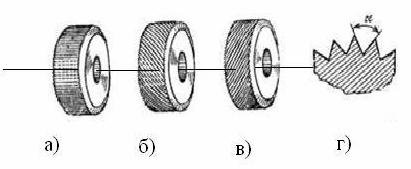

Накатка, которая де лается на поверхностях, охватываемых рукой, бы-вает прямая (рис. 2.8, а) и сетчатая (рис. 2.8, б). Шаг (рис. 2.8, в) прямой накат-ки делается независимо от материала детали равным 0,5…1,2 мм. Шаг сетчатой накатки на деталях из ла-туни и алюминия делается 0,6…1,2 мм, а на стальных деталях – 0,6…1,6 мм. Чем тверже материал детали и чем больше ее диаметр, тем крупнее должен быть шаг накатки.

Рис. 2.9. Ролики для накатки поверхностей:

а – для прямой накатки; б – с левой насечкой; в – с правой насечкой; г – угол насечки

Ролик для получения

прямой накатки представлен на рис. 2.9, а. Для получения сетчатой накатки необходимо иметь два ролика с левой (рис. 2.9, б) и с пра-вой (рис. 2.9, в) насечками. Диаметр роликов обычно принимается около 20…25 мм, ширина – 10 мм. Угол а между сторонами насечки (рис. 2.9, г) следует брать острее для накатки твердых материалов и более тупым, если материал накатываемой детали мягок (для лату-ни а = 90°). Ролики для накатывания изготовляются из стали марок У10А, У12А, ХВГ, 5ХНМ.

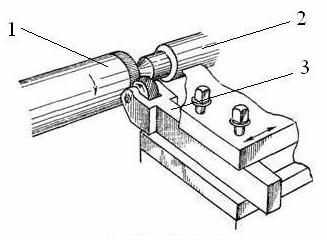

Накатка получается качест-венной, т. е. без выкрашивания металла, если диаметр поверх-ности, подготовленной под на-катывание, делится без остатка на диаметр ролика. При накатке державка с роликом закрепляет-ся в резцедержателе токарного станка (рис. 2.10). Деталь вра-щается в обычном направлении. Накатка требуемой глубины получается после нескольких

Рис. 2.10. Схема процесса накатки: 1 – деталь; 2 – задняя бабка станка; 3 – державка с накатным роликом проходов ролика. Чем крупнее накатка и чем тверже материал, тем больше должно быть сделано проходов. Например, накатка с шагом 1,2 мм на латунной детали может быть получена за 4…6 проходов, а на стальной детали за 6…8 проходов ролика.

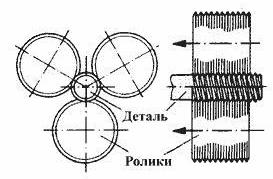

Процесс накатывания вин-

товых поверхностей представля-ет собой одну из разновидностей процессов поперечной накатки. Рассмотрим наиболее распро-страненный процесс накатывания резьбы роликами, при котором из цилиндрических заготовок образу-ются детали с винтовым профилем. Заготовку, обработанную под нака-тывание, устанавливают между двумя или тремя вращающимися в одном направлении инструментами, имеющими негативный про-филь по отношению к профилю готовой детали (рис. 2.11).

Один из инструментов (роликов) подается в радиальном на-правлении. Таким образом, процесс накатывания поверхностей можно рассматривать как сочетание вдавливания в заготовку про-филенакатных инструментов и прокатки, возникающей при вра-щении заготовки.Основными особенностями происходящей при накатке пластической деформации являются: • возможность значительных деформаций без разрушений де-формируемого металла (в том числе коррозионно-стойких, жаро-прочных и других специальных сталей и сплавов);

• существенное упрочнение поверхностных слоев в процессе деформации и связанное с этим повышение нагрузочной способности накатанных деталей.

Многие эксплуатационные свойства деталей машин в значи-тельной степени обусловливаются геометрическими характерис-тиками микрорельефа и физико-механическим состоянием повер-хностного слоя рабочих поверхностей деталей. При накатывании вследствие скольжения на контакте образуется поверхность, обла-дающая оптимальной шероховатостью, повышенной твердостью (наклепом), однородной микроструктурой и оптимальной текстурой прилегающих к поверхности слоев материала.Прочность накатанного винтового профиля при статических нагрузках выше прочности профиля, обработанного резанием, примерно на 10 % при испытании на растяжение и на 20…35 % при испытании витков на срез. Для высоконагруженных резьбовых деталей местом наибольшей концентрации напряжений являются впадины профиля. Поэтому для повышения усталостной прочности необходимо стремиться к минимальному параметру шероховатости поверхности таких участ-ков; в этом отношении накатанный профиль обладает преимущест-вами перед нарезанным профилем. Изменение физико-механических свойств поверхностного слоя металла в процессе накатывания профиля оказывает еще большее влияние на усталостную прочность деталей. Образующийся наклеп поверхностного слоя и текстура металла в значительной степени по-вышают циклическую прочность деталей. Этому способствуют также остаточные напряжения сжатия в поверхностном слое металла. Накатывание резьбы не приводным цилиндрическим инстру-ментом осуществляется с помощью резьбонакатных головок и де-ржавок, устанавливаемых на суппортах универсального оборудова-ния (рис. 2.12).

Рис. 2.12. Головки резьбонакатные: а – для внутренней резьбы; б– для наружной резьбы Использование резьбонакатных головок и устройств расширяет область применения накатывания и обеспечивает получение этим способом точной резьбы на универсальных металлорежущих стан-ках: токарных, токарно-револьверных, одно- и многошпиндельных автоматах. Применение головок и устройств позволяет получать окончательно обработанные детали, удовлетворяющие необходимым требованиям по соосности, биению и стабильности размеров резьбы, не выделяя изготовление резьбы в самостоятельную операцию. Кроме указанных способов накатки резьбы существует еще не-сколько разных способов и устройств, например: накатывание плос-кими плашками, накатывание инструментом типа «ролик-сегмент», а также с помощью специализированных резьбонакатных автоматов. Выглаживание и дорнование

К методам поверхностного пластического деформирования,

в которых деформирующие элементы (ДЭ) работают по схеме сколь-жения, относятся выглаживание и дорнование. Для этих процессов ДЭ должны изготавливаться из материалов, имеющих высокую твердость (алмаз, твердый сплав и т. п.) и не склонных к адгезионному схватыванию с обрабатываемым материалом.

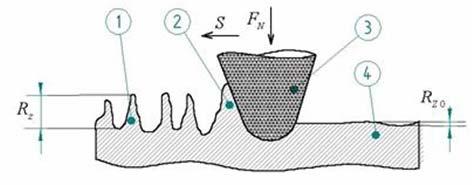

Выглаживание заключается в пластическом деформировании обрабатываемой поверхности скользящим по ней инструментом (рис. 2.13).

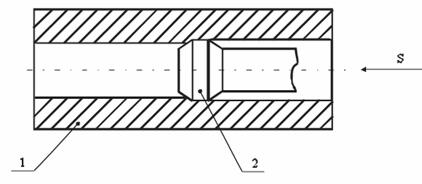

Рис. 2.13. Схема деформирования поверхностного слоя при алмазном выглаживании: 1 – микронеровности исходной поверхности; 2 – наплыв; 3 – выглаживатель; 4 – поверхность после выглаживания Неровности поверхности от предшествующей обработки после выглаживания уменьшаются или полностью исчезают. При этом уменьшение шероховатости сопровождается повышением твер-дости поверхностного слоя. Алмазное выглаживание применяется для ППД закаленных сталей и деталей маложестких, то есть когда невозможно применить обработку накатыванием. Недостатком вы-глаживания является низкая производительность и невысокая стойкость инструмента. Дорнование (дорнирование) – вид обработки заготовок без снятия стружки. Сущность дорнования сводится к перемещению в отверстии заготовки с натягом жесткого инструмента – дорна. Размеры поперечного сечения инструмента больше размеров попе-речного сечения отверстия заготовки на величину натяга. Дорнова-ние – деформирующее протягивание, калибрование, применяется для обработки отверстий (рис. 2.14).

Рис. 2.14. Схема дорнования: 1 – изделие; 2 – дорн;

s – направление подачи

Это высокопроизводительный процесс, сочетающий возможности чистовой, упрочняющей, калибрующей и формообразующей обработки. Формообразующая обработка применяется для получения на поверхности детали мелких шлицов и других рифлений. Толщина упрочненного слоя при дорновании регулируется натягом, т. е. разностью диаметров дорна и отверстия заготовки.

Дорнование подразделяют на поверхностное и объёмное. При поверхностном дорновании пластически деформируется повер-хностный слой, при объёмном – пластическое деформирование происходит по всему поперечному сечению обрабатываемой дета-ли. Поверхностное дорнование относят к методам поверхностного пластического деформирования (ППД), а объёмное дорнование к методам обработки металлов давлением (ОМД). Инструмент для поверхностного дорнования изготавливают из твёрдых сплавов. Твёрдые сплавы, обладая рядом преимуществ, хуже воспринимают ударные и изгибные нагрузки по сравнению инструментальными и подшипниковыми сталями. Ультразвуковая импульсная

Вопросы для самоконтроля

1. На чем основана правка металла холодным методом?

2. Каковы недостатки механической холодной правки?

3. В чем заключается сущность правки коленчатых валов по методу Буравцева?

4. В чем заключается сущность метода горячей правки металла?

5. Каковы недостатки способов горячей правки деталей?

6. В чем состоит сущность термомеханического метода правки?

7. С какой целью осуществляют поверхностное пластическое де-формирование (ППД) изделий?

8. Какой технологический процесс называется наклепом?

9. Какие методы ППД основаны на динамическом (ударном) воз-действии инструмента на поверхность детали?

10. Какие виды накатки применяются при обработке поверхностей деталей?

11. В каких методах поверхностного пластического деформирования деформирующие элементы работают по схеме скольжения?

12. В чем состоит сущность метода ультразвукового упрочнения по-верхностей деталей машин?

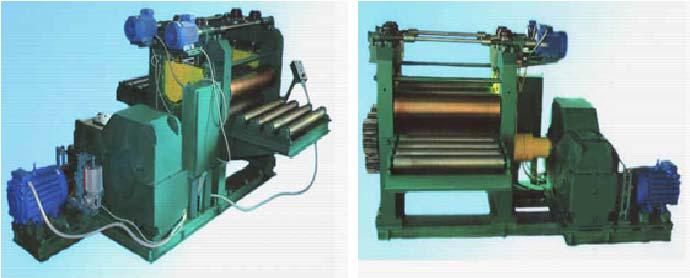

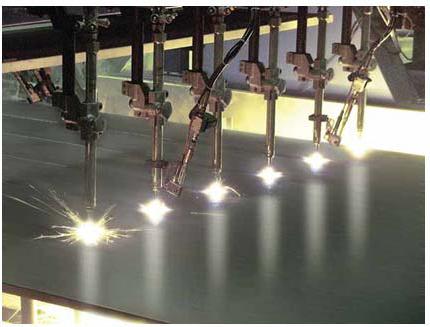

Холодная и горячая правка металла Правка металла – операция, при помощи которой устраняют неровности, кривизну или другие недостатки формы заготовок. Правка металла – это выправление металла действием давления на какую-либо его часть независимо от того, производится это давление прессом или ударами молотка (рихтовка). Правка применяется при искажении формы деталей, например при изгибе, и скручивании валов, осей, шатунов, рам; при вмятинах и перекосах тонкостенных деталей. В зависимости от степени деформации и размеров детали правят с нагревом или без него. Правят стальные листы, листы из цветных металлов и их сплавов, стальные полосы, прутковый материал, трубы, проволоку, стальной квадрат, круг стальной, а также металлические сварные конструкции. Металл правят как в холодном, так и в нагретом состоянии. Правка играет большую роль в восстановлении негодных деталей оборудования. Правильно примененная правка может полностью восстановить деталь, вернув ей первоначальные качества. Правка может осуществляться в холодном состоянии, с подогревом и путем термического воздействия. Обработка металлов давлением при температуре ниже температуры рекристаллизации называется холодной обработкой, а при более высокой температуре – горячей обработкой. Правка холодным методом основана на механическом воздейс-твии, вызывающем пластические деформации металла. Правку де-талей из листового проката выполняют холодным методом вручную или на машинах. При ручной правке металлический лист прокола-чивают на ровной плите или наковальнях с помощью ручного инс-трумента или пневматического молотка со специальным зубилом. Машинную правку листовых деталей осуществляют прокаткой и растяжением. Правку прокаткой выполняют на валковых листо-правильных машинах (рис. 2.1). Правку растяжением выполняют на растяжных правильных машинах, состоящих из стола-рольганга и гидравлического цилиндра двустороннего действия с подвижны- ми зажимами, в которых зажимают листовую деталь. С повышением давления в гидравлическом цилиндре зажимы раздвигаются и со-здают в укороченных волокнах закрепленного листа растягивающие напряжения, достигающие предела текучести материала. В результате пластического растяжения укороченных волокон материала листовая деталь выпрямляется. В отдельных случаях правку листовых деталей выполняют поперечным изгибом на гидравлическом прессе последовательным нажимом пуансона. Сварные полотнища, получившие деформации от усадки сварных швов, правят аналогично деталям из листового проката.

Рис. 2.1. Валковые правильные машины Правку деталей из профильного проката осуществляют холодным методом – вальцеванием на роликовых машинах, растяжением на растяжных машинах, а также поперечным изгибом на горизонтально-гибочных и гидравлических прессах. Правку сварных тавровых балок, рам, имеющих недопустимые сварочные деформации, выполняют холодным методом аналогично правке деталей профильного проката, а также тепловым методом. Холодная правка ряда деталей является трудоемкой операцией, в процессе которой необходим контроль эффективности ее применения. Поэтому помимо обычного оборудования и контрольного инструмента (гидравлические прессы, индикаторы) все большее применение находят специальные стенды и приспособления, позволяющие осуществлять правку и комплексную проверку детали в процессе ее применения.Холодная правка не влияет на структуру металла, так как на самом деле способствует снижению внутреннего напряжения ма-териала. Это значительно отличает ее от горячих методов правки,

когда материал подвергают нагреву до температур структурного превращения металла и таким образом наносят ему ущерб. Однако при правке без нагрева у стальных деталей остаются значительные внутренние напряжения. В результате после правки они постепенно принимают первоначальную форму. Для снятия внутренних напря-жений после холодной правки деталь необходимо стабилизировать, т. е. выдержать при температуре 400…450 °С около 1 часа или при температуре 250…300 °С в течение нескольких часов. Недостатки механической холодной правки: опасность обратного действия, снижение усталостной прочности и несущей способности детали. Опасность обратного действия вызвана возникновением неуравновешенных внутренних напряжений, которые напряжениями течением времени, уравновешиваясь, приводят к объемной дефор-мации детали. Ухудшение усталостной прочности деталей происхо-дит за счет образования в ее поверхностных слоях мест с растягива-ющими, причем снижение усталостной прочности достигает 15...40 % Для повышения качества холодной правки применяют следующие способы: выдерживание детали под прессом в течение длительного времени; двойная правка детали, заключающаяся в первоначальном перегибе детали с последующей правкой в обратную сторону; стабилизация правки детали последующей термообработкой. Последний способ дает лучшие результаты, но при нагреве может возникнуть опасность нарушения термической обработки детали, кроме того, он дороже первых двух. Холодная правка валов При эксплуатации машин у валов возникают дефекты: изгиб; износ рабочих поверхностей; повреждение резьбы, шпоночных ка-навок и шлицев. Изгиб валов определяют в центрах токарного станка, специальных приспособлений или на призмах с использованием стоек с индикаторами (рис. 2.2).

Рис. 2.2. Определение изгиба вала индикаторной головкой на призмах Изгиб валов устраняют правкой: холодной или горячей. Холод-ную правку выполняют под прессом. Следует иметь в виду, что при холодной правке в результате появления наклепа в металле возникают внутренние напряжения, величина которых тем выше, чем больше величина деформации при правке. Кроме того, при холодной правке не всегда сохраняется требуемая форма вала (валы могут вновь принимать свою искаженную форму). Поэтому рекомендуется после холодной правки нагреть валы до 400…450 °С, выдержать 1 час и медленно охладить. Правка по методу Буравцева [17]. Его назвали «поэлементнойхолодной правкой». В процессе правки по методу Буравцева также используется пресс (рис. 2.3). Ноу-хау заключается в специальном приспособлении, с помощью которого поверхностный слой шейки вала пластически деформируется так, что в нем вместо обычных на-пряжений растяжения создаются напряжения сжатия. Галтель при этом не затрагивается, а значит, усталостная прочность коленчатого вала после правки не только не уменьшается, но даже возрастает. Более того, избавившись от недостатков ранее известных способов, поэлементная холодная правка позволяет восстановить любые ко-ленчатые валы (и чугунные, и стальные) любых двигателей (от мо-тоциклов до экскаваторов), имеющих практически любой прогиб. При этом точность правки очень высока. Например, удается обеспечить взаимное биение коренных шеек 0,01 мм при исходном биении свыше 1 мм.

Рис. 2.3. Правка вала по методу Буравцева

коленчатые валы не возвращаются в изогнутое состояние что За годы использования способа поэлементной правки на практике накоплен фактический материал о дальнейшей «судьбе» вы-правленных коленчатых валов как отечественных автомобилей, так и иномарок, включая грузовики и автобусы. Статистика показала, что эти временем. Не было и рекламаций, связанных с поломкой валов, что косвенно свидетельствует об их высокой усталостной прочности. Правка валов наклёпом. Способ целесообразен для правки ко-ленчатых валов, биение которых не превышает 0,03…0,05 % от длины вала. Он производится наклепом щек пневматическим мо-лотком со специальной головкой. Коленчатый вал укладывается на призмы верхними коренными шейками или устанавливается в центрах. Продолжительность правки и глубина наклепа (деформации щеки) зависят от силы и числа ударов в единицу времени. По одному и тому же месту не рекомендуют делать более трех-четырех ударов; контроль эффективности правки осуществляют измерением биения вала. Наклепу подлежат внутренняя и наружная стороны щеки (со стороны шатунной шейки) в зависимости от направления биения вала. Правка наклепом щек коленчатого вала не снижает его усталостной прочности. Горячая правка металла

Этот метод правки является универсальным. Он осуществляется с помощью обычных средств нагрева и применяется для выправле-ния деталей различной конфигурации с большой степенью точности. Одно из преимуществ метода в том, что он позволяет править литые детали из чугуна, которые иначе выправить почти невозможно. При необходимости процесс можно вести так, что исправление оси детали происходит замедленно и измеряется десятыми и сотыми долями миллиметра. Термическим воздействием можно производить правку деталей большого сечения, что особенно ценно при отсутствии на предприятии достаточно мощного прессового оборудования. При горячей правке выравнивание получается в результате со-здания напряжений усадки. Это явление объясняется тем, что на-гретая часть благодаря увеличению температуры старается расши-риться, а окружающая ее область противодействует этому. При этом нагретая часть металла пластически деформируется. После осадки неровности нагретая часть охлаждается и создаваемые напряжения растяжения способствуют выравниванию металла. Правка тем эф-фективнее, чем быстрее происходит процесс нагревания и охлаж-дения и чем ýже нагреваемая полоса. В то же время слишком узкая полоса нагревания вызывает трещины в материале. Деталь типа вала или оси круглого сечения или балки прямоуголь-ного сечения, подвергаемая правке, укладывается на две опоры или ставится в центры выпуклостью кверху. Под точку наибольшей вог-нутости ставится индикатор, по показаниям которого контролируют ход процесса. Нагрев ведут обычно сварочной горелкой (мощность ее подбирают в зависимости от сечения детали), место наивысшего перегиба ограничивают накладками. Если одноразового нагрева ока-зывается недостаточно для получения заданной прямолинейности, операцию повторяют, прогревая зону, расположенную рядом с пер-воначальной. Дважды греть одно и то же место не рекомендуется. Например, требуется выправить шпиндель фрезерного станка, кото-рый изогнут до величины прогиба 0,2 мм. Правка ведется на токарном станке.

|

|||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 532; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.89.85 (0.111 с.) |

Накатывание рифленых поверхностей

Накатывание рифленых поверхностей

Особенности процесса накатывания винтовых профилей

Особенности процесса накатывания винтовых профилей