Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Влияние некоторых веществ в составе железа на его качество

Влияние фосфора. Временное сопротивление сварочного железа незначительно изменяется при содержании фосфора меньше 0,3 % и спокойной нагрузке, но при ударах и сотрясениях, даже содержание от 0,06 до 0,1% уже оказывает заметное влияние. Железо становится хрупким и холодно-ломким. Таким образом, железо может коваться в раскаленном состоянии, в холодном оно ломается при сгибании. В литом железе вредное влияние фосфора еще более заметно. Влияние серы. При содержании серы в 0,2%, сварочное железо уже становится красноломким, т. е. оно теряет в «краснокалильном» состоянии способность коваться; но при обыкновенной температуре содержание серы в железе до 0,1% незначительно способствует прочности сварочного железа. В литом железе с содержанием серы до 0,1% красноломкость не заметна. Влияние кремния. При содержании кремния до 0,35% железо становится хрупким. Прокатное железо из литого и сварочного железа выпускалось на заводах различных сортов. Сортаменты изделий издавались заводами в особых тетрадях. Широко был распространен Германский сортамент (см. Приложение, таблицы №4). В России, с 1900 г. также существовал «Русский нормальный метрический сортамент фасонного железа» (см. Приложение, таблицы №3). Обозначение профилей включало или основной размер (высоту), или два основных размера (высоту и ширину) профиля фасонного железа в сантиметрах. Прокатное железо продавалось на заводах на вес. Стоимость увеличивалась на изготовление изделий по индивидуальному заказу. Например, на Каменском заводе прокатывали более 500 различных железных и стальных видов профилей, среди которых наиболее важными были следующие: рельсы для железных и конных дорог; рельсы для рудников; рельсовые крепления; бандажи; паровозные, тендерные и вагонные оси; рессорная сталь; двутавровые балки и коробчатые железо и сталь; колонное железо (Quadranteisen) для колонн; листовое и универсальное железо и сталь; катаные валы для приводов; железная и стальная проволока; тавровое, угловое, полосовое, квадратное, круглое, колосниковое, шинное и обручное железо и сталь; волнистое и шаблонное листовое железо. Завод также изготавливал готовые металлические изделия: резервуары, металлические стропила, мостовые фермы, переносные рельсовые пути Дековилля и вагончики для них, однорельсовые пути системы Ляртига. [16, Железо]

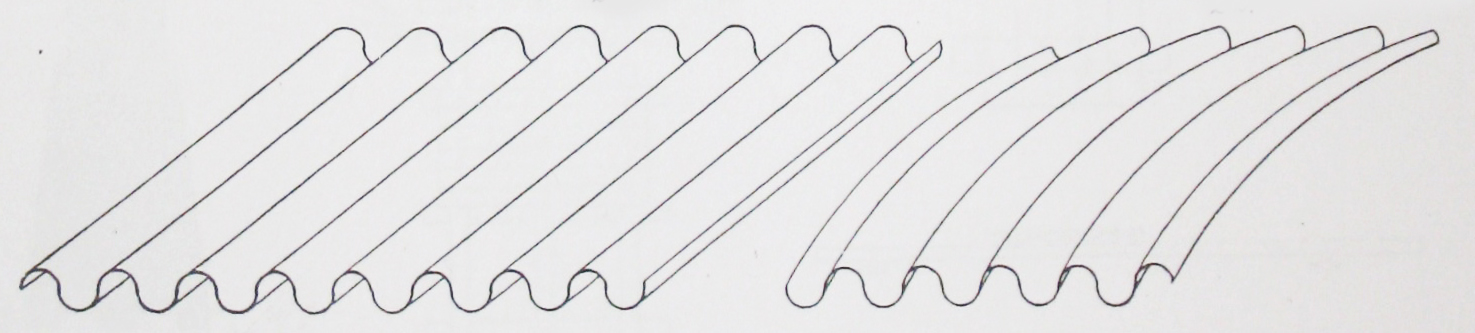

Рис. 10. «Декавилевская колея». Изобретенный французским инженером Полем Декавилем, железнодорожный путь с шириной колеи 500 мм, легко монтируемый и разбираемый, первоначально применялся во Франции для обеспечения перевозок грузов в сельской местности, на рудниках, имеющих небольшой объём добычи, и на строительных площадках. [https://ru.wikipedia.org/wiki]

Таблица 8 Сорта прокатного железа германского и русского сортамента (изделий Общества Путиловских заводов)

11и 11к 11л 11м

11н 11п

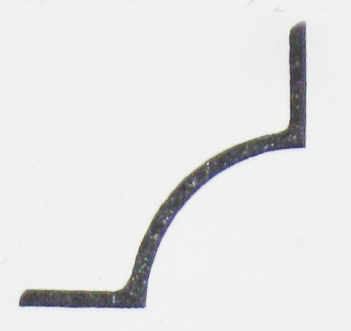

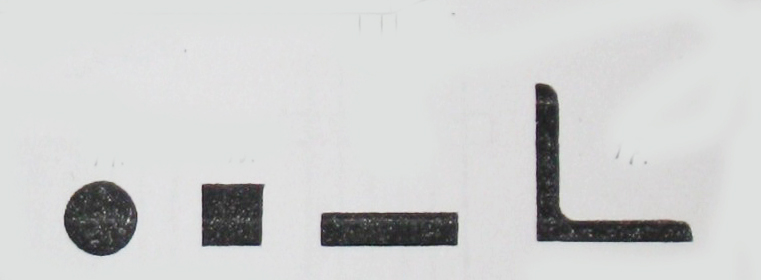

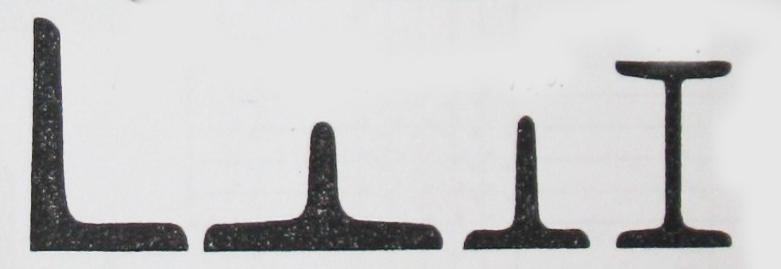

Рис. 11. Сечения железных профилей. 11а – круглое железо; 11б – квадратное железо, 11в – плоское железо; 11г – равнобокое или равностороннее угловое железо; 11д – неравнобокое или неравностороннее угловое железо, 11е – тавры с широкой подошвой, 11ж – тавры с высокой вертикальной стенкой, 11з – двутавры, 11и – корытообразное, корытное или швеллерное железо (коробки), 11к – зетовое железо, 11л – железо Зоре; 11м – квадрантное или колонное железо; 11п – сводчатое балочное волнистое железо. [10, табл.]

Сечение и длина выпускаемого проката плоского железа(рис. 11в) зависела от допустимого веса полосы. Если листовое железо подвергалось механической обработке, продольные и поперечные кромки обрезались не меньше, чем 1,5 мм. Фасонное или сортовое железо (Рис. 11г – 11м) изготавливалось с разными поперечными сечениями, по которым определялось его название. В основном фасонное железо изготавливалось из литого железа, но уголки, например, могли прокатываться из стали или сварного литого железа. Тавры выпускались из литого железа с широкой подошвой (рис. 11е) и с высокой вертикальной стенкой (рис. 11ж). Зетое железо или зеты (Рис. 11к) из литого железа были прямыми и косыми, где стенка не перпендикулярна к полкам. Кроме основных видов фасонного железа выпускались ж елезо Зоре (Рис. 11л) - разновидность, употреблявшаяся в качестве балок для мостов, и к вадрантное или колонное железо (Рис. 11м), которое изготавливалось из лучших сортов литого железа с радиусом от 5 до 16 cм 5-ти различных размеров, с толщиной стенок от 14 до 18 мм. На Путиловских заводах - с радиусом 7,5 - 10 cм, при толщине cтенок 10,5 - 12 мм и длиной 10,5 - 15 м (35' - 49').

Также изготавливалась белая жесть, или листовое железо,покрытое оловом квадратными листами со стороной в 1 аршин (71,1 см) или в 1 аршин шириной и 2 аршина длиной. Кровельное железо, в том числе и листовое кровельное железо, покрытое цинком, обычно имело размеры 1 х 2 аршина, различалось по массе от 6 до 14 фунтов (2,46 – 6,56 кг) и укладывалось 5 - пудовыми пачками. Число листов в одной упаковке определялось по таблице: Таблица 9. Количество листов кровельного железа в одной упаковке

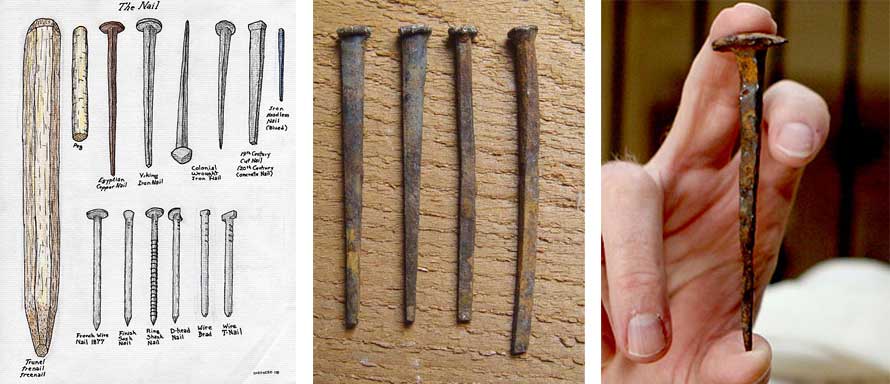

Балочное волнистое железо (Рис. 11м) изготавливалось с различными профилями, но минимальная высота волны обычно была не меньше половины ее ширины. Легкие профили применялись для покрытия крыш, устройства стен и потолков. Сводчатое балочное волнистое железо *) (Рис. 11п) имело в центре подъем от 1/12 до 1/10 и использовалось для устройства потолков между двутавровыми железными балками. Обыкновенное или плоское волнистое желе зо. Имело высоту волны меньше половины ее ширины. Толщина железа - от 0,5 мм до 1,25 мм; ширина листов – от 25 ½″ до 37 ½″ (0,65 – 0,95 м); длина – от 6' 8″ до10′ (2 –3 м), в зависимости от толщины железа. Использовалось как кровельный материал, а также для стен и потолков. Проволока продавалась кольцами или на вес. Кольцо обычно весило 11 фунтов (4,5 кг). Гвозди изготавливались на продажу разных размеров продолговато-прямоугольного, квадратного и круглого поперечного сечения. По правилам, они должны были быть вдвое больше прибиваемого предмета.

Рис. 8. Гвозди железные. https://www.toolpartsdirect.com, [https://www.oldhousefix.com/history-of-american-nails]

Железные гвозди были самыми распространенными. Хотя изготавливались и из мягкой стали, декоративные из латуни и бронзы, из красной меди для корабельных обшивок, а из цинка для цинковых кровель, потому что в прикосновении с медью и водой железные гвозди быстро разрушались и разрушали в сочетании с атмосферными влияниями цинковые листы покрытий. По способу изготовления гвозди делились на кованые, проволочные и литые. Кованый гвозди всегда были в форме удлиненной пирамиды или клина. Проволочные гвозди, несмотря на более простую технологию изготовления, держали значительно слабее, особенно в неупругом материале. Самые большие и толстые гвозди – корабельные; для крепления полов служили брусковые гвозди с толстыми четырехугольными головками; для обшивки тесом и для крыш использовался однотес, двоетес и троетес с круглыми, выпуклыми головками; костыльки или костыльковые гвозди выполнялись с небольшими шляпками, г-образными или совсем без них. Штукатурные гвозди использовались для крепления драни под штукатурку. Самые маленькие – обойные и шпалерные. Петельные или круглошляпные, а также купорные имели довольно развитую шляпку. Также отличались по форме ерши и закрепы, ножки которых выполнялись плоскими и с зазубринами для крепления элементов в швах каменной или кирпичной кладки, и пробои – скобы.

Таблица 10 Сорта гвоздей, наиболее широко использовавшихся в строительстве (По «Урочному Положению»)

Если предполагался толстый слой штукатурки, выполняли поверхность более шероховатой, набивая гвозди и оплетая их проволокой. Гвозди набивали в квадратном или шахматном порядке через 100 мм один от другого в необходимых местах или по всей подготавливаемой поверхности, обычно в швы каменной или кирпичной кладки. Использовали гвозди длиной не меньше двойной толщины наносимой штукатурки (если, например, толщина штукатурки была равна 50 мм, то брали гвозди длиной 100 мм), и забивали на половину или на две трети их длины с таким расчетом, чтобы шляпки были глубже внешней плоскости наносимой штукатурки на 20 мм. Это позволяло избегать «просвечивания» шляпок гвоздей и предохраняло от образования на штукатурке ржавых пятен. Б. Сталь содержит углерод от 0,4 до 2,3% ихорошо закаливается, т.е. после нагревания до температуры около 500°С и при быстром охлаждении, (обычно погружали в холодную воду или масло), приобретает значительную твердость и упругость. Сталь может быть такой твердой, что царапает стекло и не обрабатывается напильником. В зависимости от способа производства, различали сварочную и литую сталь.

Сварочная сталь в тестовидном состоянии обычно содержала некоторое количество шлаков и подразделялась на кричную, пудлинговую и цементную. Литая сталь производилась, так же как литое железо, в жидком состоянии тремя способами: Бессемера, Томаса и Сименса-Мартена без шлаков. Из-за трудности определения точки закаливания ковкого металла, различие ковкого железа от стали определяли по степени сопротивления материала разрыву. «Сталью» называли железо, сопротивление которого разрыву было равно или больше 4500 кг/см2 (1776 пуд/дм2). Вес одного куб. метра принимали в среднем 7850 кг (1 куб. фут = 13,54 пуд.). Коэффициент упругости – 2200000 кг/cм2 (900000 пуд/дм2). Сопротивление литой стали разрыву и раздроблению могло приниматься, в зависимости от твердости от 4500 до 6500 кг/cм2 (1776 - 2560 пуд/дм2). Сталь редко использовалась в гражданском строительстве; чаще применялась для отливки подушек, башмаков и т. п., а в прокатанном виде иногда для частей стропильных ферм больших пролетов.

4.3. Предохранение железа от ржавчины Образование ржавчины происходит в процессе окисления железа под действием кислорода, воды и углекислоты. Поэтому основнымсредством защиты от ржавчины является предохранение поверхности железа от соприкосновения с влажным воздухом, водой и т. п. Этого достигали преимущественно с помощью различных окрасок, оцинкования и искусственного окисления железа. Среди распространенных окрасок были следующие: Масляная окраска. Тщательно, химическим или механическим путем, очищенная поверхность железных частей перед сборкой в условиях мастерской, грунтовалась вареным льняным маслом с примесью свинцового сурика. Последующая окраска металлических элементов в собранном виде производилась, в основном, свинцовыми или цинковыми белилами с добавлением минеральной краски желаемого цвета. Смолянаяили асфальтовая окраска. Предназначалась для подземных или скрытых конструкций. Смола наносилась в горячем состоянии. Лучшей считалась окраска, состоящая из 8частей смолы, 1 части скипидара и 8частей порошкообразной извести. Цементная окраска. Чистый портландский цемент наносился в жидком состоянии в 3 – 5 слоев, каждый слой на затвердевший предыдущий. Недостатком этой окраски являлось возможное ее расслаивание. Оцинкование. Одно из лучших средств предохранения железа от ржавчины. Оцинковывались преимущественно небольшие железные элементы или небольшой толщины, например, гладкое и волнистое листовое железо. Оцинкованное железо плохо окрашивается. Избегали спаивать и загибать его для предохранения от повреждения цинковой оболочки. Искусственное окисление железа достаточно широко применялось к концу XIX века. Образование оболочки из магнитной окиси железа происходило при нагревании железа в специальных печах под действием перегретых паров. Получаемое покрытие отлично пристает к поверхности железа, не повреждается при его механической обработке, и очень хорошо защищает от атмосферных влияний и от разрушительного действия кислой рудничной воды. Особое внимание уделялось целесообразности соединений металлических элементов. Избегали узких открытых промежутков, открытых швов и т. п. из-за невозможности удаления накапливающейся влаги и повторной окраски. Железо не является огнеупорным строительным материалом, поэтому некоторые железные элементы и части сооружений предохраняли от огня с помощью цемента[4] (Монье и др.), шамотной массы, кирпичной кладки или пробковым деревом.

4.4. Цинк – металл серовато-белого цвета с серебристым блеском, имеет удельный вес 7, 1г/см3. На холоде он становится хрупким, а при температуре от 100° до 150° его можно прокатывать и вытягивать из него проволоку. Цинк применялся в строительстве в виде волнистых и плоских листов, которые применялипреимущественно для покрытия крыш, карнизов и подоконников, для изготовления кровельных желобов и водосточных труб. Из цинковых листов изготавливались розетки, балясины и другие рельефные полые украшения с помощью штамповки.

4.5. Свинец – легкоплавкий металл бело-серебряного цвета с синеватым оттенком, благодаря своей мягкости, вязкости и большой устойчивости к атмосферным влияниям использовался для изготовления водопроводных и фановых труб, для обивки полов во влажных помещениях, в качестве гидроизоляции в швах кладки из тесаных камней или гранитных ступеней внешних лестниц, для заливки железных скоб и пиронов в камнях, иногда для устройства кровельных покрытий. Сопротивление свинца разрыву и твердость очень малы, он легко режется ножом и царапается ногтем. Сорта листового (рольного) свинца отличались по толщине, обычно определялись по весу 1 кв. фута (0,09 м2) в английских фунтах (1 русск. фунт = 0,903 английского фунта = 0,4095кг).

4.6. Медь (красная медь) использовалась в виде кованых или прокатанных листов для покрытия кровель под позолоту, например, церковных главок, для тянутых труб, в виде проволоки, гвоздей и болтов. Металл, очень мягкий и гибкий, на воздухе покрывается тонким зеленым слоем углемедной соли, которая является консервантом и защитным слоем. В строительстве больше было распространено использование сплавов красной меди: с оловом – бронзы, и с цинком – латуни. Бронза использовалась для литья колоколов, для изготовления пушечного металла, и, благодаря изменению цвета при применении различных присадок более дешевых металлов, как художественная бронза – для декоративных изделий. Латунь из-за своей дешевизны, была довольно распространенным сплавом и выпускалась в виде листов, например, для прибивания к полу перед печами, в виде проволоки или различных готовых отливок: дверных ручек, задвижек, водопроводных кранов и т. п. Остальные металлы в строительстве практически не применялись.

Контрольные вопросы к Главе 1, Разделу 4

1. Какими способами изготавливали металл для строительных конструкций? 2. Перечислите металлы, используемые в строительстве. 3. Какой металл больше всего использовался в строительстве? 4. Как назывались и чем отличаются разные виды чугуна? 5. Как экспериментально проверялась «тягучесть» чугуна? 6. В каких строительных конструкциях использовался чугун? 7. Из какого чугуна получали ковкий металл? 8. На какие две группы делился ковкий металл? 9. Какими способами изготавливалось сварочное железо? 10. Какими способами получали литое железо? 11. Перечислите основные сорта прокатного железа. 12. Что такое «Декавилевская колея»? 13. Где использовалось сводчатое балочное волнистое железо? 14. Перечислите исторические названия самых распространенных гвоздей. Для чего они использовались? 15. Какие виды стали выпускали сталелитейные производства? 16. Назовите исторические способы защиты железа от ржавчины. 17. Как защищали железо от огня? 18. В каком виде и для чего в строительстве использовали цинк? 19. В каком виде и для чего в строительстве использовали свинец?

Глава 2. Связывающие материалы

Раздел 1. Растворы Растворы, применяемые в строительстве, – это вещества, предназначенные для соединения кирпичей или камней в кладке между собой, для оштукатуривания стен и потолков, иногда – для устройства полов. Применяются в тестовидном состоянии, твердеющие с течением времени в процессе физических и химических реакций. В зависимости от состава различали известковые, гипсовые и глиняные растворы. Таблица 11 Классификация строительных растворов

1.1. Известковые растворы Известковые растворы делились на воздушные и гидравлические. Воздушные растворы твердеют только на воздухе, а не в воде. Они представляют смесь из обожженной и затем погашенной углекислой извести, песка и воды. Обжигание углекислой извести, процесс, при котором выделяется углекислота и остается окись кальция, так называемая едкая, живая известь или к ипелка, можно представить обратимой химической формулой: СаСО3 = СаО + СО2 Для получения едкой извести использоваливсе разновидности известняка с небольшим содержанием примесей, влияющих на свойства жженой извести. Известь, добытая из довольно чистого известняка, сильно нагревается при обливании водой и образует с ней жирное тесто. Такая известь называлась жирной. По мере того, как известняк по составу приближается к доломиту, тесто, образующееся при обливании водой, становится более жидким. В этом случае известь называлась тощей. При содержании 10% магнезии известь становится заметно тощей, а при 25 – 30 % магнезии в примеси известь не использовалась. Тощая известь часто имеет гидравлические свойства. Если обжиг углекислой извести происходил при слишком высокой температуре, то получаемая известь гасилась медленно, или не гасилась вообще, особенно когда известняк содержал кремнезем или глинозем или находился в контакте с золой каменного угля, вследствиеe чего верхние слои известняка сплавляются или спекаются. Такая известь называлась мертвой или пережженной. Жженая известь активно впитывает в себя воду и легко насыщается углекислотой из воздуха, что приводит к ее твердению. Поэтому ее хранили в сухих изолированных, без доступа воздуха, помещениях до использования в растворах. Предпочитали использовать жженую известь непосредственно после обжига. 1.2. Гашениe жженой извести При обливании водой, в зависимости от ее количества, жженая известь превращается в порошок, который назывался пушонкой, или в вязкое тесто разной консистенции. Процесс происходит со значительным повышением температуры, выделением водяного пара и увеличением объема извести. Этот процесс назывался гашением жженой извести. При гашении жженая известь образует гидрат окиси кальция: СаО + Н2О = Са (ОН)2. Жирная известь для гашения требует больше количества воды, чем тощая, и увеличивается при этом в объеме от 2 до 3½ раз. Необходимое количество воды определялось опытом. Обычно для одной части извести брали 3 – 4 части воды, лучше – кипяченой. Жирная известь гасилась в ящиках размером 12 х 6 футов (3,66 х 1,83 м) в плане, непосредственно у ямы – «творила», вырытой в земле, предназначенной для хранения гашеной извести. Яма обычно была площадью 1 саж. кв. (4,5 м.кв.) и глубиной до 6½ футов (2 м), стенки которой обкладывались камнем или обшивались досками, а дно покрывалось слоем песка. Насыпали жженую известь в ящик слоями от 6 до 8 дюймов (15,24 – 20,3 см) и понемногу поливали необходимым количеством воды, непрерывно перемешивая лопатами образующееся тесто. После гашения, известь вытекала в творило через открываемое отверстие в узкой стенке ящика. Там она могла оставаться очень долгое время, при этом качество ее улучшалось от дополнительного гашения в процессе хранения. Иногда жирная известь гасилась непосредственно в твориле. Для предотвращения доступа воздуха, погашенная известь в твориле засыпалась слоем песка не меньше 7 дюймов (около 18 см), а на зиму от замораживания – слоем от 3 до 4 футов (91,5 – 122 см). Считалось, что для гашения одного объема жирной извести в ящиках необходимо от 2 до 3 объемов воды. При недостаточном количестве воды, известь не распушалась в достаточной степени, из-за чего куски спекались с повышением температуры. Такой процесс назывался сжиганием извести, известь получалась некачественной и в растворе не использовалась. Если воды было слишком много, то известь называлась утопленной и также не применялась. Использовать гашеную известь из творила для обычной кладки можно было не меньше, чем через неделю, а для штукатурки не меньше, чем через три недели. Тощую известь для гашения поливали водой или погружали в воду. В первом случае раскладывали ее кучами объемом примерно в 1,5 куб. фута (0,028 м3), покрывали их слоем песка и поливали водой из лейки, при этом закрывая трещины, образующиеся в слое песка. Во втором случае разбитую на мелкие куски одинакового размера едкую известь укладывали в плетеные корзины, которые погружали в воду на 3 – 4 минуты. Вытаскивали известь из воды до того, как она распустится, т.е. растворится. В этом случае объем извести в виде порошка увеличивался в 1½ раза. Такую известь удобнее было взвешивать и транспортироваться в отличие с тестообразным состоянием. Жирная известь также могла гаситься опусканием в воду, но объем и количество раствора получались гораздо меньше. Песок для приготовления растворов использовался кварцевый, лучше всего с примесью 5 – 10 % полевошпатных или гранитных песчинок, но без примеси глины, солей и ила. Не годился песок с содержанием посторонних примесей 2,6 % по весу и 4 % по объему, которые отрицательно влияли на качество раствора. Обычно использовалась смесь крупного и мелкого песка, при этом мелкие песчинки заполняли промежутки между крупными. При подготовке раствора для очень гладкой штукатурки использовали только мелкий песок. Иногда применяли глинистый песок, после его «отмучивания». Из-за примеси солей морской песок не использовался, отдавалось предпочтение только пресноводному или речному песку. Вода для растворов также должна была быть чистой и без примеси солей. Морская вода не применялась из-за разрушительного влияния на крепость и прочность раствора. Приготовление раствора и количество песка в нем зависело от качества извести и назначения. Известковый раствор для кладки должен иметь большее сопротивление, чем раствор для штукатурки. К жирной извести добавляли больше песка, чем к тощей. В мелкий песок добавляли немного больше извести, чем в крупный, хрящеватый. Раствор, испытывающий большое давление, допускал большее количество песка. Состав раствора определялся опытным путем. Промежутки между зернами песка должны были быть заполнены известковым тестом. Сумма промежутков составляла приблизительно 1/3 объема песка. Слишком мало извести в составе раствора уменьшала связывающие свойства, а слишком большое количество извести, при высыхании и затвердевании раствора, могло быть причиной образования в нем трещин. Раствор обычно был средней консистенции, но количество добавляемой воды зависело также от степени влажности воздуха: при сухой погоде раствор нуждался в большем, а при дождливой в меньшем количестве воды. В зависимости от степени жирности извести, для 1 ее части требовалось от 1 до 4 частей песка, а именно: для 1 объема густого известкового теста из жирной извести от 3 до 4 объемов песка, для средней извести от 2 до 3 объемов песка, а для тощей извести с примесями магнезии от ½ до 2 объемов песка, так как находящиеся в такой извести посторонние примеси играют такую же роль, как и добавляемый песок. При смешивании известис песком, получаемый раствор становился гуще и почти не увеличивался в объеме. Так, например, из 1 объема извести и 2 объемов песка получалось 2,4 объема раствора. Для кладки фундаментов использовали раствор из 1 объема жирной извести и 4 объемов песка. В процессе твердения известкового раствора в условиях его влажного состояния гашеная известь (Са[ОH]2) соединяется на воздухе с углекислым газом (СО2) и превращается в углекислую известь (CaO3C). Поэтому известковый раствор предохранялся от слишком быстрого высыхания. В противном случае, он приобретал только незначительную твердость и прочность, а иногда даже рассыпался в порошок. Применялось и искусственное высушивание оштукатуренной кладки с использованием печей, в которых сжигался кокс.

Гидравлические растворы твердеют под водой. В зависимости от их состава различали гидравлически-известковый, цемяночный, цементный и известково-цементный растворы. 1) Гидравлически - известковый раствор готовился из тощей гидравлической извести. Количество песка для него зависело от количества глины, кремневой кислоты и магнезии, содержащихся в составе извести. Для некоторых видов тощей извести требуется песка не больше половины объема извести. Гидравлически-известковый раствор медленно твердеет, но обладает высокой прочностью. 2) Цемяночный раствор изготавливался из жирной извести с примесью цемяночных веществ, представляющих преимущественно полученные прокаливанием (обжигом) глиноземных силикатов. Цемянками служили пуццолана, санторинская земля, трасс, шлаки, древесная, каменноугольная зола, гончарные черепки, битое стекло, сильно обожженная черепица из хорошей глины, толченый кирпич и т. п. Распространенными были следующие смеси: а. 1 объем жирной извести, 1 объем толченого кирпича или другой цемянки и 2 объема песка; б. 1 объем жирной извести, 1 объем толченого кирпича или другой цемянки и 2 объема тощей извести; в. 3 объема жирной извести, 2 объема толченого кирпича и 3 объема песка; г. 1 объем жирной извести, 1 объем песка и 2 объема просеянной золы каменного, бурого угля или торфа смешивались с раствором растворимого стекла (на 1 часть стекла – 1,5 вес. части воды); из этой смеси получался очень прочный раствор. 3). Цементные растворы приготавливались из цемента и песка и делились на два основных сорта: а. Романский цемент, красновато-бурого цвета, состоящий из мергельных и доломитных известняков, которые после обжига измельчались механическим способом в порошок. При добавлении воды романский цемент лишь немного нагревается и увеличивается в объеме. Он схватывается быстрее портландского цемента, но менее прочен. Поэтому использовали романский цемент сразу после приготовления. Затвердевший романский цемент аналогичен по свойствам гидравлическим известковым растворам. Для кладки в мокром грунте применялся раствор, в состав которого входило 3 объема романского цемента и 2 объема песка. Обычно к романскому цементу добавляли 2 – 3 части песка. Романскийцемент частоиспользовался для штукатурных растворов, состоящих из 1объема цемента и 4 – 5объемов песка. Встречался в продаже так называемый рижский романскийцемент, который отличался содержанием 25 % магнезии и использовался для кладки стен над поверхностью земли, еслитребовалось быстрое их высыхание. Отношение объемов цемента к песку равнялось от 1:2 до 1:4.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 174; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.15.128.243 (0.156 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

11а 11б 11в 11г 11д 11е 11ж 117 7. градоначальства,и материаловгрубого трепаними для креления элементов в швах каменной или кирпичной кладкиз

11а 11б 11в 11г 11д 11е 11ж 117 7. градоначальства,и материаловгрубого трепаними для креления элементов в швах каменной или кирпичной кладкиз