Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные геометрические параметры ⇐ ПредыдущаяСтр 4 из 4

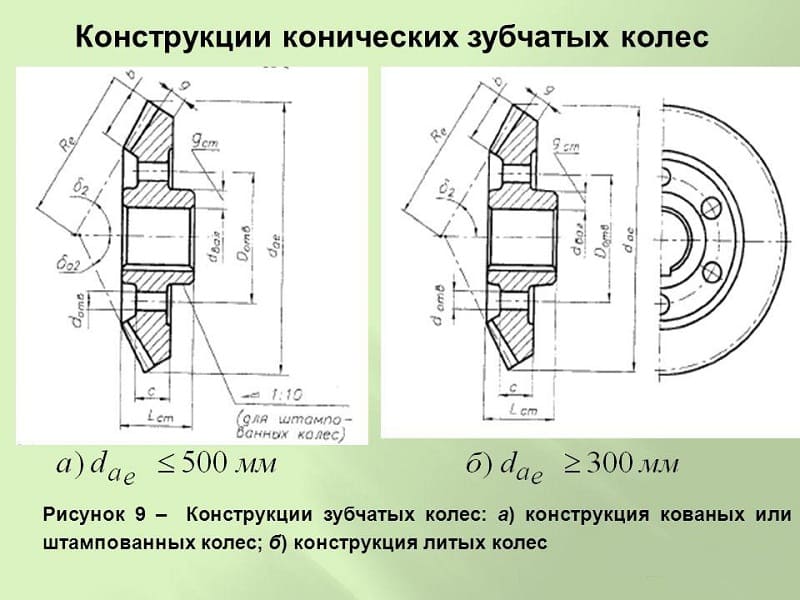

Построение кинематической схемы, технические характеристики, способы обработки отдельных деталей этих механизмов задаются геометрической формой отдельных элементов. Основными геометрическими параметрами, которые рассчитываются при проектировании являются:

Для удобства проведения расчетов и понимания механизма зацепления вводят три вида торцовых сечений. Это сечения во внешней, внутренней и средней части каждого зуба. Уменьшение толщины зубьев по направлению к вершине приводит к созданию надежного зацепления во время движения. Угол наклона по направлению к вершине определяет параметры, задаваемые при обработке. Под линией зубьев понимают пересечение двух прямых. Одна образована боковой поверхностью зуба, вторая является краем делительной конической поверхности. Для улучшения эксплуатационных характеристик — повышения износостойкости, сопротивления при контакте, уменьшение заедания и лучшей передачи коническим зубчатым колёсам энергии вращения используют метод выравнивания коэффициентов удельного скольжения.

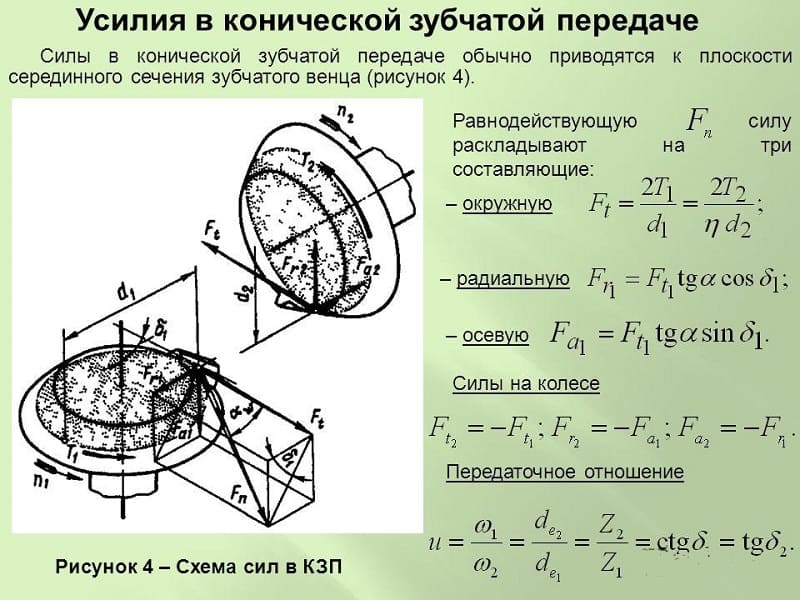

С этой целью колесо и шестерню стараются изготовить с одинаковыми параметрами смещения, но с разными знаками. Например, для шестерни задают параметр со знаком плюс, а для колеса со знаком минус. Основные геометрические соотношения задаются на этапе разработки всего механизма конической передачи качество передачи. Геометрические параметры рассчитываются на основании известных соотношений. Усилия в зацеплении Обеспечение высокой надёжности работы, точности передачи крутящего момента производится благодаря правильному расчету параметров всех сил, которые оказывают воздействие на механизм в процессе работы. Коническая зубчатая передача подвержена воздействию одновременно нескольких сил. Суммарный результирующий вектор всех сил складывается из отдельных составляющих.

Сила, обеспечивающая нормальное зацепление зубьев называется силой нормального давления. Она складывается из трёх составляющих. Окружной силы, осевой и радиальной. Величина каждой из составляющих вычисляется по классическим физическим выражениям. Они приведены в справочниках по расчёту зубчатых передач. Каждое из расчетных выражений учитывает специфику соединений, размеры механизма, параметры зацепления. Для предотвращения эффекта заклинивания зубьев во время зацепления необходимо произвести точную оценку величины силы направленной вдоль оси вала. Другая осевая сила направлена от вершины зуба, то есть конуса к центру. Направление и скорость вращения обоих типов колёс (ведущего и ведомого) определяет направление воздействия так называемых окружных сил.

Вектор сил, имеющий радиальную направленность, стремится к осям на которых вращаются колёса. Достоинства и недостатки Применение данной кинематической схемы наглядно показало наличие преимуществ. К положительным моментам можно отнести:

К недостаткам специалисты причисляют:

Применение механизма

Область применения подобных передач целесообразно рассматривать по трём наименованиям: скоростные, силовые, приборные. Все они получили широкое распространение в различных отраслях промышленности. Зубчатые колёса хорошо зарекомендовали себя при создании самых сложных кинематических схем. Скоростные передачи предназначены для повышения скорости передаваемого вращения. Они успешно применяются в редукторах турбомашин, коробках перемены передач автомобилей (механических и автоматических). От силовых передач требуется значительное повышение мощности передаваемого вращения. Они эксплуатируются в крановых установках, прокатных станах, тяговых механизмах различного назначения. Такие конструкции работают на малых скоростях. Благодаря этому удаётся передавать большие крутящие моменты. Главным требованием, которое предъявляют к элементам таких систем – плотный контакт между зубьями входящими в зацепление. На практике распространение получил класс гипоидных агрегатов. Их устанавливают в механизмы и оборудование которые, используются в общем машиностроении. Например, грузовых и легковых автомобилях (в качестве элементов трансмиссии). Особое место такие системы занимают в вертолётостроении. Их применяют на летательных аппаратах практически всех конструкций. Этого удалось добиться благодаря применению зубчатых колёс оснащённых круговыми зубьями. Увеличением угла наклона зуба позволяет передаче работать более плавно. В этом случае удаётся избавиться от рывков и проскальзываний. Наиболее эффективным считается угол т равный 35°. Такие колеса обладают повышенной несущей способностью, надёжностью и долговечностью. Данные передачи работают плавно и практически бесшумно. Они надёжно выполняют свои функции, даже на высоких скоростях. Эта способность реализована благодаря многопарному зацеплению. Такой механизм позволяет снизить динамические нагрузки и предотвратить проскальзывание. Конструкции подобного вида активно применяются в приводе несущих винтов вертолетов различных аэродинамических схем. Приборные или отсчетные устройства применяют в механизмах научно — исследовательских приборов, счетно-решающих устройствах, бытовой технике. Ведущие и ведомые элементы в этих устройствах могут изготавливаться из цветных металлов или синтетических и полимерных материалов. Основным требованием к коническим системам в таких агрегатах является соблюдение высочайшей кинематической точности при изменении направления вращения. В ней должны быть хорошо согласованы углы наклона ведущего и ведомого колеса, точно выверен угол поворота. 64. Передача винт-гайка: назначение, достоинства и недостатки, область применения.

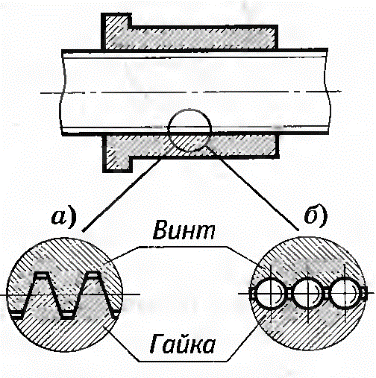

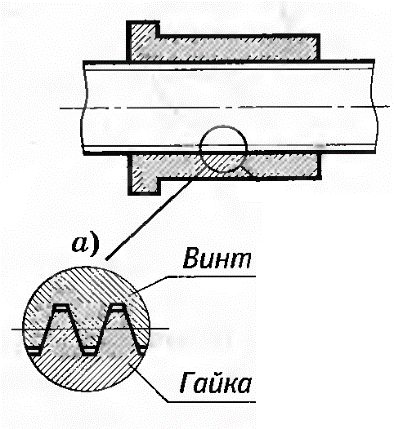

Передача винт—гайка предназначена для преобразования вращательного движения в поступательное и наоборот. В ней используют пары винт—гайка скольжения или качения.

Достоинствами передачи винт—гайка скольжения являются большой выигрыш в силе, высокая точность перемещений, малые размеры, возможность обеспечения самоторможения, что позволяет широко использовать ее в грузоподъемных механизмах, например в винтовых домкратах, в механизмах подач станков и приводах роботов, а также в измерительных и регулировочных механизмах. Достоинства передачи винт-гайка качения — сравнительно высокий КПД, высокая жесткость (с предварительным натягом полугаек), малый износ в сравнении с передачами скольжения. К недостаткам передачи винт-гайка скольжения следует отнести низкий КПД в передачах скольжения, невозможность получения больших скоростей поступательного движения. Недостатком передачи винт-гайка качения является сложность и дороговизна изготовления. 65. Передача винт-гайка скольжения, области применения, пример конструкции, критерии оценки работоспособности. Материалы элементов передач. Вывод зависимости для проектного расчета.

Достоинствами передачи винт—гайка скольжения являются большой выигрыш в силе, высокая точность перемещений, малые размеры, возможность обеспечения самоторможения, что позволяет широко использовать ее в грузоподъемных механизмах, например в винтовых домкратах, в механизмах подач станков и приводах роботов, а также в измерительных и регулировочных механизмах. К недостаткам передачи винт-гайка скольжения следует отнести низкий КПД в передачах скольжения, невозможность получения больших скоростей поступательного движения. Передачи скольжения до сих пор находят широкое применение вследствие сравнительной простоты конструкции и отработанной технологии получения резьбы. С целью повышения КПД в передачах винт—гайка скольжения используют резьбы, имеющие пониженный приведенный коэффициент трения. К ним относятся трапецеидальные и упорные резьбы с углами рабочего профиля соответственно 15 и 3°. Трапецеидальная резьба в основном диапазоне диаметров бывает мелкая, средняя и крупная. В передачах используют в основном среднюю резьбу. Мелкую резьбу применяют в механизмах, где требуется повышенная точность перемещений, например в микрометрах, крупную — когда передача плохо защищена от пыли и грязи и подвержена износу. Упорные резьбы применяют, когда на передачу действует односторонняя нагрузка, например в нажимных устройствах прокатных станов.

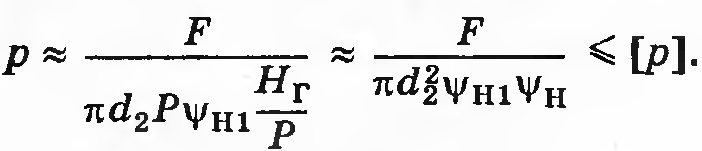

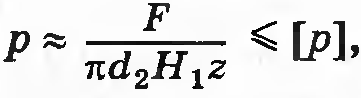

В паре винт—гайка скольжения для повышения износостойкости и снижения склонности к заеданию материал одной из деталей должен быть антифрикционным. Поэтому обычно используют стальные винты в сочетании с бронзовыми, реже чугунными гайками. Для изготовления винтов применяют стали 45, 50 улучшенные, стали 65Г, 40Х с закалкой и последующей шлифовкой, стали 40ХФА, 18ХГТ с азотированием для уменьшения искажения формы и размеров винтов в результате закалки. Гайки выполняют из оловянистых бронз, например БрО10Ф1, в менее ответственных конструкциях из безоловянистого сплава ЦАМ 10-5, а при малых скоростях скольжения и нагрузках используют антифрикционный чугун. Основной причиной отказа передач винт-гайка является износ резьбы. Для обеспечения сопротивления изнашиванию ограничивают давление в резьбе

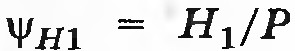

Эта формула неудобна для практического использования, т.к. резьбы геометрически подобны, то вводят коэффициенты

Детали машин Н.Г. Куклин, Г.С.Куклина Стр. 162-177, 198-207 и законспектировать Тему Детали машин. Прилагается интернет материал в формате Word. Решить и разместить фото. Обратная связь: выполненные задания, вопросы отправляем в комментариях или личные сообщения преподавателю или на электронную почту колледжа dktidistanc@mail.ru

|

||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 99; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.79.59 (0.013 с.) |

где F – осевая сила, d2 – средний диаметр резьбы, H1 – рабочая высота профиля, z=Hг/P – число витков резьбы, приходящаяся на высоту гайки.

где F – осевая сила, d2 – средний диаметр резьбы, H1 – рабочая высота профиля, z=Hг/P – число витков резьбы, приходящаяся на высоту гайки. (рабочей высоты винта) и

(рабочей высоты винта) и  (высоты гайки).

(высоты гайки).