Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Анализ технологического процесса грузопереработкиСтр 1 из 3Следующая ⇒

Введение Проектирование складских комплексов - сложный многоуровневый процесс. От того насколько правильно технологически и конструктивно спроектирован склад, зависит как величина требуемых инвестиций, так эффективность и надежность его работы, а так же затраты на его эксплуатацию. Правильно спроектированный и построенный складской комплекс должен: · обеспечивать быстрый и качественный прием продукции, подъезд транспорта, быструю и качественную отгрузку продукции; · обладать оптимальной схемой размещения продукции, различного вида стеллажей и зон для хранения различных товаров; · обеспечивать оптимальную схему перемещения продукции внутри складского комплекса; · быть оснащенным современным складским оборудованием, обеспечивающим бесперебойную работу и пиковую пропускную способность склада; · обладать автоматизированной системой учета и управления деятельностью складского комплекса. Целью курсовой работы является проектирование транспортно - грузового комплекса, с целью обеспечения роста производительности труда на погрузочно–разгрузочных работах, эффективности использования склада, снижения простоя вагонов под погрузочно-разгрузочными операциями, эффективное использование средств механизации погрузочно-разгрузочных и транспортно-складских работ, последовательное и ритмичное выполнение складских операций, способствующее планомерной загрузке работников склада, и создание благоприятных условий труда. Курсовая работа выполняется на основе следующих методических положений: · исследование, обобщение и анализ по литературным источникам отечественного опыта комплексной механизации транспортно-складских операций; · обеспечение прогрессивности применяемой технологии; · учет требований Устава железнодорожного транспорта, стандартов, Строительных норм и правил, Инструкций по эксплуатации погрузочно-разгрузочных машин и установок, Охраны труда и правил техники безопасности производства погрузочно-разгрузочных работ, научной организацией труда; · рассмотрение перевозочного процесса по всему грузопотоку от отправителя до получателя; · критическое, творческое использование типовых схем комплексной механизации и автоматизации погрузочно-разгрузочных работ проектов складов;

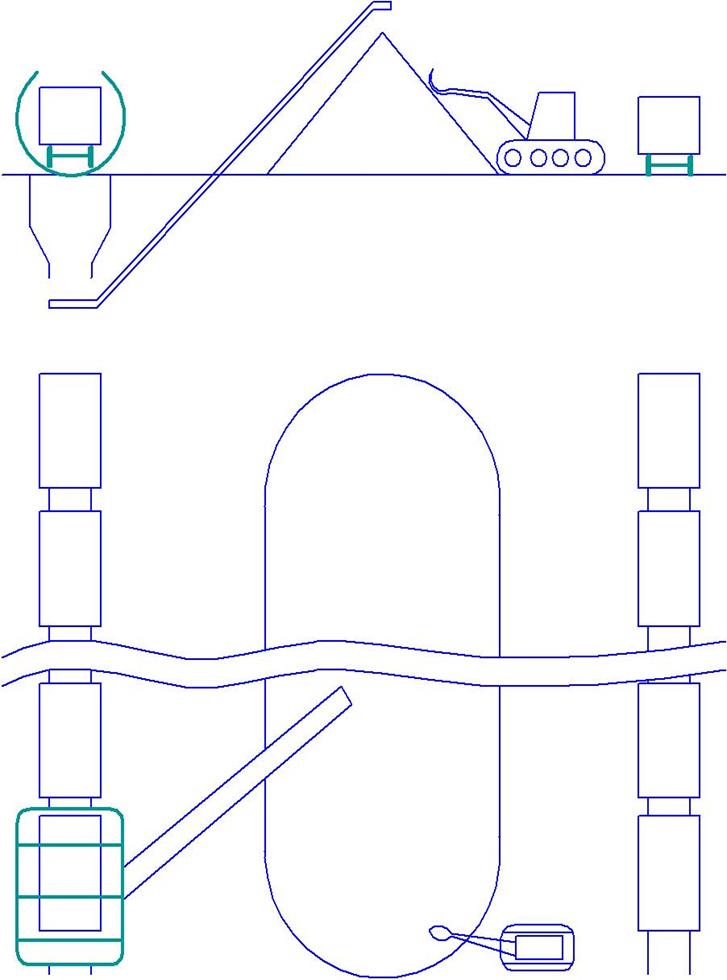

· технико-экономическое обоснование принятых проектных решений. В данной курсовой работе необходимо решить следующие задачи: · рассчитать два варианта комплекса грузопереработки и схемы комплексной механизации по данным условиям объема поступления груза; · составить графики технологического процесса грузопереработки; · разработать технологию работы каждой схемы; · сравнить между собой варианты и указать преимущества и недостатки каждого варианта; · сделать выводы об эффективности той или иной схемы комплексной механизации процесса грузопереработки. Анализ технологического процесса грузопереработки Исходные данные для проектирования 1. Род и характеристика груза Руда железная – навалочный груз: · насыпная плотность – 2,1 т/м3; · угол естественного откоса в покое - · размер типичного куска – 150 мм. 2. Краткие условия перевозки и хранения груза · вид подвижного состава по прибытию – четырехосный цельнометаллический полувагон (модель 12 – 1000): ž грузоподъемность - 69 т; ž масса тары вагона – 22 т; ž объем кузова – 73 м3; ž длина по осям автосцепок – 13920 мм; ž база вагона – 8650 мм; ž размеры кузова внутри (спереди): длина – 12076 мм, высота – 2060 мм, ширина (поверху) – 2878 мм; ž количество разгрузочных люков – 14; ž размеры люков – · вид подвижного состава по отправлению – четырехосный цельнометаллический полувагон (модель 12 – 1000): ž грузоподъемность - 69 т; ž масса тары вагона – 22 т; ž объем кузова – 73 м3; ž длина по осям автосцепок – 13920 мм; ž база вагона – 8650 мм; ž размеры кузова внутри (спереди): длина – 12076 мм, высота – 2060 мм, ширина (поверху) – 2878 мм; ž количество разгрузочных люков – 14; ž размеры люков – · тип локомотива – EL-21: ž длина по осям автосцепок – 21320 мм; ž сцепной вес – 150 т;

· тип склада – открытый; · способ хранения груза на складе – навалом. 3. Годовой грузопоток по прибытию – 1500000 т/год. Режим работы предприятия: ž число рабочих дней в году – 247; ž число смен в сутках – 2 смены по 12 часов. 4.Техническая характеристика погрузочно-разгрузочных машин и механизмов: Экскаватор гусеничный ВЭКС-30L (прямая лопата) Силовая установка ЯМЗ-236Б Эксплуатационная мощность 184 кВт Объём топливного бака 365 л Масса эксплуатационная 30000 кг Объём гидросистемы 525 л Давление на грунт 0,56 кПа Частота вращения платформы 9,2 об/мин Продолжительность рабочего цикла 45 сек Расход топлива 20 л/ч Максимальная скорость передвижения 3,5 км/ч Габариты в транспортном положении Длина положения для транспортировки 10800 мм ž База 3985 мм ž Высота 3870 мм ž Ширина 3200 мм ž Ширина гусеничной ленты 600/900 мм Параметры прямой лопаты с основным ковшом ž Макс. кинематическая высота копания 8,7 м ž Макс. высота выгрузки 4,9 м ž Макс. радиус копания 8,27 м ž Макс. объем ковша 1,6 м3 · роторный вагоноопрокидыватель (модель ВРС – 93 – 110): ž число опрокидываний вагонов за 1 час – 30; ž угол поворота ротора - 175 ž время выгрузки полувагона – 2 мин; ž производительность – 2200 т/ч; ž установленная мощность электродвигателей – 129 кВт; ž масса – 197 т; ž габаритные размеры: длина – 17470 мм; высота – 9038 мм; ширина – 9634 мм.

Заключение Целью курсового проектирования предусматривалось проектирование транспортно-грузового комплекса. Согласно исходным данным и проведенным расчетам были получены следующие данные: · среднесуточный грузопоток по прибытию - 6693 т, по отправлению – 6141 т; · складирование груза производится на складах открытого типа с вместимостью 33405 т; размеры склада: - длина -379,32 м; - ширина – 12,5 м; - высота – 6,25 м; · для выгрузки и переработки заданного состава по прибытию необходимо иметь: - вагоноопрокидыватель с технической производительностью 2200 т/ч; - бункер с технической производительностью 3425,1 т/ч; - ленточный конвейер с технической производительностью 4000 т/ч; · для заданного времени погрузки вагонов необходимо иметь: - 2 одноковшовых экскаватора с технической производительностью 711,53 т/ч; · предприятие работает 247 дней в году, по двухсменному графику по 12 часов. Далее были составлены графики технологического процесса работы погрузочно-складского комплекса в течение суток. После анализа всех полученных результатов и сравнения двух графиков было решено, что целесообразнее использовать второй вариант склада, потому что во втором варианте у применяемого оборудования больше техническая производительность, чем в первом.

Список используемой литературы 1. Погрузочно-разгрузочные работы с насыпными грузами: Справочник. /Под ред. Д.С. Плюхина. – М.: Транспорт, 1989. – 304 с. 2. Промышленный транспорт: Справочник проектировщика /Под ред. А.С. Гельмана, С.Д. Чубарова. – 3 изд., перераб. и доп. – М.: Стройиздат, 1984. - 415 с. 3. Савин В.И. Перевозки грузов железнодорожным транспортом: Справочное пособие. – М.: Издательство «Дело и Сервис», 2003. – 528 с. 4. С.Е. Гавришев, Н.А. Осинцев, Л.В. Лабунский. Проектирование транспортно-грузового комплекса: методические указания по выполнению курсовой работы по дисциплине «Транспортно-грузовые системы». – Магнитогорск: ГОУ ВПО «МГТУ», 2011. – 32 с.

5. http://belmsz.su/2-1-1.php 6. Р. А. Волков, Ю. А. Пертен. Справочник «Конвейеры» 7. http://studopedia.net/5_19098_gruzi-karernie.html 8. http://www.crany.ru/technics/class,exc/id,47

Введение Проектирование складских комплексов - сложный многоуровневый процесс. От того насколько правильно технологически и конструктивно спроектирован склад, зависит как величина требуемых инвестиций, так эффективность и надежность его работы, а так же затраты на его эксплуатацию. Правильно спроектированный и построенный складской комплекс должен: · обеспечивать быстрый и качественный прием продукции, подъезд транспорта, быструю и качественную отгрузку продукции; · обладать оптимальной схемой размещения продукции, различного вида стеллажей и зон для хранения различных товаров; · обеспечивать оптимальную схему перемещения продукции внутри складского комплекса; · быть оснащенным современным складским оборудованием, обеспечивающим бесперебойную работу и пиковую пропускную способность склада; · обладать автоматизированной системой учета и управления деятельностью складского комплекса. Целью курсовой работы является проектирование транспортно - грузового комплекса, с целью обеспечения роста производительности труда на погрузочно–разгрузочных работах, эффективности использования склада, снижения простоя вагонов под погрузочно-разгрузочными операциями, эффективное использование средств механизации погрузочно-разгрузочных и транспортно-складских работ, последовательное и ритмичное выполнение складских операций, способствующее планомерной загрузке работников склада, и создание благоприятных условий труда. Курсовая работа выполняется на основе следующих методических положений: · исследование, обобщение и анализ по литературным источникам отечественного опыта комплексной механизации транспортно-складских операций; · обеспечение прогрессивности применяемой технологии; · учет требований Устава железнодорожного транспорта, стандартов, Строительных норм и правил, Инструкций по эксплуатации погрузочно-разгрузочных машин и установок, Охраны труда и правил техники безопасности производства погрузочно-разгрузочных работ, научной организацией труда;

· рассмотрение перевозочного процесса по всему грузопотоку от отправителя до получателя; · критическое, творческое использование типовых схем комплексной механизации и автоматизации погрузочно-разгрузочных работ проектов складов; · технико-экономическое обоснование принятых проектных решений. В данной курсовой работе необходимо решить следующие задачи: · рассчитать два варианта комплекса грузопереработки и схемы комплексной механизации по данным условиям объема поступления груза; · составить графики технологического процесса грузопереработки; · разработать технологию работы каждой схемы; · сравнить между собой варианты и указать преимущества и недостатки каждого варианта; · сделать выводы об эффективности той или иной схемы комплексной механизации процесса грузопереработки. Анализ технологического процесса грузопереработки Исходные данные для проектирования 1. Род и характеристика груза Руда железная – навалочный груз: · насыпная плотность – 2,1 т/м3; · угол естественного откоса в покое - · размер типичного куска – 150 мм. 2. Краткие условия перевозки и хранения груза · вид подвижного состава по прибытию – четырехосный цельнометаллический полувагон (модель 12 – 1000): ž грузоподъемность - 69 т; ž масса тары вагона – 22 т; ž объем кузова – 73 м3; ž длина по осям автосцепок – 13920 мм; ž база вагона – 8650 мм; ž размеры кузова внутри (спереди): длина – 12076 мм, высота – 2060 мм, ширина (поверху) – 2878 мм; ž количество разгрузочных люков – 14; ž размеры люков – · вид подвижного состава по отправлению – четырехосный цельнометаллический полувагон (модель 12 – 1000): ž грузоподъемность - 69 т; ž масса тары вагона – 22 т; ž объем кузова – 73 м3; ž длина по осям автосцепок – 13920 мм; ž база вагона – 8650 мм; ž размеры кузова внутри (спереди): длина – 12076 мм, высота – 2060 мм, ширина (поверху) – 2878 мм; ž количество разгрузочных люков – 14; ž размеры люков – · тип локомотива – EL-21: ž длина по осям автосцепок – 21320 мм; ž сцепной вес – 150 т; · тип склада – открытый; · способ хранения груза на складе – навалом. 3. Годовой грузопоток по прибытию – 1500000 т/год. Режим работы предприятия: ž число рабочих дней в году – 247; ž число смен в сутках – 2 смены по 12 часов. 4.Техническая характеристика погрузочно-разгрузочных машин и механизмов: Экскаватор гусеничный ВЭКС-30L (прямая лопата) Силовая установка ЯМЗ-236Б Эксплуатационная мощность 184 кВт Объём топливного бака 365 л Масса эксплуатационная 30000 кг Объём гидросистемы 525 л Давление на грунт 0,56 кПа Частота вращения платформы 9,2 об/мин Продолжительность рабочего цикла 45 сек Расход топлива 20 л/ч Максимальная скорость передвижения 3,5 км/ч

Габариты в транспортном положении Длина положения для транспортировки 10800 мм ž База 3985 мм ž Высота 3870 мм ž Ширина 3200 мм ž Ширина гусеничной ленты 600/900 мм Параметры прямой лопаты с основным ковшом ž Макс. кинематическая высота копания 8,7 м ž Макс. высота выгрузки 4,9 м ž Макс. радиус копания 8,27 м ž Макс. объем ковша 1,6 м3 · роторный вагоноопрокидыватель (модель ВРС – 93 – 110): ž число опрокидываний вагонов за 1 час – 30; ž угол поворота ротора - 175 ž время выгрузки полувагона – 2 мин; ž производительность – 2200 т/ч; ž установленная мощность электродвигателей – 129 кВт; ž масса – 197 т; ž габаритные размеры: длина – 17470 мм; высота – 9038 мм; ширина – 9634 мм.

|

|||||||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 67; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.11.28 (0.063 с.) |

мм.

мм. ;

;