Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Ремонтно-монтажные материалы.

Технологические трубопроводы предприятий пищевой промышленности изготовляются: из стали – горячекатаные и холоднокатаные, электросварные и бесшовные. из неметаллических материалов – полиэтиленовые, винипластовые, стеклянные, ситалловые. Фасонные части и арматуру трубопроводов отливают из стали, бронзы, латуни, нержавеющей стали, пластмассы, винипласта и стекла. К вспомогательным материалам относятся строительные материалы, прокладки, мази, мастики и набивки. Строительные материалы служат для возведения фундаментов и площадок под оборудование. Устройства фундаментных рам, подмостей и лесов, а также кладки хлебопекарных и других печей. Основные строительные материалы – известняк, песчаник, глина, известь, гравий, цемент, кирпич, сосновые и еловые бревна и доски. Прокладки используют для уплотнения плоских стыков и мест выхода движущих механизмов, уплотнения фланцевых соединений трубопроводов и оборудования. В отдельных случаях применяют сурик. мастику или герметик. Волокнистые и комбинированные сухие и пропитанные набивки применяют для герметизации сальников машин и аппаратуры.

Ремонтные предприятия (мастерские). Ремонтные мастерские. Базой для осуществления ремонта оборудования пищевых предприятий являются: 1) центральные ремонтные мастерские (РМЗ), имеющиеся на предприятиях большой мощности. В которых сосредотачиваются все цехи и отделения, мастерские располагаются в отдельных зданиях. 2) ремонтные мастерские пищевых предприятий малой и средней мощности. Эти мастерские встраиваются в производственные здания. В задачу ремонтных мастерских пищевых предприятий входят проведение ремонта оборудования, его модернизация, монтаж, изготовление новых и восстановление изношенных и поломанных деталей, выполнение заказов службы эксплуатации по поддержанию оборудования в хорошем техническом состоянии. В основу планирования работы мастерской должен быть положен план ППР оборудования и план изготовления запасных деталей, который составляют на год. План изготовления запасных деталей в ремонтно-механический мастерских предприятий формируется на основе заявок механиков.

Планирование и организация ремонтной службы на предприятии

Восстановление эксплуатационных показателей оборудования возможно при тщательном уходе за ним, систематическом осмотре, проведении всех видов ремонта с заменой изношенных деталей и соответствующей наладкой оборудования. Системой планово-предупредительного ремонта технологического оборудования называется совокупность организационных и технических мероприятий по надзору, уходу и всем видам ремонта, производимых в порядке профилактики оборудования по заранее разработанному плану в целях обеспечения бесперебойной работы оборудования, обслуживающих его транспортных устройств и средств механизации и автоматизации. В систему ППР технологического оборудования входят следующие виды работ и ремонта: текущий ремонт, средний ремонт, капитальный ремонт. Текущий ремонт оборудования проводится по графику, составленному заранее для каждой машины. Выявленные при текущем ремонте дефекты учитывают при подготовке ее к среднему и капитальному ремонту. Основные работы по текущему ремонту: - устранение мелких дефектов; - замена быстроизнашивающихся деталей; - зачистка поверхностей трущихся деталей с целью устранения забоин и задиров; - подтяжка крепежных деталей и пружин, регулирование зазоров, проверка и чистка подшипников, чистка смазочных устройств; - контроли и исправление предохранительных и блокирующих устройств контрольно-измерительных приборов; - проверка и замена изношенных цепей, ремней и лент; - замена набивок, сальников и прокладок в трубопроводах, промывка редукторов. Цель среднего ремонта – восстановление основных параметров оборудования до очередного вида ремонта. Его осуществляют на месте установки оборудования силами ремонтного и дежурного персонала цеха. Оборудование частично или полностью разбирается. Некоторые узлы могут быть заменены на новые. Капитальный ремонт оборудования проводится в ремонтно- механических мастерских заводов или непосредственно в цехе. При капитальном ремонте заменяются все изношенные узлы и детали, реставрируют базовые детали, восстанавливают первоначальные параметры.

Основные работы при капитальном ремонте: - полная разборка всех узлов и механизмов; - тщательная проверка узлов и деталей - дефектация; - замена износившихся узлов и деталей или их реставрация; - выверка станины машины; - отладка и регулирование всех приборов автоматики и управления; - ремонт привода и окраска оборудования; - испытание и приемка по техническим условиям с составлением документа. В зависимости от размеров предприятия и его ремонтной базы ремонт основного и вспомогательного оборудования может быть организован централизованным, децентрализованным и смешанными методами. Смешанный метод ремонта позволяет внедрить прогрессивные способы организации ремонт: агрегатно-узловой, скоростной и серийный ремонт.

Износ деталей оборудования. Виды износа:

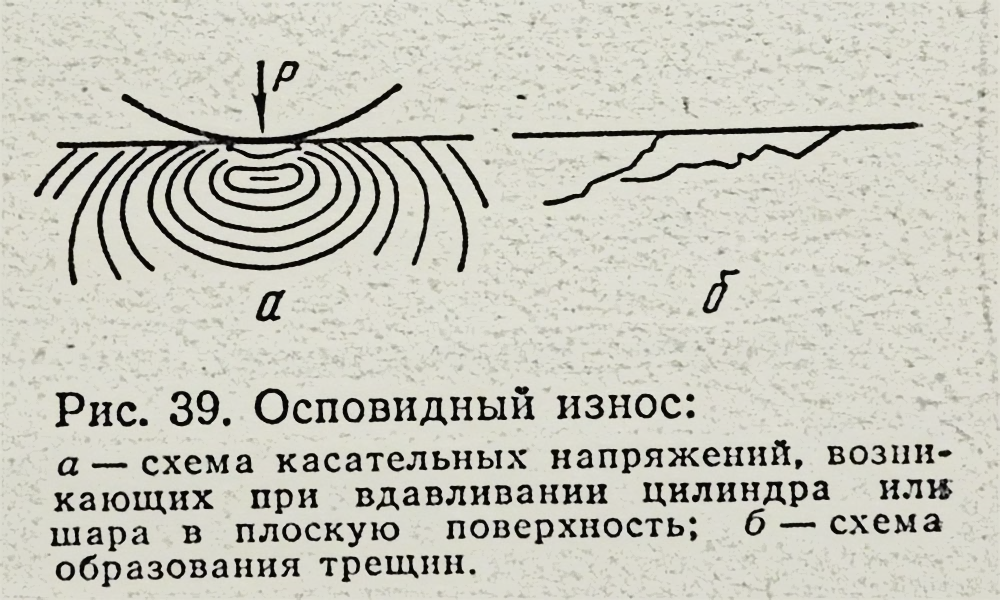

Износ может быть нормальным и аварийным. В зависимости от вызывающих причин износ деталей подразделяется на химический и физический, и износ схватыванием металла (тепловой износ). Нормальным износом называют изменения размеров и свойств материалов деталей. Интенсивность изнашивания определяется особенностями конструкции узлов, износостойкостью использованных материалов, а также правильностью эксплуатации и ремонта оборудования. Аварийным износом называют изменения размеров и свойств материалов и деталей, произошедшие в относительно короткий срок из-за неправильного монтажа, эксплуатации, неудовлетворительного технического обслуживания или некачественного ремонта. Химический износ поверхности трения заключается в образовании и последующем отслоении тончайших слоев оксидов, которые образуются в результате химического поглощения поверхностными слоями металла кислорода, поступающими из воздуха или образующегося в результате распада компонентов смазок. Этот износ сопровождается появлением осповидных язвин, разъеданием металла и ли появлением ржавчины. Причиной физического износа могут быть знакопеременные нагрузки, поверхностное трение, образ виная и механическое воздействие, на деталях появляются микротрещины, трещины, поверхность деталей становится шероховатой. Основными видами физического износа являются усталостный, осповидный, абразивный и эрозия. Осповидный износ возникает при сухом и особенно жидкостном трении качения и характеризуется образованием на периодически нагружаемых поверхностях трещин с последующим отслаиванием пленок. Этому износу подвержены детали подшипников качения, рабочей поверхности зубьев шестерен. Абразивный износ – это разрушение поверхности деталей мельчайшими частицами более твердых металлов. Этому износу подвержены поверхности всех узлов трения. Эрозия – это механическое разрушение (размывание, разъедание) поверхностных слоев материалов деталей, перемещающихся с большой скоростью, частицами газообразной, жидкой или твёрдой среды - протекает совместно с интенсивными окислительными процессами. Износ схватыванием металла характеризуется возникновением и последующем разрушением молекулярных связей на поверхности трения. Этот вид износа наблюдается я у различных деталей, поровых котлов, двигателей, компрессоров и холодильных машин.

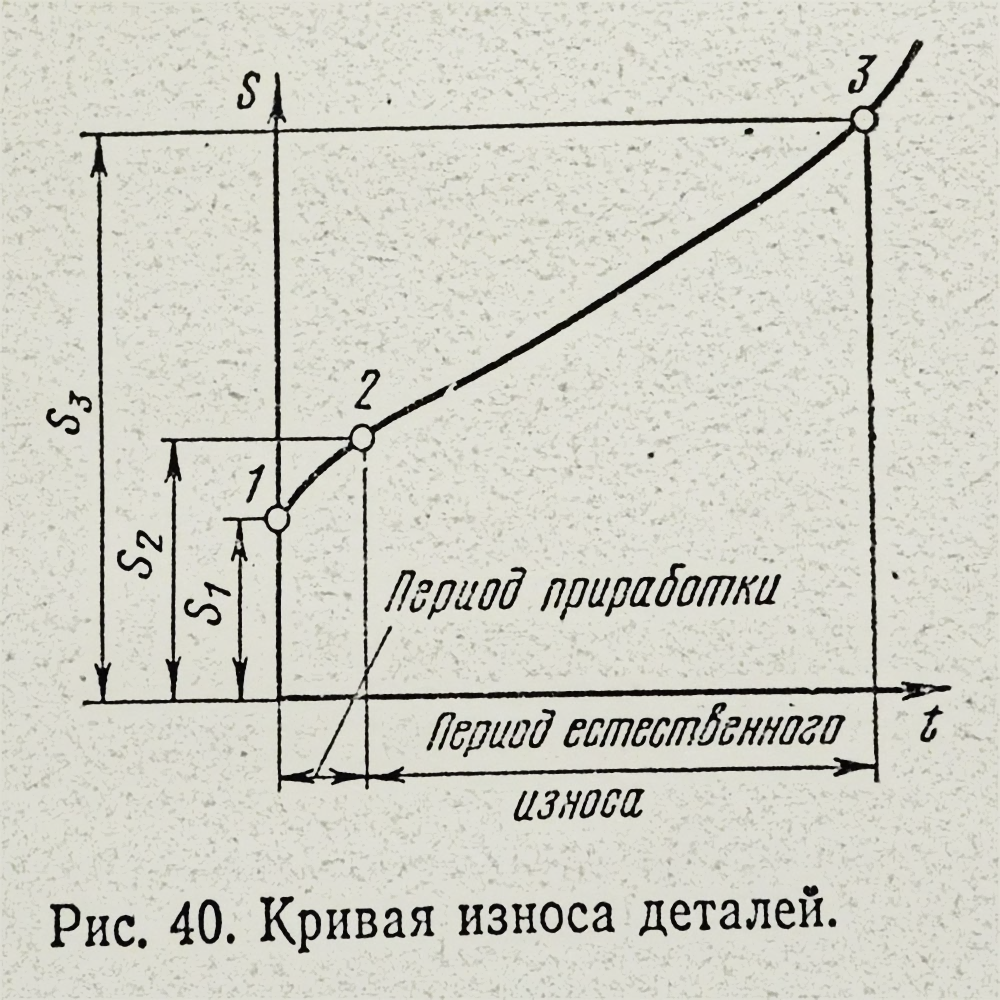

На характер и величину износа оказывают влияние многие факторы конструктивного производственного и эксплуатационного порядка. Установлено 3 периода износа: Слой смазки вводимый между трущимися поверхностями повышает износостойкость соприкасающихся деталей, уменьшает трение, износ, опасность заедания, нагрев и коррозию. Износ детали увеличивается также, если повышать удельное давление на трущиеся детали.

Нарушение взаимоположения деталей сопряжения приводит к отклонению соосности, изменению расстояния между деталями, нарушению перпендикулярности осей узлов и деталей.

|

|||||||

|

Последнее изменение этой страницы: 2021-05-11; просмотров: 97; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.16.69.143 (0.011 с.) |

Под износом понимают постепенное поверхностное разрушение материала с изменением геометрических форм и свойств поверхностных слоев деталей.

Под износом понимают постепенное поверхностное разрушение материала с изменением геометрических форм и свойств поверхностных слоев деталей. после приработки рабочих поверхностей. В этот период наблюдается постепенное и медленное изнашивание; 3) Период быстрого нарастания износа, вызываемый значительным изменением зазоров между трущимися поверхностями и изменением геометрической формы деталей. С этого момента начинается усиленный износ, который может привести к аварии.

после приработки рабочих поверхностей. В этот период наблюдается постепенное и медленное изнашивание; 3) Период быстрого нарастания износа, вызываемый значительным изменением зазоров между трущимися поверхностями и изменением геометрической формы деталей. С этого момента начинается усиленный износ, который может привести к аварии. К износу деталей также относится нарушением жесткости в неподвижных соединениях в этом случае нарушается герметичность в сопряжениях (течи), возникают динамические нагрузки в соединениях, а также нарушение посадок. Эта группа неисправностей характеризуется увеличением зазора в подвижных соединениях и уменьшением натяжения у неподвижных соединений.

К износу деталей также относится нарушением жесткости в неподвижных соединениях в этом случае нарушается герметичность в сопряжениях (течи), возникают динамические нагрузки в соединениях, а также нарушение посадок. Эта группа неисправностей характеризуется увеличением зазора в подвижных соединениях и уменьшением натяжения у неподвижных соединений.