Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет потерь действительного процесса сушки

Действительный (практический) процесс сушки не является изоэнтальпийным, т.е. он не протекает при I возд = const и идет с уменьшением теплосодержания воздуха. Это обусловлено тем, что теплота сушильного агента расходуется не только на испарение влаги (процесс сушки), но также на нагрев сушимого материала или изделий, транспортирующих устройств, подающих сушимый материал (изделия) в сушило и на потери тепла в окружающую среду. Для сушил непрерывного действия сумма потерь тепла будет равна:

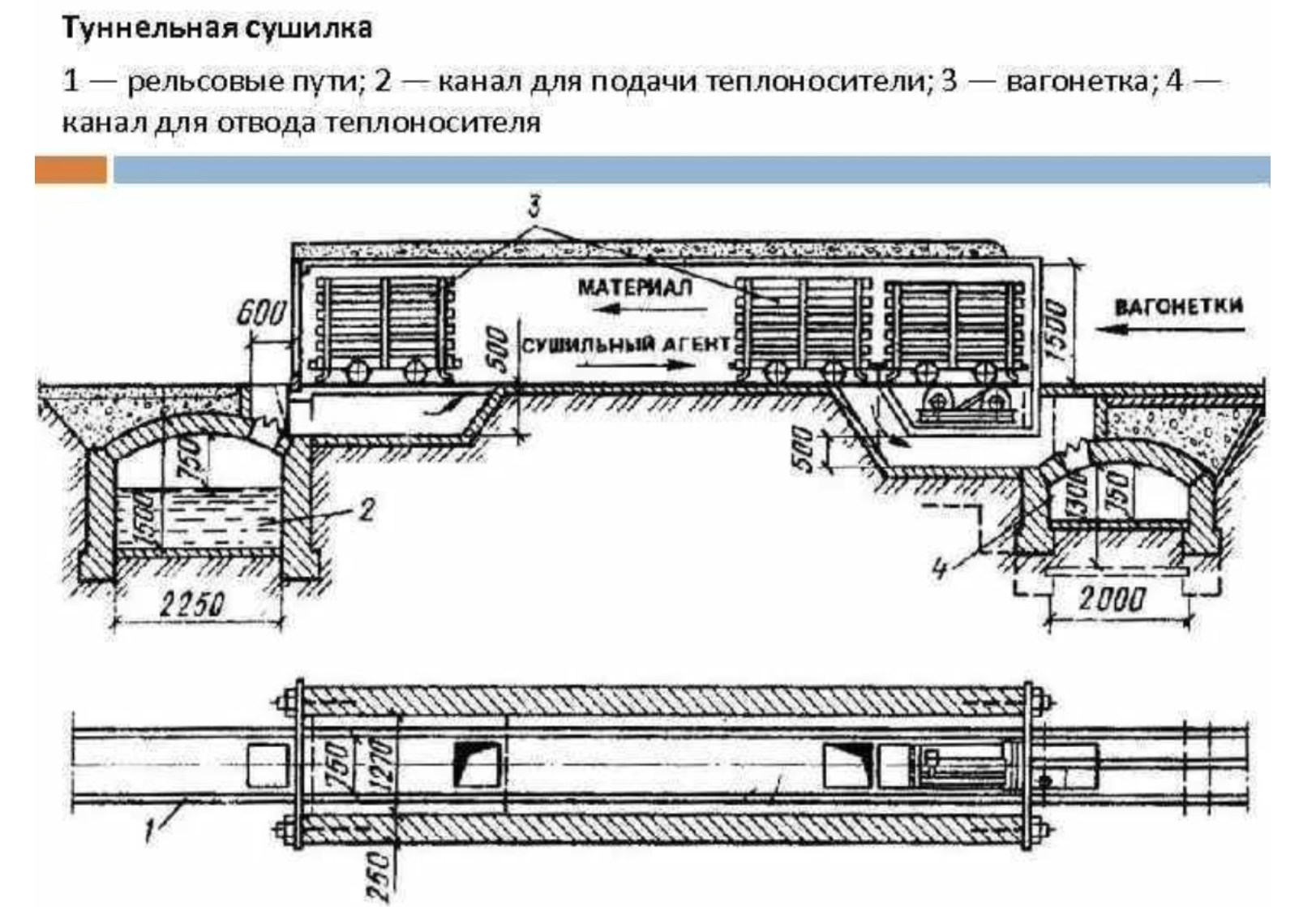

где Определение потерь тепла в окружающую среду через ограждающие конструкции - Для решения этой задачи выполняем технологический расчет противоточной туннельной сушилки. Технологический расчет Туннельные сушилки, как и камерные, обычно объединяют в блоки с одним фронтом загрузки и выгрузки вагонеток. Длина одного туннеля составляет 24-38 м, ширина 1,1-1,6 м, высота от головки рельсов 1,65-1,75 м. Поперечные размеры туннеля для каждого изделия уточняют по размерам принятой вагонетки и виду транспорта с учетом зазора между стенками сушилки и вагонеткой в 30-40 мм. Длина туннеля должна быть кратна длине вагонетки. С торцевых сторон туннеля имеются двухстворчатые на всю ширину туннеля двери, для монорельсовых сушилок – подвесные, опускающиеся вниз в приямок. Общий вид противоточной туннельной сушилки представлен на рис.1

Рис.1 Противоточная туннельная сушилка

В результате технологического расчета определяют: основные размеры сушильного туннеля и требуемое их количество для обеспечения заданной производительности цеха сушки – Ргод, тн/год. В качестве транспортирующих устройств принимаем стандартную печную вагонетку, общий вид которой изображен на рис.2. – ВСП-6.

Рис.2. Вагонетка стандартная полочная Вагонетка ВСП-6, выпускаемая заводом Кубань ЛитМаш, Краснодар, имеет следующие технические характеристики:

Габаритные размеры: длина 1300 мм; ширина 1100 мм; высота 1230 мм. Количество полок – 6 шт. Ширина колеи – 750 мм Масса вагонетки G мет = 290 кг Масса металлических полок G пол =50 кг По данным практики на каждую вагонетку вмещается в среднем G ваг = 250 кг, считая по высушенным изделиям - 1. Принимаем время сушки изделий сантехкерамики

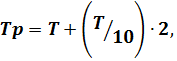

где 2. Из опытных данных принимаем количество вагонеток в туннеле

Т – округляем в большую сторону до целого числа Общее количество туннелей с учетом их ремонта и чистки, из расчета 2 запасных туннелей на 10 рабочих составит:

3. Длина туннеля определяется по следующей формуле:

здесь Конструктивную длину туннеля принимаем на 0,5 м больше расчетной по формуле (15) с целью компенсации длины разбега вагонеток.

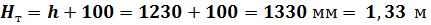

4. Находим ширину туннеля:

где в - ширина вагонетки 50 мм – зазоры между вагонеткой и стенами туннеля. 5. Находим высоту туннеля:

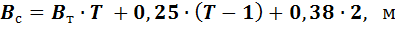

где h - высота вагонетки, мм 100 – зазор до свода сушильного канала, мм. 6. Конструктивное исполнение сушила. · Наружные стены сушилки выполнены из красного строительного кирпича толщиной 380 мм, внутренние (между туннелями) толщиной 250 мм; · Свод сушилки выполнен из железобетонных плит толщиной 100 мм, слоя шлаковой теплоизоляционной засыпки толщиной 150 мм и цементной «стяжкой» толщиной 30 мм; · Двери деревянные, толщиной 50 мм. 7. Определяем ширину блока сушил:

где:

|

||||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 101; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.19.56.114 (0.009 с.) |

кДж/час, (11)

кДж/час, (11) - расход тепла на нагрев сушимого материала;

- расход тепла на нагрев сушимого материала; - расход тепла на нагрев транспортирующих устройств;

- расход тепла на нагрев транспортирующих устройств; - потери тепла в окружающую среду через стены, потолок, пол и двери (ограждающие конструкции).

- потери тепла в окружающую среду через стены, потолок, пол и двери (ограждающие конструкции).

(формула 4).

(формула 4). =? час (см. приложение 1), тогда количество вагонеток, находящихся одновременно в сушилке, определяем по формуле:

=? час (см. приложение 1), тогда количество вагонеток, находящихся одновременно в сушилке, определяем по формуле: (12)

(12) - ёмкость вагонетки,кг

- ёмкость вагонетки,кг

=20 шт, тогда количество рабочих туннелей будет равно:

=20 шт, тогда количество рабочих туннелей будет равно: (13)

(13) шт. (14)

шт. (14) (15)

(15) = 20 шт.

= 20 шт. = 1300 мм,

= 1300 мм,  26 000 мм = 26 п.м.

26 000 мм = 26 п.м. 26,5 пм

26,5 пм  (16)

(16) в +2

в +2  (17)

(17) (18)

(18) (19)

(19) – ширина туннеля (см.формулу 17) в м;

– ширина туннеля (см.формулу 17) в м; - количество рабочих туннелей, шт. (см. формулу 13).

- количество рабочих туннелей, шт. (см. формулу 13).