Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проведение поисковых экспериментовСтр 1 из 4Следующая ⇒

Введение

Состояние цилиндропоршневой (ЦПГ) и герметичность камеры сгорания является одним из важных параметров технического состояния двигателя, существенно влияющих на правильную работу двигателя. При негерметичности ЦПГ снижаются технико-экономические показатели работы двигателя: мощность, удельный и часовой расход топлива. Повышается температура выхлопных газов, увеличивается количество вредных выбросов в атмосферу, значительно ухудшаются пусковые качества, снижается надежность и долговечность работы двигателя. По мере совершенствования конструктивно-технологических элементов машин (в первую очередь ДВС) повышаются требования к оборудованию технического сервиса. Не в последнюю очередь эти требования касаются и средств технической диагностики, где наблюдается заметное отставание в части развития новых методов диагностирования, способных существенно повысить достоверность диагноза при одновременном снижении его трудоемкости. С этой целью проводится широкий комплекс работ, связанных с повышением надежности мобильной техники. Не последнее значение при этом имеет вопрос, связанный с технической диагностикой машин, которая позволяет уменьшить расходы на техническое обслуживание (ТО) и ремонт, сократить простои мобильной техники из-за внезапного отказа, возникшего по техническим причинам, контролировать состояние узлов и агрегатов машин. Их внедрение позволяет в 2,5 раза уменьшить число отказов и снизить простои машин по техническим неисправностям, увеличить межремонтный ресурс в 1,5-2 раза, на 30-40 % снизить затраты на техническое обслуживание и ремонт. А также уменьшить количество вредных выбросов, из-за более полного горения топлива в цилиндрах двигателя. Успешное решение данного вопроса возможно при комплексном подходе, предполагающем разработку и внедрение новых методов контроля состояния двигателя влияющего на эффективные показатели работы мобильной техники. Несвоевременный и недостаточно качественный контроль технического состояния обуславливает работу двигателя с пониженной экономичностью и экологической безопасностью. Герметичность цилиндропоршневой группы ЦПГ и камеры сгорания является одним из важных параметров технического состояния двигателя т.к. она влияет на технико-экономические показатели: существенно ухудшает пусковые качества двигателя, снижается надежность и долговечность работы, увеличивается расход топлива.

Отклонение мощности от номинальных значений негативно сказывается на работе машинно-тракторного агрегата (МТА). Уменьшение мощности приводит к снижению производительности, и как следствие – увеличению сроков выполнения сельскохозяйственных работ. Увеличение мощности сверх номинальной приводит к перерасходу горюче-смазочных материалов (ГСМ), быстрому износу ресурсоопределяющих деталей двигателя. Одной из причин такого положения является недостаточная обеспеченность диагностирования средствами оперативного контроля, ограниченностью результатов научных исследований в данном направлении. По мере совершенствования конструктивно-технологических элементов машин (в первую очередь ДВС) повышаются требования к оборудованию технического сервиса. Не в последнюю очередь эти требования касаются и средств технической диагностики, где наблюдается заметное отставание в части развития новых методов диагностирования, способных существенно повысить достоверность диагноза при одновременном снижении его трудоемкости. В настоящее время существующие методы и способы оценки технического состояния цилиндропоршневой группы не обеспечивают в полной мере поставленную им техническую задачу. Поэтому они должны быть улучшены, усовершенствованы за счет разработки новых методов, позволяющих сократить затраты труда и материальных ресурсов за счет сокращения разборочно-сборочных работ, и повысить информативность диагноза при контроле. Таким образом, контроль технического состояния ЦПГ имеет практическую и научную значимость. Объект исследования. Процесс поцилиндрового изменения неплотностей цилиндропоршневой группы двигателя внутреннего сгорания в пусковых режимах. Предмет исследования. Закономерности изменения неплотностей цилиндропоршневой группы в зависимости от технического состояния и режима работы двигателя.

Научная гипотеза. В качестве параметра оценки технического состояния цилиндропоршневой группы может быть использовано поцилиндровое значение разности расходов воздуха на впуске и выпуске двигателя в пусковом режиме без подачи топлива. Научная новизна. Разработана математическая модель, характеризующая зависимость разности расходов воздуха от неплотности цилиндропоршневой группы. Новизна предложенного способа подтверждена патентом РФ (Пат. 2010120139/06(028625). Разработана схема технологического процесса диагностирования технического состояния ЦПГ дизельных двигателей. Практическая значимость. Разработана технологическая схема диагностирования цилиндропоршневой группы позволяющая упростить процесс оценки технического состояния ЦПГ двигателя, сократить его продолжительность и трудоемкость, повысить достоверность и точность диагноза и снизить общие затраты при эксплуатации машинно-тракторного агрегата на техническое обслуживание и ремонт. Цель исследования - рассмотреть чувствительность способа оценки неплотности цилиндропоршневой ДВС по разности расходов воздуха на впуске и выпуске и способа диагностирования по давлению конца сжатия и выявить оптимальный способ контроля технического состояния ЦПГ.

Схема 1 – Схема диагностирования ЦПГ по разности расхода воздуха на впуске и выпуске Техническая задача – оценка состояния каждого из цилиндров двигателя в отдельности. Это достигается тем, что определяют разность расхода воздуха при пусковом режиме на впуске и на выпуске. Полученное значение разности расхода воздуха сравнивают с нормативными значениями расхода воздуха, на основании чего судят о техническом состоянии каждого из цилиндров двигателя.

Подготовка к проведению экспериментальных исследований

Работа дизельного двигателя оценивается в основном по его мощностным и экономическим (удельный расход топлива) показателям. Существенны также оценки по пусковым качествам, уровню шума и расходу масла, запасу крутящего момента. В качестве основного показателя, характеризующего износное состояние деталей ЦПГ, в работе [11] приняты относительные неплотности цилиндров, измеряемые с помощью пневматического калибратора. Для выполнения поставленных задач был разработан специальный измерительный комплекс для приема сигналов и регистрации на ленте осциллографа следующих параметров: крутящего момента на валу двигателя, индикаторной диаграммы, расхода воздуха двигателем, числа оборотов коленчатого вала, в.м.т. поршня, ударов поршня о стенку цилиндра, давления конца сжатия в цилиндре (с выключенной подачей топлива) на различных скоростных режимах работы двигателя и на пусковыхоборотах. Также проводилась диагностика ЦПГ двигателя по давлению конца такта сжатия, которое определялось по диаграммам сжатие-расширение без сгорания топлива, измерялась утечка газов прорывающихся в картер двигателя через сопряжения гильза – кольца – поршень. Для этой цели использовался газосчетчик типа ГФК – 6. Результаты исследования показывают, что с увеличением неплотностей цилиндров Д-50 примерно от 2-11 мм2, угар масла возрастает в 5-6 раз, достигая 0,38-0,45 кг/час. Эффективная мощность двигателя Д-50 с увеличением неплотностей цилиндров уменьшается незначительно (на 7-8%). Такая закономерность объясняется тем, что с увеличением неплотностей цилиндров возрастает интенсивность поступления картерной смазки. Сгорая, масло служит дополнительным топливом и несколько компенсирует падение мощности вследствие износа деталей цилиндропоршневой группы, кроме того, прорыв газов в картер двигателя за малый промежуток времени, на номинальном скоростном режиме, не превышает 2,0-2,5% от поступающего в цилиндры воздуха.

Также необходимо учитывать и мощность механических потерь, которая уменьшается с износом деталей двигателя. Износ деталей ЦПГ приводит к увеличению утечек газов из камеры сгорания в картер двигателя. При величине неплотностей цилиндров 10-11 мм2, расход газов достигает 95-105 л/мин, в то время как у обкатанного двигателя – 16-18 л/мин. Химический анализ картерных газов показал, что они содержат большое количество не участвующего в горении количества воздуха (около 70%). Это говорит о том, что утечка газов в картер двигателя происходит в основном на такте сжатия. Расход топлива и угар масла определялись весовым методом. Мощность двигателя изменяется с увеличением износа цилиндропоршневой группы.

Рисунок 1.1 Изменение относительных неплотностей цилиндров двигателя Д-50:

Рисунок 1.2 Изменение амплитуды (А) колебания гильзы и параметров, характеризующих механические потери в двигателе Д-50:

Эффективная мощность двигателя в зависимости от неплотностей цилиндров изменяется по закону, близкому к прямой линии,

а в зависимости от выработки в моточасах – по параболе Nе = -0,00329* 10-4*Т2+0,01879*10-2*T + 51,1717 Механический кпд двигателя С увеличением неплотности цилиндров от 2,5 до 11,0 мм2 среднее эффективное давление уменьшается с 6,0 до 5,2 кг/см2, а эффективный кпд двигателя уменьшается с 0,315 до 0,267, т.е. степень использования тепла на полезную работу с ростом неплотностей уменьшается. При этом экономичность работы двигателя ухудшается, о чем свидетельствует увеличение удельного расхода топлива с 197,3 до 227,1 г/элсч.

Увеличение прорыва газов в картер не только ухудшает условия пуска двигателя, но и сопровождается некоторым увеличением давления газов в картере при работе двигателя. Рост неплотностей цилиндров приводит к значительному ухудшению индикаторных показателей двигателя Д-50. Так с увеличением неплотностей цилиндров с 2,5 до 11,0 мм2 среднее индикаторное давление уменьшается на 8,2-8,7 кг/см2; индикаторная мощность падает с 68 до 57 л.с.; индикаторный кпд уменьшается – с 0,44 до 0,28. Жесткость работы двигателя с износом цилиндропоршневой группы уменьшается.

Заключение По итогам выполненных исследований в НИР можно выделить следующие результаты: · Изучены современные способы диагностирования цилиндропоршневой группы двигателей внутреннего сгорания; · Рассмотрены преимущества и недостатки данных способов · Произведен эксперимент по оценке неплотности цилиндропоршневой группы ДВС по разности расходов воздуха на впуске и выпуске дизельного ДВС; · Были полностью выполнены все разделы НИР. Библиографический список

1. Терских И.П. Диагностика технического состояния тракторов. – Иркутск, 1975. – 161 с. 2. Бельских В.И. Диагностика технического состояния и регулировка тракторов. – М.: Колос, 1973. – 495 с. 3. Под редакцией проф. С.А. Иофинова. Сборник научных трудов «Методы и средства повышения эффективности использования мобильных сельскохозяйственных агрегатов». – Л.: Типография ЛОТКЗ, 1987. – 86 с. 4. Методы, технические средства контроля и диагностики машин: Сб. науч. тр./ВАСХНИЛ. Сиб. Отд – ние. – Новосибирск, 1987. – 132 с. 5. Труды ГОСНИТИ. Том 6. – Москва – 1965. – 135 с. 6. Труды НАТИ. Выпуск 262. Автоматизация стендовых испытаний тракторов. – Москва 1979. – 76 с. 7. Труды НАТИ. Выпуск 163. Приборы и аппаратура, для исследований и испытаний тракторов и их агрегатов. – Москва 1963. – 92 с. 8. Колчин А.В., Бобков Ю.К. Новые средства и методы диагностирования автотракторных двигателей. – М.: Колос, 1982. – 111 с. 9. Колчин А.В. Датчики средств диагностирования машин. – М.: Машиностроение, 1984. – 120 с. 10. Диагностирование бензиновых двигателей по составу отработавших газов на основе выключения цилиндров. А. дис. к.т.н. 05.20.03. Александров Н.П. – Иркутск 2004. – 20 с. 11. Диагностирование автомобильных двигателей по внутрицикловым изменениям угловой скорости коленчатого вала. А. дис. к.т.н. Гребенников А.С. – Саратов 2002. – 42 с. 12. Г.Гюнтер. Диагностика дизельных двигателей. Пер.с нем. – М.: ЗАО КЖИ «За рулем», 2004. – 176 с. 13. Дизельные двигатели - устройство, обслуживание, ремонт, поиск и устранение неисправностей. – М.: Петит, 2004. – 384 с Введение

Состояние цилиндропоршневой (ЦПГ) и герметичность камеры сгорания является одним из важных параметров технического состояния двигателя, существенно влияющих на правильную работу двигателя. При негерметичности ЦПГ снижаются технико-экономические показатели работы двигателя: мощность, удельный и часовой расход топлива. Повышается температура выхлопных газов, увеличивается количество вредных выбросов в атмосферу, значительно ухудшаются пусковые качества, снижается надежность и долговечность работы двигателя.

По мере совершенствования конструктивно-технологических элементов машин (в первую очередь ДВС) повышаются требования к оборудованию технического сервиса. Не в последнюю очередь эти требования касаются и средств технической диагностики, где наблюдается заметное отставание в части развития новых методов диагностирования, способных существенно повысить достоверность диагноза при одновременном снижении его трудоемкости. С этой целью проводится широкий комплекс работ, связанных с повышением надежности мобильной техники. Не последнее значение при этом имеет вопрос, связанный с технической диагностикой машин, которая позволяет уменьшить расходы на техническое обслуживание (ТО) и ремонт, сократить простои мобильной техники из-за внезапного отказа, возникшего по техническим причинам, контролировать состояние узлов и агрегатов машин. Их внедрение позволяет в 2,5 раза уменьшить число отказов и снизить простои машин по техническим неисправностям, увеличить межремонтный ресурс в 1,5-2 раза, на 30-40 % снизить затраты на техническое обслуживание и ремонт. А также уменьшить количество вредных выбросов, из-за более полного горения топлива в цилиндрах двигателя. Успешное решение данного вопроса возможно при комплексном подходе, предполагающем разработку и внедрение новых методов контроля состояния двигателя влияющего на эффективные показатели работы мобильной техники. Несвоевременный и недостаточно качественный контроль технического состояния обуславливает работу двигателя с пониженной экономичностью и экологической безопасностью. Герметичность цилиндропоршневой группы ЦПГ и камеры сгорания является одним из важных параметров технического состояния двигателя т.к. она влияет на технико-экономические показатели: существенно ухудшает пусковые качества двигателя, снижается надежность и долговечность работы, увеличивается расход топлива. Отклонение мощности от номинальных значений негативно сказывается на работе машинно-тракторного агрегата (МТА). Уменьшение мощности приводит к снижению производительности, и как следствие – увеличению сроков выполнения сельскохозяйственных работ. Увеличение мощности сверх номинальной приводит к перерасходу горюче-смазочных материалов (ГСМ), быстрому износу ресурсоопределяющих деталей двигателя. Одной из причин такого положения является недостаточная обеспеченность диагностирования средствами оперативного контроля, ограниченностью результатов научных исследований в данном направлении. По мере совершенствования конструктивно-технологических элементов машин (в первую очередь ДВС) повышаются требования к оборудованию технического сервиса. Не в последнюю очередь эти требования касаются и средств технической диагностики, где наблюдается заметное отставание в части развития новых методов диагностирования, способных существенно повысить достоверность диагноза при одновременном снижении его трудоемкости. В настоящее время существующие методы и способы оценки технического состояния цилиндропоршневой группы не обеспечивают в полной мере поставленную им техническую задачу. Поэтому они должны быть улучшены, усовершенствованы за счет разработки новых методов, позволяющих сократить затраты труда и материальных ресурсов за счет сокращения разборочно-сборочных работ, и повысить информативность диагноза при контроле. Таким образом, контроль технического состояния ЦПГ имеет практическую и научную значимость. Объект исследования. Процесс поцилиндрового изменения неплотностей цилиндропоршневой группы двигателя внутреннего сгорания в пусковых режимах. Предмет исследования. Закономерности изменения неплотностей цилиндропоршневой группы в зависимости от технического состояния и режима работы двигателя. Научная гипотеза. В качестве параметра оценки технического состояния цилиндропоршневой группы может быть использовано поцилиндровое значение разности расходов воздуха на впуске и выпуске двигателя в пусковом режиме без подачи топлива. Научная новизна. Разработана математическая модель, характеризующая зависимость разности расходов воздуха от неплотности цилиндропоршневой группы. Новизна предложенного способа подтверждена патентом РФ (Пат. 2010120139/06(028625). Разработана схема технологического процесса диагностирования технического состояния ЦПГ дизельных двигателей. Практическая значимость. Разработана технологическая схема диагностирования цилиндропоршневой группы позволяющая упростить процесс оценки технического состояния ЦПГ двигателя, сократить его продолжительность и трудоемкость, повысить достоверность и точность диагноза и снизить общие затраты при эксплуатации машинно-тракторного агрегата на техническое обслуживание и ремонт. Цель исследования - рассмотреть чувствительность способа оценки неплотности цилиндропоршневой ДВС по разности расходов воздуха на впуске и выпуске и способа диагностирования по давлению конца сжатия и выявить оптимальный способ контроля технического состояния ЦПГ.

Схема 1 – Схема диагностирования ЦПГ по разности расхода воздуха на впуске и выпуске Техническая задача – оценка состояния каждого из цилиндров двигателя в отдельности. Это достигается тем, что определяют разность расхода воздуха при пусковом режиме на впуске и на выпуске. Полученное значение разности расхода воздуха сравнивают с нормативными значениями расхода воздуха, на основании чего судят о техническом состоянии каждого из цилиндров двигателя.

Подготовка к проведению экспериментальных исследований

Работа дизельного двигателя оценивается в основном по его мощностным и экономическим (удельный расход топлива) показателям. Существенны также оценки по пусковым качествам, уровню шума и расходу масла, запасу крутящего момента. В качестве основного показателя, характеризующего износное состояние деталей ЦПГ, в работе [11] приняты относительные неплотности цилиндров, измеряемые с помощью пневматического калибратора. Для выполнения поставленных задач был разработан специальный измерительный комплекс для приема сигналов и регистрации на ленте осциллографа следующих параметров: крутящего момента на валу двигателя, индикаторной диаграммы, расхода воздуха двигателем, числа оборотов коленчатого вала, в.м.т. поршня, ударов поршня о стенку цилиндра, давления конца сжатия в цилиндре (с выключенной подачей топлива) на различных скоростных режимах работы двигателя и на пусковыхоборотах. Также проводилась диагностика ЦПГ двигателя по давлению конца такта сжатия, которое определялось по диаграммам сжатие-расширение без сгорания топлива, измерялась утечка газов прорывающихся в картер двигателя через сопряжения гильза – кольца – поршень. Для этой цели использовался газосчетчик типа ГФК – 6. Результаты исследования показывают, что с увеличением неплотностей цилиндров Д-50 примерно от 2-11 мм2, угар масла возрастает в 5-6 раз, достигая 0,38-0,45 кг/час. Эффективная мощность двигателя Д-50 с увеличением неплотностей цилиндров уменьшается незначительно (на 7-8%). Такая закономерность объясняется тем, что с увеличением неплотностей цилиндров возрастает интенсивность поступления картерной смазки. Сгорая, масло служит дополнительным топливом и несколько компенсирует падение мощности вследствие износа деталей цилиндропоршневой группы, кроме того, прорыв газов в картер двигателя за малый промежуток времени, на номинальном скоростном режиме, не превышает 2,0-2,5% от поступающего в цилиндры воздуха. Также необходимо учитывать и мощность механических потерь, которая уменьшается с износом деталей двигателя. Износ деталей ЦПГ приводит к увеличению утечек газов из камеры сгорания в картер двигателя. При величине неплотностей цилиндров 10-11 мм2, расход газов достигает 95-105 л/мин, в то время как у обкатанного двигателя – 16-18 л/мин. Химический анализ картерных газов показал, что они содержат большое количество не участвующего в горении количества воздуха (около 70%). Это говорит о том, что утечка газов в картер двигателя происходит в основном на такте сжатия. Расход топлива и угар масла определялись весовым методом. Мощность двигателя изменяется с увеличением износа цилиндропоршневой группы.

Рисунок 1.1 Изменение относительных неплотностей цилиндров двигателя Д-50:

Рисунок 1.2 Изменение амплитуды (А) колебания гильзы и параметров, характеризующих механические потери в двигателе Д-50:

Эффективная мощность двигателя в зависимости от неплотностей цилиндров изменяется по закону, близкому к прямой линии,

а в зависимости от выработки в моточасах – по параболе Nе = -0,00329* 10-4*Т2+0,01879*10-2*T + 51,1717 Механический кпд двигателя С увеличением неплотности цилиндров от 2,5 до 11,0 мм2 среднее эффективное давление уменьшается с 6,0 до 5,2 кг/см2, а эффективный кпд двигателя уменьшается с 0,315 до 0,267, т.е. степень использования тепла на полезную работу с ростом неплотностей уменьшается. При этом экономичность работы двигателя ухудшается, о чем свидетельствует увеличение удельного расхода топлива с 197,3 до 227,1 г/элсч. Увеличение прорыва газов в картер не только ухудшает условия пуска двигателя, но и сопровождается некоторым увеличением давления газов в картере при работе двигателя. Рост неплотностей цилиндров приводит к значительному ухудшению индикаторных показателей двигателя Д-50. Так с увеличением неплотностей цилиндров с 2,5 до 11,0 мм2 среднее индикаторное давление уменьшается на 8,2-8,7 кг/см2; индикаторная мощность падает с 68 до 57 л.с.; индикаторный кпд уменьшается – с 0,44 до 0,28. Жесткость работы двигателя с износом цилиндропоршневой группы уменьшается.

Проведение поисковых экспериментов

1. Диагностика цилиндропоршневой группы по давлению конца сжатия (компрессия). Компрессия - один из обобщающих показателей состояния поршней, гильз, колец, клапанов и их гнезд, прокладок головок блока и форсунок в гнезде. В результате износа указанных деталей и нарушения прокладок увеличиваются неплотность и утечка газов из цилиндра двигателя. Компрессия снижается, утечка газов возможна через прокладку головки блока, если она неплотно прижата, или порвана, неплотности прилегания всасывающего или выпускного клапанов, через зазор между поршнем и цилиндром при износе колец поршней, гильз, трещины в гильзе цилиндра, форсуночное отверстие при неплотной посадке форсунки в гнезде или неисправной прокладке. В результате таких утечек компрессия в цилиндрах двигателя уменьшается, мощностные и топливные показатели ухудшаются, падение компрессии особенно затрудняет пуск дизельных двигателей и особенно в холодное время. В таких случаях температура воздуха в конце такта сжатия получается недостаточной для самовоспламенения топлива. Минимальное значение компрессии Рс при прокрутке двигателя на пусковых оборотах (n = 180-200 об/мин) можно подсчитать по формуле:

где Ра - давление конца впуска, Для определения компрессии в цилиндре наконечник прибора устанавливают на место форсунки и прижимают к гнезду так, чтобы не было пропуска сжимаемого воздуха в атмосферу. Перед проверкой воздухоочиститель промывают, а двигатель прогревают до рабочей температуры. Компрессию замеряют при включенном механизме декомпрессора на пусковых оборотах двигателя. При этом включена повышенная передача редуктора пускового двигателя, число оборотов которого замеряют тахометром. Спускной вентиль компрессометра завернут, как только стрелка прибора достигнет максимума и остановится, прокручивание вала двигателя прекращают, записывают показания, и так повторяют для каждого цилиндра. Разница величин давления сжатия между цилиндрами одного и того же двигателя не должна превышать 1,7-2 Недостатками этого способа определения состояния цилиндропоршневой группы являются: повышенная трудоемкость, так как необходимо выполнить операцию по снятию форсунок двигателя, а иногда это вообще невозможно, без предварительной разборки некоторых конструкций двигателей; недостоверность показаний, в силу выше всех перечисленных факторов, которые главным образом влияют на показания прибора. 2. Диагностика цилиндропоршневой группы по относительной величине неплотности. Под неплотностью понимают суммарную площадь сечений, через которую проходят сжатый воздух и газы из надпоршневого пространства цилиндра. Непосредственно измерить абсолютную величину неплотности в различных сопряжениях очень трудно или совсем невозможно. Поэтому обычно замеряют не конкретные неплотности, а суммарные (относительные), характеризующиеся пропускной способностью газов, относительную неплотность измеряют пневматическим калибратором (прибор разработан в Волгоградском СХИ).

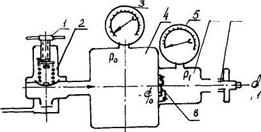

Прибор (рис.1.3) состоит из двух камер 4 и 6, сообщающихся между собой через калиброванное отверстие 8.

Рисунок 1.3 Схема прибора для замера неплотностейв ЦПГ Камера 4 - постоянного давления, камера 6 /измерительная/ - переменного. Постоянство давления в камере 4 поддерживается с помощью редуктора 2 с вентилем 1. К каждой из камер подсоединены манометры 3 и 6. Измерительная камера гибким шлангом соединяется с наконечником 7. Наконечник во время измерений устанавливается вместо форсунки проверяемого цилиндра, для измерения относительной неплотности цилиндра с помощью пневматического калибратора необходим сжатый воздух, который подается в рабочую камеру 4 с манометром 3 через редуктор 2. Перед началом измерений двигатель прогревают. Поршень в измеряемом цилиндре устанавливают неподвижно в ВМТ, коленчатый вал затормаживают. Сжатый воздух, пройдя из камеры 4 через калибровочное отверстие 8 в камеру 6, поступает через гибкий шланг и наконечник 7 в камеру сгорания проверяемого цилиндра. Чем больше суммарная неплотность цилиндра, тем меньше давление в камере 6 а разность давлений (перепад) в рабочей и измерительной камерах больше. Калиброванные отверстия 8 просверлены в шайбах толщиной 3 мм, поверхности и края которых, а также сами отверстия, тщательно отполированы, набора шайб с калиброванными отверстиями 1,0-1,5; 2,0-3,0; 6,0-7,0 мм2 вполне достаточно для измерения неплотностей у цилиндров разных двигателей. Гибкий шланг подбирают так, чтобы сечение его внутреннего диаметра было в 5-10 раз больше площади измеряемого отверстия. Длина шланга принимается не более 7-10 м.

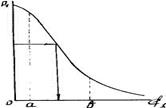

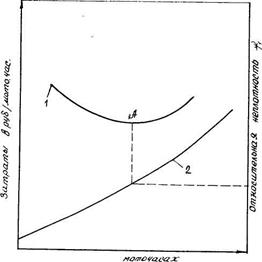

Чаще всего его устанавливают регулировкой 5 атм. Из графика видно, что наилучший диапазон измерения неплотностей в зависимости от давления соответствует участку кривой а-в. В этом диапазоне измерений прибор более чувствителен и точен. Для разных марок двигателей величина измеряемой неплотности различная. Поэтому, чтобы пользоваться прибором для проверок цилиндропоршневой группы разных двигателей, нужно иметь соответствующие тарировочные кривые, как на рис.1.4. Величину измеренного давления По величине относительной неплотности можно определить экономическую целесообразность дальнейшей эксплуатации двигателя (рис.1.5).

Рисунок 1.5 График для определения моторесурса двигателя

Точка А на кривой 1 соответствует минимуму затрат. Он будет соответствовать определенной выработке двигателя в моточасах. Спроектировав точку А на кривую 2, нетрудно установить предельную величину относительной неплотности. Вполне очевидно, что дальнейшая эксплуатация двигателя (вправо от точки А) экономически нецелесообразна. Таким образом, имея эти зависимости и замерив калибратором величину относительной неплотности, можно решить вопрос о постановке двигателя в ремонт. Для оценки технического состояния цилиндропоршневой группы по результатам замера пневматическим калибратором удобно пользоваться удельной неплотностью. Она вычисляется как отношение общей неплотности к полному объему цилиндра. Так, удельнаянеплотность более 0,02 3. Диагностика цилиндропоршневой группы по расходу воздуха.

|

|||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 51; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.217.109.151 (0.083 с.) |

- неплотность камеры сгорания;

- неплотность камеры сгорания;  - неплотность цилиндров;

- неплотность цилиндров;  - неплотность клапанов головки

- неплотность клапанов головки

- мощность потерь на трение в двигателе;

- мощность потерь на трение в двигателе;  - условное давление трения;

- условное давление трения;  - механический кпд двигателя

- механический кпд двигателя ,

, до неплотностей цилиндров 6-7 мм2 увеличивается, а затем уменьшается. Максимальное значение, равное 0,788 соответствует 3100 моточасов работы двигателя. Из графиков рис 1.1-1.2 видно, что коэффициент механических потерь снижается в момент заметного увеличению ударов о стенку цилиндра, характеризуемых амплитудой колебания гильзы.

до неплотностей цилиндров 6-7 мм2 увеличивается, а затем уменьшается. Максимальное значение, равное 0,788 соответствует 3100 моточасов работы двигателя. Из графиков рис 1.1-1.2 видно, что коэффициент механических потерь снижается в момент заметного увеличению ударов о стенку цилиндра, характеризуемых амплитудой колебания гильзы. ,

,  ; Ра= 0,85-0,96; n1-показатель политропы сжатия на пусковых оборотах n1= 1,32;

; Ра= 0,85-0,96; n1-показатель политропы сжатия на пусковых оборотах n1= 1,32;  - доля утечки воздуха в картер двигателя, % от количества воздуха, всасываемого в цилиндр. По данным НАТИ, при предельно изношенной цилиндропоршневой группе

- доля утечки воздуха в картер двигателя, % от количества воздуха, всасываемого в цилиндр. По данным НАТИ, при предельно изношенной цилиндропоршневой группе

Характер изменения давления в измерительной камере в зависимости от величины измеряемой неплотности показан на рис. 1.4. При этом давление в рабочей камере постоянное и вполне определенное.

Характер изменения давления в измерительной камере в зависимости от величины измеряемой неплотности показан на рис. 1.4. При этом давление в рабочей камере постоянное и вполне определенное. в измерительной камере 6 (рис.1.3) сносят на тарировочную кривую (рис.1.4), а затем - на ось абсцисс и находят искомую неплотность

в измерительной камере 6 (рис.1.3) сносят на тарировочную кривую (рис.1.4), а затем - на ось абсцисс и находят искомую неплотность  , по которой оценивают состояние цилиндропоршневой группы. Для быстрой и удобной замены калиброванных шайб в конструкции калибратора предусмотрено переходное устройство, соединяющее рабочую и измерительную камеры.

, по которой оценивают состояние цилиндропоршневой группы. Для быстрой и удобной замены калиброванных шайб в конструкции калибратора предусмотрено переходное устройство, соединяющее рабочую и измерительную камеры.

считается недопустимой. Требуются разборка двигателя и замена износившихся деталей цилиндропоршневой группы. Этот способ обладает большой трудоемкостью.

считается недопустимой. Требуются разборка двигателя и замена износившихся деталей цилиндропоршневой группы. Этот способ обладает большой трудоемкостью.