Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Полимерные и пластические материалы -120⇐ ПредыдущаяСтр 38 из 38

7.1. Общие свойства -120 7.2. Термопластичные полимеры -123 7.3. Изготовление и ремонт деталей -126 7.4.Сварка полимерных материалов -129 7.5. Резиновые материалы -135 8. ОСНОВЫ ПОЛУЧЕНИЯ СЫРЬЯ, ОБРАБОТКИ МАТЕРИАЛОВ, ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ И СБОРКИ КОНСТРУКЦИЙ -137 8.1. Добыча сырья -138 8.2. Изготовление материалов -139 8.3. Обработка камня -141 8.4. Обработка древесины -141 8.5. Литье и прокатка металлов -143 8.6. Резка металлов -148 8.7. Антикоррозийная защита металлов и сплавов -150 8.8. Механическая обработка металлов -156 8.9. Сборка деталей -159 9. СВАРКА МЕТАЛЛОВ - 163 9.1. Классификация способов сварки -163 9.2. Тепловые процессы при сварке -165 9.3. Основы электродуговой сварки и наплавки -169

9.4. Ручная электродуговая сварка и наплавка -170 9.5. Особенности сварки чугуна и алюминия -175 9.6. Механизированная наплавка и сварка -179 9.7. Газовая сварка и наплавка -187 9.8. Оценка качества сварки -190 10. ПЕРСПЕКТИВНЫЕ ТЕХНОЛОГИИ - 196 10.1.Нанотехнологии -196 10.2. Фаббер - технологии в производстве деталей и строительных конструкций -205 10.3. Лазерные технологии -209 Литература -211 Содержание - 212

Приложение 1 Механические свойства сталей группы А

a — толщина образца, мм; d — диаметр оправки

Приложение 2 Химический состав сталей группы Б, % (ГОСТ 380 – 71*)

Примечание: 1. В стали марки БСт0 — фосфора не более 0,07, серы — 0,06%. 2. Во всех марках стали, указанных в таблице, кроме БСт0, фосфора не должно быть больше 0,04%; серы — 0,05; хрома, никеля, меди — 0,3 каждого элемента; мышьяка — 0,08%.

Приложение 3 Классы * строительных сталей

* - буквенные обозначения в классах: С - сталь строительная; К и Д – варианты химического состава.

Приложение 4 Механические свойства арматурной стали по классам

Примечания: * - в скобках новая редакция класса стали; ** - диаметр стержня, указанный в скобках, применяют по согласованию потребителя с изготовителем; *** - буквой «с» обозначена толщина оправки, а буквой d — диаметр стержня.

Приложение 5. Относительная опасность различных видов человеческой деятельности

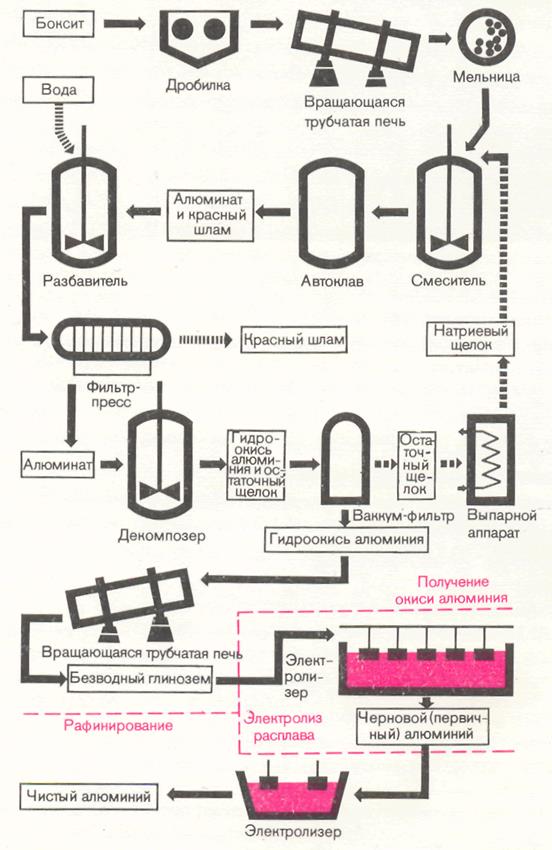

Приложение 6 Общая схема получения алюминия Исходным сырьем для получения алюминия служит боксит. Это похожая на глину порода получила свое название от местности Ле - Бо на юге Франции, где и было обнаружено первое ее месторождение. Боксит наполовину или больше состоит из окиси алюминия (глинозема), связанной с водой. Кроме того, он содержит примеси, главным образом кремнезем, а также окислы железа и титана. На глиноземном заводе из боксита сначала химическим путем выделяют примеси, а в больших печах для обжига удаляют воду. Обожженный (кальцинированный) глинозем в виде сухого белого порошка (почти чистой окиси алюминия Al2O3) поступает на дальнейшую переработку на алюминиевый завод. Здесь его вместе с криолитом (Na3AlF6) нагревают до 900…1000 ºС. Расплавленную смесь подвергают электролизу, в результате которого выделяется металлический алюминий. Для получения одной тонны алюминия надо затратить 13…14 тыс. кВт·час электроэнергии, стоимость которой составляет большую долю себестоимости алюминия. Из-за сложности процесса и больших затрат электроэнергии стоимость алюминия очень высокая. Приложение 7 Химический состав портландцемента (ПЦ-400) Сухоложского цементного завода: - оксид кальция CaO – 57…59 %; - оксид кремния Si O2 - 22…24 %; - оксид алюминия Al2O3 - 5,0…6,5 %; - оксид железа Fe2O3 – 3,5…4,0 %; - оксид магния MgO – 3,3…4,0 %; - оксид серы SO3 – 2,4…3,0 %. Начало срока схватывания этого цемента - 2,3…3,3 часа, а конец – 3,3… 5,0 часов. Номинальной густотой является 25,5…26,5 %. Предел прочности при сжатии при «возрасте»: 3 суток- 22 … 27 МПа; 28 суток- 45… 48 МПа.

Приложение 8 Свойства шунгита

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 107; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.143.181 (0.035 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||