Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Источники загрязнений атмосферы и основные методы очистки

Атмосферный воздух является самой важной жизнеобеспечивающей природной средой и представляет собой смесь газов и аэрозолей приземного слоя атмосферы. Основными загрязнителями атмосферы являются оксид углерода, диоксид серы, оксиды азота, углеводороды, твердые частицы. Оксид углерода (СО) — это наиболее опасный и распространенный загрязнитель воздуха. Образуется в результате неполного сгорания углерода (сгорание углерода в условиях недостатка кислорода). Выделения СО происходят в литейных, термических, кузнечных цехах, в котельных, особенно работающих на угольном топливе, СО содержится в выхлопных газах автомобилей, тракторов и т. д. Диоксид серы (сернистый газ SO2) — образуется в процессе сгорания серосодержащих ископаемых видов топлива, в основном угля, а также при переработке сернистых руд. Оксиды азота (N2O, NO, N2O3, NO2, N2O5) образуются при высокотемпературной фиксации азота и кислорода в силовых установках и двигателях внутреннего сгорания, при электрических разрядах в атмосфере и присутствуют в отработанных газах автомобилей. Углеводороды — химические соединения углерода и водорода. К ним относят тысячи различных загрязняющих атмосферу веществ, содержащихся в несгоревшем бензине, жидкостях, применяемых в химчистке, промышленных растворителях и т. д. К природным источникам загрязнения относятся: извержения вулканов, пыльные бури, лесные пожары, пыль космического происхождения, частицы морской соли, продукты растительного, животного и микробиологического происхождения.

Скапливаясь в атмосфере, загрязняющие вещества взаимодействуют друг с другом, гидролизуются и окисляются под действием влаги и кислорода воздуха, а также изменяют свой состав под действием радиации. Вследствие этого продолжительность пребывания токсичных примесей в атмосфере связана с их химическими свойствами.

Первое направление более рационально, так как, во-первых, значительно легче не допустить образование пыли, чем ее устранять, а во-вторых, при этом сокращаются потери сырья. Однако все это требует больших затрат и времени. Поэтому в настоящее время проблему борьбы с пылью на промышленных предприятиях решают по второму направлению. Процесс обеспыливания воздуха в общем виде включает три этапа. Первый этап – это процесс пылеулавливания, т.е. предотвращение распространения «исходного» пылевого аэрозоля в воздухе рабочей зоны. Второй этап – это процесс пылеочистки, т.е. разрушение пылевого аэрозоля, заключающееся в выделении пыли из воздуха. Завершающий этап – это процесс рассеивания пыли, т.е.дальнейшее снижение устойчивости пылевого аэрозоля за счет рассеивания в атмосфере оставшейся в воздухе пыли Для улавливания пыли используют различное пылеулавливающее оборудование – аппараты сухой, мокрой, фильтрационной и электрофильтрационной очистки. Для очистки выбросов от газообразных примесей применяют методы абсорбции, хемосорбции, адсорбции, каталитического окисления и термический. Метод абсорбции заключается в поглощении отдельных компонентов газовой смеси абсорбентом, в качестве которого выступает жидкость. Абсорбент выбирают из условия растворимости в нем газа. Например, для очистки от аммиака и хлористого водорода применяют воду, для улавливания паров воды – серную кислоту, для улавливания ароматических углаводородов – масла. Метод хемосорбции основан на поглощении паров и газов твердыми или жидкими поглотителями, в результате чего образуются мало летучие и малорастворимые соединения.

Метод адсорбции основан на улавливании вредных газов-примесей поверхностью твердых тел. Например, активированный уголь используют для очистки от органических паров, силикагель – для очистки от паров воды. Метод каталитического окисления основан на удалении примесей в присутствии катализаторов. Действие катализатора проявляется в промежуточном химическом взаимодействии катализатора с реагирующими веществами, в результате чего образуются промежуточные соединения. В качестве катализаторов применяют металлы и их оксиды, которые, например, применяются для очистки выхлопных газов двигателей внутреннего сгорания. Термический метод основан на очистке газов перед выбросом путем высокотемпературного дожигания.

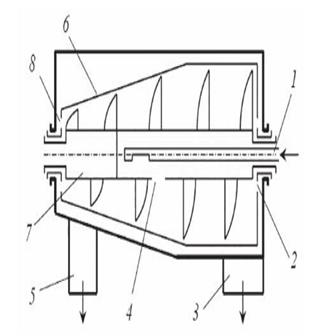

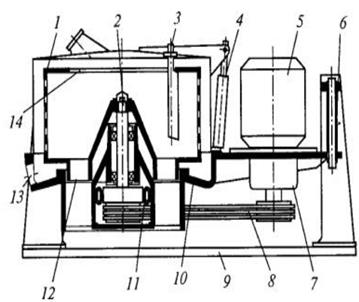

Типа КЦМП-4.0 Пылеуловитель КЦМП коагуляционный центробежный мокрый предназначен для очистки воздуха, удаляемого вытяжными вентиляционными системами от пыли средней и мелкой дисперсности. Так же применяется для улавливания пыли всех видов, за исключением, когда улавливаемая пыль способна цементироваться и кристаллизироваться в воде, образуя прочные отложения больше 15% по весу, а также взрывоопасной пыли. Пылеуловитель состоит из трех основных элементов: каплеуловителя, трубы-коагулятора и закручивающего устройства. В нижней части корпуса устанавливается закручивающее устройство. К шламоотводящему конусу каплеотделителя приварен фланец, к которому крепится гидрозатвор для от вода шлама. Труба-коагулятор состоит из корпуса, сопел с водоподводящей трубой и водяной камеры для пленочного орошения внутренней поверхности конфузора. Корпус трубы образуется воздухоподводящим патрубком, конфузором, горловиной и диффузором. Вода к камере подводится через полукольцевой коллектор и два штуцера, приваренных к обечайке камеры. Закручивающее устройство выполнено в виде цилиндрического патрубка, на наружной и внутренней поверхности которого укреплены касательно-спиральные лопасти. По оси патрубка размещен рассекатель, а в нижней части конус части конус которые образуют вместе с лопастями спиральные каналы. Спиральные каналы примыкают по касательной к внутренней поверхности корпуса каплеотделителя.

Пылеуловитель КЦМП устанавливается на основании (кронштейнах), к которому крепится с помощью лап. Тип и конструкция основания определяются в проекте заказчиком. Установка трубы-коагулятора считается нормальной, если обеспечивается равномерный перелив воды по всему периметру сливного порога конфузора, что достигается установкой подкладок под лапы. Для предохранения форсунок и сопел от загрязнения крупными частицами следует на трубопроводах подвода воды установить фильтры грубой очистки. Длину патрубка для слива шлама из КЦМП перед гидрозатвором принимать численно равной величине напора в

Рисунок 1.3.1.1 — Пылеуловитель коагуляционный мокрый КЦМП -4.0: 1 — сопло центральное; 2 — патрубок входной; 3 — люк; 4 — водяная камера; 5 — отводящий патрубок; 6 — коллектор; 7 — лапа опорная; 8 — сливной патрубок; 9 — труба-коагулятор; 10 — каплеуловитель; 11 — закручиватель; 12 — гидрозатвор.

Очистки Гидросфера - водная среда, которая включает поверхностные и подземные воды. Источниками загрязнения признаются объекты, с которых осуществляется сброс или иное поступление в водные объекты вредных веществ, ухудшающее качество поверхностных вод, ограничивающих их использование, а также негативно влияющих на состояние дна и береговых водных объектов. Стекающая с полей вода насыщена растворами солей и почвенными частицами, а также остатками химических веществ, способствующих повышению урожайности. К ним относятся органические и неорганические удобрения, содержащие азот, фосфор, калий и иные химические элементы. Бытовые сточные воды наиболее известным источником загрязнения воды, которому традиционно уделяется главное внимание, являются бытовые сточные воды. В растворенном виде в сточных водах присутствуют мыло, синтетические стиральные порошки, дезинфицирующие средства, отбеливатели и другие вещества бытовой химии. Нефть и нефтепродукты являются наиболее распространенными загрязняющими веществами в Мировом океане. Наибольшие потери нефти связаны с ее транспортировкой из районов добычи. Слив за борт танкерами промывочных и балластных вод, при авариях танкеров и разрывов на трубопроводах - все это обуславливает присутствие постоянных полей загрязнения на трассах морских путей. Загрязнение тяжелыми металлами нарушает жизнедеятельность водных организмов и человека. Тяжелые металлы (ртуть, свинец, кадмий, цинк, медь, мышьяк) относятся к числу распространенных и весьма токсичных загрязняющих веществ. Большие массы этих соединений поступают в океан через атмосферу. Тепловое загрязнение вызывает сброс в водоемы подогретых вод ТЭС и АЭС, что приводит к массовому развитию, так называемому цветению воды, уменьшению количества кислорода и отрицательно влияет на флору и фауну водоемов. Очисткой сточных вод называется их обработка с целью разрушения или удаления из них вредных веществ. Методы очистки можно разделить на механические, химические, физико-химические и биологические. Когда же они применяются вместе, то метод очистки и обезвреживания сточных вод называется комбинированным. Применение того или иного метода, в каждом конкретном случае, определяется характером загрязнения и степенью вредности примесей. Механическая очистка применяется для выделения из сточных вод нерастворенных минеральных и органических примесей. Как правило, она является методом предварительной очистки и предназначена для подготовки сточных вод к биологическим или физико-химическим методам очистки. В состав сооружений механической очистки входят решетки, различного вида уловители, отстойники, фильтры. Механическая очистка позволяет выделять из бытовых сточных вод до 60-75 % нерастворимых примесей, а из промышленных - до 95 %, многие из которых, как ценные примеси, используются в производстве.

Химический метод заключается в том, что в сточные воды добавляют различные химические реагенты, которые вступают в реакцию с загрязнителями и осаждают их в виде нерастворимых осадков. Химической очисткой достигается уменьшение нерастворимых примесей до 95 % и растворимых до 25 % При физико-химическом методе обработки из сточных вод удаляются тонко дисперсные и растворенные неорганические примеси и разрушаются органические и плохо окисляемые вещества, чаще всего из физико-химических методов применяется коагуляция, окисление, сорбция, экстракция. Широкое применение находит также электролиз. Он заключается в разрушении органических веществ в сточных водах и извлечении металлов, кислот и других неорганических веществ. Очистка сточных вод с помощью электролиза эффективна на свинцовых и медных предприятиях, в лакокрасочной и некоторых других областях промышленности. Среди методов очистки сточных вод большую роль должен сыграть биологический метод, основанный на использовании закономерностей биохимического и физиологического самоочищения рек и других водоемов. В его основе лежит процесс биологического окисления органических соединений, содержащихся в сточных водах. Биологическое окисление осуществляется сообществом микроорганизмов, включающим множество различных бактерий, простейших и ряд более высокоорганизованных организмов-водорослей, грибов и т.д., связанных между собой в единый комплекс сложными взаимоотношениями (метабиоза, симбиоза и антагонизма). Есть несколько типов биологических устройств по очистке сточных вод: биофильтры, биологические пруды и аэротенки.

Центрифугирование используется для очистки сточных вод реже, чем для осаждения и фильтрования. Промышленные центрифуги классифицируют: - по характеру протекания процесса: непрерывного и периодического действия; - по способу выгрузки осадка из ротора: с ручной выгрузкой, вибрационной, гравитационной (самовыгружающаяся), инерционной, пульсирующим поршнем и шнеком и другие; - по расположению оси вращения ротора: вертикальные, горизонтальные и наклонные. К достоинствам центрифуг относятся простота конструкции, широкий диапазон габаритных размеров, автоматическое управление, возможность обработки суспензий в широком диапазоне концентраций твердой фазы и размеров частиц, высокое качество промывки твердой фазы, получение осветленной жидкой фазы.

Осадительные центрифуги непрерывного или периодического действия следует применять для выделения из сточных вод мелкодисперсных взвешенных веществ, когда для их выделения не могут быть применены реагенты, а также при необходимости извлечения из осадка ценных продуктов и их утилизации. Центрифуги непрерывного действия применяют для очистки сточных вод с расходом до 100 м/ч, когда требуется выделить частицы гидравлической крупностью 0,2 мм/с (противоточные) и 0,05 мм/с (прямоточные). Второй тип центрифуг применяют для очистки сточных вод, расход которых не превышает 20 Принцип работы непрерывно действующей осадительной горизонтальной центрифуги со шнековой выгрузкой осадка марки ОГШ заключается в следующем: сточная жидкость через трубу подается внутрь вращающегося ротора, при этом наиболее тяжелые частицы осадка отжимаются к внутренней поверхности ротора. Шнек и ротор вращаются с различной частотой, вследствие чего осажденная твердая фаза выгружается из ротора. Фугат (осветленная вода) вытекает через сливную трубу. Если твердая фаза сточных вод обладает абразивными свойствами, рабочая часть шнека защищается от истирания специальным покрытием, например, металлокерамикой. Схема установки приведена на рисунке 1.4.1.1

Общим конструктивным признаком маятниковых центрифуг является вертикальное расположение оси ротора (1), вал (2), которого вращается в подшипниках. Станина (10) подвешена на трех тягах с шарнирами и пружинами в колонках (6), установленных на фундаментальной плите (9) для смягчения вибраций. Крышка кожуха центрифуги открывается механизмом подъема (4). Вращение ротора передается от электродвигателя (5) с помощью клиноременной передачи (8) и гидромуфты (7). Вал снабжен тормозом (11). Суспензия подается в ротор через патрубок (3), а фильтрат и жидкость для промывки выводятся из кожуха через сливной штуцер (13). Осадок выгружается при полной остановке ротора через отверстие в днище (12) или через верхнее отверстие (14) ротора, что требует использования ручного труда. Схема установки приведена на рисунке 1.4.1.2

1 — труба подачи; 2 — сливные отверстия; 3 — сливная труба; 4 — отверстие для осадка; 5 — труба осадка; 6 —ротор; 7 — полный шнек; 8 — окна для слива.

Рисунок 1.4.1.2 — Схема маятниковой фильтрующей центрифуги: 1 — ротор; 2 — вал; 3 — патрубок; 4 — механизм подъема; 5 — электродвигатель; 6 — колонка; 7 — гидромуфта; 8 — клиномеренная передача; 9 — фундаментная плита; 10 — станина; 11 — тормоз; 12 — отверстие; 13 — сливной штуцер; 14 — отверстие в роторе.

ГМК «Норильский никель» Объектом курсовой работы является публичное акционерное общество «Горно-металлургическая компания «Норильский никель». Общество создано в результате реорганизации в форме выделения из Открытого акционерного Общества «Норильский горно-мателлургический комбинат имени А.П. Завенягина». Предприятие основано в 1989 году путем объединения шести добывающих металл предприятий в один концерн. Заполярный филиал находится на Таймырском полуострове (Красноярский край), за Полярным кругом. Медно-никелевые месторождения на полуострове Таймыр известны еще с XVII века, но активное исследование этих месторождений началось лишь в 20-х годах прошлого века. 23 июня 1935 года Совет Народных Комиссаров СССР принял Постановление «О строительстве Норильского комбината» и о передаче «Норильскстроя» в состав НКВД СССР, что положило начало строительству на Таймыре, почти в двух тысячах километров к северу от Красноярска, крупнейшего в стране горно-металлургического комплекса. 10 марта 1939 г. на Малом металлургическом заводе был получен первый медно-никелевый штейн, а спустя три месяца, 16 июня завод выдал первый файнштейн. Накануне Великой Отечественной войны в состав Норильского комбината входили малый металлургический, кислородный, коксовый и ремонтно-механический заводы, временная электростанция, три угольные и три рудные штольни, карьеры песчаника и известняка, железная дорога, аэропорт, порт в Дудинке.

В 1960 году было открыто крупнейшее в мире месторождение медно-никелевых руд Талнахское, которое дало второе рождение Норильскому комбинату. Началось строительство рудников и города Талнаха на Таймырском полуострове. 1993 г. Указом Президента Российской Федерации "Государственный концерн по производству драгоценных и цветных металлов Норильский никель был преобразован в "Российское акционерное общество по производству драгоценных и цветных металлов (РАО) Норильский никель. В 1994 году было проведено акционирование предприятий РАО Норильский никель. В соответствии с планом приватизации часть акций РАО была передана трудовому коллективу, часть акций была выставлена на реализацию на чековых аукционах. Владельцами акций Норильского никеля стали более 250 тысяч человек. Контрольный пакет акций РАО (38% или 51% голосующих), закрепленный в федеральной собственности, в ноябре 1995 г. был выставлен на залоговый аукцион. В 2001 году была проведена реструктуризация Компании, по итогам которой владельцы 96,9% акций РАО «Норильский никель» обменяли свои акции на акции ГМК «Норильский никель». Акции компании стали торговаться на биржах РТС и ММВБ, а в июне начался выпуск АДР первого уровня на акции ГМК «Норильский никель». В 2006 году «Норникель» получил лицензию на доразведку Масловского месторождения и спустя четыре года поставил на баланс государства его запасы: никеля — 728 тыс. тонн, меди — более 1,1 млн тонн, платины — 12,5 млн унций, золота — 1,3 млн унций. В 2015 году реализован проект по запуску в опытно-промышленную эксплуатацию первого пускового комплекса Талнахской обогатительной фабрики (ТОФ) в Норильске. «Норникелю» исполнилось 80 — это 80 лет работы в Российской Арктике. Президент Российской Федерации Владимир Путин объявил компании благодарность за большой вклад в развитие металлургической промышленности, а коллективу — за высокие показатели в производственной деятельности.

В 2017 году компания вошла в ТОП-10 первого рейтинга экологической ответственности горнодобывающих компаний WWF России. Исследование, проведенное по инициативе Всемирного фонда дикой природы (WWF), впервые позволяет оценить масштаб воздействия предприятий отрасли на окружающую среду и биологическое разнообразие. «Норникель» завершил проект по модернизации Талнахской обогатительной фабрики. В результате этого мощность фабрики выросла на более чем 30%,что позволяет компании полностью реализовывать планы по производству металлов. «Норникель» и компания BASF объявили о подписании Меморандума о взаимопонимании и начале эксклюзивных переговоров о сотрудничестве по вопросу поставок сырья в Европу для последующего производства материалов для литий-ионных аккумуляторов. «Норникель» получил признание экспертного сообщества за открытую политику в области охраны окружающей среды, обеспечение экологической безопасности и высокую эффективность выполненных природоохранных мероприятий в Год экологии в Российской Федерации. На сегодняшний день «ГМК «Норильский никель» — одна из крупнейших в мире компаний по производству цветных и драгоценных металлов. Основными видами деятельности являются: поиск, разведка, добыча, обогащение и переработка полезных ископаемых, маркетинг. Помимо этого Норильский никель производит побочные металлы - кобальт, родий, серебро, золото, иридий, рутений, а также селен, теллур и серу.

ГМК «Норильский никель» – крупнейшая российская горно-металлургическая компания, которая производит четыре основных металла - никель, медь, палладий и платину, а также множество побочных металлов, таких как кобальт, золото, серебро, иридий, селен, палладий, родий, рутений, осмий, серу, теллур. Мощность производства за 2017 год: никеля – 217 112 тонн, меди – 401 083 тонн, палладия – 2,78 миллионов унций, платины – 670 тысяч унций. К 2025 году Заполярный филиал комбината планирует увеличить ежегодную добычу руды почти в два раза – с 16 миллионов тонн до 30 миллионов тонн. Сырьевая база ГМК «Норильский никель» насчитывает семь рудников, которые производят добычу сульфидных медно-никелевых руд. Характерной особенностью норильских месторождений является труднообогатимость руд, так как норильские руды, по сравнению с зарубежными, имеют более тонкую вкрапленность сульфидов. На базе месторождения ведутся работы по разведке и доразведке сульфидных медно-никелевых руд. Запасы руд этого месторождения позволят обеспечить сырьем предприятие в течение двадцати пяти лет. Транспортное общение с другими регионами страны осуществляется по реке Енисей, Северному морскому пути, а также по воздуху.

|

|||||||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 59; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.166.61 (0.061 с.) |

Антропогенные источники загрязнения обусловлены хозяйственной деятельностью человека. К ним следует отнести сжигание горючих ископаемых, работа тепловых электростанций, выхлопы современных турбореактивных самолетов с оксидами азота и газообразными фтор углеводородами из аэрозолей, производственная деятельность, загрязнение взвешенными частицами, выбросы предприятиями различных газов, сжигание топлива в факельных печах, сжигание топлива в котлах и двигателях транспортных средств, вентиляционные выбросы, вентиляционные выбросы с чрезмерной концентрацией озона.

Антропогенные источники загрязнения обусловлены хозяйственной деятельностью человека. К ним следует отнести сжигание горючих ископаемых, работа тепловых электростанций, выхлопы современных турбореактивных самолетов с оксидами азота и газообразными фтор углеводородами из аэрозолей, производственная деятельность, загрязнение взвешенными частицами, выбросы предприятиями различных газов, сжигание топлива в факельных печах, сжигание топлива в котлах и двигателях транспортных средств, вентиляционные выбросы, вентиляционные выбросы с чрезмерной концентрацией озона. Снижение концентрации загрязняющих веществ в воздухе можно осуществлять разработкой технологических процессов, исключающих или снижающих образование и выделение загрязнений, а также снижением загрязнений воздуха путем воздействия на образовавшуюся пыль и газы.

Снижение концентрации загрязняющих веществ в воздухе можно осуществлять разработкой технологических процессов, исключающих или снижающих образование и выделение загрязнений, а также снижением загрязнений воздуха путем воздействия на образовавшуюся пыль и газы. 1.3.1 Пылеуловитель коагуляционный центробежный мокрого

1.3.1 Пылеуловитель коагуляционный центробежный мокрого Очищаемый воздух поступает через входной патрубок в конфузор трубы-коагулятора, куда через центральное сопло с отбойником впрыскивается вода. Под действием большой скорости воздуха (40 - 70 м/с) в горловине трубы-коагулятора осуществляется диспергирование воды в мелкие частицы и, благодаря столкновению пылинок с частицами воды, происходит их захват. Осевой поток воздуха при входе в закручивающее устройство разделяется на два потока посредством рассекателя, после чего оба потока плавно переводятся в горизонтально вращающиеся потоки, которые по спиральным каналам направляются касательно к стенкам корпуса пылеуловителя. Капли воды со взвешенными в них частицами пыли под влиянием центробежной силы отбрасываются к стенкам корпуса и по ним стекают в конусную часть, откуда выводятся через сливной патрубок, снабженный гидрозатвором. Очищенный воздух отсасывается вентилятором через отводной патрубок пылеуловителя.

Очищаемый воздух поступает через входной патрубок в конфузор трубы-коагулятора, куда через центральное сопло с отбойником впрыскивается вода. Под действием большой скорости воздуха (40 - 70 м/с) в горловине трубы-коагулятора осуществляется диспергирование воды в мелкие частицы и, благодаря столкновению пылинок с частицами воды, происходит их захват. Осевой поток воздуха при входе в закручивающее устройство разделяется на два потока посредством рассекателя, после чего оба потока плавно переводятся в горизонтально вращающиеся потоки, которые по спиральным каналам направляются касательно к стенкам корпуса пылеуловителя. Капли воды со взвешенными в них частицами пыли под влиянием центробежной силы отбрасываются к стенкам корпуса и по ним стекают в конусную часть, откуда выводятся через сливной патрубок, снабженный гидрозатвором. Очищенный воздух отсасывается вентилятором через отводной патрубок пылеуловителя. , развиваемого вентилятором в мм в.ст. Основная подача воды осуществляется через центральной сопло с отбойником, установленное по оси трубы - коагулятора. Для предотвращения отложений шлама на границе раздела сухой и мокрой поверхности в КЦМП предусмотрена дополнительная подача воды в виде пленки, равномерно стекающей по всей поверхности конфузора. Вода к камере подводится через коллектор и два штуцера, приваренных к обечайке камеры. В водяной камере предусмотрены штуцеры для опорожнения ее при ремонте и очистке. Для периодического орошения стенок каплеуловителя с целью промывки в верхней части корпуса установлены форсунки. Вода подается через резиновые трубки, присоединенные к кольцевому коллектору.

, развиваемого вентилятором в мм в.ст. Основная подача воды осуществляется через центральной сопло с отбойником, установленное по оси трубы - коагулятора. Для предотвращения отложений шлама на границе раздела сухой и мокрой поверхности в КЦМП предусмотрена дополнительная подача воды в виде пленки, равномерно стекающей по всей поверхности конфузора. Вода к камере подводится через коллектор и два штуцера, приваренных к обечайке камеры. В водяной камере предусмотрены штуцеры для опорожнения ее при ремонте и очистке. Для периодического орошения стенок каплеуловителя с целью промывки в верхней части корпуса установлены форсунки. Вода подается через резиновые трубки, присоединенные к кольцевому коллектору. Для наблюдения за работой сопел и осмотра каплеуловителя на воздухоподводящем патрубке установлен люк. На гидрозатворе имеется штуцер подвода воды для взмучивания осевшего шлама и периодической промывки гидрозатвора. Необходимость постоянного орошения стенок каплеуловителя и других перечисленных промывок во время работы аппарата определяется проектом в зависимости от свойств пыли и принимается при наладке установки. Схема установки приведена на рисунке 1.3.1.1

Для наблюдения за работой сопел и осмотра каплеуловителя на воздухоподводящем патрубке установлен люк. На гидрозатворе имеется штуцер подвода воды для взмучивания осевшего шлама и периодической промывки гидрозатвора. Необходимость постоянного орошения стенок каплеуловителя и других перечисленных промывок во время работы аппарата определяется проектом в зависимости от свойств пыли и принимается при наладке установки. Схема установки приведена на рисунке 1.3.1.1

1.4 Источники загрязнения гидросферы и основные методы

1.4 Источники загрязнения гидросферы и основные методы Сущность механического метода состоит в том, что из сточных вод путем отстаивания и фильтрации удаляются механические примеси.

Сущность механического метода состоит в том, что из сточных вод путем отстаивания и фильтрации удаляются механические примеси. 1.4.1 Классификация центрифуг

1.4.1 Классификация центрифуг Недостатками центрифуг являются невозможность обработки в ряде случаев суспензий с нерастворимой твердой фазой, периодичность процесса, не всегда позволяющая включать машины в автоматические и особенно в непрерывно-действующие технологические линии, неравномерное использование при различных операциях мощности электродвигателя, тяжеловесность машин и связанная с этим необходимость установки их на мощных виброизоляционных постаментах или фундаментах; неспособность к самобалансировке при загрузке, часто приводящая к возникновению сильных вибраций.

Недостатками центрифуг являются невозможность обработки в ряде случаев суспензий с нерастворимой твердой фазой, периодичность процесса, не всегда позволяющая включать машины в автоматические и особенно в непрерывно-действующие технологические линии, неравномерное использование при различных операциях мощности электродвигателя, тяжеловесность машин и связанная с этим необходимость установки их на мощных виброизоляционных постаментах или фундаментах; неспособность к самобалансировке при загрузке, часто приводящая к возникновению сильных вибраций. , а также при необходимости выделения частиц гидравлической крупностью 0,05 — 0,01 мм/с.

, а также при необходимости выделения частиц гидравлической крупностью 0,05 — 0,01 мм/с. Маятниковая фильтрующая центрифуга периодического действия с нижней выгрузкой осадка применяется для получения осадка с низкой влажностью и обеспечения высокой эффективности его промывки, а также при разделении суспензий с абразивной или измельчающейся твердой фазой.

Маятниковая фильтрующая центрифуга периодического действия с нижней выгрузкой осадка применяется для получения осадка с низкой влажностью и обеспечения высокой эффективности его промывки, а также при разделении суспензий с абразивной или измельчающейся твердой фазой.

Рисунок 1.4.1.1 — Схема центрифуги ОГШ:

Рисунок 1.4.1.1 — Схема центрифуги ОГШ:

2 Промышленная и экологическая безопасность

2 Промышленная и экологическая безопасность В 1953 г. комбинат производил 35% никеля, 12% меди, 30% кобальта и 90% платиноидов от общего производства этих металлов в Советском Союзе.

В 1953 г. комбинат производил 35% никеля, 12% меди, 30% кобальта и 90% платиноидов от общего производства этих металлов в Советском Союзе. В 2016 году был осуществлен комплексный проект по закрытию Никелевого завода. Экологический эффект проекта — существенное сокращение выбросов диоксида серы в атмосферу Норильска. Компания провела ребрендинг: олицетворением происходящих в ней изменений стал новый знак «Норникеля» и акцент на ключевых понятиях — Надежность и Надежда.

В 2016 году был осуществлен комплексный проект по закрытию Никелевого завода. Экологический эффект проекта — существенное сокращение выбросов диоксида серы в атмосферу Норильска. Компания провела ребрендинг: олицетворением происходящих в ней изменений стал новый знак «Норникеля» и акцент на ключевых понятиях — Надежность и Надежда. 2.2 Сырье и продукция предприятия

2.2 Сырье и продукция предприятия