Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Предложения по совершенствованию термической обработки отходов

Наиболее распространенным вариантом коммерческого использования шлака, получаемого в результате плазмотермической переработки ТБО, является его гранулирование и применение в качестве добавок к строительным материалам. «Стоимость такого продукта на рынке оценивается как примерно 2 500 руб./т. Вместе с тем его стоимость может быть существенно повышена, если с помощью специальных технологий переработать его в стекловату или теплоизоляционный материал. Последнее основано на том, что по своему химическому составу шлак весьма близок к природному базальту, из которого изготавливается теплоизоляционный материал (маты, полотна)» [21]. Эта технология хорошо отработана (рис. 3.4) и используется на ряде российских предприятий, например, в ООО «Теплотроника» [5].

Рисунок 3.4 - Технологическое оборудование для производства теплоизоляционного материала из шлака

«Эта технология предусматривает плавку базальта, превращение его из жидкой фазы в тонкие нити с последующим формованием из них матов, имеющих пористую структуру, и, следовательно, обладающей высокими теплоизолирующими свойствами наряду с высокой жаростойкостью (пожаробезопасностью). Поскольку жидкий шлак является естественным продуктом термической переработки отходов (в отличие от производства теплоизоляционного материала из базальта), исключается необходимость затрат энергии на плавление исходного сырья. Учитывая, что рыночная стоимость базальтового теплоизоляционного материала составляет в среднем 5 500 руб./м3, использование этой технологии в составе комплексов переработки отходов может заметно повысить их экономическую рентабельность» [21]. «До недавнего времени большим спросом пользовались утеплители из стекловолокна и минерального волокна на основе доменных шлаков. Однако данная продукция имеет ряд недостатков: выделение мельчайшей стеклянной пыли при механическом разрушении теплоизоляции, колючесть волокон, низкая температура применения (до 400 0С), а также наличие связующего, которое постепенно испаряется в виде токсичных газов, таких как фенол, формальдегид, аммиак и др., что, в конечном итоге, приводит к образованию пустот между изолируемой поверхностью и теплоизоляцией. Кроме того, стекловата и минеральная вата на основе доменных шлаков являются вторичным материалом, так как изготавливаются из смеси компонентов, порой включающих отходы различных производств, что, в свою очередь, может способствовать процессам гниения или окисления изолируемых поверхностей. Срок службы перечисленных утеплителей ограничен, поскольку через 10–15 лет происходит их разрушение» [22].

«Практика производства теплоизоляционных материалов в последнее время идет по пути использования базальтовой теплоизоляции. Базальтовая теплоизоляция намного качественнее по свойствам, чем минеральные волокна или волокна с такой же структурой, имеющей в своем составе стекло. Базальтовое волокно (даже при условии длительной эксплуатации) остается прочным, емким и невосприимчивым к агрессивным средам, а сам материал не выделяет токсинов. Теплоизоляция из базальтовых горных пород отличается экологической и радиационной безопасностью, негорючестью, химической стойкостью и огнестойкостью, долговечностью, инертностью к изолированной поверхности, имеет неограниченный срок службы и высокий температурный диапазон применения от 300 до 900 0С. Утеплитель на основе базальтового волокна «дышит», не закупоривает изолируемые поверхности, негигроскопичен, не выделяет вредных веществ во всех средах. Уникальные свойства материалов из базальтового волокна делают их применение универсальным в различных отраслях промышленности. В последние 10 лет изделия из базальтового волокна стали широко применяться в строительстве, энергетике, коммунальном хозяйстве и многих других отраслях промышленности» [23]. «Стоимость базальтовой крошки требуемого фракционного состава (15–25 мм) зависит от удаленности месторождения базальта и доходит до 900 тыс. руб. за одну тонну. Выход волокна из расплава составляет обычно 85 %. Стоимость готовой продукции из базальтовой ваты составляет не менее 1 500 руб. за 1 м3 при плотности теплоизоляционного материала 20–50 кг/м3 (то есть от 30 до 75 тыс. руб./кг)» [23]. «Следует подчеркнуть, что производство теплоизоляционных материалов и изделий из базальтового сырья требует наличия достаточно громоздкого (габариты составляют около 4 × 4 × 20 м, масса – около 35 т) плавильного оборудования, нуждающегося к тому же в использовании природного газа или мазута в качестве топлива» [23].

«В то же время технология плазмотермической переработки ТБО обеспечивает не только экологически безопасную утилизацию отходов, но и получение в качестве вторичного продукта минерализованного шлака, обладающего рядом замечательных свойств, что, в частности, делает его пригодным для производства теплоизоляционных материалов, не уступающих по качествам базальтовому волокну» [24]. «Возможность использования шлакового расплава, образуемого в результате плазмотермической переработки ТБО, базируется на идентичности усредненного состава шлакового расплава (по основным компонентам) с химическим составом горных пород габбро-базальтовой группы» [14]. В таблице 3.1 представлены показатели состава горных пород и шлакового расплава, образующегося в различных производствах

Таблица 3.1 - Показатели состава горных пород и шлакового расплава, образующегося в различных производствах

«Основной показатель, определяющий пригодность сырья для производства минеральной ваты, – это модуль кислотности Мк, который представляет собой отношение суммы процентного содержания в сырье кислых оксидов (кремнезема SiO2 и глинозема Al2O3) к сумме процентного содержания в нем основных оксидов (кальция CaO и магния MgO). Модуль кислотности минеральной ваты типа А – не менее 1,4; типов Б и В – не менее 1,2 (ГОСТ 4640). Для ваты на основе горных пород рекомендуется иметь модуль кислотности на уровне 1,7–2,2; для базальтового волокна – более 2,2» [14]. Учитывая приведенные в табл. 1 данные, нетрудно определить, что модуль кислотности шлака для базальтовой крошки составляет 3,2:

SiO2 + Al2O3 = 45,0 +14,5 = 59,5 %; (1) CaO + MgO = 10,5 +8,0 = 18,5 %; (2)

Мк = 59,5 %: 18,5 % = 3,2. (3) Для шлака, образующегося в результате переработки ТБО на основе сжигательной технологии, применяемой на московском заводе МГУП «Экотехпром», по усредненным данным, представленным в табл. 1, модуль кислотности составляет примерно 4,0:

SiO2 + Al2O3 = 51,2 +7,6 = 58,8 %; (4) CaO + MgO = 12,3 + 2,2 = 14,5 %; (5)

Мк = 58,8 %: 14,5 % = 4,06. (6) Для шлака, образующегося в результате переработки отходов на основе плазмотермической технологии, по усредненным данным для установки «Плутон» МосНПО «Радон», модуль кислотности составляет не менее 9,0:

SiO2 + Al2O3 = 45,5 +23,3 = 68,8 %; (7) CaO + MgO = 5,4 + 2,0 = 7,4 %; (8)

Мк = 68,8 %: 7,4 % = 9,3. (9) Таким образом, по показателю кислотного модуля шлаковый расплав, получаемый в результате переработки ТБО по плазмотермической технологии, не уступает базальтовому сырью и соответствует требованиям ГОСТ 4640 для изготовления теплоизоляционного волокна и изделий из него. Выход шлакового расплава при таком компонентном составе отходов исходя из указанной зольности составит 21 тыс. т в год при производительности перерабатывающего комплекса 100 тыс. т в год.

«В настоящее время оборудование для производства теплоизоляционных материалов из минерального сырья производится как в России, так и за рубежом. Наиболее известным поставщиком комплектного технологического оборудования в России является пермское предприятие ООО «Теплотроника». Ориентировочная стоимость полного комплекта технологического оборудования с его установкой «под ключ» составляет 25 млн руб» [14]. «Одним из ведущих зарубежных поставщиков аналогичного технологического оборудования является научно-производственная компания Basalt Fiber & Composite Materials Technology Development («BF&CM TD»). При поставках этого оборудования к производственным помещениям предъявляются следующие требования: высота в месте установки плавильной печи должна составлять 10 м; ширина – 12 м; длина – 40 м. Необходимые инженерные коммуникации: газ среднего давления (0,03–0,04 МПа, расход 350 м3/ч), электроэнергия (3 ×380 В, 50 Гц), установленная мощность (600 кВА (с учетом двукратного резерва), сжатый воздух (60 м3/мин), давление (0,12 МПа), водоснабжение (до 5 м3/ч (оборотное с градирней), давление воды (0,3 МПа), канализация для обеспечения бытовых нужд» [17]. «Еще одним направлением повышения рентабельности плазмотермической переработки ТБО является производство продукции, содержащей углекислоту, на основе использования вторичных продуктов переработки отходов. Актуальность использования этой технологии в Московском регионе связана с тем, что в настоящее время в Москве имеется единственный производитель продукции, содержащей углекислоту, – хладокомбинат № 7, использующий устаревшую технологию и технологическое оборудование. При этом суммарная потребность в «сухом льде» составляет около 40 т в день (в летнее время), потребность в жидкой двуокиси углерода – около 200 т в день, а спрос на углекислый газ исчисляется тысячами баллонов» [24]. «Диоксид углерода применяется в различных отраслях пищевой и химической промышленности, машиностроении, металлургии, энергетике, в сельском хозяйстве и др. Технология его производства зависит от вида источника сырья (углекислого газа), а энергетические затраты – от совершенства термодинамических циклов, схем и оборудования» [24].

Наиболее часто используемым источником сырья являются дымовые газы, хотя они содержат всего 10–20 % диоксида углерода. Извлечение чистого диоксида углерода из дымовых газов, получаемых при сжигании природного газа, основано на абсорбционно-десорбционном методе, который отличается сложностью и относительно невысокой энергетической эффективностью. Вследствие этого, а также роста цен на природный газ, себестоимость диоксида углерода существенно возрастает. В настоящее время основное внимание разработчиков и производителей углекислотных установок, использующих для получения углекислого газа продукты конверсии природного газа, сконцентрировано на совершенствовании техники сжигания природного газа за счет повышения термических КПД: с ~0,80–0,85 для существующих котлов до 0,95–0,98. Однако вряд ли можно ожидать заметного снижения себестоимости производства углекислого газа при использовании этих технологий. Более эффективным представляется использование дымовых (технологических) газов, образующихся в качестве побочного продукта основного производства, например, плазменной переработки отходов различного происхождения. Еще одним важным резервом снижения себестоимости получения углекислого газа является использование бросовых источников теплоты в виде водяного пара и горячей воды. Смысл такого подхода состоит в том, что водяной пар с температурой выше 130–140 0С, необходимый для извлечения диоксида углерода из дымовых газов абсорбционно-десорбционным методом, в существующих установках получают за счет сжигания природного газа в котлах. Поскольку технологические комплексы плазменной переработки отходов, как правило, предполагают применение принципа когенерации, то есть использования газопаротурбинных энергоустановок для выработки электроэнергии и бросового тепла за счет отработавших газов и пара, напрашивается идея совмещения технологии плазменной переработки отходов с производством продукции, содержащей углекислоту. При этом заслуживает внимания и тот факт, что наличие в составе установки по переработке отходов автономного источника электроэнергии также может рассматриваться как фактор, способствующий повышению общей эффективности работы блока получения продукции (содержащей углекислоту), а с учетом конъюнктуры рынка на такую продукцию (о чем будет сказано ниже) – и как фактор обеспечения повышенной рентабельности переработки отходов. В настоящее время наиболее совершенное технологическое оборудование для производства продукции, содержащей углекислоту, предлагается швейцарской фирмой Asco Kohlensaure AG [6]. На рис. 6 показана типовая установка Asco Kohlensaure AG для производства жидкой углекислоты. Установки такого типа выпускаются с производительностью (по жидкой углекислоте) от 70 до 1 000 кг/ч; соответствующая производительность по «сухому льду» составляет от 30 до 400 кг/ч. В качестве исходного сырья для получения углекислого газа используется природный газ, дизельное топливо или керосин, а также любое их сочетание. Работа установки включает последовательные операции «мокрой очистки» (промывки) используемых в качестве исходного сырья технологических газов, абсорбции СО2, отделение побочных фракций, охлаждение СО2, сжижение СО2.

Среди отечественных производителей оборудования для выпуска продукции, содержащей углекислоту, следует отметить Краснодарский компрессорный завод [7] и Научно-производственное объединение «Автогазтранс» [8]. Краснодарский компрессорный завод предлагает к поставке комплект оборудования для выделения и очистки углекислого газа, отвечающего требованиям ГОСТ 8050-85, а также углекислотные станции УВЖС, предназначенные для получения жидкой углекислоты и «сухого льда» по схеме высокого давления. Состав (и стоимость) оборудования для выделения и очистки углекислого газа и схемы обвязки определяются на стадии проектирования с учетом данных об объеме и составе исходного газа. В зависимости от способа получения исходного сырья в состав оборудования могут входить: скруббер холодный, абсорбер, промывная колонка, десорбер, теплообменник раствора, холодильник раствора, холодильник абсорбера, холодильник газа, регенератор или колонка с содовым раствором, колонка с раствором KMnO4, колонка с активированным углем. Установки УВЖС служат для сжижения очищенного углекислого газа и разливки его в углекислотные баллоны емкостью 40–50 л при давлении 55–75 бар или для получения «сухого льда» в ледоформах в виде блоков размером 200×200×850 мм и массой 42–44 кг. Они выпускаются в трех вариантах: УВЖС-1 для получения «сухого льда» и жидкой углекислоты; УВЖС-2 для получения только «сухого льда»; УВЖС-3 для получения только жидкой углекислоты. В табл. 3.2 представлены основные характеристики установки УВЖС-1:

Таблица 3.2 - Основные технические характеристики установки УВЖС-1

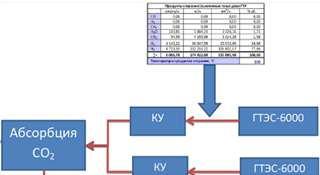

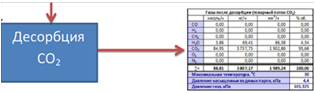

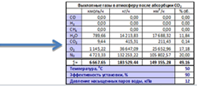

Стоимость углекислотных установок УВЖС, объявленная заводом, на условиях поставки в течение 120–150 дней после получения предоплаты, составляет (без НДС): 4 250 тыс. руб. за УВЖС-1; 4 190 тыс. руб. за УВЖС-2; 3 660 тыс. руб. за УВЖС-3. В соответствии с вышеизложенной концепцией, обеспечение максимальной рентабельности плазмотермической переработки ТБО предполагает максимально возможное и целесообразное использование вторичных продуктов переработки отходов. Применительно к задаче выработки углекислоты к таким продуктам относятся: сбросные газы от газификации и пиролиза органических компонентов отходов в плазмохимических реакторах, выхлопные газы энергогенерирующих установок, работающих на пирогазе с частичной подсветкой природным газом (или только на природном газе, если это предусмотрено регламентом их работы); пар, получаемый за счет утилизации сбросного тепла выхлопных газов установок, а также отработавший пар паротурбинных генераторов; избыточная электроэнергия при ее наличии после покрытия собственных технологических нужд и поставок внешним потребителям или, в случае экономической целесообразности использования вырабатываемой электроэнергии, – для обеспечения производства сопутствующих продуктов вместо строительства линий электропередачи и подключения к региональным электросетям. На рисунке 3.5 представлены результаты расчета газовых потоков и их состава при работе завода по переработке отходов с производительностью 3,5 т отходов в час и наличии в составе энергоблока завода двух газотурбинных установок с электрической мощностью 6 МВт каждая. Как следует из представленных таблиц, после десорбции СО2 из очищенного газа можно получить до 1 900 м3 углекислого газа в час. Опыт эксплуатации углекислотного оборудования на Московском хладокомбинате № 7 свидетельствует, что расход углекислого газа составляет примерно 400 м3 на тонну «сухого льда». Другими словами, по углекислому газу обеспечивается выработка порядка 4,75 т «сухого льда» в час. Если принять, как показано расчетами, что количество сбросного тепла от работы энергоблока равно примерно 22 Гкал/ч, а теплоемкость пара при температуре 150 0С составляет 656 ккал/кг, то этого тепла достаточно для получения примерно 15 т пара в час. По опыту Московского хладокомбината № 7 потребность в паре при температуре 140 0С и давлении 2 атм. составляет примерно 5 т на выработку 1 т «сухого льда». Таким образом, по пару обеспечивается выработка, по крайней мере, 3 т «сухого льда» в час. Заметим также, что на выработку жидкой углекислоты расходуется не более 3 т пара на тонну. Что касается потребности в электроэнергии, то опыт Хладокомбината № 7 свидетельствует о потребных затратах примерно 630 кВт*ч/т «сухого льда» или порядка 300 кВт*ч/т жидкой углекислоты. Таким образом, на выработку трех тонн «сухого льда» (выработка по пару) в час затраты электроэнергии составят порядка 1890 кВт*ч, то есть почти 2 МВт вырабатываемой электрической мощности.

Рисунок 3.5 - Расчет газовых потоков и их состава при работе завода по переработке отходов Принимая во внимание, что оптовая стоимость «сухого льда» на рынке составляет, как минимум, 20 руб./кг, за 3 тонны «сухого льда» в час можно ожидать выручки 60 тыс. руб. Другими словами, максимальная расчетная величина выручки составляет около 16 млн долл. в год. Для сравнения: при продаже 22 Гкал/ч тепла внешним потребителям с учетом действующего тарифа 1 000 руб./Гкал выручка составит примерно 22 тыс. руб. За счет продажи 1 890 кВт*ч электроэнергии внешним потребителям с учетом тарифа 2,5 руб./кВт*ч выручка составит примерно 4 725 руб. Таким образом, чистая выгода от использования внутренних ресурсов для производства продукции, содержащей углекислоту, вместо продажи их внешним потребителям наверняка превысит 30 тыс. руб./ч, что гарантирует годовую выручку не менее 8 млн долл. Это обеспечит окупаемость углекислотного оборудования менее, чем за один год. При этом следует отметить, что в вышеприведенных расчетах не принимались во внимание затраты на создание инфраструктуры для поставки тепла и электроэнергии внешним потребителям, а также связанные с этим организационные затраты. Важным обстоятельством является также фактор возможного повышения качества и, как следствие, цены за продукцию, содержащую углекислоту и производимую на основе импортных технологий и оборудования. Так, например, стоимость жидкой углекислоты (на которую, например, в Москве существует очевидный дефицит) может составлять от 4 до 10 руб./кг в зависимости от качества продукта. К сожалению, отечественное оборудование не обеспечивает необходимого во многих случаях качества. ЗАКЛЮЧЕНИЕ

Данная работа была посвящена исследованию термических способов утилизации твердых бытовых отходов организации ООО «Альфа». В ходе исследования был проведен анализ классификации ТБО, изучены основные методы утилизации ТБО. В работе были рассмотрены вопросы изучения методов и способов использования на предприятии ресурсосберегающих технологий. Изучены технология, оборудование и циклы переработки бытовых отходов предприятия. Предложены технические мероприятия по повышению ресурсосбережения путем снижения загрязнения воздуха выбросами метана. Предложены технические мероприятия по повышению ресурсосбережения путем снижения загрязнения воздуха выбросами метана. В перспективе ТБО могут стать неисчерпаемым видом низкокалорийного топлива в силу непрерывного массового воспроизводства их населением. Как известно, топливом принято называть любое вещество, которое способно вступать в быстропротекающий окислительный процесс (горение) с окислителем и которое по технико-экономическим соображениям целесообразно использовать для целей получения тепловой энергии в энергетических, промышленных и отопительных установках. С этой точки зрения практический интерес представляют виды топлива, отвечающие следующим требованиям: - доступность и распространенность для массового использования; - достаточная химическая активность топлива, обеспечивающая возникновение и поддержание процесса горения; - обеспечение достаточного тепловыделения на единицу массы сжигаемого вещества. Твердые бытовые отходы отвечают всем перечисленным требованиям. Если рассматривать ТБО как один из видов топлива, то следует отметить, что компонентами любого топлива являются горючие элементы и негорючие примеси, или балласт. К горючим элементам топлива относится углерод С, водород Н и горючая сера S, образующие вместе с внутренним балластом (кислородом О и азотом N) сложные химические соединения. Внешний балласт составляют зола Л и влага W. Зола — негорючий остаток, полученный после сгорания топлива, представляющая собой смесь различных минеральных веществ, находящихся в топливе. Для примера: каменный уголь содержит 4...25% золы, дрова — 0,6%. Влага является вредной примесью топлива, поскольку уменьшает долю горючих веществ, так как часть теплоты, выделяющейся при сгорании топлива, тратится на испарение влаги.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 57; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.9.236 (0.032 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||