Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Такелажные средства для проведения монтажных работ

Работы по перемещению оборудования к месту монтажа или предварительной сборки называются такелажными. Основными операциями при такелажных работах являются: строповка перемещаемого оборудования, расстроповка его после установки в проектное положение или выгрузки у мест укладки и само перемещение на небольшое расстояние с помощью лебедок, домкратов, а также операции подъема и опускания. Средства, с помощью которых ведут такелажные работы, называют такелажной оснасткой. Они состоят из канатов, цепей, стропов, траверс, блоков, полиспастов, лебедок и талей, домкратов, якорей, монтажных штуцеров, мачт, расчалок.

Основные принципы расчета такелажной оснастки и Грузоподъемных средств При монтаже технологического оборудования и металлоконструкций наравне с монтажными кранами различных типов применяются и другие грузоподъемные средства, такие как Одиночные монтажные мачты, спаренные мачтовые подъемники, порталы, шевры, гидравлические подъемники, а также всевозможная такелажная оснастка. Технически грамотное использование их при условии обеспечения безопасности ведения монтажных работ без излишних запасов прочности связано с расчетом этого оборудования и оснастки. Большинство из вышеперечисленных видов подъемно-транспортных и такелажных средств может быть изготовлено монтажной организацией. Для этого также необходим их предварительный расчет. Расчет такелажных средств и оснастки сводится к решению следующих двух задач: 1. Определение максимальных расчетных усилий, возникающих в различных элементах такелажных средств в процессе подъема и перемещения оборудования и конструкций. 2. Определение конструктивных размеров этих элементов с учетом максимальных нагрузок, действующих на них, или подбор стандартного такелажного оборудования по расчетным нагрузкам. Так, для изготовления траверсы вначале определяются расчетные усилия, действующие на нее, а затем по ним – ее сечение; при использовании тягового механизма вначале рассчитываются усилия, действующие на тяговый канат, после этого по таблицам подбирается лебедка или трактор с соответствующей этим усилиям технической характеристикой. Решение первой задачи, состоящей в определении расчетных усилий, действующих на элементы такелажа, может быть выполнено аналитическим или графическим методами. Эти методы рассматриваются и используются в данном пособии.

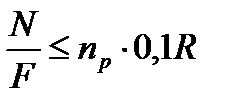

Все расчеты такелажной оснастки выполнены с учетом требований Инструкции по проектированию, изготовлению и эксплуатации монтажных приспособлений Расчеты прочности и устойчивости элементов такелажной оснастки из прокатной стали выполняются по методу предельных состояний. Предельным называется такое состояние, при котором конструкция перестает удовлетворять предъявляемым к ней требованиям, связанным с назначением и ответственностью. Этот метод заключается в определении расчетных усилий в элементах оснастки и сравнении напряжений от этих усилий с соответствующими расчетными сопротивлениями, умноженными на коэффициенты условий работы. Расчетные усилия, в свою очередь, определяются по расчетным нагрузкам, получаемым путем умножения нормативных нагрузок, отвечающих условиям нормальной эксплуатации, представляющих собой массы поднимаемого оборудования и монтажных приспособлений, на коэффициенты перегрузки. При этом расчетные нагрузки учитывают возможное превышение нормативных нагрузок, вызванное отступлениями от нормальных условий эксплуатации. Существуют следующие виды расчета такелажной оснастки из прокатной стали по методу предельных состояний: 1. Проверка прочности элемента при известной нагрузке на него по заданным размерам сечения и материалу (проверочный расчет):

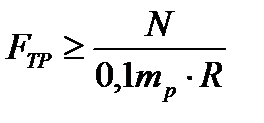

2. Подбор сечения элемента при известной нагрузке по условиям его работы и материалу (проектный расчет):

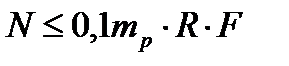

3. Определение несущей способности (допускаемого усилия) на элемент по известным размерам и материалу:

где N – величина нагрузки на элемент, кН; F – площадь сечения элемента, см2; тр – коэффициент условий работы; R – расчетное сопротивление, МПа. Прочность стальных канатов рассчитывается по методу коэффициентов запаса, который состоит в определении максимальных расчетных усилий в ветвях канатов. Эти усилия должны соответствовать нормативным нагрузкам от массы поднимаемого оборудования и монтажных приспособлений без учета коэффициентов перегрузки и динамичности, умноженным на коэффициент запаса прочности, и сравниваться с разрывным усилием каната в целом.

Все грузоподъемные устройства рассчитываются с учетом следующих нагрузок и воздействий: – масс поднимаемого груза и самого грузоподъемного устройства вместе со всеми монтажными приспособлениями; – усилий в оттяжках, расчалках и сбегающих ветвях полиспастов; – нагрузок, вызываемых отклонением грузоподъемного устройства от вертикали; – динамических воздействий, учитываемых коэффициентом, равным 1,1; – ветровых нагрузок. Все захватные приспособления рассчитываются с учетом следующих нагрузок: – масс поднимаемых грузов и захватных приспособлений; – усилий оттяжек; – динамических воздействий, учитываемых коэффициентом, равным 1,1. При определении усилий в грузоподъемных устройствах и траверсах масса поднимаемого груза и самого грузоподъемного устройства умножается на коэффициент перегрузки, равный 1,1. При определении усилий в грузовых полиспастах, расчалках, оттяжках, тягах и стропах коэффициенты перегрузки и динамичности не учитываются. Для некоторого упрощения расчетов, приведенных в настоящем пособии, не учитываются ветровые нагрузки ввиду их малой величины. При необходимости их учета следует пользоваться указаниями СНиП II-6–74 «Нормы проектирования. Нагрузки и воздействия». При переводе единиц системы МКГСС в систему СИ необходимо учитывать, что килограмм-сила Р равна весу тела, имеющего массу m = 1 кг при нормальном ускорении свободного падения g = 9,80665 м/с2, то есть в системе СИ Р = mg. Округляя величину ускорения g до 10 м/с2, получаем Р = 10 m (точность, достаточная для учебного пособия). В системе СИ единицей напряжения и давления является паскаль, или 1 Н, деленный на 1 м2. Для расчетов используют единицы килопаскаль и мегапаскаль (1 кгс/см2≈ 0,1 МПа = 10 кН/м2).

Канаты

На монтажных работах широко используются канаты: пеньковые, капроновые и из стальной проволоки. Канаты различаются по конструкции, типу, направлению свивки, виду проволоки, назначению. Пеньковые и капроновые канаты в основном применяют для ручных оттяжек, а также в качестве грузовых канатов при подъеме небольших грузов вручную через блоки. Эти канаты изготавливают из отдельных нитей. Нити скручивают в пряди, а пряди – в каболки. Пеньковые канаты бывают смольные и бельные в зависимости от того, изготавливаются ли они из смоленых пеньковых каболок, пропитанных горячей смолой, или несмоленых. Канат того или другого типа может иметь нормативную и повышенную прочность. Стальные канаты делают из отдельных проволок диаметром 0,5 – 3,5 мм. Проволоки свивают в пряди, а пряди навивают на органический или металлический сердечник. При монтажных работах наиболее широко применяют шестипрядные канаты двойной свивки, то есть канаты, состоящие из шести прядей, свитых из отдельных проволок, и органического сердечника (из пеньки, манильского волокна, асбеста). Мягкий органический сердечник увеличивает гибкость каната, улучшает его сопротивляемость динамическим нагрузкам и обеспечивает удерживание смазки, предохраняющей проволоку от коррозии и усиленного износа. Канаты изготавливают из светлой (неоцинкованной) и оцинкованной стальной проволоки. Хотя тросы из оцинкованной проволоки более стойки к коррозии, однако их прочность меньше на 7 – 10 % и они дороже. При надлежащем уходе за канатами в процессе эксплуатации выход его из строя происходит не вследствие коррозии, а в результате усталостного разрушения проволок под действием динамических нагрузок и многократных перегибах на роликах. Поэтому для монтажных работ применяют канаты из светлой неоцинкованной проволоки. В зависимости от расчетного разрывного усилия проволок различают канаты по маркам: В — высшая, I — первая, II — вторая.

Различают канаты с точечным касанием проволок между слоями прядей (ТК), с линейным касанием (ЛК) и с комбинированным точечно-линейным касанием (ТЛК). Канаты типа ТК по назначению изготовляют грузовые (Г) и грузолюдские (ГЛ). Канаты ЛК более прочны и износостойки, чем ТК. Проволоки, из которых свивается канат, могут быть одинакового или различного диаметра. При разном диаметре проволок в обозначение каната добавляется буква (Р), при одинаковом – (О). В зависимости от направления свивки верхнего слоя проволоки различают канаты правой (П) и левой свивок (Л). В зависимости от комбинации направлений свивки прядей и проволок в прядях различают канаты параллельной (односторонней) свивки, когда направление свивки проволок в прядях и прядей в канате одинаковое; крестовой свивки, когда направление свивки проволок в прядях противоположно направлению свивки прядей в канате; комбинированной свивки, когда проволоки в двух соседних прядях имеют противоположное направление (рис. 2.1). По виду свивки различают канаты обыкновенные и нераскручивающиеся (Н), то есть такие, которые не раскручиваются после снятия концевых перевязок (марок). Канаты крестовой свивки менее прочны и гибки, чем канаты односторонней свивки, но последние более подвержены самораскручиванию. В грузоподъемных механизмах и для такелажных работ применяют канаты комбинированной и крестовой свивки. Канат, свитый из нескольких канатов, называется кабелем и применяется при больших растягивающих усилиях.

Гибкость каната при прочих равных условиях определяется диаметром проволок и их числом. Чем меньше диаметр проволоки или чем больше их число в пряди при одинаковом диаметре проволок и числе прядей, тем канат более гибкий. Вместе с тем, канат из проволок меньшего диаметра стоит дороже и быстрее изнашивается. Из большого числа выпускаемых отечественной промышленностью разновидностей стальных канатов (по стандарту несколько десятков) преимущественно применение при монтаже нашли канаты диаметром до 56 мм (ГОСТ 2688-80) и диаметром до 63 мм (ГОСТ 7668-80). Канаты в зависимости от назначения подразделяют на грузовые, поддерживающие, несущие и строповые. Грузовые канаты применяют для подъема или горизонтального перемещения грузов в различных системах полиспастов. Грузовые канаты в процессе работы подвергаются многократным изгибам на роликах блоков и барабанах лебедок. Поэтому они должны обладать достаточно большой гибкостью и прочностью. Этим требованиям наиболее полно удовлетворяют канаты конструкции 6 х 36 + 1 о. с. (ГОСТ 7668-80). В качестве замены могут быть использованы канаты конструкции 6 х 37 + 1 о. с, (ГОСТ 3079 - 80). Обозначение конструкции каната: первая цифра означает число прядей в канате, вторая – число проволок в пряди, третья – число органических сердечников (о. с.). Поддерживающие канаты служат для придания устойчивости грузоподъемным средствам и для управления положением груза во время его подъема и перемещения. Канаты этой группы (всевозможные расчалки или ванты, оттяжки и т. п.) в процессе работы не подвержены многократным изгибам (их изгибают только один раз в местах крепления), поэтому они могут быть более жесткими, чем грузовые. Поддерживающие канаты выбирают конструкции 6 х 19 + 1 о. с. (ГОСТ 2688-80). В качестве замены допускается применять канаты конструкций 6 х 25 + 1 о. с. (ГОСТ 7665-80) или 6 х 19 + 1 о. с. (ГОСТ 3077-80). Несущие канаты применяют в качестве рельса монтажного кабельного крана и тросовых дорожек. Применяют канаты по ГОСТ 2688-80. Строповые канаты служат для обвязки (строповки) перемещаемого груза. Эти канаты должны быть достаточно гибки, чтобы допускать многократные перегибы и вязку узлов. В качестве строповых применяют канаты по ГОСТ 7668-80, а в случае замены канатами других стандартов аналогично грузовым канатам. Пример условного обозначения каната: канат 28-Г-Т-Л-О-Н-1800 ГОСТ 2688-80; это канат диаметром 28 мм, грузового назначения, из светлой проволоки марки 1, левой односторонней свивки, нераскручивающийся, с маркировочной группой по временному сопротивлению разрыву 1800 Н/мм.

Расчет канатов Нагруженный канат работает в весьма сложных условиях. Проволоки каната подвергаются растяжению, кручению, изгибу, а также взаимному трению. При этом наружные проволоки изнашиваются в большей степени, что сокращает срок службы каната и заставляет увеличивать запас прочности. При отправке заказчиком завод-изготовитель снабжает канат сертификатом, удостоверяющим его качество и количество (длину и массу), а также разрывное усилие каната в целом, которое является основной характеристикой каната. Часто приводится лишь значение суммарного разрывного усилия всех проволок в канате, которое необходимо пересчитать на значение разрывного усилия для каната в целом, пользуясь соотношениями, приведенными в стандарте на канат данной конструкции и прочности проволок. В среднем суммарное разрывное усилие проволок больше разрывного усилия каната на 17 %, то есть

где Канаты для монтажных работ рассчитывают только на растяжение в следующем порядке. Определяют максимальную нагрузку S на канат (на одну ветвь). Усилие S на одну ветвь каната определяют в зависимости от массы груза, числа грузовых ветвей, направления канатов в системе, действия ветра и т. п. При этом для расчета используют величину усилия для наиболее неблагоприятного случая сочетания нагрузок. Затем в зависимости от назначения и условий работы (режима) каната выбирают коэффициент запаса прочности, после чего определяют расчетное усилие

где S – усилие на одну ветвь каната в грузоподъемной системе без учета динамических нагрузок; К З – коэффициент запаса прочности каната. Коэффициент запаса прочности К З выбирают по справочникам в зависимости от назначения каната, режима работы грузоподъемного механизма (скорость перемещения груза, близость людей и др.) и конструкции стропового устройства. Если скорость каната не превышает 0,2 м/с, он работает без рывков и число изгибов на роликах не превышает четырех, то это легкий режим работы. Тяжелый режим работы характеризуется скоростью каната более 0,2 м/с, рывками и числом перегибов на роликах более четырех. Значения К З в основном лежат в пределах от 3 до 8. Если используют имеющийся канат, то для проверки его по действующей нагрузке и усилию определяют фактический коэффициент запаса К З1 величина которого должна быть не менее нормативного коэффициента К З. Разрывные усилия R 1 и R 2 (или допустимые усилия S д1 и S д2) для канатов одинаковой конструкции и назначения, но различных диаметров d 1 и d 2, связаны соотношением

Стальные канаты должны соответствовать требованиям ГОСТ 3241-91 «Канаты стальные. Технические требования», а также государственным стандартам, установленным на определенные типы и конструкции канатов. Выбор, расчет и эксплуатация стальных канатов грузовых и стреловых полиспастов кранов, расчалка стрел кранов, а также канатов стропов производят в соответствии с «Правилами устройства и безопасной эксплуатации грузоподъемных кранов» Ростехнадзора.

|

|||||||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 297; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.16.51.3 (0.029 с.) |

, соответствующих СНиП 23-81 «Стальные конструкции. Нормы проектирования» и отраслевому стандарту «Канаты стальные такелажных средств» (ОСТ 36-73-82).

, соответствующих СНиП 23-81 «Стальные конструкции. Нормы проектирования» и отраслевому стандарту «Канаты стальные такелажных средств» (ОСТ 36-73-82).

,

,

(2.1)

(2.1) – разрывное усилие для каната;

– разрывное усилие для каната;  – суммарное разрывное усилие проволок.

– суммарное разрывное усилие проволок. (2.2)

(2.2) (2.3)

(2.3)