Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Как производится контроль сварных швов на непроницаемость.

Контроль сварных швов на непроницаемость выполняется после внешнего их осмотра. На непроницаемость проверяют швы на изделиях, предназначенных для хранения и транспортировки жидкостей и газов. Непроницаемость швов проверяется керосином, аммиаком, пневматическим и гидравлическим испытаниями, вакуумированием и газоэлектрическими течеискателями. Испытание керосином производится согласно ГОСТ 3285-77 на металле шириной до 10 мм и основано на явлении капиллярности, которое заключается в способности керосина подниматься по капиллярным трубкам. Такими капиллярными трубками в сварных швах являются сквозные поры и трещины. Испытанием керосином можно выявить дефекты размером от 0,1 мм и больше. Испытание выполняется следующим образом. Вначале осматривают сварной шов, очищают его от шлака, окалины и других загрязнений и простукивают молотком, что способствует лучшему удалению шлака. Доступную для осмотра сторону сварного шва покрывают водным раствором мела или каолина. После высыхания мелового раствора противоположную сторону шва обильно (2-3 раза) смачивают керосином. Дефекты выявляют по жирным желтым пятнам на поверхности шва, покрытой мелом или каолином. Продолжительность испытания не менее 4 ч при положительной температуре. Дефектные участки вырубают и после смывания керосина заваривают. Испытание аммиаком основано на свойстве некоторых индикаторов (спиртоводного раствора фенолфталеина или водного раствора азотнокислой ртути) изменять окраску под действием сжиженного аммиака. Перед испытанием тщательно очищают сварной шов от шлака, металлических брызг и других загрязнений. Затем на одну сторону шва укладывают бумажную ленту или светлую ткань, пропитанную 5%-ным раствором азотнокислой ртути, а с другой стороны подают под давлением смесь воздуха с аммиаком, содержащую примерно 1 % аммиака. Давление смеси аммиака с воздухом не должно превышать расчетного давления для испытуемой конструкции. Проникающий через поры и трещины аммиак через 1-5 мин окрашивает бумагу или ткань в серебристо-черный цвет. При использовании в качестве индикатора спиртоводного раствора фенолфталеина шов поливают тонкой струей, аммиак проходит сквозь дефекты и окрашивает раствор фенолфталеина в ярко-красный цвет. Выявленные дефекты вырубают и заваривают.

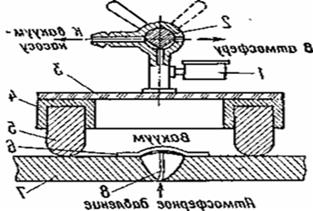

Пневматическое испытание емкостей и трубопроводов, работающих под давлением, производится согласно ГОСТ 3242-79. Мелкогабаритные сосуды герметизируют заглушками и подают в них воздух, азот или инертные газы под давлением, на 10-20% превышающим рабочее давление. Затем сосуды погружают в ванну с водой и по выходящим через неплотности в швах пузырькам газа обнаруживают дефектные места. Крупногабаритную конструкцию герметизируют, после чего подают в нее газ под давлением, на 10-20% превышающим рабочее давление. Все сварные швы промазывают мыльным раствором, появившиеся пузырьки на поверхности шва служат признаком дефекта. При испытании под давлением не допускается обстукивание сварных швов. Испытания должны проводиться в изолированных помещениях. Гидравлическое испытание проводят для проверки сварных швов на плотность и прочность. Этому испытанию подвергаются различные емкости, котлы, паропроводы, водопроводы, газопроводы и другие сварные конструкции, работающие под давлением. Перед испытанием сварные изделия герметизируют водонепроницаемыми заглушками и наполняют водой с помощью насоса или гидравлического пресса, создавая избыточное контрольное давление в 1,5-2 раза выше рабочего. Давление определяют по проверенному и опломбированному манометру. Контролируемое изделие выдерживают под избыточным давлением в течение 5-6 мин, затем давление снижают до рабочего, а околошовную зону на расстоянии 15-20 мм от шва обстукивают легкими ударами молотка с круглым бойком, чтобы не повредить основной металл. Участки шва, где обнаружена течь, отмечают мелом и после слива воды вырубают и заваривают, после чего сварное изделие подвергают повторному контролю. В вертикальные резервуары для хранения нефти и нефтепродуктов и в другие крупные емкости воду наливают на полную высоту сосуда и выдерживают не менее 2 ч. Проницаемость сварных швов и места дефектов определяют по просачиванию воды. Вакуумный контроль сварных швов используется в тех случаях, когда пневматический или гидравлический контроль почему-либо невозможен. Суть метода заключается в создании вакуума и регистрации проникновения воздуха через дефекты на доступной стороне шва. Этот вид контроля согласно СН 375-75 применяется при испытании на плотность цистерн, газгольдеров, вертикальных резервуаров и других конструкций, позволяет обнаруживать поры размером от 0,004 до 0,005 мм. Производительность этого метода до 60 пог. м сварных швов в час. Контроль осуществляется вакуумной камерой (рис. 53), которая устанавливается на проверяемый участок сварного соединения, предварительно смоченный мыльным раствором. Вакуумным насосом типа КВН-8 или РВН-20 в камере создают разрежение. Величину перепада давления определяют вакуумметром 1. В результате разности давлений по обеим сторонам сварного шва атмосферный воздух будет проникать через неплотности 8 сварного соединения 7. В местах непроваров, трещин, газовых пор образуются мыльные пузырьки 6, видимые через прозрачную камеру 3. Неплотности отмечают мелом рядом с камерой. Затем в камеру трехходовым краном 2 впускают атмосферный воздух, камеру снимают и сделанные отметки переносят на сварной шов. Уплотняющим элементом камеры является прокладка 5 из губчатой резины. Рамку 4, в которую вставляется прокладка, изготовляют из стали, алюминия или пластмассы. Величина вакуума 0,005- 0,0065 МПа.

Рис. 53. Схема вакуумного контроля непроницаемости сварного шва

|

||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 71; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.218.172.210 (0.005 с.) |