Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Описание устройства и работа механизмаСтр 1 из 3Следующая ⇒

Реферат

На основе заданных геометрических, весовых и эксплуатационных параметров выполнен кинематический и динамический анализ механизма, в результате которого получена зависимость составляющего момента движущих сил статического и динамического сопротивления от угла поворота кривошипа. В соответствии с полученными данными выбрали одноступенчатый цилиндрический косозубый редуктор МЦ-100 и проведены проверочные расчеты зубьев на прочность в опасном сечении, определен диаметр тихоходного вала редуктора. Выполнен его проверочный расчет по критерию выносливости. В соответствии с проектировочным расчетом на прочность определены основные размеры шпоночного соединения колеса с тихоходным валом редуктора. Опорами тихоходного вала редуктора служат роликовые конические подшипники. редуктор кинематический косозубый зуб

Задание на курсовое проектирование

По заданным геометрическим, весовым и эксплуатационным параметрам спроектировать привод поперечно строгального станка одноступенчатый цилиндрический редуктор. С этой целью выполнить синтез рычажного механизма и его кинематический анализ, по результатам которого определить функцию изменения момента движущих сил с учетом коэффициента полезного действия механизма в течение одного технологического цикла. Результаты кинематического и силового анализа отразить в плакатах. На основе полученной характеристики нагруженности привода подобрать соответствующий электродвигатель, найти основные параметры зубчатого зацепления и произвести соответствующий расчет последнего на прочность по критериям контактной выносливости и усталости при знакопеременном изгибе. Спроектировать тихоходный вал редуктора и выполнить его проверочный расчет на: · жесткость, определив линейное и угловое перемещения сечения с зубчатым колесом, угловые в местах установки подшипников; · усталостную прочность с учетом конструктивных и технологических факторов, а также формы цикла нагружения. Выполнить проверочный расчет выбранных подшипников качения на долговечность. Исходя из проектировочного расчета на прочность определить основные параметры шпоночного соединения колеса с валом.

По результатам проектирования выполнить сборочный чертеж редуктора.

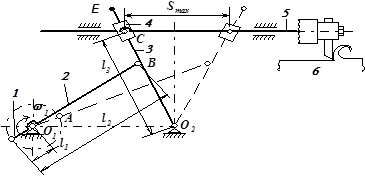

Рисунок 1 Кинематическая схема поперечно строгального станка

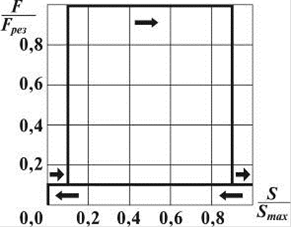

Рисунок 2. Изменение силы сопротивления на резце в зависимости от перемещения резцовой головки

Таблица 1. Значения эксплуатационных и весовых параметров к проектированию поперечно-строгального станка

Синтез рычажного механизма

Первым этапом проектирования нашей системы является её синтез, то есть построение кинематической схемы механизма (см. рис 3). Производя данные операции, будем обеспечивать следующие факторы: Обеспечение необходимого хода исполнительного звена; Проворачиваемость звеньев; Обеспечение оптимальных углов давления. Синтезируя кинематическую схему поперечно-стогального станка, проведём следующие операции: Обеспечим необходимый ход исполнительного звена, обозначенного как СС’ (см рис. 3). Построим в выбранном масштабе(мL=0.005 м/мм) SMAX = 0.16 м из задания на курсовое проектирование, отложив на горизонтальной прямой отрезок СС’: СС’=Smax/мL= 40 (мм). Из конечных точек этого отрезка проведем две дуги радиусами: CO2=C’O2=L3/мL= 81 (мм). Пересечение этих дуг определяет положение цилиндрического шарнира O2. Построим лучи O2С и O2С’, на которых отметим точки E и E’ соответственно, где O2E=O2E’=(L3+0.03)/мL= 92 (мм). Получив, таким образом, крайние положения кулисы. Из задания на курсовое проектирование известно, что Точки пересечения с крайними положениями кулисы O2E(O2E’) и дадут положение точки B(B’), соединяющей кулису и шатун. Будем считать, что опоры кривошипа(О1) и кулисы(О2) лежат на одной горизонтальной прямой. Из точки B проведем дугу окружности радиуса BO1=(L2-L1)/мL=69.2 (мм). Пересечение данной окружности с горизонтальной прямой, проходящей через O2, представляет собой O1 - положение опоры кривошипа.

Постоим прямую BO1 и отложим на ней отрезок BA=L2/мL=79.2 (мм). получим положение цилиндрического шарнира A, соединяющего кривошип и кулису. Окружность радиусом l1 = O1A • мL= 0.04 м представляет собой все возможные положения точки А при повороте кривошипа. Убедимся в выполнении условия проворачиваемости звеньев в кинематической цепи: l2+О2В-l1>О1О2. Углы между направлениями действия силы и векторами скоростей соответствующей ведомой кинематической пары, это углы б1 и б2, в крайних положениях минимальны а значит минимальны потери энергии, максимален КПД механизма Получили, что все три условия выполнены, а значит механизм работоспособен.

Расчет КПД механизма

Ранее момент движущих сил был определен в предположении, что кинематические пары механизма идеальны. Влияние сил трения учитывается с помощью КПД h. При последовательном соединении кинематических пар их общий КПД определяется следующим выражением:

h=h1*h2*… *hm

При параллельном соединении кинематических пар КПД определяется как произведение передаваемой работы данной кинематической паре и ее КПД деленное на общую передаваемую работу.

h=å((Аk*hk)/A);

Если работа распределяется равномерно, то формула принимает следующий вид:

h=åhk/k;

Выражение КПД получим с учетом следующих факторов: 1) В опоре кривошипа установлено два подшипника качения, которые работают параллельно. 2) Подшипники качения кривошипа и подшипник качения, соединяющий кривошип с шатуном, соединены последовательно. 3) Два подшипника качения образующие пару, в опоре кулисы установлены параллельно. 4) Два подшипника качения, установленные в месте соединения шатуна и кулисы, ползуна и штанги, установлены последовательно. 5) Ползун по направляющей, установлен последовательно.

Кинематическая схема для определения КПД механизма

Тогда выражение для КПД примет вид:

h=hс*hс*hк*hс*hк*hпн

где hк=0.99 - КПД подшипника качения hс=0,98 - КПД подшипника скольжения hпн=0.86-КПД кинематической пары «ползун по направляющей» Вычислим КПД по приведенной формуле h=0,98і * 0,99І * 0,86=0,79

4.4 Расчет движущего момента М å (j)

Выражение для Мå с учетом сил трения примет вид: Мå=k. (Мст+Мдин);

где k - коэффициент, учитывающий силы трения в подшипниках; Причем k=h, когда (Мст+Мдин)<0 - работа привода в режиме генератора, играющего роль тормоза.

k=1/h, когда (Мст+Мдин)>0 - работа в режиме двигателя. Мå1=к*(Мст1+Мдин1)=1,26*(9,45+24,518)=42,997.

Таблица 7. Суммарный момент

5. В ы бор редуктора

Для передачи крутящего момента от к исполнительному механизму необходимо только жесткое соединение валов. Однако скорости вращения электродвигателей в режиме с наибольшим КПД сравнительно велики по отношению к скоростям вращения приводных валов исполнительных механизмов, поэтому для передачи усилия используют редукторы. Исходными данными для выбора редуктора являются: · номинальный момент Мн;

· режим работы; · характер нагрузки; · число оборотов быстроходного вала; · расчетное передаточное число редуктора; Расчетный момент определяется по формуле:

Мp=k1.k2.Мн;

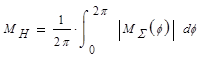

где k1 - коэффициент, который отражает отличие в угловых скоростях быстроходного и тихоходного валов; k2 - коэффициент который отражает влияние характера нагрузки; Мн - номинальный момент (момент постоянный по величине, который в течение одного цикла совершит туже работу, что и реальный переменный момент. По графику Мå(j) определяем, что характер нагрузки соответствует сильным толчкам, поэтому коэффициенты возьмем равными: k1=1 (т.к. n дв< 1500 об/мин) k2=1.6 Номинальный момент определяем по формуле

Из графика определяем, что Мн=122 Нм. Тогда Мр=1.6.1. 122=195,2 Нм. Найдем передаточное число в зубчатой передаче. Если учитывать что в зубчатом зацеплении проскальзывание одного колеса редуктора относительно другого отсутствует, передаточное число будет равно передаточному отношению:

i=U=nдв/n1 U=680/190=3.5

где nдв -частота вращения вала двигателя; n1 - число оборотов кривошипа; По расчетному моменту и передаточному числу выбираем косозубый редуктор МЦ -100. Крутящий момент которого на тихоходном валу равен Т=230 Нм Рассчитаем погрешность для передаточного числа

d=(i - u)/u.100%=(3.5-3.2)/3.5.100=8%

Параметры и габаритные размеры редуктора МЦ-100 приведены в Таблице 8. В Таблице 9 приведены размеры подшипника 7308. Определим относительную погрешность крутящего момента редуктора:

dT=(Tр-Tтаб)/Tp=(230-229,6)/229,6=0.002=0,2%

Такие погрешности допустимы т. к. условия работоспособности не будет нарушены. Таблица 8. Значения эксплуатационных и конструктивных параметров редуктора МЦ-100

Таблица 9. Размеры роликового конического однорядного подшипника 7308

Расчет вала на выносливость

Выполним проверочный расчет вала на выносливость с учетом конструктивных и технологических факторов, а также формы циклов нормального и касательного напряжений. Проверочный расчет сводится к определению расчетного коэффициента запаса прочности для опасного сечения вала С и сопоставлению полученного значения с нормативным коэффициентом запаса. Запишем условие прочности:

n³[n];

где n - расчетный коэффициент запаса прочности; [n]=2.5 - значение нормального коэффициента запаса для обеспечения прочности; Расчетный коэффициент запаса прочности определяется по формуле: где ns - коэффициент запаса прочности по нормальным напряжениям; nt - коэффициент запаса прочности по касательным напряжениям;

ns = s-1/(kssa/bses+yssm) nt = t-1/(ktta/btet+yttm)

где s-1=410 МПа, t-1=240 МПа - пределы выносливости материала вала - сталь 40Х при симметричных циклах изгиба и кручения; sа, tа - амплитудное значение нормальных и касательных напряжений, соответственно; sm, tm - среднее напряжение цикла при изгибе и кручении; ks=1.77, kt=2.22 - эффективные коэффициенты концентраций напряжений соответственно при изгибе и кручении взяты из конспекта лекций[4]; es=0.86, et=0.75 - коэффициенты, учитывающие размеры вала взяты из конспекта лекций[4]; ys=0.1, yt=0.05 - коэффициенты влияния асимметрии цикла на выносливость при изгибе и кручении взяты из конспекта лекций[4]; bs=1.2, bt=1.2 - коэффициенты учитывающие состояние поверхности (технологию изготовления и обработку вала)

Значение коэффициентов выбраны из курса лекций при условии, что материал вала сталь 40Х с улучшением, диаметр вала d=36 мм, качество поверхности - чистовое точения, тип концентратора - шпоночная канавка, получения пальцевой фрезой. Максимальное напряжение за цикл определяется по формуле:

smax=Mмах/Wx£ [s];

где Mмах=92.8Нм максимальный изгибающий момент в опасном сечении вала; Так как опасное сечение С ослаблено двумя шпоночными канавками, то в дальнейших расчетах будем использовать Wи - истинное значение осевого момента сопротивления:

Wи =Wx - b . t1 . (d - t1)2/d=pd3/32 - b . t1 . (d - t1)2/d;

Wи=3.14. (0.036)3/32 - 0.012.0.005. (0.031)2/0.036=2,97.10-6м3 Вычислим максимальное напряжение за цикл:

smax= Mмах/Wи=92,8/2,97 . 10-6=31,2 МПа.

Рассчитаем минимальное нормальное напряжение за цикл

smin =smax*M∑мin/ M∑мах = -11.3 Мпа

Определив значение smin и smax, находим амплитудное sа и среднее sm значение цикла нормальных напряжений:

sа=(smax - smin)/2=(31.2+11.3)/2=21.25 МПа sm =(smax + smin)/2=(31.2-11.3)/2=9.95 МПа

Список источников

1. Порошин В.Б, Худяков А.В. Проектирование привода механического оборудования непрерывного действия: Учебное пособие по курсовому проектированию - Челябинск: ЮУрГУ. 2011 г. - 92 стр. 2. Анфимов М.И. Редукторы. Конструкции и расчет. Альбом - М: Машиностроение 1993 г. -462 стр. 3. Кузьмин А.В., Чернин И.М. Расчеты деталей машин: Справочное пособие - Минск: «Высшая школа». 1986 г. - 399 с. 4. Порошин В.Б. Курс лекций по прикладной механике - Челябинск: ЮУрГУ. 2011 г. 5. Иосилевич Г.Б., Лебедев П.А. Прикладная механика - Москва: «Машиностроение». 1985 г. - 576 с. Реферат

На основе заданных геометрических, весовых и эксплуатационных параметров выполнен кинематический и динамический анализ механизма, в результате которого получена зависимость составляющего момента движущих сил статического и динамического сопротивления от угла поворота кривошипа. В соответствии с полученными данными выбрали одноступенчатый цилиндрический косозубый редуктор МЦ-100 и проведены проверочные расчеты зубьев на прочность в опасном сечении, определен диаметр тихоходного вала редуктора. Выполнен его проверочный расчет по критерию выносливости. В соответствии с проектировочным расчетом на прочность определены основные размеры шпоночного соединения колеса с тихоходным валом редуктора. Опорами тихоходного вала редуктора служат роликовые конические подшипники. редуктор кинематический косозубый зуб

Задание на курсовое проектирование

По заданным геометрическим, весовым и эксплуатационным параметрам спроектировать привод поперечно строгального станка одноступенчатый цилиндрический редуктор. С этой целью выполнить синтез рычажного механизма и его кинематический анализ, по результатам которого определить функцию изменения момента движущих сил с учетом коэффициента полезного действия механизма в течение одного технологического цикла. Результаты кинематического и силового анализа отразить в плакатах. На основе полученной характеристики нагруженности привода подобрать соответствующий электродвигатель, найти основные параметры зубчатого зацепления и произвести соответствующий расчет последнего на прочность по критериям контактной выносливости и усталости при знакопеременном изгибе. Спроектировать тихоходный вал редуктора и выполнить его проверочный расчет на: · жесткость, определив линейное и угловое перемещения сечения с зубчатым колесом, угловые в местах установки подшипников; · усталостную прочность с учетом конструктивных и технологических факторов, а также формы цикла нагружения. Выполнить проверочный расчет выбранных подшипников качения на долговечность. Исходя из проектировочного расчета на прочность определить основные параметры шпоночного соединения колеса с валом. По результатам проектирования выполнить сборочный чертеж редуктора.

Рисунок 1 Кинематическая схема поперечно строгального станка

Рисунок 2. Изменение силы сопротивления на резце в зависимости от перемещения резцовой головки

Таблица 1. Значения эксплуатационных и весовых параметров к проектированию поперечно-строгального станка

Описание устройства и работа механизма

Поперечно строгальный станок предназначен для механической обработке плоских поверхностей строганием. Рабочий ход механизма начинается в положении 1 (рисунок_1). В этот момент находится в крайнем левом положении. Совершая вращательное движение кривошип 1, приводит в движение шатун 2, с которым он соединен цилиндрическим шарниром А. Шатун 2, совершая плоское движение, через цилиндрический шарнир В приводит в движение кулису 3, совершающую возвратно-вращательное движение. Вдоль кулисы совершает возвратно-поступательное движение (относительно кулисы) ползун 4, который соединен шарниром С со штангой 5. Штанга 5, приводимая в движение ползуном 4, совершает возвратно-поступательное движение и приводит в движение резец. И вместе с резцом обрабатывается деталь. До положения 2 сила сопротивления составляет только F=1,2 кН, и обусловлена силой трения штанги в направляющей и остается постоянной на 10% всего пути. Затем сила скачкообразно возрастает до Fmax, что обуславливается совершением работы над деталью. Максимальное перемещение резца составляет 0.16 м. На этапе предшествующему холостому ходу сила сопротивления резко изменяется до силы F=1,2 кН, которая объясняется трением штанги. Этот этап необходим для избежания недорезов, а, следовательно, брака деталей. На обратном ходе сила сопротивления составляет только силу трения. Затем цикл повторяется.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 83; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.225.32.206 (0.102 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

. Зная данное соотношение, проведем из O2 дугу радиусом O2B=O2B’=LB/мL= 56.6 (мм).

. Зная данное соотношение, проведем из O2 дугу радиусом O2B=O2B’=LB/мL= 56.6 (мм).