Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выполнение теоретических и экспериментальных исследований, обработка полученных результатов исследований

При проведении экспериментальных исследований оценивались следующие основные факторы, влияющие на степень удаления цинка из перерабатываемого материала [1, 5, 9, 12, 13]: - температурный режим процесса; - тип и расход восстановителя - в качестве восстановителя для процесса вельцевания может быть использована коксовая мелочь, антрацит, каменные и бурые угли и др. восстановители, расход которых должен составлять 350…700 кг/т перерабатываемого материала, при условии что (20…30%) восстановителя расходуется на восстановительные процессы, (30…40%) на поддержание температурного режима в печи и (15…30%) – на уплотнение шихты; - тип и расход связующего - в качестве связующего может быть использован цемент, бентонит (являющийся получаемом на комбинате технологическим материалом), серосульфидная барда и др., расход которых колеблется в соответствии с использованным материалом; - продолжительность процесса – (1…2) часа; - условия ввода реагентов в шихту - исследуется различные способы шихтоподготовки (параметры процесса гранулирования, условия ввода восстановителя в шихту и т.д.). «С учетом существующей практики переработки цинк-железосодержащих отвальных пылей и шламов и технической базы комбината, наиболее целесообразным представляется реализация процесса переработки бедных (с содержанием цинка 1-3 %) цинк-железосодержащих пылей во вращающихся трубчатых печах, широко применяемых в практике ООО «РН-Ванкор» на известково-доломитово производстве, после их реконструкции, с учетом особенностей проведения процесса вельцевания» [9]. 6 Оценка точности и достоверности данных, подготовка графического и табличного иллюстративного материала

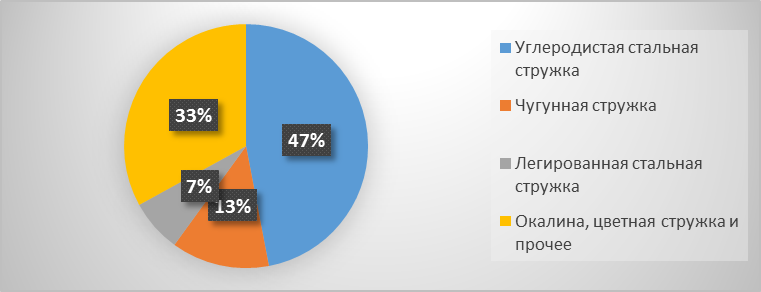

По ориентировочным оценкам, вновь образующиеся дисперсные металлоотходы только в Беларуси составляют 250–300 тыс. т в год. В отвалах нашей страны на сегодняшний день накоплено по некоторым оценкам около 8 млн. т различных, в большей мере сильно окисленных металлоотходов (рисунок 1).

Рисунок 1 – Примерное распределение стружки по видам сплавов, %

«Характеристики стружки как продукта обработки материалов резанием изучены в сравнении с другими видами металлоотходов значительно полнее, но, тем не менее, с точки зрения решения задачи ее рециклинга в исходном неокускованном виде имеющихся сведений недостаточно, особенно в части поведения стружки при нагреве в ротационных печах, при взаимодействии с дисперсными восстановителями и при многостадийном прессовании» [6].

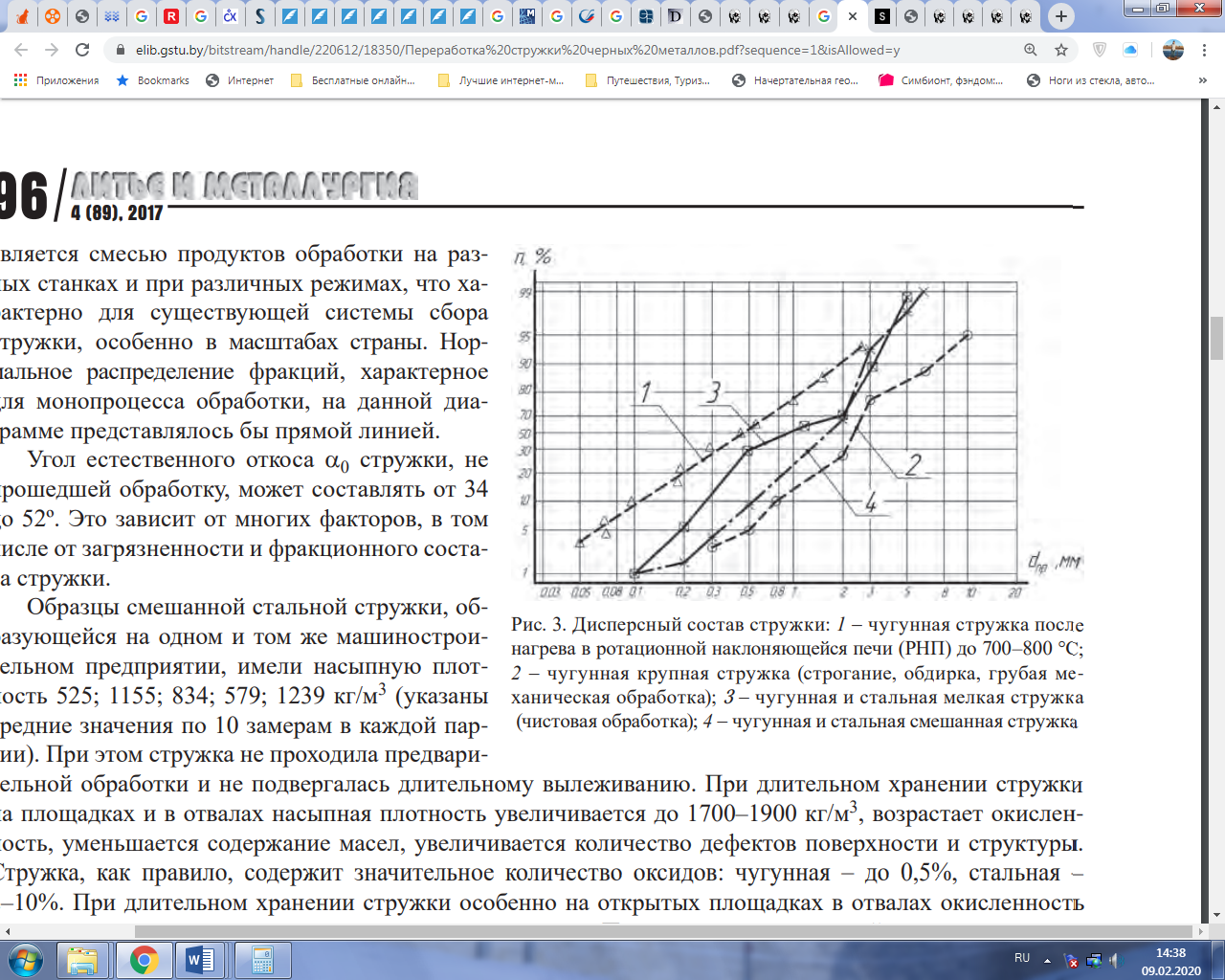

Так, химический состав стружки обычно указывается как идентичный обрабатываемому металлу. Однако при обработке стружка, особенно поверхностные слои, подвергается окислению и обезуглероживанию, а при сборе металлоотходов происходит неизбежное смешивание различных марок сплавов. Активное окисление стружки и загрязнение продолжаются и в процессе многочисленных перевалок и хранения. В исходном состоянии стружка имеет высокое содержание влаги, СОЖ и масел (от 3–5 до 8–10%). Таким образом, стружка, поступающая на переработку, имеет неопределенный состав и значительное количество неметаллических примесей. Технология рециклинга должна быть адаптирована к такому положению. «Форма частиц произвольная, тем не менее, для дробленой и пластинчатой стружки коэффициент формы (fф) можно считать равным 1,3–2,75 для мелкой и от 2,45 до 7,5 для крупной фракций. Собственно дисперсной в исходном состоянии является лишь хрупкая чугунная стружка, обычно она имеет форму пластинок (чешуек) толщиной 0,1–1,0 мм и длиной от 1–3 до ∼ 10 мм и более. При перегрузках чешуйки ломаются и кажущаяся дисперсность возрастает с l50 ≈ 5–8 до l50 ≈ 2–3 мм (здесь l50 – наибольший медианный размер). Стальная стружка, как правило, сливная спиралевидная или суставчатая, перед всеми видами переработки требует предварительного дробления, технология и техника которого достаточно хорошо отработаны. В этом случае о дисперсности можно судить по материалам, полученным после дробления. Как правило, это чешуйки или «полоски» длиной до 10–15 мм с включениями меньших фракций» [11]. Дисперсность стружки наиболее наглядно можно показать на логарифмически-вероятностной шкале координат. На рисунке 2 приведены типичные образцы чугунной и стальной стружки, каждый из которых является смесью продуктов обработки на разных станках и при различных режимах, что характерно для существующей системы сбора стружки, особенно в масштабах страны. Нормальное распределение фракций, характерное для монопроцесса обработки, на данной диаграмме представлялось бы прямой линией.

Угол естественного откоса α0 стружки, не прошедшей обработку, может составлять от 34 до 52º. Это зависит от многих факторов, в том числе от загрязненности и фракционного состава стружки.

Рисунок 2 – Дисперсный состав стружки: 1 − чугунная стружка после нагрева в ротационной наклоняющейся печи (РНП) до 700–800 °С; 2 − чугунная крупная стружка (строгание, обдирка, грубая механическая обработка); 3 − чугунная и стальная мелкая стружка (чистовая обработка); 4 − чугунная и стальная смешанная стружка

«Образцы смешанной стальной стружки, образующейся на одном и том же машиностроительном предприятии, имели насыпную плотность 525; 1155; 834; 579; 1239 кг/м3 (указаны средние значения по 10 замерам в каждой партии). При этом стружка не проходила предварительной обработки и не подвергалась длительному вылеживанию. При длительном хранении стружки на площадках и в отвалах насыпная плотность увеличивается до 1700–1900 кг/м3, возрастает окисленность, уменьшается содержание масел, увеличивается количество дефектов поверхности и структуры. Стружка, как правило, содержит значительное количество оксидов: чугунная – до 0,5%, стальная – 2–10%. При длительном хранении стружки особенно на открытых площадках в отвалах окисленность стружки сильно возрастает, вплоть до полного окисления. При этом оксиды стальной стружки изначально располагаются в основном в поверхностном слое толщиной 0,05–0,1 мм, в чугунной – по всей толщине. Это объясняется наличием большого количества дефектов в чугунной стружке. Поверхность чугунной стружки (δ = 0–0,2 мм) содержит на 10–15% меньше углерода (графита), что возможно связано с механической обработкой и выкрашиванием графитовых включений» [2].

|

||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 103; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.4.239 (0.005 с.) |