Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Анализ причин появления дефектов, методы их обнаружения и устранения ⇐ ПредыдущаяСтр 3 из 3

Дефекты распространены в любом типе производства, включая сварку. В процессе могут быть отклонения в форме и размере металлической структуры. Это может быть вызвано использованием неправильного процесса сварки или неправильной техникой сварки. Ниже представлены семь самых распространенных сварочных дефектах рамы автомобиля, их типы, причины и способы устранения. 1. Трещины.

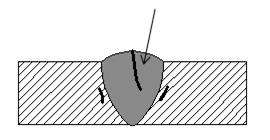

Рисунок 3.1 – Трещина в сварном шве и прилегающем металле Наиболее серьезный тип сварочного дефекта - это сварная трещина, и она не принята почти всеми стандартами в отрасли. Она может появиться на поверхности, в металле сварного шва или на участке, подверженном сильной температурной обработке. Существуют различные типы трещин в зависимости от температуры, при которой они возникают: Горячие трещины. Горячая трещина может появиться во время процесса сварки или во время процесса кристаллизации сварного соединения. Температура в этой точке может подняться выше 10000 °С. Холодные трещины. Эти трещины появляются после того, как сварка завершена и температура металла понизилась. Они могут образовываться в течение часов или даже дней после сварки. В основном это происходит при сварке стали, из которой свариваются рамы автомобилей. Причиной этого дефекта обычно являются деформации в структуре стали. Кратер трещины. Кратер образуется в конце процесса сварки, прежде чем оператор заканчивает проход сварного шва. Они обычно образуются в конце сварного шва. Когда сварочная ванна остывает и затвердевает, ей необходимо иметь достаточный объем, чтобы преодолеть усадку металла шва. Иначе, это сформирует трещину кратера. Причины появления трещин: - Использование водорода при сварке черных металлов. - Остаточное напряжение, вызванное усадкой затвердевания. - Загрязнение основного металла. - Высокая скорость сварки, но низкий ток. - Нет предварительного нагрева перед началом сварки. - Плохая совместимость деталей. - Высокое содержание серы и углерода в металле. Средства защиты: - Разогрев металла по мере необходимости. - Обеспечение надлежащее охлаждение зоны сварки. - Использование правильной совместимости деталей. - Удаление примесей. - Использование соответствующего металла.

- Сварочный шов должен иметь достаточную площадь сечения. - Правильная скорость сварки и сила тока. - Для предотвращения образования трещин в кратере контроль заполнения кратера трещины. 2. Пористость.

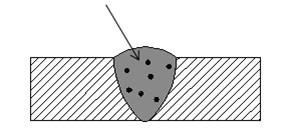

Рисунок 3.2 – Пористость шва Пористость возникает в результате загрязнения металла шва. Захваченные газы создают заполненный пузырьками шов, который становится слабым и может со временем разрушаться. Причины пористости: - Неадекватный электрод-раскислитель. - Использование более длинной дуги. - Наличие влаги. - Неправильный газовый щит. - Неправильная обработка поверхности. - Использование слишком большого потока газа. - Загрязненная поверхность. - Наличие ржавчины, краски, жира или масла. Средства защиты: - Очистка материала перед началом сварки. - Использование сухих электродов и материалов. - Использование правильного расстояния дуги. - Проверьте расходомер газа и убедитесь, что он оптимизирован в соответствии с требованиями, с правильными настройками давления и расхода. - Уменьшите скорость перемещения дуги, что позволит газам выходить. - Использование правильных электродов. - Использование правильной техники сварки. 3. Подрезы.

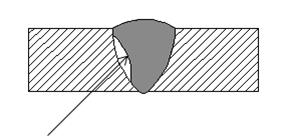

Рисунок 3.3 – Подрезы шва Этот недостаток при сварке заключается в образовании канавки на подошве сварного шва, что снижает толщину поперечного сечения основного металла. В результате получается ослабленный шов и заготовка. Причины: - Слишком высокий сварочный ток. - Слишком высокая скорость сварки. - Использование неправильного угла, который будет направлять больше тепла на свободные края. - Электрод слишком большой. - Неправильное использование газовой защиты. - Неправильный присадочный металл. - Плохая техника сварки. Средства защиты: - Использование правильного угла электрода. - Уменьшение длины дуги. - Уменьшение скорости перемещения электрода, но она также не должна быть слишком медленной. - Выбор защитного газа с правильным составом для типа материала, который вы будете сваривать. - Использование правильного угла электрода, чтобы больше тепла направлялось на более толстые компоненты.

- Использование правильного тока, уменьшая его при приближении к более тонким областям и свободным краям. - Выбор правильной техники сварки, которая не требует чрезмерного плетения. - Использование техники многопроходности. 4. Полости сварного шва.

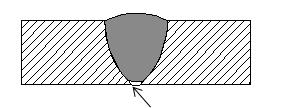

Рисунок 3.4 – Полость сварного шва Этот тип сварочного дефекта возникает, когда отсутствует достаточное плавление между основным металлом и металлом сварного шва. Это может также появиться между смежными сварными швами. Это создает зазор в стыке, который не заполнен расплавленным металлом. Причины: - Низкий подвод тепла. - Поверхностное загрязнение. - Неправильный угол наклона электрода. - Диаметр электрода не соответствует толщине свариваемого материала. - Скорость движения слишком высокая. - Сварочная ванна слишком велика, и она опережает дугу. Средства защиты: - Использование достаточно высокого сварочного тока с соответствующим напряжением дуги. - Перед началом сварки очищение металла. - Избегайте расплавления лужи от затопления дуги. - Использование правильный диаметр и угол электрода. - Уменьшение скорости осаждения. 5. Неполное проникновение сварочного материала (непровар).

Рисунок 3.5 - Неполное проникновение сварочного материала Неполное проникновение происходит, когда канавка металла не заполнена полностью, что означает, что металл сварного шва не полностью проходит через толщину шва. Причины: - Большое расстояние между свариваемыми деталями. - Слишком быстрое перемещение электрода, что не позволяет достаточному количеству металла осесть в стыке. - Низко настроенный ток, в результате чего ток не будет достаточно сильным, чтобы правильно расплавить металл. - Большой диаметр электрода. - Перекос. - Неправильный стык деталей. Средства защиты: - Использование правильной геометрии соединения. - Использование электрода соответствующего размера. - Уменьшение скорости перемещения дуги. - Выбор правильного сварочного тока. - Обязательный контроль выравнивания деталей. 6. Включение шлака

Рисунок 3.6 – Включения шлака в сварном шве

Включение шлака является одним из дефектов сварки, которые обычно легко видны в сварном шве. Шлак - это стекловидный материал, который является побочным продуктом сварки в стержне, дуговой сварки порошковой проволокой и дуговой сварки под флюсом. Это может произойти, когда флюс, который представляет собой твердый экранирующий материал, используемый при сварке, плавится в сварном шве или на поверхности зоны сварки. Причины: - Неправильная очистка металла. - Скорость сварки слишком высокая. - Неправильная очистка сварочный прохода перед началом нового. - Неправильный угол сварки. - Сварочная ванна остывает слишком быстро. - Сварочный ток слишком низкий. Средства защиты: - Увеличение силы тока. - Уменьшение скорости охлаждения. - Выбор правильного угла электрода. - Удаление любого шлака с предыдущего электрода. - Выбор оптимальной скорости сварки. 7. Брызги расплавленного металла

Рисунок 3.7 – Брызги металла вокруг сварного шва Брызги возникают, когда мелкие частицы из сварного шва прикрепляются к окружающей поверхности. Это особенно распространенное явление в газовой дуговой сварке.

Причины:

- Текущая сила тока слишком высока. - Установка напряжения слишком низкая. - Рабочий угол электрода слишком крутой. - Поверхность загрязнена. - Дуга слишком длинная. - Неправильная полярность - Неправильная подача проволоки. Средства защиты: - Очистка поверхности перед сваркой. - Уменьшение длины дуги. - Регулировка сварочного тока. - Увеличение угла электрода. - Использование правильной полярности. - Исключение проблем с питанием дуги.

ЗАКЛЮЧЕНИЕ Производственная практика проходила на базе предприятия ПАО «АвтоВАЗ». В ходе прохождения практики были изучены организационная структура предприятия, ее основной вид деятельности, выпускаемая продукция. Были изучены участки цеха, где производится заготовка, сборка и сварка заданных конструкций, а именно сварка рам автомобилей. В результате получено первое общее знакомство с технологическим маршрутом, оборудованием, основными операциями, оснасткой, способами транспортировки деталей и узлов, организацией контроля, вопросами техники безопасности. Так же были изучены использующееся на данном участке оборудование. Произведена оценка целесообразности применения того или иного типа установки, изучены технические характеристики применяемого оборудования. Оценены условия труда на применяемом оборудовании. Так же в ходе практики были изучены имеющиеся на ПАО «АвтоВАЗ» специальные методы сварки и оборудование, использующиеся для этого. Так же подробно рассмотрены причины и анализ дефектов сварки на изучаемой детали.

|

|||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 89; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.139.107.241 (0.026 с.) |