Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

История развития проектируемого процессаСтр 1 из 11Следующая ⇒

Введение

Казахстан обладает огромными запасами природных и особенно энергетических ресурсов. На территории нашей страны есть месторождения нефти и газа которые выводят нас в первую десятку нефтяных стран. В Казахстане также есть крупные запасы угля, урана, золота и других ценных минералов. У нас большой потенциал использования солнечной и ветровой энергии. Аналогичным образом отсутствует необходимых коммуникаций для экспорта нефти и газа на международные рынки резко уменьшая нашу возможность получать большие средства для реализации наших планов развития. Стратегия использования ресурсов будет включать в себе следующее: мы заключим долгосрочные партнерство с главным между народными нефтяными компаниями, привлечение лучших международных технологий и крупного капитала, чтобы быстро и эффективно использовать наши запасы. Мы ищем партнерство на долгосрочную перспективу чьи задачи совпадают с нашими. В использовании наших природных ресурсов и отвечающих интересам Казахстана, создание системы трубопроводов для экспорта нефти и газа. Только большое количество независимых экспортных маршрутов может предотвратить нашу зависимость от одного соседа и монопольную ценовую зависимость от одного потребителя. Наша стратегия по использованию топливных ресурсов направлена на привлечение интересов крупных стран мирового сообщества к Казахстану и его роли в качестве мирового поставщика топлива. В этом случае компании и страны которые будут инвестировать в развитие нашего нефтегазового бизнеса включает США, Россию, Китай, Японию, государства Западной Европы. Экономические интересы этих стран и компаний в экспорте наших ресурсов на регулярной и стабильной основе будут способствовать развитию независимого и процветающего Казахстана [1]. Большинство из нефтегазовых месторождений открыты в западном регионе Казахстана и Прикаспийского бассейна - Тенгиз, Кашаган, Карачаганак и другие. Открытое в 1979 г., Тенгизское месторождение находится на юге обширного Прикаспийского бассейна. Тенгизское месторождение - одно из крупнейших и глубоких из открытых в мире за последние 15 лет. По расчетам на данный момент оно содержит более 3 млрд. тонн (23,6 млрд. бареллей) нефти в пласте. Кроме того, 1800 м3 (64 трилл. куб. футов) попутного газа, что позволяет назвать Тенгиз «жемчужиной» Казахстана.

В отличие от многих стран Казахстан для развития многих отраслей нефтехимической промышленности располагает собственной сырьевой базой, включая природные и попутные газы, газообразные и жидкие углеводороды, получаемые при разгонке, крекинге нефти и т.д. Отечественная газопереработка реализована, в основном, в варианте извлечения углеводородов С1-С4 и элементарной серы. Однако углеводородный газ требует особого внимания как огромный источник углеводородного сырья, способный качественно повысить эффективность народно-хозяйственного комплекса. Высокая эффективность применения нефтяного газа в процессах, нефтехимического и органического синтеза активно направляет работы по совершенствованию техники промысловой и заводской переработки минерального сырья. Углеводородная схема нефтехимического производства способна в более сжатые сроки и с меньшими затратами реализовать программу удовлетворения потребности в базовых полиолефинах (полимеры и сополимеры этилена и пропилена) и других производные С2 и С3. Нефтяные газы, безусловно, представляют интерес как дополнительный источник энергии для обеспечения возрастающей потребности народного хозяйства Республики в топливах и нефтехимическом сырье. Существующие в настоящее время некоторые из газоперерабатывающих заводов находятся в состоянии физической и моральной устарелости и требует коренной модернизации. Повышение качества и производительности переработки углеводородных газов - необходимое условие тенденции мировой нефте- и газоперерабатывающей промышленности. Настоящий дипломный проект посвящается возможности решения одной из проблем, имеющих важное и актуальное значение в мировой нефтеперерабатывающей промышленности. Данное решение заключает в себе такие направления, как улучшение функционирования и увеличение производительности установок газоперерабатывающего завода РК, что обеспечит наиболее высокий экономический результат производства. Литературный обзор

Технологический раздел Выбор метода производства

Вода является нежелательной примесью в углеводородных газах. В процессе переработки при сжатии или охлаждении газа, при наличии воды усиливается коррозия оборудования, образуются кристаллогидраты, забиваются трубопроводы и аппараты. Допустимое содержание влаги определяется технологией переработки газа и устанавливается отдельно в каждом случае. Промышленные процессы осушки газов можно разделить на три группы: абсорбция гигроскопическими жидкостями, конденсация и вымораживание путем сжатия или охлаждения. Выбор метода осушки зависит от условий дальнейшей переработки углеводородного газа. Вымораживание влаги из газовой смеси сочетают обычно с утилизацией холода технологического потока. Критерием эффективности осушки газа является точка росы, температура, до которой необходимо охладить газ при данном давлении, чтобы наступило его насыщение водяным паром или началась конденсация воды. Имеются графики, позволяющие определять точку росы исходного газа при разных давлениях вычислять количество воды, конденсирующейся по мере понижения температуры. Чем выше давления газа и больше его плотность, тем выше температура образования гидратов. Зависимость давления водяного пара над осушительными растворами от температуры меняется примерно по тому же закону, как и над чистой водой. По этому эффективность любого осушенного газа и температурой контактирования. Эту величину называют депрессией точки росы. В широком интервале температур и давлений она остается постоянной для данных условий осушки, типа поглотителя, его концентрации интенсивности абсорбции. Абсорбционные методы обычно применяют при депрессии точки росы 22-280С для сравнительного больших объемов газа при высокой давлении. Осушка на твердых поглотителях экономика при глубоком удалении влаги, до депрессии точки росы. Более 450С и на установках невысокой производительности, где важным является простота схемы и эксплуатации. Иногда применяют комбинированные технологические схемы осушки газа [4].

Выбор места строительства

На выбор места строительства нефтеперерабатывающего завода обычно влияют несколько факторов, основным из которых является потребность близлежащих районов в нефтепродукта. В данном случае местонахождение газоперерабатывающего завода определяется наличием сырья. Данную установку осушки газа можно расположить в Жана-Узеньском газоперерабатывающем заводе. Выбор места строительства объясняется следующими фактами: в данном газоперерабатывающем заводе не имеется установки осушки газа с применением триэтиленгликоля. месторождения Мангистауской нефти, который содержит попутный газ находится в той же области, что и газоперерабатывающий завод, т.е. расположены друг к другу. Обеспеченностью квалифицированной рабочей силой, поскольку завод функционирует довольно давно - ростом потребности данного экономического района в осушенном газе обеспеченностью развитой инфраструктурой, коммуникацией и обеспеченностью водным ресурсами таким образом место строительства предполагаемой установки обоснован как с технической точки зрения.

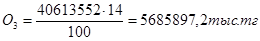

Количество триэтиленгликоль (ТЭГ) Количество свежего раствора, подаваемого в колонну гл=Gвл.п∙x2/x1-x2

где Gвл.п - количество поглащаемой влаги, кг/ч х1 и х2 - концентрация ТЭГ в свежем и насыщенном растворе вл.п=(Сн-Ск)∙V,

где V - объемное количество углеводородного сырья =22,4∙G(tс+273)∙0,1∙z / Mг∙273∙P

где G=513897кг/ч- коэффициент сжимаемости газа =f(Тпр, Рпр)

где Тпр - приведенная температура Рпр - приведенное давление

Расчет критических параметров газовой смеси приводим в таблицу 4

Таблица 4 - Расчет критических параметров

Тпр=300/235=1,28 Рпр=5/4,5=1,02

По графику при Тпр=1,28 и Рпр=1,02 коэффициент сжимаемости z=0,95 =22,4∙5000000(43+273)∙0,1∙106∙0,95 / 23∙273∙5∙106=35550м3/чвл.п=(250-23)∙10-5∙ 35550=80,6кг/ч

Концентрация ТЭГ в насыщенном растворе принимаем х2=0,97 количество свежего раствора гл=80,6∙0,97/0,98-0,97=7818,2кг/чгл= Gгл/ρ Vгл= 7818,2/1150=6,7 м3/ч

Материальный баланс абсорбера количество увлажненного газового сырья =G+Gн∙V=513897+250∙10-5∙35550=513985,8кг/ч

Количество осушенного газового сырья о= Gy - Gвл.п -Gр.у

где φр.у=Мг∙Р∙273 / 22,4∙(t+273) ∙0,1∙z

φр.у=23∙5∙273 / 22,4∙(43+273) ∙0,1∙0,95=14,2кг/чр.у=2,5∙14,2∙4,3=153,7кг/ч

Равновесная потеря гликоля при 430С и Р=5,0мПа по графику равны

∆φ=5,8∙10-3кг/(м3∙103)

Количество теряемого гликоля гл=∆φ∙V/103

dгл=5,8∙10-3∙35550/103=0,2кг/ч С10=513985,8-80,6+15,37-0,2=514058,7

Количество насыщенного раствора гликоля гл.п= Gгл - Gвл.п +Gр.у- dглгл.п=7818,2-80,6+153,7+0,2=7891,1

Таблица 5 - Материальный баланс процесса осушки

Содержание ТЭГ в насыщенном растворе:

х2р=0,98∙7818,2/7891,1=0,97

Технологические расчеты Тепловой баланс абсорбера

Таблица 6 - Тепловой баланс абсорбера

Поправка теплоемкости на давление в аппарате рассчитывается по формуле

∆Ср=R/M(∆С0р+w∙∆С`р)

где R - универсальная газовая постоянная∙- фактор акцентичности ∆С`р, ∆С0р - функция, учитывающая влияния давления

Таблица 7

Расчет фактора ацентричности =8,315/2,3(-0,25+0,00458(-0,29))=-0,1кДж/кг0С

Ср=1,98-(-0,1)=2,08кДж/кг0С

Таблица 8 - Тепловой баланс абсорбера

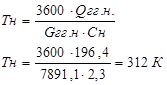

Температура насыщенного абсорбента определяется по формуле:

Средняя температура в абсорбере

Т`=(43+39)/2=314K

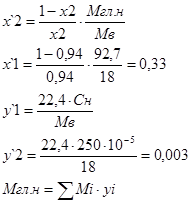

Число теоретических тарелок Число теоретических определяем графически координаты точек оперативности линии на входе раствора и выходе осушенного газа

На выходе раствора и входе газа

Мгл.н=Σ106,1∙0,84+18∙0,05+16∙0,664+30∙0,023+44∙0,012+58∙0,008=92,7

Таблица 9 - Расчет координат линии равновесия

yi

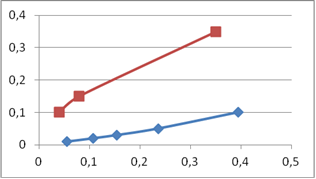

Рисунок 1 - График определения числа теоретических тарелок

По графику число теоретических тарелок равно Nm=2 принимаем к.п.д. тарелки nm=0,15 тогда число действительных тарелок д= Nm/ nmд=2/0,15=13

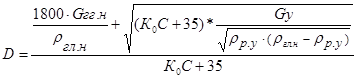

Размеры абсорбера Диаметр абсорбера определяем по формуле:

где, Gгл.н - расход насыщенного абсорбента; К0 = 0,25 - коэффициент; С = 480 - коэффициент для абсорбера в зависимости от расстояния между тарелками;- расход газа; r - плотность жидкости или пара.

Gгл.н=7891,1/3600=2,2кг/с

Принимаем ближайший диаметр по ГОСТу равный 5000мм Рабочая высота аппарата Нр=h1+h2+h3 где h1 - высота нижней камеры аппарата- высота занятая тарелками- высота верхней камеры аппарата принимаем высоту нижней камеры h1=5м = (Nд -1) hm =0,6 расстояние между тарелками = (13 -1) 0,6=7,2м

Высоту верхней камеры принимаем h3=5м Тогда общая высота 17,2м

Нр=5+7,2+5=17,2м

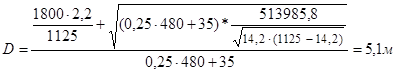

Плотность газа:

Плотность жидкости: rж = 1020 кг /м3.

Механический расчет

Основные размеры колонных аппаратов определяют на основании технологических и гидродинамических расчетов Расчет ветрового момента Разбиваем колонну по высоте на два расчетных участка тогда равнодействующие ветровых нагрузок на эти участки будут:

Рх=В∙с∙q∙H∙D

где В∙- коэффициент увеличения скоростного напора ветра за счет динамического воздействия вызванного порывами ветра: В=1,64 с - аэродинамический коэффициент обтекания (для круглых аппаратов с=0,6)- значение ветрового напора по высоте- наружный диаметр колоннывысота расчетного участка

Р1=В∙с∙q1∙H1∙D= 1,64∙0,6∙350∙10∙5=17220Н Р2=В∙с∙q2∙H2∙D= 1,64∙0,6∙470∙7,2∙5=16650Н

Равнодействующая нагрузок на площадки

Р`=В∙с∙`q`∙F с`=c∙φ=1,4∙0,36=0,5 приведенный аэродинамический коэффициент- площадь вертикальной проекции Р`1=В∙с`∙q1∙ F1= 1,64∙0,5∙490∙14=5620Н Р`2=В∙с`∙q2∙ F2= 1,64∙0,5∙525∙14=6030Н

У основания колонны ветровой момент

М=Р1h1+P2h2+ Р`1h`1+P`2h`2=17220∙5+16650∙15+5620∙10+6030∙15=0,48∙106н∙м

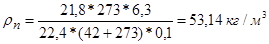

Расчет сечений на устойчивость рассчитываем сечение у основания колоны

Мдоп= (π/14)∙D2(S-c)∙φ.н[σ]= 0,224∙50102(12-2)∙0,91∙134=1,37∙109Н/Qдоп+М/Мдоп=1270∙106/(15,4∙106)+0,48∙109/1,37∙109=0,108+0,35=0,458<1,0

Условия устойчивости удовлетворяется по [7]. Определение толщины стенки сферических неотбортованных днищ вертикального сварного абсорбера. Используется материал сталь марки Ст 3. Расчет толщины верхнего днища. Находим условное меридиальное изгибающиеся напряжение в место соединения днища с обечайкой:

где, sид - изгибающее напряжение днища. Рв - внутреннее давление системы

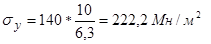

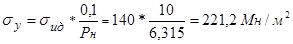

Номинальную расчетную толщину днища для внутреннего диаметра - Dв=2,94 м при sу = 222,2 Мн/м2 выбираем, равной для ближайшего меньшего значения s2 = 210 Мн/м2 - S11=60 мм. Толщину стенки с учетом прибавок Ск и Со находим по формуле: = S11= - Cк+Со = 60+1+1=62 мм,

где, Cк=1; Cо=1 - прибавки к толщине стенок. Расчет толщины нижнего днища. Расчетное давление в нижней части аппарата с учетом гидростатического давления определяется по формуле:

Рн=Рс+grжHж 10-6,

где, Нж =1,5м - высота жидкости;

Рн= 6,3+9,81*1020*1,5*10-6=6,315 Мн/м2.

Условное меридиальное изгибающее напряжение в месте соединения днища с обечайкой:

Номинальную расчетную толщину стенки днища для Dв=2,94 м при sу = 221,2 Мн/м2 выбираем равной S’=60 мм. Толщина стенки с учетом прибавки Ск и Со: = S’ + Cк + Co = 62 мм. Расчет освещения

Рассчитать необходимую силу света для освещения диаметром 4 м, при высоте подвески светильника h = 3 м. Если светильник расположен на оси верстака, то tg падения светового луча будет равен:

tg α =R/h = 2/3 = 0,666 согласно СНиП 23-05-95, а сам угол падения для наиболее удаленной точки α =34.

При условии, что нормируемая освещенность составляет Ен = 15 мк, а коэффициент запаса на «старение» и загрязнение светильников К = 45, то необходимая сила света будет равна:

J = (E·h2·K)/ cos α = (15· 32· 45)/(0,8 · 293)=337,5 КД газ осушка гликоль заземление Для рассчитанных параметров по каталогу выбираем светильник РН-200 мощностью 200ВТ со световым потоком F = 3, 200 мм.

Экономический раздел Организация производства

Таблица 18 - График выхода на работу при 8 ми часовом рабочем дне,4 бригад (за месяц)

График составляется на год Обозначения 1-ночная смена с 0 до 8час. -смена первая с 8 до 16 час. -смена вторая с 16 до 0час. -отдых

Таблица 19 - Расчет баланса рабочего времени на одного среднесписочного рабочего за год

Таблица 20 - Расчет численности персонала в смену

Для трех смен: 8х3=24 человек Расчет годового фонда заработной платы (в тг.) Производственные рабочие число Человека - смен в год 365х3=1095 Число праздничных смен 3х8=24 Старший оператор VI разряда Оплата по тарифу 1095х70,32х8=616003,2 Сумма премин 616003,2х0,25=154000,8 В ночное время 616003,2х0,2:3=41066,88 В праздничные дни 24х70,32х8=13501,44 Основная заработная плата 616003,2+154000,8+41066,88+13501,44=824572,32 Оплата дней отпуска 824572,32:258х27=86292,45 Оплата дней выполнения государственных обязанностей 824572,32:258х1=3196,02 Дополнительная заработная плата 86292,45+3196,02=89488,47 Оператор V разряда Оплата по тарифу 1095х65,93х8=577546,8 Сумма премии 577546,8х0,25=144386,7 В ночное время 577546,8х0,2:3=38503,12 В праздничные дни 24х65,93х8=12658,56 Основная заработная плата 577546,8+144386,7+38503,12+12658,56=773095,2 Оплата дней отпуска 773095095,2:258х27=80905,3 Оплата дней выполнения государственных обязанностей 773095,2:258х1=2996,5 Дополнительная заработная плата

,3 + 2996,5 = 83901,8

Таблица 21 - Расчет годового фонда заработной платы производственных рабочих

Годовой фонд заработной платы рабочих с отчислениями на социальное страхование:

,36∙1,14 = 281302,25 тг.

Калькуляция себестоимости

Таблица 22 - Расчет производственной программы

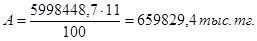

Расчет затрат на содержания и эксплуатацию оборудования Расчет амортизационных отчислений:

где К - капитальные затраты тс. тг. Н - нормы амортизации %

Затраты на текущий ремонт: определяют по формуле:

сэк=659829,4+15096,2=674х925,6 тыс. тг. т.р=3,6х4193399,5=15096,2 тыс. тг. в.п=4193399,5х60,8=255319,9

Таблица 23 - Прямые затраты по содержание и эксплуатацию оборудование

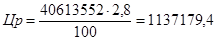

Цеховые расходы определяют по формуле: где Пр - прямые затраты, тс. тг. Н-норма цеховых расходов, %

Общезаводские расходы определяют по формуле

где Нор - норма общезаводских расход. Тыс. тг.

Таблица 24 - Проектная калькуляция себестоимости продукции

Заключение

В отличие от многих стран Казахстан для развития многих отраслей нефтехимической промышленности располагает собственной сырьевой базой, включая природные и попутные газы, газообразные и жидкие углеводороды, получаемые при разгонке, крекинге нефти и т.д. Отечественная газопереработка реализована, в основном, в варианте извлечения углеводородов С1 - С4. Однако углеводородный газ требует особого внимания как огромный источник углеводородного сырья, способный качественно повысить эффективность народно-хозяйственного комплекса. Высокая эффективность применения нефтяного газа в процессах, нефтехимического и органического синтеза активно направляет работы по совершенствованию техники промысловой и заводской переработки минерального сырья. Переоценка необходимого технического уровня промысловой и заводской обработки и переработки нефтяного газа позволит решить несколько важных народно-хозяйственных задач для газовой отрасли, качественная подготовка товарного топливного газа, борьба с потерями и осложнениями при его транспорте, повышение отдачи на вложенный капитал: для народного хозяйства в целом - вовлечение в хозяйственный оборот количества ценного углеводородного сырья. Нефтяные газы, безусловно, представляют интерес как дополнительный источник энергии для обеспечения возрастающей потребности народного хозяйства Республики в топливах и нефтехимическом сырье. Существующие в настоящее время некоторые из газоперерабатывающих заводов находятся в состоянии физической и моральной устарелости и требует коренной модернизации. Повышение качества и производительности переработки углеводородных газов - необходимое условие тенденции мировой нефте- и газоперерабатывающей промышленности. Ведь газоперерабатывающая промышленность позволяет обеспечить потребность Республики в различных продуктах, таких как метанол, гликоли, амины, спирты, различные ингибиторы, высокооктановые компоненты, одорант, растворители, абсорбенты, бензины. дизельные и печные топлива, олефины и полиолефины. Дипломный проект на тему проектирования установки осушки газа, производительностью 500тыс.м3/год выполнен в соответствии с требованиями задания. Основное назначение осушки удаление влаги из газов. Осушка необходима в тех случаях, когда газ направляется для каталитической переработки с использованием чувствительного к воде катализатора или когда фракционирование и дальнейшая переработка газа проводятся при низких температурах. Необходимость осушки газа является одной из основных улучшения качества продуктов. В процессе проектирования выполнены следующие разделы: литературный обзор - где кратко изложена назначение процесса осушки, применение жидких и твердых поглотителей. Технологический раздел состоит из выбора места производства, выбора места строительства, характеристики сырья, готовой продукции, описание технологической схемы и нормы технологического режима. Приведен материальный баланс процесса. В расчетном разделе выполнен тепловой баланс и основные размеры абсорбера, и рассчитан вспомогательный аппарат теплообменника. В механическом расчете выполнен ветровой момент колонного аппарата - абсорбера. В аналитическом разделе качества сырья, продуктов дается роль анализа на сырье продуктов вспомогательных материалов, а также кратность отбора проб. Вопросы охраны труда, освещены техника безопасности и противопожарные мероприятия, а также экологические вопросы. В технико-экономическом разделе приведен расчет капитальных затрат, основных производственных рабочих, калькулирование себестоимости продукции и основные ТЭП. Литература

1. Омаралиев Т.О. Специальная технология переработки нефтяного сырья - Астана: Фолиант, 2004. . Омаралиев Т.О. Технология переработки нефти и газа. Ч-2. Деструктивные процессы переработки нефтяного сырья. - Астана: Фолиант, 2003. . Чуракаев А.М. Газоперерабатывающие заводы и установки.- М.: Недра, 1994. . Дронин А.П., Пугач И.А. Технология разделения углеводородных газов. М.: Химия, 1986, 387 с. . Бондаренко Б.И. Альбом технологических схем переработки нефти и газа. - М.: 2003. - 65 с. . Сарданашвили А.Г., Львова А.И. Примеры и задачи по технологии нефти и газа. М.: Химия. 1986. . Фаромазов С.А. Оборудование НПЗ и его эксплуатация. М.: Химия. 1984. . Основные процессы и аппараты химической технологии / под ред. Ю.И. Дытнерского М.: Химия. 1991. . Голубятников В.А., Шувалов В.В., Золотникова А.Г. Организация и планирование производства. Управление нефтеперерабатывающими и нефтехимическими предприятиями. М.: Химия. 1988. . Черенков В.А. Промышленные приборы и средства автоматизации. Справочник. Л.: Машиностроение. 1987. . Эрих В.Н., Росина А.Г. Химия и технология нефти и газа. Л.: Химия. 1985. . Макаров Г.В. Охрана труда в химической промышленности. М.: Химия. 1977. . Белов П.С. Экология производств химических продуктов из углеводородов нефти и газа. - М.: Химия, 1999. - 256 с. . Новиков С.В. Экономика химической промышленности. - М.: Химия, 1985. - 457 с. . Н.И. Чугунова, М.Е. Ермаганбетов, Ж.Т. Албаева. Дипломный проект. Методические указания к выполнению дипломного проекта при кредитной системе подготовки бакалавров. Алматы: КазНТУ имени К.И. Сатпаева, 2009. С. 1-36. . Методы расчета теплофизических свойств газов и жидкостей. Всесоюзное объединение нефтехим.- М.: Химия, 1974. . Лащинский А.А., Толчинский Л.Р. Основы конструирования и расчета химической аппаратуры. - Л.: Химия, 1970. - 678 с. . Лапшенков Г.М., Поломский С.Б. Автоматизация производственных процессов химических производств. - М.: Химия, 1989. - 381 с. . Пряникова В.И. Справочник по охране труда и технике безопасности в химической промышленности. Общие положения, устройство и содержание. Введение

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 49; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.246.193 (0.291 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

xi

xi ,

,

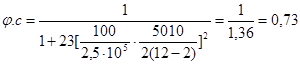

доп=π∙D(S-c)∙φ.c[σ]= 3,14∙5010(12-2)∙0,73∙134=15,4∙106Н

доп=π∙D(S-c)∙φ.c[σ]= 3,14∙5010(12-2)∙0,73∙134=15,4∙106Н