Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор и расчёт схемы дробления

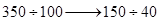

мм→дробление→5-25 мм→измельчение→до 0,044 мм Цель подготовительных процессов - раскрытие минералов в результате разрушения сростков полезных минералов с пустой породой или сростков одних ценных минералов с другими ценными минералами и образовании механической смеси частиц и кусков различного минерального состава. Подготовительные процессы занимают большую долю затрат в структуре затрат на обогащение, дробление - 19,6 %; измельчение - 28,4 %. В целом - до 50% затрат фабрики. Затрата металла: от 1 до 15 кг на тонну руды. При строительстве обогатительной фабрики 50% затрат идёт на отделение дробления. Отсюда золотое правило: «не дробить ничего лишнего». Подготовка руды к обогащению и обогащение резко можно завершить в одну стадию, ограничения накладываются, главным образом, оборудованием. В подготовительных процессах различают стадии подготовки в зависимости от числа последовательных операций: одно-, двух-, трёх-, четырёхстадиальные схемы дробления. Аналогичная терминология применяется и для процессов измельчения. За одну стадию дробления крупность можно уменьшить в 3-8 раз. Крупное дробление: 500÷1500 мм Среднее дробление: Мелкое дробление: Число стадий дробления определяется начальной и конечной крупностью дробимого материала. При горных работах крупность кусков горной массы лежит в широких пределах и зависит от физических свойств руды и способа её добычи (открытый способ - до 1100 мм, шахтный - до 500 - 600 мм). Размеры зёрен полезного минерала не превышают 0,1 - 0,2 мм (тонкие минеральные выделения), а в большинстве случаев составляют сотни и тысячи долей мм. Поэтому горные массы необходимо подвергать подготовительным процессам. Размер максимального куска исходной руды устанавливается проектом горной части. Крупность максимального куска руды, поступающей на измельчение, определяется возможностями применяемых в последней стадии дробления конусных дробилок мелкого дробления. Степень дробления - количественная характеристика процессов уменьшения крупности, которая представляет собой отношение максимальной крупности куска до дробления к максимальной крупности куска после дробления.

Грохочение - процесс разделения смеси зёрен минералов и пустой породы на классы крупности, путём их рассева на просеивающих поверхностях или ситах. Операции предварительного грохочения применяются для сокращения количества материала, поступающего в дробление (за счёт отсева мелочи), и увеличения подвижности материала в рабочей зоне дробилки, что обеспечивает уменьшение забивания рудной мелочью. Введение в схему дробления операций предварительного грохочения приводит к увеличению капитальных затрат и усложняет цех дробления. Поэтому предварительное грохочение следует применять при достаточно высоком (20-30 %) содержании отсеиваемого класса в исходном материале, а также при высокой влажности этого класса (чтобы не уменьшить производительность дробилки). В первой стадии при больших размерах выпускной щели (>100 мм) мелкая руда свободно проходит через дробилку, и предварительное грохочение имеет значение только для повышения пропускной способности всего узла грохот-дробилка. Поэтому, если дробилка, выбранная по размеру поступающего куска, обеспечивает заданную производительность без установки грохота, то предварительное грохочение не предусматривается. Если же отказ от грохочения предопределяет установку двух дробилок крупного дробления, то следует остановиться на варианте установки одной дробилки с предварительным грохочением, поскольку установка второй дробилки почти удваивает капитальные затраты на строительство отделения крупного дробления. Измельчение - это процесс раскрытия минералов (руда превращается в механическую смесь зёрен ценных минералов и пустой породы) и доведение их до оптимальной крупности для последующих процессов обогащения. В процессе измельчения осуществляется: 1) Раскрытие минералов. Руда превращается в механическую смесь зерен ценных минералов и пустой породы. 2) Доведение минералов до оптимальной крупности для последующих процессов разделения.

Измельчение - самый энергоёмкий процесс. Производительность обогатительной фабрики рассчитывается по производительности цеха измельчения. Формально, измельчением считается процесс, в котором происходит уменьшение крупности от 5 мм и менее. Номинальная крупность измельченного продукта измеряется десятками или сотнями миллиметров. Так как при измельчении вновь образованная поверхность очень большая, то измельчение очень хорошо описывается законом Риттингера и иногда законом Бонда. Аппараты измельчения называются мельницами. Основные виды воздействия на измельчаемый материал - удар, раздавливание и небольшое истирание. В реальных условиях процесс измельчения может осуществляться: 1) в открытом цикле; 2) в замкнутом цикле; ) в полузамкнутом цикле. Почти во всех случаях применяется замкнутый цикл с классифицирующими аппаратами. Процессы измельчения чаще всего мокрые (измельчение в водной среде). Разгрузка мельниц - пульпа (60-80 % твёрдого).

|

||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 168; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.115.120 (0.007 с.) |

|||||||||||||||||||||||||

мм.

мм. мм.

мм.