Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Описание печи и управление процессом нагрева заготовок.Стр 1 из 4Следующая ⇒

Введение

При нагреве металла под обработку давлением в большинстве случаев применяют проходные нагревательные печи. Эти печи обычно называют методическими печами, так как в них осуществляется методический режим нагрева и обязательно имеется методическая зона предварительного нагрева металла. Методические печи являются печами непрерывного действия с преимущественно противоточным движением нагреваемого металла и продуктов сгорания в рабочем пространстве. В этих печах нагревают заготовки (слябы, блюмы, круглые и фигурные изделия и т. д.) толщиной от 60 до 400 мм, шириной от 60 до 2000 мм и длиной от 0,8 до 12 мм, масса которых составляет от 50 кг до 40 т. В некоторых случаях на старых станах в методических печах нагревают слитки толщиной 300-400 мм. В дальнейшем нагреваемые в методических печах изделия будем называть заготовками. Методические печи классифицируют по количеству зон отопления, по виду нагрева, по системе отопления, по системе загрузки и выдачи заготовок (торцевая, боковая), по способу утилизации тепла уходящих из рабочего пространства печи продуктов сгорания (рекуперативные, регенеративные). Цель курсового проекта: выполнить расчет многозонной методической печи с шагающим балками стана РБЦ АО ЕВРАЗ ЗСМК Для достижения указанной цели необходимо решить следующие задачи: рассчитать горение газообразного топлива и теплообмен излучением в рабочем пространстве печи; рассчитать время нагрева заготовки заданных размеров в методической, сварочной и томильной зонах; рассчитать тепловой баланс многозонной методической печи с целью определения удельного расхода топлива.

Общая часть

Тепловой и температурный режим методических печей.

Основным процессом, протекающим в рабочем пространстве печи, является теплообмен, связанный с сжиганием топлива и движением газа. По отношению нагреваемому металлу процесс теплообмена в рабочем пространстве печи делится на внешний и внутренний. При внешнем теплообмене тепло передается от продуктов горения топлива и кладки печи к поверхности нагреваемого металла. В методических печах внешний теплообмен осуществляется главным образом путем излучения. При внутреннем теплообмене тепло распространяется внутри нагреваемого металла. Условия внешнего и внутреннего теплообмена определяются температурным и тепловым режимом печи.

Температура в методических печах изменяется по длине печи. Характер изменения температуры по длине печи определяется количеством и назначением зон печи Первая(по ходу металла) зона изменяющейся по длине температур называется методической зоной.в ней металл во избежание возникновения чрезмерных термических напряжений постепенно подогревается до поступления в зону высоких температур. Вторая (по ходу металла) зона называется высоких температур или сварочной зоной. Назначение ее быстрый нагрев поверхности заготовки до конечной температуры. Третья (по ходу металла) томильная зона (зона выдержки) служит для выравнивания температуры по сечению металла. Температурный режим печей зависит от характера отопления печей, распределения горелок и дымоотводов. Наиболее часто применяют комбинированное расположение горелок: торцовое и боковое или боковое и свободное. При свободном отоплении заготовки нагреваются достаточно равномерно, поэтому целесообразным является такой метод отопления, когда нижний обогрев оборудования боковым горелкам, а в зонах верхнего обогрева используются свободные горелки. Продукты сгорания топлива отводят на стороне загрузки металла и печи с шагающим подом работают обычно с переменной температурой по длине. Печи с шагающим подом выполняют без нижнего обогрева и с нижним обогревом.

Специальная часть.

Расчет горения топлива.

Расчет горения газообразного топлива представлен в таблице 2.

Правильность расчета горения газообразного топлива проверяем составлением материального баланса.

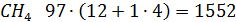

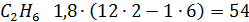

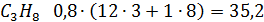

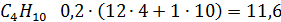

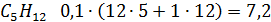

Поступило топлива, кг

Всего поступило топлива 1664,4кг

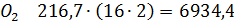

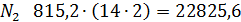

Поступило воздуха, кг

Всего воздуха: 29760 кг

Поступило воздуха и топлива: 31424,4 кг

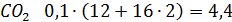

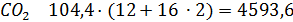

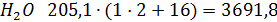

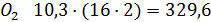

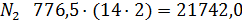

Получено при горении, кг

Итого получено при горении топлива: 31444,1 кг

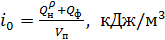

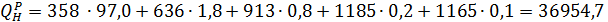

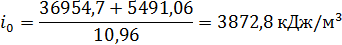

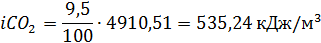

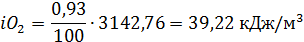

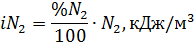

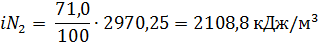

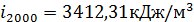

Расчет калориметрической температуры

Начальная энтальпия продуктов горения

Vп = 10,96 м3/м3 – действительный объем продуктов сгорания

Lп = 10,32 м3/м3– действительный расход воздуха

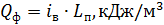

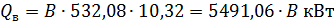

iв = 532, 08 кДж/м3 – энтальпия воздуха при температуре 400

Фактическая теплота сгорания:

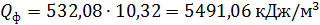

Низшая теплота сгорания топлива определяется по формуле:

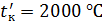

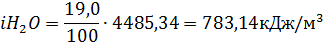

По полученному значению начальной энтальпии предполагаем температуру дымовых газов путем подбора. Приложение 2 [2].

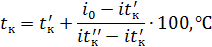

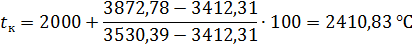

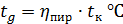

Искомая калориметрическая температура определяется по формуле:

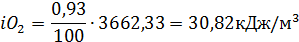

Действительная температура сгорания определяется по формуле.

где,

Что обеспечивает необходимую температуру в печи для нагрева заготовки до конечной температуры.

Предварительное определение основных размеров печи.

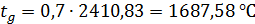

Определим ориентировочные размеры печи. При однорядном расположении заготовок ширина печи будет равна.

Принимаем высоту печи: в методической зоне – 1300 мм; в сварочной зоне – 2000 мм; в томильной зоне – 1500 мм.

Тепловой баланс печи

Приход тепла

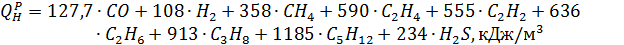

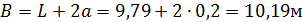

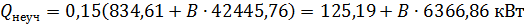

1. Тепло от горения топлива определяем по формуле:

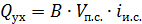

Здесь B – расход топлива, м3/ с при нормальных условиях

2. Тепло вносимое подогретым воздухом определяем по формуле:

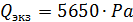

3. Тепло экзотермических реакций (принимая, что угар металла составляет 1%) определяем по формуле:

5650 – количество тепла, получаемое от окисления железа, кДж/кг.

Расход тепла.

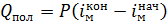

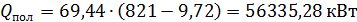

1. Тепло, затраченное на нагрев металла определяем по формуле:

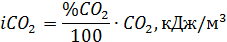

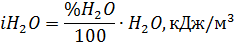

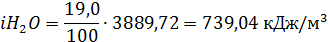

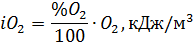

2. Тепло уносимое уходящими дымовыми газами определяем по формуле:

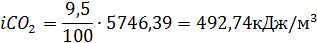

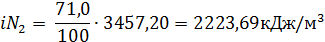

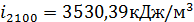

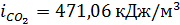

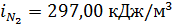

Энтальпию продуктов сгорания при температуре

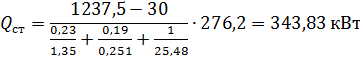

3. Потери тепла теплопроводностью через кладку.

Потерями тепла через под в данном примере пренебрегаем. Рассчитываем только потери тепла через свод и стены печи.

Потери тепла через свод.

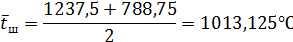

Площадь свода принимаем равной площади пода 357,67 м2; толщина свода 0,3 м, материал шамот. Принимаем, что температура внутренней поверхности свода равна средней по длине печи температуре газов, которая равна.

Если считать температуру окружающей среды равной При средней по толщине температуре свода

Тогда потери тепла через свод будут равны.

Где,

Потери тепла через стены

Стены печи состоят из слоя шамота толщиной 3-хслойной теплоизоляции из диатомита, толщиной

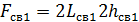

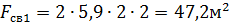

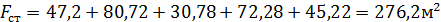

Наружная поверхность стен равна:

Методическая зона

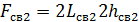

1-я сварочная зона

2-я сварочная зона

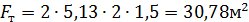

Томильная зона

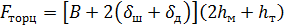

Торцы печи

Полная площадь стен равна

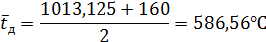

Для вычисления коэффициентов теплопроводности, зависящих от температуры, необходимо найти среднее значение температуры слоев. Средняя температура слоя шамота равна

Принимаем температуру наружной поверхности стен

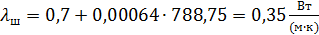

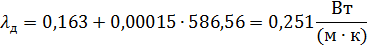

Коэффициент теплопроводности шамота и диатомита определяем согласно приложению 11 с. 366 [2]

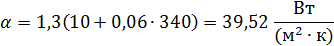

Суммарный коэффициент конвективной теплоотдачи

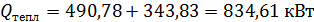

Количество тепла, теряемое теплопроводностью через кладку.

Общее количество тепла, теряемое теплопроводностью через кладку, определяем по формуле:

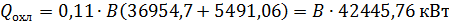

4. Потери тепла с охлаждающей водой по практическим данным принимаем равным 11% от тепла, вносимого топливом и воздухом, определяем по формуле:

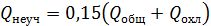

5. Неучтенные потери определяем по формуле

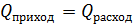

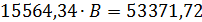

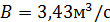

Уравнение теплового баланса

Результаты расчетов сводим в таблицу.

Таблица 3. Тепловой баланс печи.

Удельный расход тепла на нагрев 1 кг металла

Литература 1. Теплотехника металлургического производства: учебное пособие для вузов: в 2 частях / В.А. Кривандин, В.В. Белоусов, Г.С. Сборщиков [и др.]. – Москва: МИСИС, 2002. 4.1: Теоретические основы. – 2002. – 608 с. 4.2: Конструкция и работа печей. – 2002. – 736 с. 2. Теория, конструкция и расчеты металлургических печей: учебник для техникумов: в 2 частях / В.А. Кривандин, Б.С. Мастрюков; под научной ред. В.А. Кривандина. – 2 – изд., перераб. и доп. – Москва: Металлургия, 1986. 4.2: Расчеты металлургических печей. – 1986. – 376 с. 3. ТИ 899 – РБЦ – 02 – 2012. Нагрев заготовок в методической печи с шагающими балками рельсобалочного цеха. Технологическая инструкция: утверждена директором по рельсовому прокату АО ЕВРАЗ-ЗСМК от 31.07.12: введена в действие 10. 08.12 / разработана УТПРП, РБЦ, ОМТЦКЛК АО ЕВРАЗ “ЗСМК”, - Новокузнецк, 2012. – 48 с. Введение

При нагреве металла под обработку давлением в большинстве случаев применяют проходные нагревательные печи. Эти печи обычно называют методическими печами, так как в них осуществляется методический режим нагрева и обязательно имеется методическая зона предварительного нагрева металла. Методические печи являются печами непрерывного действия с преимущественно противоточным движением нагреваемого металла и продуктов сгорания в рабочем пространстве. В этих печах нагревают заготовки (слябы, блюмы, круглые и фигурные изделия и т. д.) толщиной от 60 до 400 мм, шириной от 60 до 2000 мм и длиной от 0,8 до 12 мм, масса которых составляет от 50 кг до 40 т. В некоторых случаях на старых станах в методических печах нагревают слитки толщиной 300-400 мм. В дальнейшем нагреваемые в методических печах изделия будем называть заготовками. Методические печи классифицируют по количеству зон отопления, по виду нагрева, по системе отопления, по системе загрузки и выдачи заготовок (торцевая, боковая), по способу утилизации тепла уходящих из рабочего пространства печи продуктов сгорания (рекуперативные, регенеративные). Цель курсового проекта: выполнить расчет многозонной методической печи с шагающим балками стана РБЦ АО ЕВРАЗ ЗСМК Для достижения указанной цели необходимо решить следующие задачи: рассчитать горение газообразного топлива и теплообмен излучением в рабочем пространстве печи; рассчитать время нагрева заготовки заданных размеров в методической, сварочной и томильной зонах; рассчитать тепловой баланс многозонной методической печи с целью определения удельного расхода топлива.

Общая часть

Описание печи и управление процессом нагрева заготовок. Тип – нагревательная, методическая с верхним и нижним отоплением и шагающими балками, предназначенная для нагрева заготовок перед прокаткой.

Металл загружается в печь и выгружается из нее с помощью машины безударной посадки и выдачи заготовок. На стороне загрузки и выгрузки металла из печи установлены рольганги с десятью роликами на каждой стороне. Центровка блюмов при посаде в печь производится в соответствии со схемой загрузки с помощью лазерных приборов и фотоэлементов. Движение шагающих балок, подъем безударных машин, загрузочных и разгрузочной заслонок выполняется с помощью гидравлических систем, а перемещение машин, электромеханической системой. Окалина, падающая через отверстия в топке, проталкивается лопастями к загрузочному концу печи и выгружается в контейнер под печью Печь разделена на десять зон регулирования температуры. Для осмотра внутренней части печи на стороне загрузки и на стороне выгрузки установлены две телевизионные камеры в комплекте с черно-белыми промышленными мониторами. Система управления печью относится ко второму уровню, включает в себя первый уровень (систему управления горением и транспортировкой металла), а так же система оптимизации нагрева, что позволяет рассчитывать температурные уставки, поддерживать температуры на заданном уровне в зависимости от темпа работы печи. Для этой цели используются компьютер второго уровня. Система управления горением и транспортировкой металла выполнена на базе специализированного контроллера SIEMENSSIMATIKS7. Программируемый контроллер соединен с двумя персональными компьютерами (ПЛК), один из которых находится на посту управления выдачи металла, другой (резервный) находится на посту загрузки. С помощью клавиатуры можно вызвать на экран монитора необходимые страницы и выполнять следующие функции: вызывать на экран мнемометрические схемы (тренды), таблицы ситуаций и значения параметров работы; задавать необходимые параметры работы печи; производить распечатку данных; выводить на экран предупреждение. при помощи HMI (человеко-машинный интерфейс) можно выбрать один из следующих режимов работы печи: компьютерный – второй уровень (при переключении в данный режим все зоны получают уставку от компьютера второго уровня); автоматический (вводится уставка для каждой зоны печи и система автоматически поддерживает заданное значение. Регуляторы температуры работают от системы управления первого уровня. Заданные значения температур устанавливаются с HMI первого уровня. Система управления второго уровня может быть полностью бездействующей или выполнять функции в параллельных операциях); ручной (можно менять выход температурного регулятора при условии, что регуляторы температуры находятся в автоматическом режиме. Система управления второго уровня может быть полностью бездействующей или выполнять функции в параллельных операциях); понижающий (обеспечивается изменение уставки температуры в зонах с текущих значений на предварительно заданные при условии, что температурный режим печи не управляется компьютером второго уровня. При этом система управления второго уровня может выполнять функции в параллельных операциях). Последние три режима используются, когда не работает компьютерный режим Печь по управлению тепловым режимом разделена на десять зон отопления: 1ая зона – верхняя подогрева; 2ая зона – нижняя подогрева; 3ая зона – верхняя нагрева 1; 4ая зона – нижняя нагрева 1; 5ая зона – верхняя нагрева 2; 6ая зона – нижняя нагрева 2; 7ая зона – верхняя выдержки справа; 8ая зона – верхняя выдержки слева; 9ая зона – нижняя выдержки справа; 10ая зона – нижняя выдержки слева.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 172; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.14.253.131 (0.234 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

(1)

(1)

(2)

(2)

кДж/м3

кДж/м3

−выбираем температуру выше

−выбираем температуру выше

(3)

(3) – эмпирический пирометрический коэффициент, для проходных печей (методических, с шагающим подом, с шагающими балками) его принимают равным

– эмпирический пирометрический коэффициент, для проходных печей (методических, с шагающим подом, с шагающими балками) его принимают равным  .

.

, кВт

, кВт

, кВт

, кВт

, кВт

, кВт

находим с использованием приложения 2 [2]

находим с использованием приложения 2 [2]

, то температуру поверхности однослойного свода можно принять равной

, то температуру поверхности однослойного свода можно принять равной  .

. коэффициент теплопроводности шамота согласно приложению XI равен

коэффициент теплопроводности шамота согласно приложению XI равен  .

.

– суммарный коэффициент конвективной теплоотдачи.

– суммарный коэффициент конвективной теплоотдачи. ,

,

и

и .

. ,

,

,

,

,

,

,

,

,

,

,

,

, тогда средняя температура слоя диатомита равна

, тогда средняя температура слоя диатомита равна

,

,

,

,

,

,