Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные узлы и детали центробежных насосов

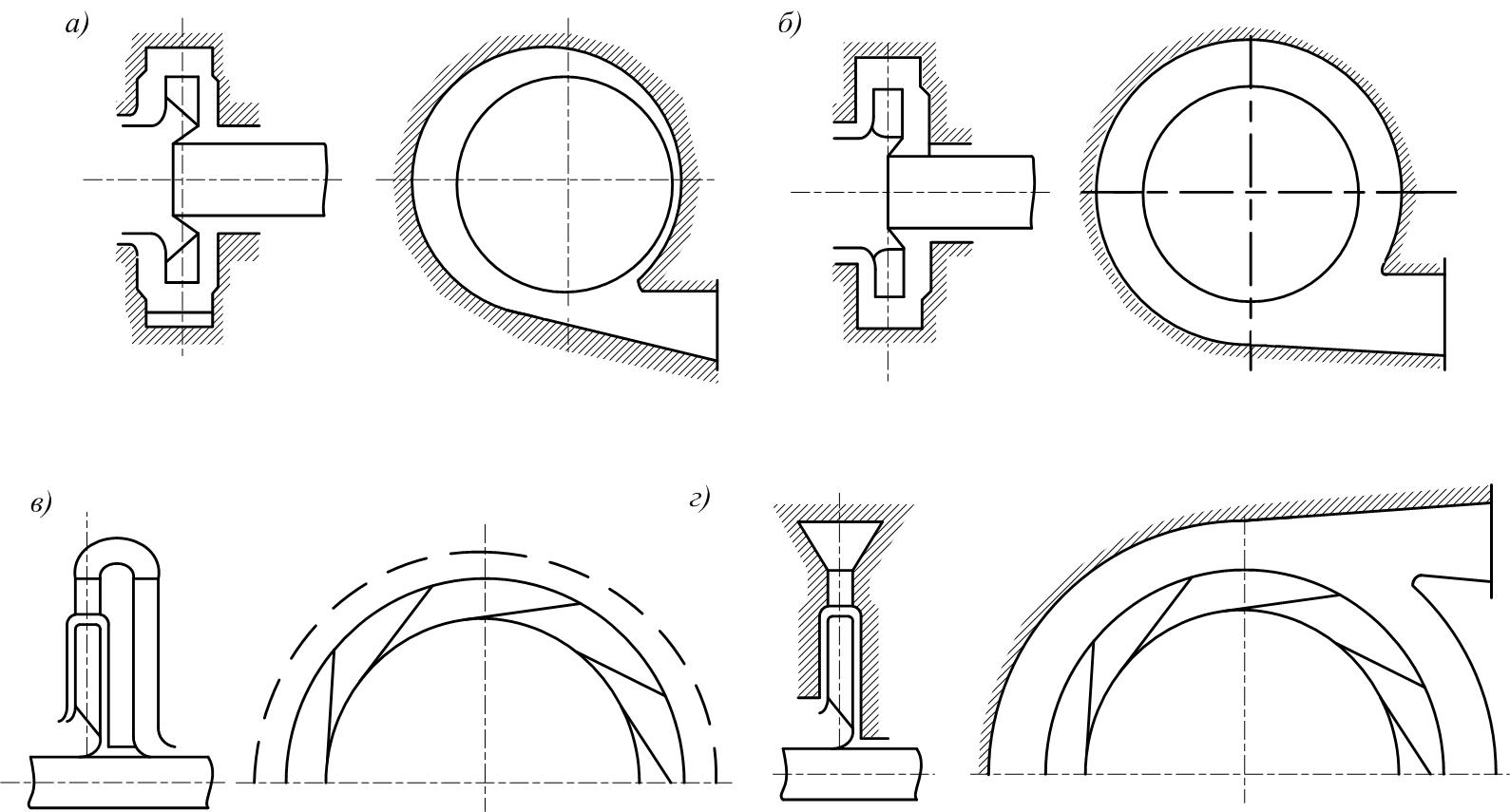

К основным узлам и деталям лопастных насосов относятся: рабочее колесо, направляющий аппарат, корпус насоса, вал, подшипники и сальники. Рабочее колесо — важнейшая деталь насоса. Оно предназначено для передачи энергии от вращающегося вала насоса жидкости. Различают рабочие колеса с односторонним и двусторонним входом воды, закрытые, полуоткрытые, осевого и диагонального типа. Закрытое рабочее колесо с односторонним входом воды (см. рис. 2.2, а) состоит из двух дисков: переднего (наружного) и заднего (внутреннего), между которыми расположены лопасти. Диск 3 с помощью втулки закреплен на валу насоса. Обычно рабочее колесо отливается целиком (диски и лопасти) из чугуна, стали, бронзы или других металлов. Но в некоторых насосах применяют сборные конструкции рабочих колес, в которых лопасти вварены или вклепаны между двумя дисками. Полуоткрытое рабочее колесо (см. рис. 2.2, б) отличается тем, что у него отсутствует передний диск, а лопасти примыкают (с некоторым зазором) к неподвижному диску, закрепленному в корпусе насоса. Полуоткрытые колеса применяют в насосах, предназначенных для перекачивания суспензий и сильно загрязненных жидкостей (например, илов или осадка), а также в некоторых конструкциях скважинных насосов. Рабочее колесо с двусторонним входом жидкости (см. рис. 2.2, в) имеет два наружных диска и один внутренний диск с втулкой для крепления на валу. Конструкция колеса обеспечивает впуск жидкости с двух сторон, вследствие чего создается более устойчивая работа насоса и компенсируется осевое давление. На рис. 2.2, г показана схема рабочего колеса с импеллерами, которые служат для разгрузки осевого усилия или защиты уплотнений от попадания твердых частиц. Колеса центробежных насосов обычно имеют шесть—восемь лопастей. В насосах, предназначенных для перекачивания загрязненных жидкостей (например, сточных вод), устанавливают рабочие колеса с минимальным числом лопастей (две – четыре). Рабочее колесо диагонального типа (см. рис. 2.2, д) представляет собой втулку, на которой лопасти под углом около 45° закреплены на оси насоса. Колеса диагонального типа могут быть открытыми, как показано на рнс 2.2, д или закрытыми, как, например, в некоторых скважинных насосах (см. гл. 6).

Рабочее колесо насосов осевого типа (см. рис. 2.2, е) представляет собой втулку, на которой закреплены лопасти крыловидного профиля. Очертания и размеры внутренней (проточной) части колеса определяются гидродинамическим расчетом. Форма и конструктивные размеры колеса должны обеспечивать его необходимую механическую прочность, а также удобство отливки и дальнейшей механической обработки. Материал для рабочих колес выбирают с учетом его коррозионной стойкости к воздействию перекачиваемой жидкости. В большинстве случаев рабочие колеса насосов изготовляют из чугуна. Колеса крупных насосов, выдерживающие большие механические нагрузки, изготовляют из стали. В тех случаях, когда эти насосы предназначены для перекачки неагрессивной жидкости, для изготовления колес используется углеродистая сталь. В насосах, предназначенных для перекачивания жидкостей с большим содержанием абразивных веществ (пульп, шламов и т. п.), применяются рабочие колеса из марганцовистой стали повышенной твердости. Кроме того, в целях повышения долговечности рабочие колеса таких насосов иногда снабжают сменными защитными дисками из абразивно-стойких материалов.

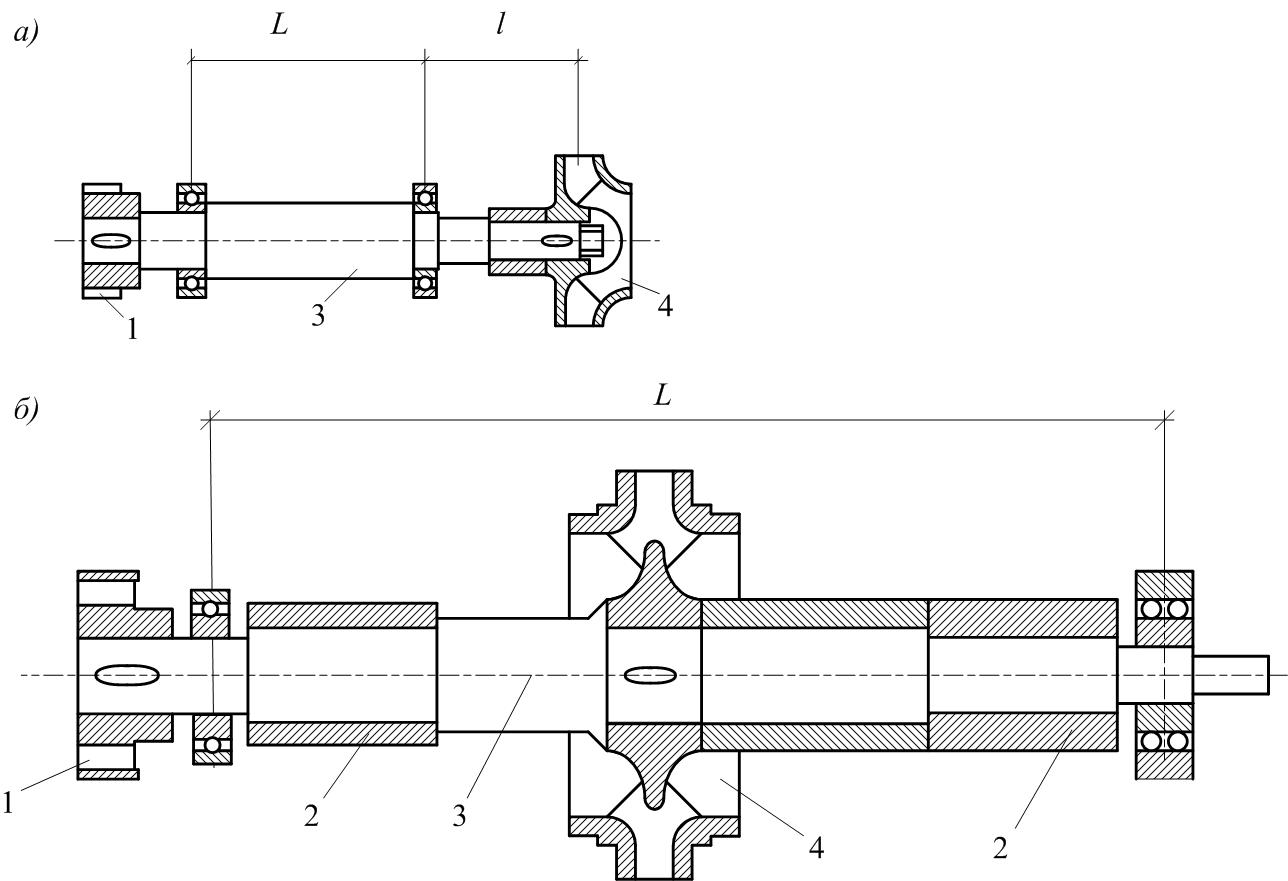

а – консольного насоса; б – насоса с двусторонним подводом; в – многоступенчатого насоса; 1 – полумуфта; 2 – защитное кольцо; 3 – вал; 4 – рабочее колесо; 5 – рузгрузочная деталь; 6 – маслоотбойное кольцо; L – расстояние между опорами вала; l – вылет консоли вала Рисунок 2.3 – Роторы центробежных насосов

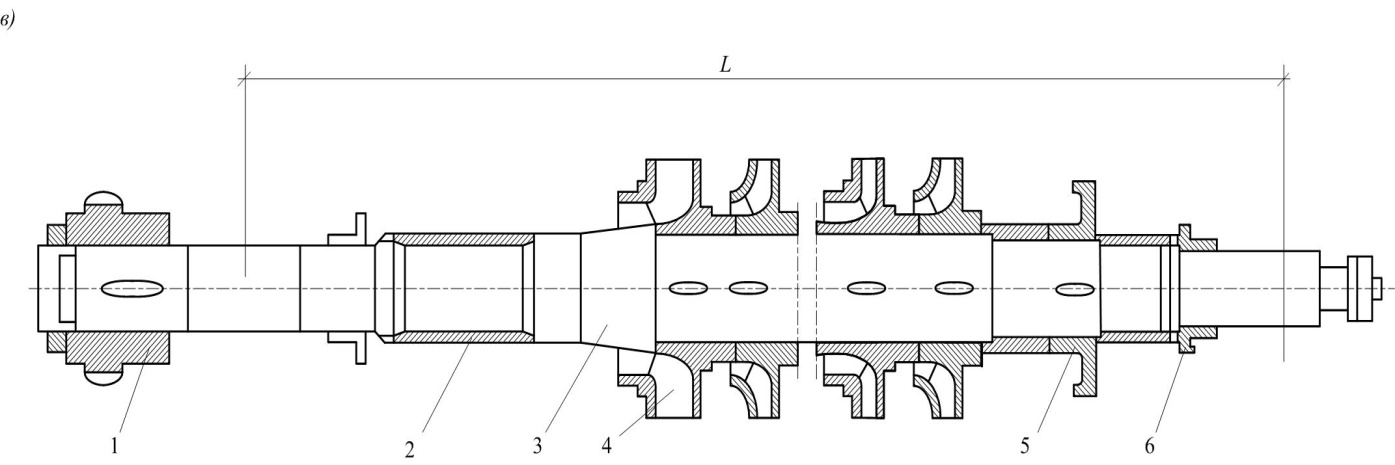

1 – рабочее колесо; 2 – вал насоса Рисунок 2.4 – Схемы подвода жидкости к рабочим колесом центробежных насосов

Рабочие колеса насосов, предназначенных для перекачивания агрессивных жидкостей, изготовляют из бронзы, кислотоупорных чугунов, нержавеющей стали, титана, керамики и различных пластмасс. Ротор насоса представляет собой отдельную сборочную единицу и предназначен в основном для крепления рабочею колеса и сообщении ему вращательного движення. Ротор центробежного насоса (рис. 2.3) состоит из вала 3 рабочего колеса 4 (или комплекта колес), деталей разгрузки осевого усилия 5 защитных втулок 2, водоотбойных (или маслоотбойных) колец 6 и полумуфты 1 для соединения с двигателем. Вал - базовая деталь ротора. Максимальный диаметр вал обычно имеет в месте посадки рабочих колес, к концам диаметр вала обычно уменьшается. Посадочные размеры вала обрабатывают по 2-му классу точности. Валы насосов, предназначенных для перекачки холодных жидкостей, обычно изготовляют из поковок стали марок 40, 45 или 40Х. Рабочие колеса на валу закрепляют с помощью шпонок и установочных гаек. Втулки в основном предназначены для предохранения вала от коррозии, эрозии и износа. Они изготовляются чаще всего из термообработанной хромистой стали.

Корпус насоса объединяет узлы и детали, служащие для подвода жидкости к рабочему колесу и отвода ее в напорный трубопровод. На корпусе монтируют подшипники, сальники и другие детали насоса. Корпус насосов может быть с торцовым или осевым разъемом. В насосах с торцовым разъемом корпуса, как правило, многоступенчатых (см. рис. 2.17), плоскость разъема перпендикулярна оси насоса, а в насосах с осевым разъемом она проходит через ось насоса (см. рис. 2.15). Корпус насоса включает в себя подводящее и отводящее устройства. Подводящее устройство (подвод) - участок проточной полости насоса от входного патрубка до входа в рабочее колесо — предназначено для обеспечения подвода жидкости во всасывающую область насоса с наименьшими гидравлическими потерями, а также для равномерного распределения скоростей жидкости по живому сечению всасывающего отверстия. Кроме того, в подводе иногда устраивают неподвижную решетку (выпрямляющий аппарат) из радиальных пластин, что обеспечивает более равномерное распределение скоростей и улучшает форму характеристики Q—Н насоса при малых подачах (см.§ 11). Конструктивно насосы изготовляют с осевым (рис. 2.4, а), коленным (см. рис. 2.4, б), боковым кольцевым (см. рис. 2.4, в) и боковым полуспиральным (см. рис. 2.4, г) входами. Осевой вход характеризуется наименьшими гидравлическими потерями, однако при изготовлении насосов с таким входом увеличиваются размеры насосов в осевом направлении, что не всегда удобно конструктивно. Боковой кольцевой вход создает наибольшие гидравлические потери, но при изготовлении насосов с таким входом обеспечиваются компактность насоса и удобное взаимное расположение всасывающего и напорного патрубков. В насосах с двусторонним входом рабочие колеса разгружены от осевого давления, возникающего при работе насоса. В этих насосах применяют, как правило, боковой полуспиральный вход, который обеспечивает равномерное поступление жидкости в рабочее колесо. Отводящее устройство (отвод) — это участок, предназначенный для отвода жидкости от рабочего колеса в напорный патрубок насоса. Жидкость выходит из рабочего колеса с большой скоростью. При этом поток обладает высокой кинетической энергией, а движение жидкости сопровождается большими гидравлическими потерями. Для уменьшения скорости движения жидкости, выходящей из рабочего колеса, преобразования кинетической энергии в потенциальную (увеличения давления) и уменьшения гидравлических сопротивлений применяют отводящие устройства, а также направляющие аппараты. Различают спиральный, полуспиральный, двухзавитковый и кольцевой отводы, а также отводы с направляющими аппаратами.

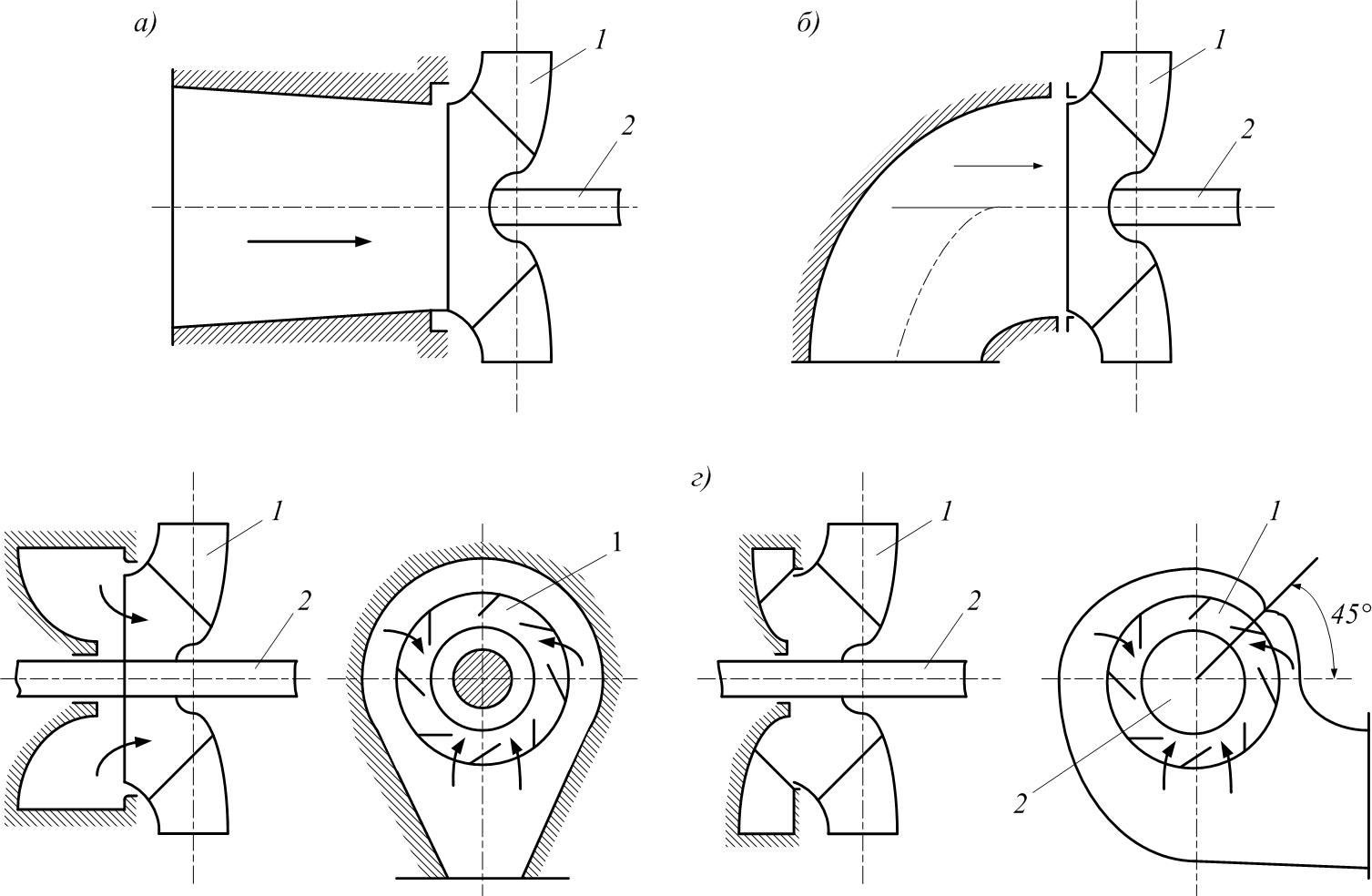

Спиральный отвод — это канал в корпусе насоса, охватывающий рабочее колесо по окружности (рис. 2.5, а). Поперечное сечение этого канала увеличивается соответственно расходу жидкости, поступающей в него из рабочего колеса, а средняя скорость движения жидкости в нем уменьшается по мере приближения к выходу или остается примерно постоянной. Спиральный канал оканчивается выходным диффузором, в котором происходит дальнейшее уменьшение скорости и преобразование кинетической энергии жидкости в потенциальную. Кольцевой отвод — это канал постоянного сечения, который охватывает рабочее колесо так же, как и спиральный отвод (см. рис. 2.5, 6). Кольцевой отвод применяют обычно в насосах, предназначенных для перекачивания загрязненных жидкостей. Гидравлические потери в кольцевых отводах значительно больше, чем в спиральных.

а – спиравльный; б – кольцевой; в – направляющий аппарат; г – составной Рисунок 2.5 – Схемы отвода центробежных насосов

Полуспиральный отвод — это кольцевой канал, переходящий в спиральный расширяющийся отвод. Направляющий аппарат или лопаточный отвод (см. рис. 2.5, в) представляет собой два кольцевых диска, между которыми размещены направляющие лопатки, изогнутые в сторону, противоположную направлению изгиба лопастей рабочего колеса. Направляющие аппараты — более сложные устройства, чем спиральные отводы, гидравлические потери в них больше, и поэтому их применяют только в некоторых конструкциях многоступенчатых насосов. В крупных насосах иногда применяются составные отводы (см. рис. 2.5, г), представляющие собой сочетание направляющего аппарата и спирального отвода. В корпусе насоса располагают подшипниковые опоры и сальники. Подшипники, в которых вращается вал насоса, бывают шариковыми и скользящего трения с вкладышами. Шариковые подшипники применяют, как правило, в горизонтальных насосах. В некотокоторых конструкциях подшипников крупных насосов предусматриваются устройства для охлаждения и принудительной циркуляции масла. По расположению подшипниковых опор различают насосы с выносными опорами, изолированными от перекачиваемой жидкости, и насосы с внутренними опорами, в которых подшипники соприкасаются с перекачиваемой жидкостью. Сальники служат для уплотнения отверстий в корпусе насоса, через которые проходит вал. Сальник, расположенный со стороны нагнетания, должен предотвращать утечку воды из насоса, а сальник, расположенный со стороны всасывания, — предупреждать поступление воздуха в насос.

Более подробно подшипниковые опоры, сальники и другие детали насосов будут рассмотрены далее при описании конструкций насосов (см. § 13).

Типы центробежных насосов

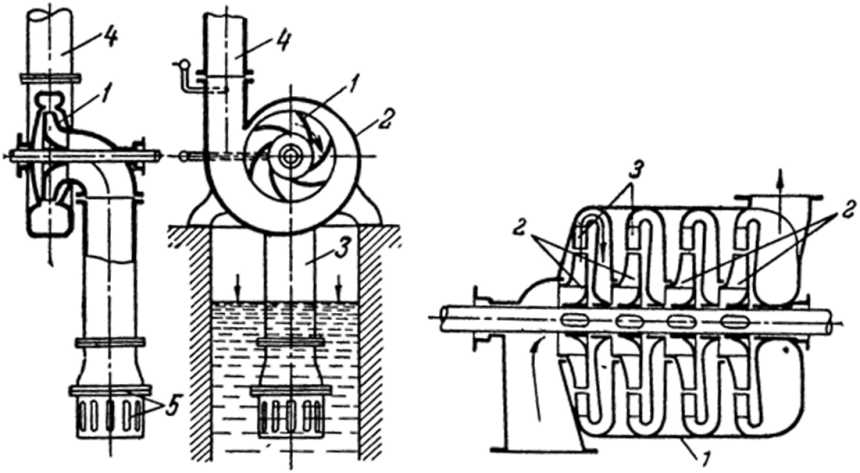

Центробежные насосы делятся на одноступенчатые и многоступенчатые. На рис. 7-4 показан одноступенчатый насос. Центробежный насос имеет рабочее колесо 1 с загнутыми назад лопатками, которое с большой скоростью вращается в корпусе 2 спиралеобразной формы. Жидкость из всасывающего трубопровода 3 поступает по оси колеса и, попадая на лопатки, приобретает вращательное движение. Под действием центробежной силы давление жидкости увеличивается и она выбрасывается из колеса в неподвижный корпус 2 и напорный трубопровод 4. При этом на входе в колесо создается пониженное давление и, вследствие разности давлений, жидкость из приемного резервуара непрерывно поступает в насос. Без заполнения корпуса жидкостью колесо насоса при вращении не может создать достаточной разности давлений, необходимой для подъема жидкости по всасывающей трубе. Поэтому перед пуском в ход центробежный насос должен быть залит жидкостью (если она не поступает в насос под напором). Чтобы жидкость не выливалась из насоса и всасывающей трубы при заливке насоса или его остановке, на конце всасывающей трубы устанавливают приемный (обратный) клапан 5 с всасывающей сеткой. Одноступенчатые насосы предназначены для создания небольших напоров — до 50 м. Для высоких давлений применяются многоступенчатые насосы (рис. 7-5), имеющие несколько колес 2, соединенных последовательно в корпусе /. Напор, развиваемый многоступенчатым насосом, равен напору одного колеса, умноженному на число колес. Жидкость из колеса попадает в кольцо из двух дисков 3 с лопатками, изогнутыми в сторону, противоположную лопаткам рабочего колеса. Такое устройство называется направляющим аппаратом и предназначено для уменьшения скорости (кинетической энергии) жидкости, которая переходит при этом в потенциальную энергию давления.

Рис. 7-4. Схема центробежного одно- Рис. 7-5. Схема центробежного ступенчатого насоса: многоступенчатого насоса: 1 – рабочее колесо; 2 – корпус; 3 – всасы- 1 – корпус; 2 – рабочие колеса; трубопровод; 4 — напорный труба- 3 – направляющие аппараты провод; 5— приемный клапан с всасыва- ющей сеткой

Во многих насосах современных конструкций преобразование скорости в энергию давления осуществляется без направляющего аппарата — путем придания плавных очертаний спиральному отводному каналу корпуса. Центробежные насосы большой производительности изготовляются с двухсторонним вводом жидкости в корпус насоса. В химической промышленности насосы широко применяются для перекачивания кислот, щелочей, рассолов и других вязких жидкостей, часто содержащих твердые взвеси. Такие насосы изготовляются из коррозионностойких и износоустойчивых металлических сплавов (например, хромоникелевые сплавы с присадкой титана или молибдена, кремнистые и высокохромистые чугуны), для изготовления насосов применяются также пластические массы (например, фаолит) и керамика.

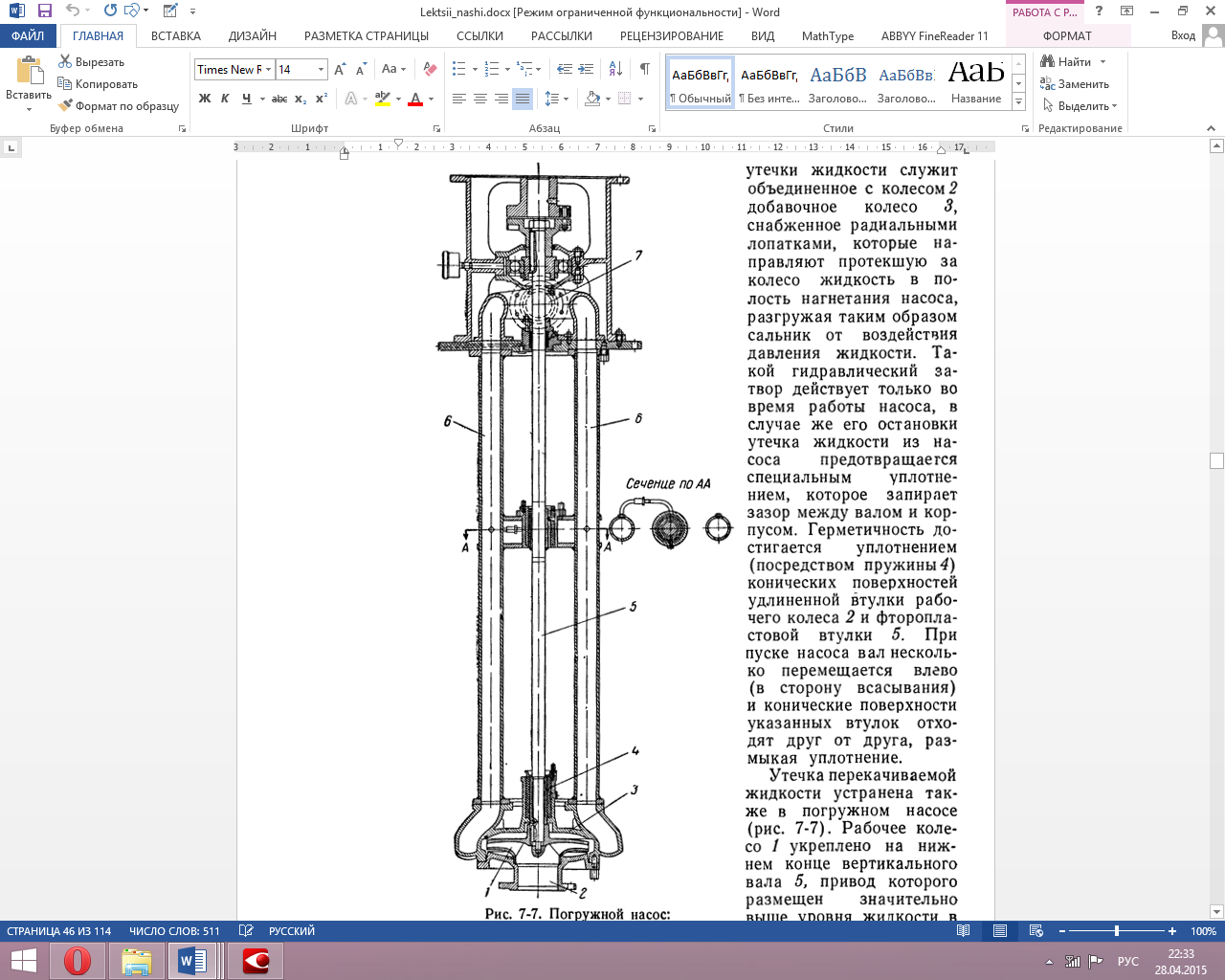

Чтобы свести к минимуму утечку перекачиваемой жидкости, при конструировании таких насосов уделяется большое внимание обеспечению надежного уплотнения вала. Для увеличения срока службы сальниковых набивок их выполняют из специальных материалов (стеклянное волокно, фторопласт и др.), а также стремятся более равномерно распределить нагрузку на кольца набивки путем установки (в середине слоя набивки) пружины или втулки (фонаря) с отверстием. Через это отверстие подают под давлением жидкость, утечка которой допустима (вода, масло). Эта жидкость поступает в сальник под давлением, превышающим давление жидкости, перекачиваемой насосом. Таким способом предотвращают утечку рабочей жидкости, но часть подаваемой в сальник жидкости попадает внутрь насоса и смешивается с перекачиваемой жидкостью. Применяют также торцовые уплотнения вала в виде пары трения, например металлического и графитового колец, прижатых друг к другу пружиной. Разработаны и применяются также бессальниковые насосы. Утечка перекачиваемой жидкости устранена также в погружном насосе (рис. 7-7). Рабочее колесо 1 укреплено на нижнем конце вертикального вала 5, привод которого размещен значительно выше уровня жидкости в резервуаре. Корпус 3 насоса погружен под уровень жидкости в этом резервуаре, из которого перекачивается жидкость. Жидкость поступает в насос через патрубок 2, подается в две симметричные напорные трубы 6, на которых подвешен корпус насоса, и далее отводится в патрубок 1. Насос описанной конструкции предназначен для перекачивания серной кислоты; его подшипники 4 смазываются и охлаждаются перекачиваемой жидкостью (кислотой).

1 – рабочее колесо; 2 – всасывающий патрубок; 3 – корпус; 4 – подшипники; 5— вертикальный вал; 6 – напорные трубы: 7 – нагнетательный патрубок. Рисунок – 7-7 Погружной насос

Для перекачивания жидкостей, утечка которых недопустима вследствие их химической агрессивности, токсичности или высокой стоимости, например для перекачивания жидкого хлора, разбавленной азотной кислоты, радиоактивных жидкостей применяют герметические насосы (рис. 7-8). Их используют также в случае необходимости работать при повышенном давлении на стороне всасывания.

Осевые насосы

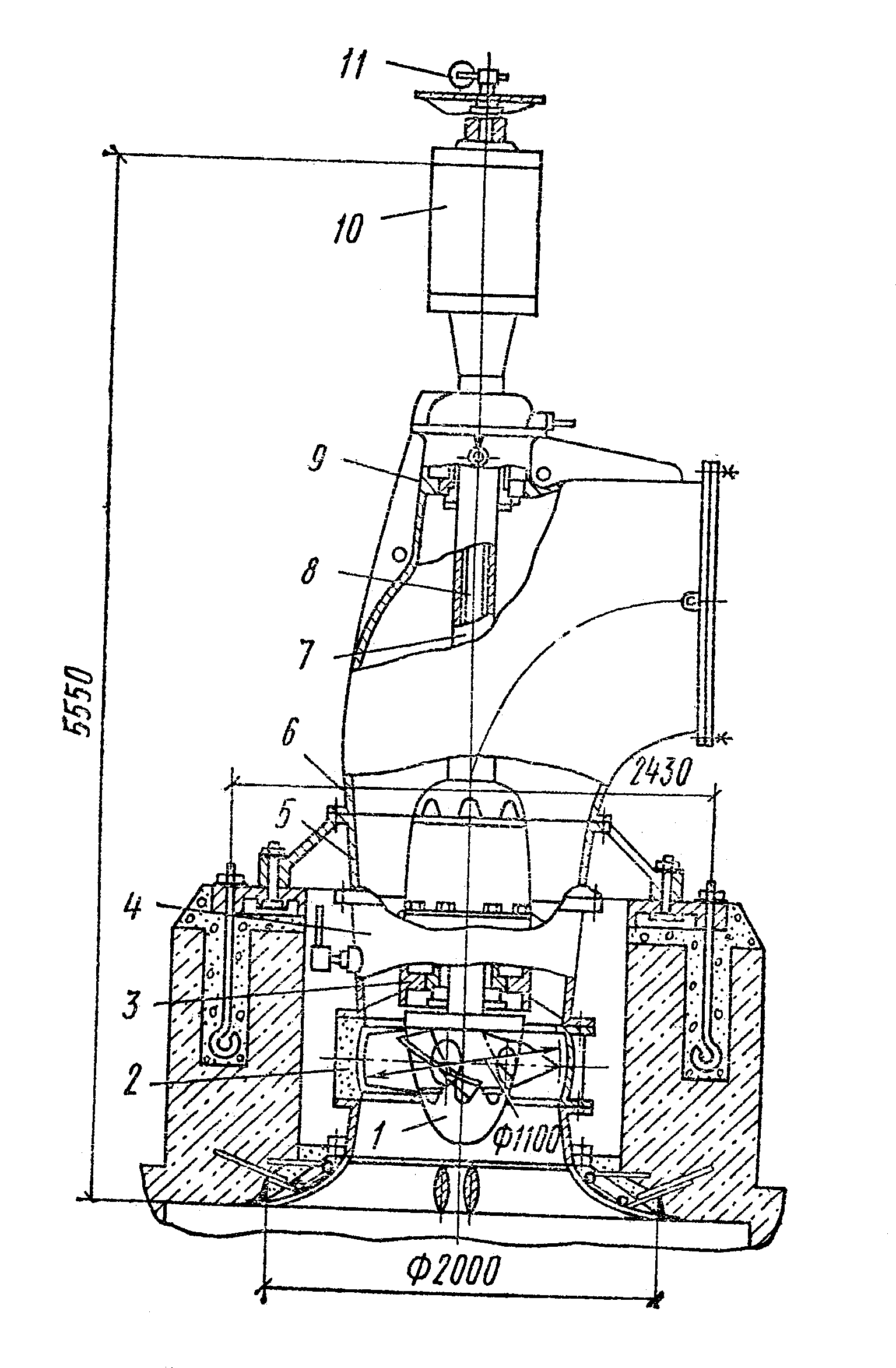

Осевыми называются лопастные насосы, в которых жидкость движется через рабочее колесо в направлении его оси. Основные технические характеристики осевых насосов указаны в ГОСТ 9366-80 с изм. Насосы осевые. Общие технические условия». Согласно этому ГОСТу, осевые насосы изготовляют двух типов: с жестко закрепленными лопастями колеса – жестколопастные насосы (типа О) и с поворотными лопастями колеса – поворотно-лопастные насосы (типа ОП). Возможность изменения угла установки лопастей в насосах типа ОП позволяет регулировать подачу и напор насоса в гораздо более широких пределах, чем в насосах типа О с жестко закрепленными лопастями колеса. Высокий КПД насоса типа ОП при этом сохраняется. Рабочее колесо осевого насоса состоит из втулки обтекаемой формы, на которой укреплены лопасти. Втулки и лопасти осевого насоса в основном исполнении отливаются из чугуна или стали, а в морском исполнении – из бронзы. Жидкость поступает в насос через входной патрубок. Во входных патрубках насосов некоторых типов имеются направляющие аппараты в виде неподвижных лопастей обтекаемой формы. Непосредственно за рабочим колесом (по ходу жидкости) расположен выправляющий аппарат для устранения вращательного движения жидкости. В осевых насосах типа О и ОП в основном исполнении (рисунок 1) жидкость отводится под углом 60° к вертикали. В малогабаритных осевых насосах жидкость отводится пол углом 90°. Вал осевых насосов типа ОП полый, внутри него проходит шток механизма разворота лопастей. Механизм разворота лопастей может иметь ручной, электрический или гидравлический привод. Следует иметь в виду, что в случае ручного привода угол установки лопастей можно изменять только при неработающем насосе. Конструкция рабочего колеса осевого насоса предопределяет особенности его работы: такие насосы рассчитаны на подачу больших расходов жидкости (до 140000 м3/ч) при относительно небольших напорах (4÷20 м). Большой коэффициент быстроходности обусловливает и другую особенность осевых насосов – в большинстве случаев они рассчитаны на работу под заливом. Поэтому при проектировании насосных установок осевые насосы устанавливаются так, чтобы рабочее колесо размещалось ниже уровня воды в приемной камере. Осевые насосы отличаются простотой конструкции и компактностью, меньшей по сравнению с центробежными насосами массой, имеют возможность подачи загрязненных жидкостей. Благодаря компактности конструкции при подаче больших расходов жидкости появляется возможность значительно сократить размеры насосной станции. Осевые насосы применяют в оросительных установках и насосных станциях первого подъема систем водоснабжения, а также для перекачки сточной жидкости и активного ила на канализационных очистных сооружениях.

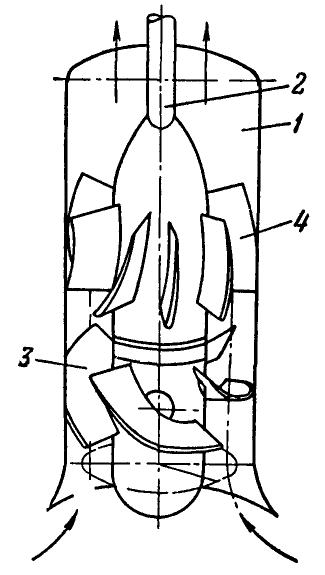

1 – рабочее колесо; 2 – камера; 3 – нижний подшипник; 4 – выправляющий аппарат; 5 – диффузор; 6 – отвод; 7 – вал; 8 – шток управления поворотом лопастей; 9 – верхний подшипник; 10 – электропривод механизма поворота лопастей; 11 – указатель угла разворота лопастей Рисунок 1 – Осевой насос типа ОП В корпусе 1 осевого насоса (рисунок 2) жидкость перемещается вдоль оси вала 2 с помощью рабочего колеса 3, по форме близкого к гребному винту. По выходе из колеса жидкость движется через направляющий аппарат 4, преобразующий ее вращательное движение в осевое. Гидравлические потери в таких насосах невелики. Осевые насосы быстроходны, компактны, просты по устройству и пригодны для перекачивания очень больших количеств жидкостей (в том числе загрязненных) при небольших напорах. В химической промышленности горизонтальные осевые насосы применяются для создания циркуляции растворов в выпарных установках. Осевые насосы имеют характеристику, отличающуюся от характеристики центробежных насосов (при Q=0 потребляемая осевым насосом мощность максимальная). Пуск осевых насосов производится при открытой задвижке.

1 – корпус; 2 – вал; 3 – рабочее колесо; 4 – направляющий аппарат Рисунок 2 – Осевой насос

|

|||||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 660; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.217.228 (0.035 с.) |