Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Техническая эксплуатация автомобилей» иСтр 1 из 8Следующая ⇒

АВТОМОБИЛИ

Методические указания к практическим занятиям для студентов специальностей Техническая эксплуатация автомобилей» и Автосервис»

Могилев 2015 УДК 656.13 ББК 39.3:39.33-4 А 22

Рекомендовано к опубликованию Центром менеджмента качества образовательной деятельности ГУ ВПО «Белорусско-Российский университет»

Одобрено кафедрой «Техническая эксплуатация автомобилей» «29» октября 2014 г., протокол № 3

Составители: д-р техн. наук, проф. И. С. Сазонов; д-р техн. наук, проф. В. А. Ким; канд. техн. наук, доц. В. И. Василевский; ст. преподаватель А. А. Метто

Рецензент канд. техн. наук, доц. И. В. Лесковец

Методические указания к практическим занятиям по дисциплине «Автомобили» предназначены для студентов специальностей 1-37 01 06 «Техническая эксплуатация автомобилей» и 1-37 01 07 «Автосервис».

Учебное издание

АВТОМОБИЛИ

Ответственный за выпуск Н. А. Коваленко Технический редактор С. Н. Красовская Компьютерная верстка Н. П. Полевничая

Подписано в печать . Формат 60х84/16. Бумага офсетная. Гарнитура Таймс. Печать трафаретная. Усл. печ. л. . Уч.-изд.л. . Тираж 96 экз. Заказ № Издатель и полиграфическое исполнение: Государственное учреждение высшего профессионального образования «Белорусско-Российский университет». Свидетельство о государственной регистрации издателя, изготовителя, распространителя печатных изданий № 1/156 от 24.01.2014. Пр. Мира, 43, 212000, Могилев. © ГУ ВПО «Белорусско-Российский университет», 2015

Содержание

Введение

Целью преподавания дисциплины «Автомобили», состоящей из трех частей, является формирование у студентов знаний по конструкции автомобилей, теории их эксплуатационных свойств, навыков по конструированию и расчету автомобилей. Данные методические указания предназначены для проведения практических занятий (девять практических работ) в рамках дисциплины «Автомобили». На практических занятиях предусмотрено выполнение комплекса расчетов для агрегатов трансмиссии и систем управления автомобилей, тип и класс которого указывается преподавателем на первом занятии. Наряду с типом и классом автомобиля каждому студенту преподаватель выдает рекомендации по выбору прототипа, а также расчетные схемы и чертежи элементов конструкции автомобиля. Общие требования к оформлению отчета (по каждой практической работе): – отчет должен быть выполнен на отдельном листе бумаги либо в тетради, содержащей все отчеты по курсу «Автомобили»; – отчет должен содержать цель работы и выводы, сделанные по результатам выполнения практической работы; – расчетные схемы и эскизы должны быть выполнены на листе миллиметровой бумаги требуемого формата; – все расчетные формулы должны быть пронумерованы, а после них указано описание использованных переменных; – шрифт текста должен быть черного или синего цвета, читабельным и разборчивым (руководствоваться положениями ГОСТ 2.304-81). Расчет рулевого управления Цель работы – получить навыки расчета рулевого управления. Рулевое управление состоит из рулевого механизма, привода и усилителя руля. На рисунке 4.1 показана принципиальная схема рулевого управления (без усилителя), содержащая рулевое колесо 1, посаженное на верхний конец рулевого вала 2, установленного в рулевой колонке 3. Колонка 3 жестко связана с картером 4 рулевого механизма. Картер 4 рулевого механизма закреплен на раме, а рулевая колонка – в кронштейнах внутри салона автомобиля.

Нижний конец рулевого вала соединен с рулевым редуктором. На выходном валу рулевого редуктора посажена на шлицах сошка 5, которая через продольную тягу 6 соединена с рычагом 7 поворотной цапфы 8. Поворотная цапфа 8 поворачивается вокруг неподвижного шкворня 9, установленного в проушине передней оси 10. Поворот одного колеса вызывает через поворотную трапецию 11 поворот другого колеса. Для облегчения поворота, а также для обеспечения безопасности движения автомобиля устанавливается усилитель рулевого управления. Схема рулевого управления определяется назначением автомобиля и условиями его эксплуатации. Оценочными параметрами рулевого механизма служат угловое передаточное число

где dΘ, dΩ –элементарные углы поворота рулевого колеса и вала сошки соответственно.

Рисунок 4.1 – Схема рулевого управления

Передаточное число

где ΔΘ, ΔΩ – малые угловые перемещения рулевого колеса и вала сошки. Чем больше При крутых поворотах Коэффициент полезного действия оценивает величину потерь на трение в рулевом механизме (а также в приводах) и эффект самоторможения, т. е. передачу усилия от управляемых колес на рулевое колесо. Поэтому различают прямой КПД

где МR1, МR2 – моменты трения в рулевом механизме, приведенные к рулевому валу и к валу сошки соответственно; MΘ – крутящий момент на рулевом колесе; МΩ – поворотный момент на валу сошки, переданный от управляемых колес. Проектирование рулевого управления автомобиля состоит из кинематического расчета рулевого привода и прочностного расчета деталей рулевого механизма. В свою очередь, кинематический расчет рулевого привода осуществляется в два этапа: – определяют размеры рулевой трапеции и передаточные числа рычажной системы привода для одного из положений управляемых колес; – производят проверочный расчет для разных положений управляемых колес. При этом устанавливается возможное боковое скольжение колес на разных радиусах поворота автомобиля.

При проектировании рулевой трапеции автомобиля с одной передней управляемой осью по графику (рисунок 4.2) находят отношение ширины колеи передних колес В и базы автомобиля LА, которое известно из технического задания. Из выбранного отношения m/n определяют величину х (см. рисунок 4.2). Средняя величина х = 0,7...0,8. Угол наклона рычагов рулевой трапеции

Затем определяют величину n из отношения

Известно выражение теоретического радиуса поворота RT и продольной координаты X' положения центра поворота (рисунок 4.3):

Условием поворота автомобиля без бокового скольжения неуправляемых колес является X' = X. Введем обозначение X'/X = χ. Получим

Рисунок 4.2 – Схема для кинематического расчета рулевого привода

Рисунок 4.3 – Расчетная схема поворота двухосного автомобиля

Чем ближе χ к единице, тем меньше боковое скольжение автомобиля. Прочностной расчет рулевого управления. Расчетная нагрузка для рулевых управлений определяется по максимально возможному окружному усилию, приложенному к ободу рулевого колеса автомобиля без усилителя:

где Для наиболее неблагоприятного случая, когда разница коэффициентов сцеплений под управляемыми колесами окажется значительной (например, φЛ = φmax, φ = 0), тормозная сила, развиваемая колесами, уравновешивается усилием, приложенным к рулевому колесу. В соответствии с вышеприведенным усилие на рулевом колесе

где Предельное значение Содержание отчета: указать исходные данные, формулы и результаты проектировочного расчета рулевого управления.

Расчет карданной передачи

Цель работы – получить навыки расчета карданной передачи. Расчет карданного вала на критическое число оборотов. Вследствие неравномерности распределения массы вала, а также наличия некоторой кривизны вала при его вращении появляется центробежная сила, приложенная перпендикулярно к продольной оси. Так как вал вращается с переменной угловой скоростью, то величина центробежной силы изменяется за период одного оборота вала, вследствие чего появляются его поперечные колебания. Центробежная сила:

где m – масса вала; Y – прогиб вала под действием центробежной силы. При вращении вала центробежная сила уравновешивается силой упругости

где с – поперечная жесткость вала. Таким образом, получаем

Предположим, что при критическом числе оборотов карданный вал разрушается (

Для вала трубчатого сечения

где D, d – наружный и внутренний диаметры вала; q – удельный вес металла, q = 780 Н/м2 (сталь). Жесткость трубчатого вала

где k – коэффициент пропорциональности, зависящий от характера нагружения и способа закрепления вала. Подставим значения с и m для трубчатого вала в (7.4) и получим

По аналогии определяем значения критической частоты вращения для ряда частных случаев: – для сплошного вала

– для трубчатого вала, защемленного в опорах,

– для сплошного вала, защемленного в опорах,

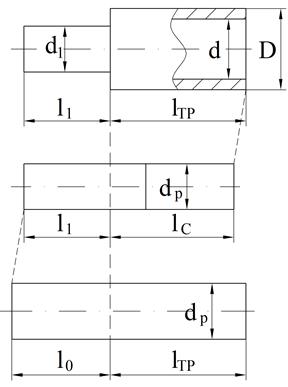

Критическое число оборотов трубчатого вала выше, чем сплошного такого же диаметра, так как первый легче. Длину вала, свободно лежащего на опорах, принимают как расстояние между центрами карданных шарниров, а защемленного – как расстояние между подшипниками. Если вал по длине имеет разное сечение (трубчатый, сплошной круглый, шлицованный), то для расчета на критическое число оборотов нужно привести его к одному расчетному диаметру. На рисунке 7.1 показан вал, состоящий из сплошной части с диаметрами D и d и длиной lТР. Например, приведем трубчатую часть вала к сплошному валу, у которого dР = d1. Очевидно, что длина расчетного вала будет меньше.

В основе приведения лежит одинаковое критическое число оборотов действительного и приведенного валов:

Параметры приведенного вала

Рисунок 7.1 – Пример приведения трубчатого вала к сплошному

Аналогично можно сплошную часть вала привести к трубчатой:

Критическое число оборотов карданного вала, полученное расчетом, сравнивается с максимально возможными оборотами вала. Опыт эксплуатации показал, что для удовлетворительной работы карданной передачи необходимо отношение

Минимальную величину коэффициента запаса по критическому числу оборотов можно допускать при тщательной балансировке карданной передачи (с биением не более 0,5…0,6 мм), высокой точности изготовления шлицевых соединений и максимальных зазорах в шарнирах. Допустимый дисбаланс для автомобилей средней грузоподъемности – 15…20 г∙см, для валов автомобилей большой грузоподъемности – до 100 г∙см. Расчет карданного вала на прочность и жесткость. Карданный вал рассчитывается на жесткость и прочность по результирующему моменту МРЕЗ кручения и изгиба. Напряжение кручения и изгиба

где WКР – момент сопротивления кручению. Для сплошного вала

Для трубчатого вала

где D, d – наружный и внутренний диаметры вала. Допустимое напряжение кручения карданных валов равно 100 МПа. Для сплошных валов ведущих управляющих колес, если они выполнены из стали 40Х, допустимое напряжение кручения равно 300…400 МПа. Расчет карданного вала на жесткость ведут по углу закрутки:

Для сплошного вала

Для трубчатого вала

В выполненных конструкциях должно быть Содержание отчета: указать исходные данные, формулы и результаты проектировочного расчета карданной передачи.

Список литературы

1 Иванов, А. М. Основы конструкции автомобиля: учебник для вузов / А. М. Иванов. –М.: За рулем, 2007. – 336 с. 2 Гудцов, В. Н. Современный легковой автомобиль. Экология. Экономичность. Электроника. Эргономика (тенденции и перспективы развития): учеб. пособие для вузов / В. Н. Гудцов. – М.: Кнорус, 2012. – 448 с. 3 Вахламов, В. К. Автомобили. Основы конструкции: учебник / В. К. Вахламов. – 5-е изд., стер. – М.: Академия, 2010. – 528 с. 4 Иванов, А. М. Автомобили. Конструкция и рабочие процессы: учебник / А. М. Иванов, С. Н. Иванов, Н. П. Квасновская; под ред. В. И. Осипова. – М.: Академия, 2012. – 384 с. 5 Карташевич, А. Н. Тракторы и автомобили. Конструкция: учеб. пособие / А. Н. Карташевич, О. В. Понталев, А. В. Гордеенко; под ред. А. Н. Карташевича. – Минск: Новое знание; М.: ИНФРА-М, 2013. – 312 с.: ил. 6 Савич, Е. Л. Легковые автомобили: учебник / Е. Л. Савич. – 2-е изд., перераб. и доп. – Минск: Новое знание; М.: ИНФРА-М, 2013. – 758 с.: ил. АВТОМОБИЛИ

Методические указания к практическим занятиям для студентов специальностей Техническая эксплуатация автомобилей» и Автосервис»

Могилев 2015 УДК 656.13 ББК 39.3:39.33-4 А 22

Рекомендовано к опубликованию Центром менеджмента качества образовательной деятельности ГУ ВПО «Белорусско-Российский университет»

Одобрено кафедрой «Техническая эксплуатация автомобилей» «29» октября 2014 г., протокол № 3

Составители: д-р техн. наук, проф. И. С. Сазонов; д-р техн. наук, проф. В. А. Ким; канд. техн. наук, доц. В. И. Василевский; ст. преподаватель А. А. Метто

Рецензент канд. техн. наук, доц. И. В. Лесковец

Методические указания к практическим занятиям по дисциплине «Автомобили» предназначены для студентов специальностей 1-37 01 06 «Техническая эксплуатация автомобилей» и 1-37 01 07 «Автосервис».

Учебное издание

АВТОМОБИЛИ

Ответственный за выпуск Н. А. Коваленко

|

|||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 181; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.42.168 (0.124 с.) |

, КПД и величина зазоров в зацеплении. Под угловым передаточным числом понимают отношение

, КПД и величина зазоров в зацеплении. Под угловым передаточным числом понимают отношение , (4.1)

, (4.1)

, (4.2)

, (4.2) (при передаче усилия от рулевого колеса на управляемые колеса) и обратный КПД

(при передаче усилия от рулевого колеса на управляемые колеса) и обратный КПД  (при передаче усилия от управляемых колес к рулевому колесу). Чем больше прямой КПД, тем совершеннее рулевой механизм и тем легче управлять автомобилем. Прямой и обратный КПД определяются как

(при передаче усилия от управляемых колес к рулевому колесу). Чем больше прямой КПД, тем совершеннее рулевой механизм и тем легче управлять автомобилем. Прямой и обратный КПД определяются как и

и  , (4.3)

, (4.3) . (4.4)

. (4.4) . (4.5)

. (4.5) и

и  . (4.6)

. (4.6) . (4.7)

. (4.7)

, (4.8)

, (4.8) – радиус обода рулевого колеса;

– радиус обода рулевого колеса; – полное передаточное число рулевого механизма.

– полное передаточное число рулевого механизма. , (4.9)

, (4.9) - плечо тормозной силы, развиваемой колесами, м.

- плечо тормозной силы, развиваемой колесами, м. не может превосходить того значения, которое получается при максимальном давлении рабочей жидкости (воздуха) в силовом цилиндре усилителя, и усилия

не может превосходить того значения, которое получается при максимальном давлении рабочей жидкости (воздуха) в силовом цилиндре усилителя, и усилия  на рулевом колесе, равного 500…600 Н.

на рулевом колесе, равного 500…600 Н. , (7.1)

, (7.1) , (7.2)

, (7.2) ,

,  ,

, . (7.3)

. (7.3) ). Для этого случая

). Для этого случая ,

, , или

, или  . (7.4)

. (7.4) , (7.5)

, (7.5) – длина вала;

– длина вала; , (7.6)

, (7.6) . (7.7)

. (7.7) ; (7.8)

; (7.8) ; (7.9)

; (7.9) . (7.10)

. (7.10) ;

;  ,

, ;

;  . (7.11)

. (7.11) . (7.12)

. (7.12)

,

, , (7.13)

, (7.13) .

.  (7.14)

(7.14) , (7.15)

, (7.15) . (7.16)

. (7.16) . (7.17)

. (7.17) . (7.18)

. (7.18) . (7.19)

. (7.19) . (7.20)

. (7.20) .

.