Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Описание и характеристика объектаСтр 1 из 12Следующая ⇒

Введение Красноярский Горно-химический комбинат основан в 1950 году. В августе 1958 года был введен в действие первый реактор, в 1964 году химкомбинат выдал первую продукцию. Для переработки собственных отходов, и в перспективе отходов АЭС России, Украины и других стран, было предусмотрено строительство завода по регенерации отработанного ядерного топлива (ОЯТ) - РТ-2, начатое в 1972 году. В настоящее время введено в строй и действует хранилище ОЯТ в составе РТ-2. В результате непродуманной политики проведения конверсии, движения «зелёных», и по ряду других причин строительство РТ-2 было приостановлено. Как альтернативный вариант развития комбината, рассматривается внедрение высоких технологий. Учитывая, что после распада СССР всё основное производство кремния для нужд радиоэлектронной промышленности оказалось на территории Украины, Государственный институт редких металлов (ГИРЕДМЕТ), по заказу руководства ГХК, разработал проект завода поликристаллического кремния ЗППК, строительство которого планируется развернуть в районе разработанной площадки РТ-2. Прибыль полученную от производства кремния планируется использовать для продолжения строительства комплекса переработки ОЯТ РТ-2. Таким образом, на промышленной площадке Изотопно-химического завода (ИХЗ ГХК) сейчас располагаются следующие объекты: первая очередь завода по регенерации отработанного ядерного топлива - РТ-2; площадка строительства завода по производству поликристаллического кремния; ряд вспомогательных и обеспечивающих объектов основного производства (подземного комплекса). Общая площадь промплощадки ИХЗ (включая «береговые» объекты) составляет около 15 кв. км. Общее количесство персонала (в наибольшей смене) - более 1000 человек (без учета персонала завода ПКК). При разработке задания к проекту ЗПКК, Упрвление ГПС №2 рекомендовало включить в состав проекта строительство дополнительных объектов для обеспечения пожарной охраны завода. Однако эти рекомендации были игнорированы и по проекту пожарная охрана возложена на уже действующую в районе ИХЗ пожарную часть №9. Все химические производства, а особенно связанные с участием в техпроцессе ЛВЖ и ГЖ являются источниками повышенной пожарной и экологической опасности. Особенностью произвоства поликристаллического кремния является обращения в техпроцессе больших количеств кремнийорганических соединений, являющихся опасными и токсичными веществами. Некоторые из них огнеопасны. В технологическом процессе участвуют и другие опасные вещества: водород, хлор, хлороводород, различные кислоты.

Всё это заставляет обратить более пристальное внимание на обеспечение мер противопожарной безопасности. Целью данной работы является анализ возможного пожара на наиболее сложном и опасном объекте завода, предложение наиболее эффективного способа тушения, расчет необходимого количества сил и средств, рекомендаций по организации тушения пожара, и защите личного состава. Описание и характеристика объекта Оперативно-тактическая характеристика объекта Корпус очистки хлоридов Архитектурные решения Здание прямоугольное в плане, размерами 30,0 м х 54,0 м 14 сетка колонн 6,0 м х 6,0 м 15 на отм. 50.400 пролёт - 18,0 м 16 высота этажа - 7,2 м и 14,4 м - высота до низа строительных конструкций - 14,4 м крановое оборудование: подвесные краны: Q = 10 т; монорельсы Q = 2 т; 3,2 т. Кровля здания - скатная, рулонная, с внутренним водостоком. На кровле здания запроектирован навес из стального профнастила по металлическим фермам и балкам. Остекление корпуса ленточное, переплётами из гнутосварных стальных профилей с двойным и тройным остеклением с механизмами открывания по серии 1.436.8-21. Степень огнестойкости здания II. Пределы огнестойкости основных конструкций соответствуют требованиям для здании и сооружений соответствующих степеней, согласно табл. I, СНиП 2.01. 02-85. Для этого все металлические колонны и стойки, ригели перекрытий, связи оштукатуриваются по сетке, толщ. 70 мм или обетонируются. Общая категория здания, согласно технологическим процессам - «А»• Здание имеет 6 этажей, с этажами на отм. 0,000; 7,200; » 23.800; 36.000 и 43.200. Согласно примечанию пункт 4 табл. I СНиП 2.09.02-85 «Производственные здания», при определении этажности здания, площадки, этажерки, ярусы, площадь которых на любой отметке не превышает 40% площади этажа здания, в число этажей не включается.

Помещения кат. «А» располагаются у наружных стен и на верхних этажах. Для безопасной эвакуации работающих предусмотрены 2 лестничные клетки. Т.к. здание имеет высоту более 30 метров, в нем запроектированы незадымляемые лестничные клетки 3-го типа, с естественным освещением и постоянным подпором воздуха в тамбур-шлюзах. Все лестничные клетки имеют выход непосредственно наружу. В качестве второго эвакуационного выхода из помещений, расположенных на верхних этажах, запроектирована наружная эвакуационная стальная лестница. Здание оборудовано пассажирским лифтом, Q = 630 кг. Выходы из лифтовой шахты предусматриваются через лифтовые холлы, отделяемые от смежных помещений противопожарными перегородками 1-го типа. В здании запроектированы выходы на кровлю из лестничных клеток. Трудящиеся-корпуса пользуются бытовыми помещениями, расположенными в отдельно стоящем АБК. Бытовые помещения сообщаются с производственным корпусом надземной пешеходной галереей. Общественное питание трудящихся осуществляется столовой, расположенной на территории площадки. В корпусе запроектирована комната приема пищи. Конструктивные решения Проект каркаса здания решён в металле. Колонны и ригели двутаврого сечения из сварных профилей. Пространственная устойчивость здания обеспечивается системой вертикальных связей по колоннам. Внутренние перегородки - сборные железобетонные = 80 мм, по серии 1.ОЗО.9-2. Плиты перекрытия ребристые железобетонные высотой 400 мм, по серии ИИ 24-2/70. Наружные керамзитобетонные панели толщиной 300 мм по серии -1. Фундамент под здание выполнен в виде сплошной плиты толщ. 1 м на свайном основании. (Здесь и далее в тексте, ссылка на устаревшие нормативные документы используется в связи с тем, что проект разрабатывался в 1989-1992 г. и проектировщики ссылаются на данные документы.) Расположение и назначение помещений. Конструктивно здание можно разбить на две основные части - отделение ректификации и вспомогательные и технологические помещения. Отделение ректификации занимает площадь 1188м2, размеры в плане: 54х22 м разделено перекрытиями на 6 этажей высотой 7 и 14 м. До отметки +43,2 расположены ректификационные колонны, на монтажной площадке +46,8 установлены конденсаторы. Сборники, приемные и промежуточные емкости располагаются на отметках: +36,0; +28,8; 0,00. Для различных процессов колонны и емкости объединены в группы. Процессы ректификации трихлорсилана протекают в 4 колоннах (2 рабочие, 2 резерв) в осях: И-Е в северной части помещения. Процессы разделения смеси ТХ (тетрахлорсилана) и ТХС (трихлорсилана) в центральной группе колонн (оси Е-В). Процессы ректификации негорючего ТХ в южной группе из 5 колонн (оси Б-В и 6-7). Всего размещено 15 колонн. Для пуска второй очереди завода предусмотрено разместить еще 9 колонн. Все помещения отделения ректификации имеют ленточное остекление площадью 540м2, общая площадь стен 1064м2, что составляет 50,75%. Вспомогательные помещения отделены сплошным коридором представляющим дополнительную защиту, отделены тамбур-шлюзами. Внутренние перегородки выполнены из Ж/Б плит вставки из кирпича. Полы в помещениях мозаичные, бетонные со шлифованием, кислотоупорные. Местами выложены керамической кислотоупорной плиткой.

На отметке +7,0 расположено помещение КИП. На отметке 0,00 помещение приточной вентиляции, электрощитовая, помещение станции пожаротушения. Со стороны вспомогательных помещений расположена наружная эвакуационная лестница. Техпроцесс автоматизирован. Пребывание людей минимальное (операторы КИП и дежурный персонал). Водоснабжение Источником производственно-противопожарного водопровода (техническая вода В2.3) является водозабор из р. Енисей. Источником хозяйственно-питьевого водопровода (хоз. питьевая В.1) являются артезианские скважины городского водозабора. Границей подключения внутриплощадочных сетей водопровода и канализации служит ограждение площадки. Рабочий проект на внеплощадочные сети до ограждения площадки поликремния выполняет КО ВНИПИЭТ. Вода из внеплощадочных водопроводов разделяется на два вида: хоз. питьевая (В.1) и техническая (В2.3). Очистка хоз-бытовых и ливневых сточных вод осуществляется на существующих раздельных очистных сооружениях, расположенных в м юго-восточнее промплощадки производства поликремния. В производстве поликремния вода расходуется: на технологические нужды; на подпитку оборотных систем водоснабжения; на бытовые нужды; - на нужды пожаротушения; Внутриплощадочные сети водоснабжения. В зависимости от характера. водопотребления запроектированы следующие системы водоснабжения: 8 производственно-противопожарный водопровод (В2.3)технический; - хоз. питьевой водопровод (В1); водопровод оборотной воды (В4; В5) Внутриплощадочные магистральные сети (В1; В2.3; В4; В5; К1; К2) прокладываются в коммуникационных тоннелях, непроходимых каналах и на эстакадах. На территории завода расположено 10 пожарных гидрантов: 5 ПГ на кольцевой магистрали ЖЖ500 мм; ПГ на кольцевой магистрали ЖЖ250 мм; ПГ на тупиковой магистрали ЖЖ500 мм; ПГ на тупиковой магистрали ЖЖ400 мм; Для целей пожаротушения в корпусе очистки хлоридов целесообразно использовать: - ПГ №12 Тупиковый ЖЖ400, 10 м от КОХ; ПГ №6 Кольцевой ЖЖ500, 40 м от КОХ; ПГ №8 Кольцевой ЖЖ250, 40 м от КОХ; ПГ №15 Кольцевой ЖЖ500, 140 м от КОХ; ПГ №4 Кольцевой ЖЖ500, 140 м от КОХ; ПГ №16 Кольцевой ЖЖ500, 180 м от КОХ; ПГ №10 Кольцевой ЖЖ250, 210 м от КОХ; ПГ №3 Тупиковый ЖЖ250, 240 м от КОХ. Пожарные гидранты №2 (К-500, 360 м); и №1 (Т-500, 300 м) использовать не целесообразно в связи с их удаленностью. В 30 метрах от корпуса очистки хлоридов расположены 2 пожарных водоема по 500м3 каждый. Для нужд пожаротушения возможно использовать 3 градирни оборотного водоснабжения, расположенные в 80 метрах от КОХ. Технологическим регламентом предусмотрена работа не менее одной градирни, а с пуском второй очереди завода не менее двух. Каждая градирня состоит из трёх секций площадью 192м2 каждая и рабочей глубиной не менее 1,5 м. Запас воды в каждой градирне 288х3= 864м3 воды.

На градирни целесообразно устанавливать сразу по прибытию ПНС-110. Каждый этаж корпуса оборудован внутренними пожарными кранами со стволами РСК-50 и возможностью подключения через инжекторный пеносмеситель ствола СВП-4 или ГПС-600. По проекту предусмотрена комплектация каждого щита всеми перечисленными приборами, а также 20 литровой емкостью с пенообразователем на каждый кран. На этаже в помещении ректификации предусмотрено восемь сдвоенных кранов и по одному крану на каждой лестничной площадке. Противопожарная защита Проект автоматической противопожарной защиты выполнен в 1990 году Бишкекским ПО «Спецавтоматика» по заказу ГИРЕДМЕТа. Все помещения оборудуются датчиками ДПС-038, приемная станция ППС-3 на 60 лучей. Для ликвидации загорания запроектирована станция автоматического пожаротушения пеной средней кратности на основе 6% раствора пенообразователя ПО-1Д. Расчетное время тушения 45 мин. В состав АПТ входят: водоема по 500м3 расположенные рядом с корпусом очистки хлоридов; насосная станция АПТ, 2 насоса подачи воды; помещение АПТ на отметке 0,00 в котором располагаются 2 емкости с пенообразователем по 50 м3, насос подачи пенообразователя, дозатор, управляющее оборудование, узел управления, магистральная разводка на все этажи корпуса. Предусмотрена возможность подключения к магистрали 5 пожарных автомобилей через сухотрубы Ж80. На общих трубопроводах разводки предусмотрено использование расчетного количества оросителей ОПДР-15 для тушения и ОЭ-16 для орошения колонн и оборудования. Предусмотрен автоматический и ручной пуск установки из помещения АПТ и с помощью кнопочных включателей расположенных возле каждого внутреннего ПК. Данная работа не ставила целью проверку системы внутреннего пожаротушения, но в свете описанных ниже результатов следует обратить внимание и дополнительно рекомендовать проверить ряд вопросов: 1. Допустимость и влияние на эффективность, использования одновременно на одной ветке пеногенераторов и эвольвентных распылителей. 2. При смоделированных условиях развития пожара, температурном режиме, большом количестве хлороводорода, хлора, и паров трихлорсилана вступающих в реакцию гидролиза с водой в растворе пенообразователя, недостатком воздуха, ставится под сомнение возможность образования пены в пеногенераторах находящихся внутри помещения. 3. Свойство пены образовывать корку при взаимодействии с продуктом сгорания ТХС - SiO2 и продуктом гидролиза - Si(OH)3 может повлиять на растекаемость пены и снизить эффективность тушения.

4. Экономическую целесообразность применения пены при возможности тушения данного вещества распыленной водой (одновременно способствуя осаждению образующихся Cl2 и HCl снижая экологический ущерб Таблица 2.5

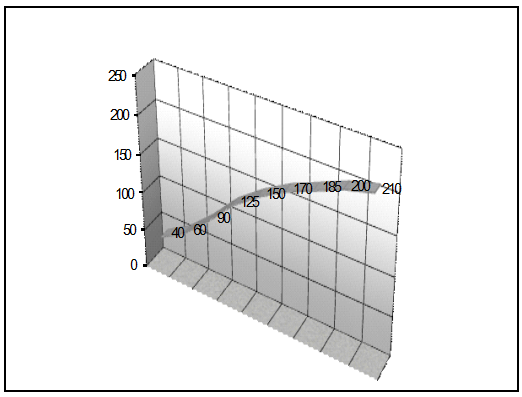

На рис 4 построим график роста температуры в помещении.

Рост среднеобъемной температуры пожара

Характерной особенностью процесса горения ТХС является относительно невысокое значение среднеобъемной температуры в помещении. Это хорошо согласуется с тем фактом, что удельная теплота сгорания ТХС относительно низка. Она на порядок ниже по сравнению с углеводородами типа н-бутан (Для ТХС J=3,8х 106 Дж*кг-1, для н-бутана J=4,6х 107 дж*кг -1). В реальных условиях температура будет выше т.к. температура кипения ТХС +31 °С и при росте температуры увеличится интенсивность испарения и горения паров, помимо основной реакции горения будут протекать процессы образования тетрахлорсилана и воды пары которой вступят в реакцию гидролиза. Температурный предел деформации и разрушения основного конструктивного матариала колонн и резервуаров - стали вСт3Сп5 составляет +380 °С. Температурный режим в помещении не достигает, но приближается к пороговому значению и при осложнении обстановки может быть лего преодолён. Трихлорсилан и тетрахлорсилан (кипящий при =57 °С, находящиеся в сборниках и нижней части колонн под воздействием нарастающей температуры начнут интенсивно кипеть, что вызовет рост давления и возможные взрывы резервуаров. Это может привести к осложнению ситуации. Основная задача прибывших первыми пожарных подразделений в кратчайшие сроки обеспечить охлаждение технологического оборудования в горящем помещении. Тушение возможного пожара Расчёт сил и средств по тушению пожара воздушно-механической пеной средней кратности (по рекомендации ВНИИПО). По заказу Красноярского Горно-Химического комбината во ВНИИПО под руководством доктора технических наук В.И. Горшкова в 1992 году проведён анализ пожаровзрывобезопасности и разработаны рекомендации по обеспечению безопасности объектов складирования трихлорсилана. В этой работе проведен анализ сценариев возможных аварий на складах хлорсиланов промышленных площадок №1 и №2, а также разгерметизация трубопроводов на наружных участках внутри и вне обвалования. При этом в случае разлива вне обвалования площадь разлива определялась по данным ВНИИПО, полученным на основе анализа аварии с проливом изопентана на железнодорожное полотно (Белгород, 1990 год). Согласно этим данным, 130 кг продукта проливается на 1м2. В случае аварии трубопровода внутри корпуса очистки хлоридов, трихлорсилан разливается на твёрдую поверхность, поэтому площадь розлива принимаем из условия: 1 литр на 1м2 поверхности [1]. Площадь разлива соответственно будет намного больше. Рекомендуемое огнетушащее вещество: воздушно-механическая пена на основе пенообразователя ПО-1Д. Рекомендуемые приборы подачи огнетушащего вещества: пеногенераторы ГПС-600 и пенные оросители типа ОПСР. Рекомендуемая интенсивность подачи раствора пенообразователя: 0,3 л*м-2*с-1 []. Расчет сил и средств. Расчет сил и средств проведем для тушения двумя видами огнетушащих приборов: А - тушение с помощью переносных лафетных стволов с насадками НРТ-20 Б - тушение с применением ручных стволов РС-70 с насадками НРТ-10 . Определяем требуемый расход огнетушащего вещества:

Qтр = Qтртуш + Qтрзащ; () Q = F * I, () где, Qтр - требуемый суммарный расход воды; F - площадь тушения или защиты; I - интенсивность подачи огнетушащего вещества;

Fтуш = hтуш * Pтуш, ()

где, hтуш - глубина тушения прибора: А: 10 м; Б: 5 м. Ртуш - периметр тушения (с учетом глубины тушения): А: Ртуш = 54 - 10 * 2 = 34 м Б: Ртуш = 54 - 5 * 2 = 44 м Fтуш - площадь тушения будет составлять: А: 10 * 22 * 2 + 10 * (54 - 10 * 2) = 780 м2 Б: 5 * 22 * 2 + 5 * (54 - 5 * 2) = 440 м2 Параметры для защиты принимаем такие же, как в разделе 3.1, т.к. защита в случае тушения пеной средней кратности и в случае тушения водой требует аналогичных тактических решений. Тогда: для варианта А: Qтуш = 0,3 * 780 = 234 - принимаем 240 л * с-1; Qтр = 240 + 87,1 = 327,1 - принимаем 330 л * с-1. для варианта Б: Qтуш = 0,3 * 440 = 132 л * с-1; Qтр = 132 + 87,1 = 219,1 - принимаем 220 л * с-1. . Определяем количество приборов, необходимых для тушения и защиты:

Nпр = F / Fпр; ()пр = Qпр / I, () где: Nпр - число приборов тушения; F - площадь (защиты или тушения); Fпр - площадь работы (защиты или тушения) прибора; Qпр - расход огнетушащего вещества прибором; I - требуемая интенсивность подачи огнетушащего вещества. Применение стволов «А» для защиты аппаратов и оборудования первого этажа нецелесообразно, в связи с небходимостью применения мощных струй, которые должны пробивать зону возможного горения и обеспечивать охлаждение оборудования с заданной интенсивностью. Количество и вид приборов для защиты принимаем в соответствии с расчетами проведенными в п. 2 раздела 3.1. Таким образом, требуется 80 л*с-1 на защиту первого этажа и 7,4 л*с-1 от внутренних пожарных кранов на защиту второго этажа. Обеспечить необходимый расход возможно, используя 3 ствола ПЛС-20 с диаметром насадка 32 мм и расходом 28 л * с-1 и 3 ствола РСК-50 от внутренних пожарных кранов второго этажа. Рассчитаем количество приборов для тушения: Для варианта А: Fплстуш = 20 / 0,3 = 66,6 м2; Nплс = 780 / 66,6 = 11,7 - принимаем 12 ПЛС-20. Для варианта Б: FстА = 10 / 0,3 = 33,3 м2; NстА = 440 / 33,3 = 13,2 - принимаем 14 стволов «А». 3. Определяем фактический расход огнетушашего вещества.

Qф = Qфтуш + Qфзащ () Qфтуш = Nпр * Qпр ()

где: Qф - фактический расход воды, необходимый для тушения пожара. Фактический расход воды на защиту составит: Qзащ= Qзащ1+Qзащ2; ()

Qзащ = 28*3+3,5*3 = 84+10,5 = 94 л*с-1. Для проверки систем противопожарного водоснабжения завода учитываем расход только от наружных сетей, считая, что внутренние ПК водой обеспечены. Тогда: для варианта А: Qтуш = 12 * 20 = 240 л * с-1; Qф = 240 + 84 = 324 л * с-1; для варианта Б: Qтуш = 14 *10 =140 л * с-1; Qф = 140 + 84 = 224 л * с-1. . Определяем необходимый запас огнетушащего средства и обеспеченность им объекта. На объекте имеется 10 пожарных гидрантов. Из них, для целей пожаротушения, целесообразно использовать 8, из которых: ПГ - установлены на кольцевой сети диаметром 500 мм; ПГ - установлены на кольцевой сети диаметром 250 мм; ПГ - установлен на тупиковой сети диаметром 400 мм; ПГ - установлен на тупиковой сети диаметром 250 мм. Максимальная водоотдача сети в соответствии с гидравлическим расчетом, проведенным капитаном внутренней службы Аноприевым М.А. составит: для сети К-500 - 570 л*с-1; для сети К-250 - 150 л*с-1; для сети Т-400 - 200 л*с-1; для сети Т-250 - 75 л*с-1. Максимальнй расход воды от одного ПГ составляет 40 л*с-1, фактический расход составит 20 и 24 л*с-1. Следовательно, сети ППВ обеспечивают требуемый расход воды для тушения пожара. По тактическому замыслу, предусмотрено использовать для целей пожаротушения, градирни оборотного водоснабжения (с запасом воды 864 м3) и пожарные водоемы объемом 500 м3. Продолжительность работы при подаче воды из водоемов определим по формуле (5.6) []:

tраб = 0,9*Vвод / Nпр * Qпр * 60; ()

На градирню установим ПНС-110, которая по двум магистральным линиям через четырехходовые разветвления способна обеспечить работу 4-х ПЛС-20 или 8 стволов РС-70. На водоем 500 м3 будет установлен АА-60, который обеспечит работу СЛС-60 КС или двух ПЛС-20 (с насадками 28 мм) на защиту 1 этажа. Время работы ПНС-110 от градирни составит: ,9*864*1000 / 80*60=162 мин. Время работы АА-60 от водоема составит: ,9*500*1000 / 60*60=125 мин. Теоретическое время тушения ТХС не превышает времени его выгорания и составит не более 25 мин. Фактическое время тушения с учетом химических свойств ТХС (см. приложение 1) будет намного меньше. Это позволяет сделать вывод, что объект водой обеспечен. При расчетах учитывается теоретическая пропускная способность сетей ППВ и пятикратный запас воды в водоемах. . Определяем требуемое количество пожарных автомобилей основного назначения. В соответствии с тактическими возможностями АЦ-40, находящимися на вооружении гарнизона г. Железногорска, от одной АЦ возможно подать 1 ПЛС-20 или 2 ствола РС-70. Требуемое количество пожарных машин определяем в соответствии с формулой (5.8) []:. Nац = Nобщпр / Nсхпр,

гд Nац - число автомобилей основного назначения; Nобщпр - общее количество приборов тушения; Nсхпр - количество эквивалентных по типу приборов в схеме подачи огнетушащих средств. В таком случае количество АЦ, необходимых для тушения составит: для варианта А: 12/1=12 ПА, для варианта Б: 14/2=7 ПА, количество АЦ для защиты составит: 3/1=3 ПА, для обоих вариантов. Учитывая возможность привлечения для защиты автомобиля «Ураган» АА-60, который, используя станционарный лафетный ствол СЛС-60 КС, способен заменить 2 ПЛС-20, количество пожарных машин основного назначения, привлекаемых для тушения, составит: для варианта А: 13 АЦ-40, 1 АА-60; для варианта Б: 8 АЦ-40, 1 АА-60. . Определим предельные расстояния подачи огнетушаших средств от автомобилей, установленных на водоисточники. Предельные расстояния определяем в соответствии с формулой (5.10) [].

lпр = [Hн - (Hр + Zм + Zпр)] * 20 / (S *Q2), ()

где: lпр - предельное расстояние по подаче воды, м; Hн = 100 м - напор на насосе (по ТТХ); Hр = 70 м - напор у разветвления (Нр=Нпр+10, Нпр=60 м); Zм = 5 м - высота подъема местности; Zпр = 0 м - наибольшая высота подъема прибора; S = 0,015 м - сопротивление пожарного рукава (табл. 4.5 []) диаметром 77 мм; Q = 10 л*с-1 - расход воды в наиболее нагруженной линии, (1/2 расхода ПЛС-20 с насадком НРТ-20). Тогда: lпр = [100 - (70+5+0)] * 20 / (0,015*100) = 333 м. Все пожарные водоемы и гидранты, расположенные на территории ЗППК, кроме ПГ N2, который удален на 360 м, можно использовать для установки пожарных автомобилей, без перекачки воды. . Определяем численность личного состава для проведения действий по тушению пожара. Общую численность личного состава определяем путем суммирования числа людей, занятых на выполнении различных видов боевых действий. Ориентировочные нормативы требуемого количества личного состава принимаем в соответствии с данными стр. 172 []:

Nлс = Nтушст + Nзащст + Nзащгдзс + Nац + Nпб + Nрл, ()

где: Nлс - общая численность личного состава; Nтушст - число ствольщиков, участвующих в тушении (3 на 1 ПЛС, 2 на 1 РС-70); Nзащст - число ствольщиков, участвующих в защите первого этажа (по 3 на 1 ПЛС); Nзащгдзс - число ствольщиков, защищающих второй этаж (2 звена ГДЗС по 3 человека); Nац - водители, контролирующие работу насосно-рукавных систем (по 1 на 1 АЦ); Nпб - постовые на посту безопасности (на каждое звено - 1, на каждое отделение, работающее снаружи - 1); Nрл - работающие на разветвлениях и контролирующие рукавные линии (по 1 на АЦ-40). Тогда: для варианта А: Nлс = 12*3+1*3+2*3+14+14+14= 87 человек; для варианта Б: Nлс = 14*2+1*3+2*3+9+9+9= 64 человека. В соответствии с требованиями [] на 3 работающих звена ГДЗС необходимо 1 резервное. Учитывая необходимость включения в сизод всех работающих в непосредственной зоне возможной загазованности СДЯВ общая численность личного состава включая резерв ГДЗС составит: для варианта А: Nлс = 87*1.3=113 человек; для варианта Б: Nлс = 64*1.3=83 человека. 8. Определяем требуемое количество отделений основного назначения. Nотд = Nлс / 5 () Для варианта А: Nотд = 113 / 5 = 23 отделения. Для варианта Б: Nотд = 83 / 5 = 17 отделений. Результаты расчета отобразим на совмещенном графике рис.

Введение Красноярский Горно-химический комбинат основан в 1950 году. В августе 1958 года был введен в действие первый реактор, в 1964 году химкомбинат выдал первую продукцию. Для переработки собственных отходов, и в перспективе отходов АЭС России, Украины и других стран, было предусмотрено строительство завода по регенерации отработанного ядерного топлива (ОЯТ) - РТ-2, начатое в 1972 году. В настоящее время введено в строй и действует хранилище ОЯТ в составе РТ-2. В результате непродуманной политики проведения конверсии, движения «зелёных», и по ряду других причин строительство РТ-2 было приостановлено. Как альтернативный вариант развития комбината, рассматривается внедрение высоких технологий. Учитывая, что после распада СССР всё основное производство кремния для нужд радиоэлектронной промышленности оказалось на территории Украины, Государственный институт редких металлов (ГИРЕДМЕТ), по заказу руководства ГХК, разработал проект завода поликристаллического кремния ЗППК, строительство которого планируется развернуть в районе разработанной площадки РТ-2. Прибыль полученную от производства кремния планируется использовать для продолжения строительства комплекса переработки ОЯТ РТ-2. Таким образом, на промышленной площадке Изотопно-химического завода (ИХЗ ГХК) сейчас располагаются следующие объекты: первая очередь завода по регенерации отработанного ядерного топлива - РТ-2; площадка строительства завода по производству поликристаллического кремния; ряд вспомогательных и обеспечивающих объектов основного производства (подземного комплекса). Общая площадь промплощадки ИХЗ (включая «береговые» объекты) составляет около 15 кв. км. Общее количесство персонала (в наибольшей смене) - более 1000 человек (без учета персонала завода ПКК). При разработке задания к проекту ЗПКК, Упрвление ГПС №2 рекомендовало включить в состав проекта строительство дополнительных объектов для обеспечения пожарной охраны завода. Однако эти рекомендации были игнорированы и по проекту пожарная охрана возложена на уже действующую в районе ИХЗ пожарную часть №9. Все химические производства, а особенно связанные с участием в техпроцессе ЛВЖ и ГЖ являются источниками повышенной пожарной и экологической опасности. Особенностью произвоства поликристаллического кремния является обращения в техпроцессе больших количеств кремнийорганических соединений, являющихся опасными и токсичными веществами. Некоторые из них огнеопасны. В технологическом процессе участвуют и другие опасные вещества: водород, хлор, хлороводород, различные кислоты. Всё это заставляет обратить более пристальное внимание на обеспечение мер противопожарной безопасности. Целью данной работы является анализ возможного пожара на наиболее сложном и опасном объекте завода, предложение наиболее эффективного способа тушения, расчет необходимого количества сил и средств, рекомендаций по организации тушения пожара, и защите личного состава. Описание и характеристика объекта

|

|||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 82; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.111.183 (0.158 с.) |

мин1257,51012,5152025

мин1257,51012,5152025