Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Список использованных источников. 1. Миронов, Б. Г. Сборник заданий по инженерной графике : учеб

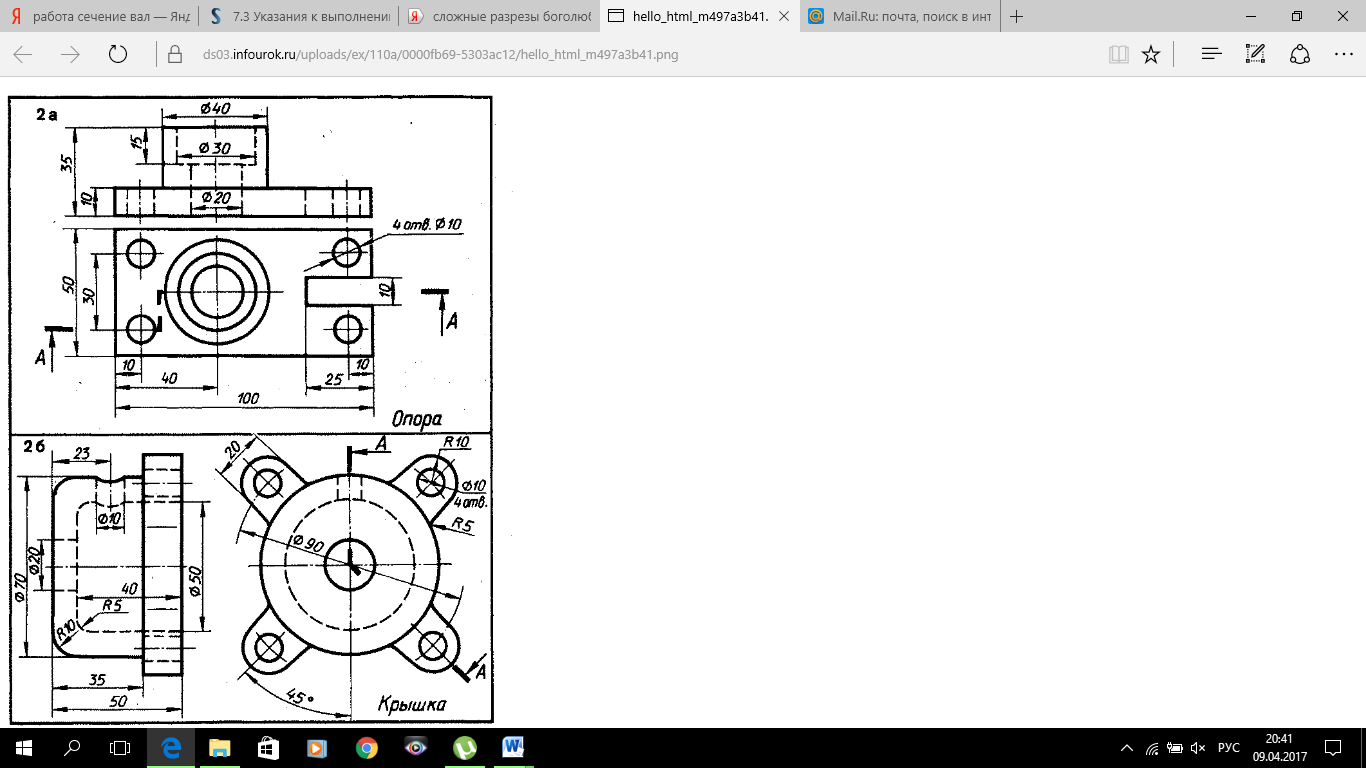

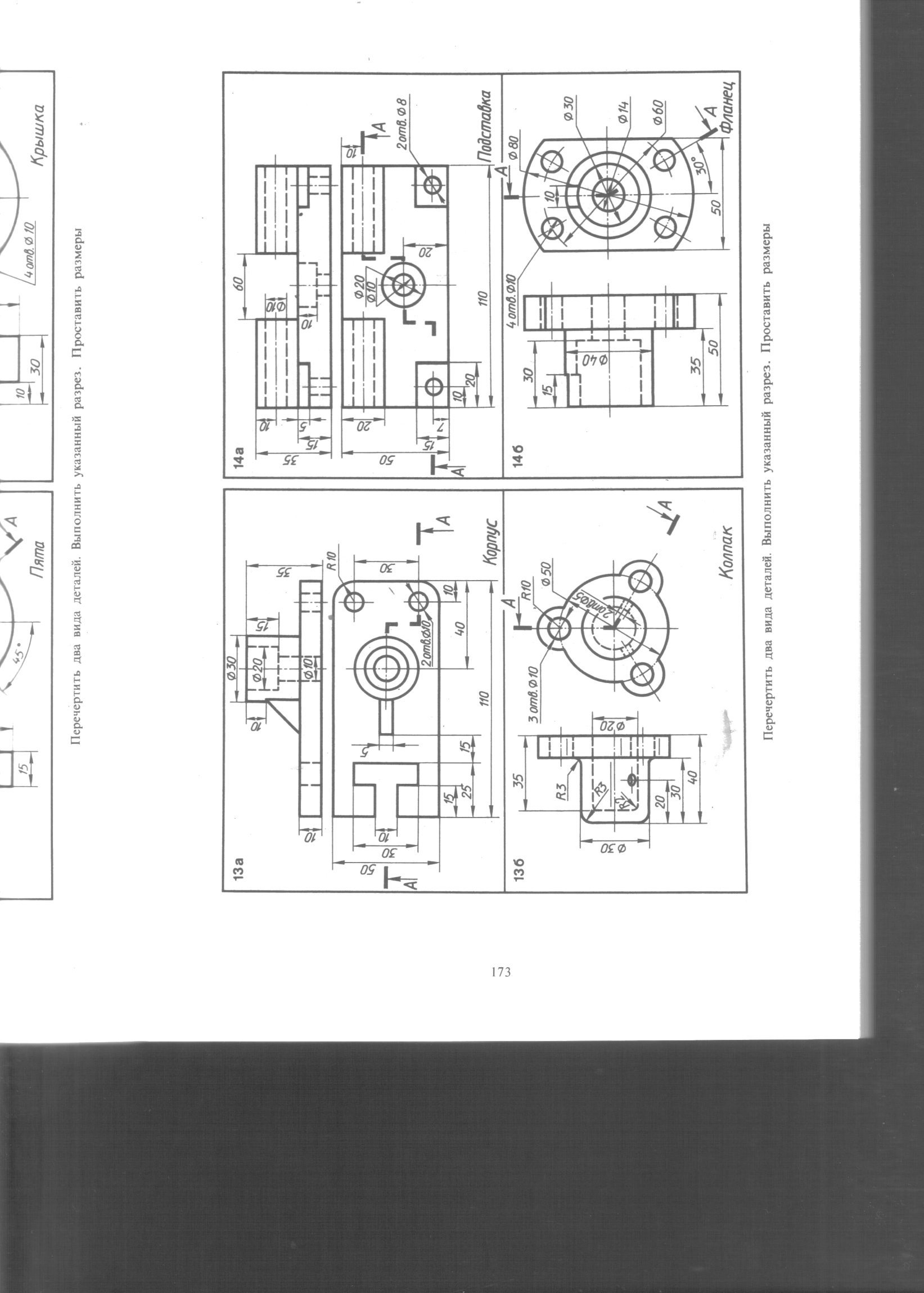

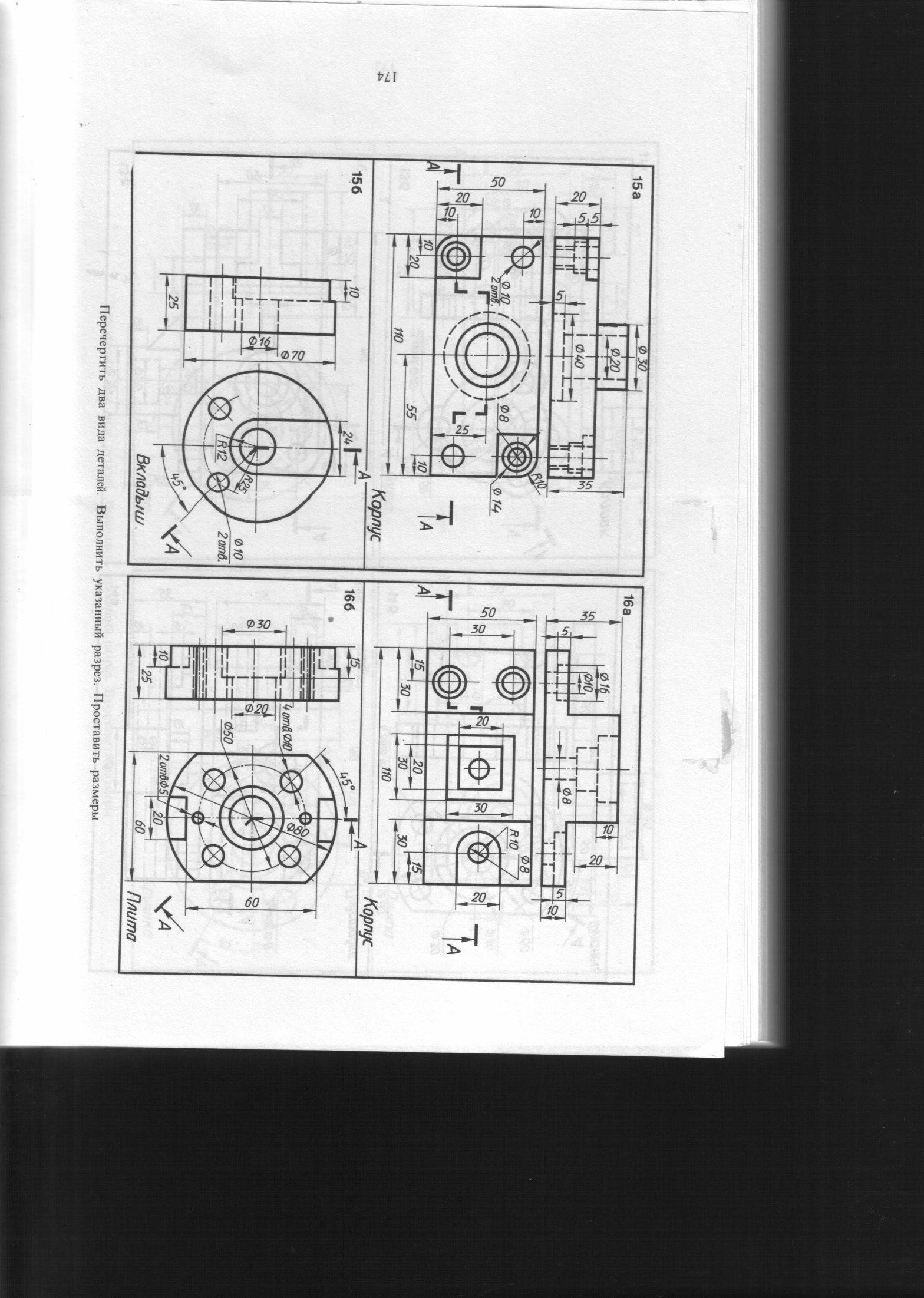

1. Миронов, Б. Г.Сборник заданий по инженерной графике: учеб. Пособие для студентов сред. спец. учебных заведений, обучающихся по техническим специальностям / Б. Г. Миронов, Р. С. Миронова. – 4-е изд., испр. – Москва: Высш. шк., 2015. – 264 с.: ил. Варианты заданий на сложные разрезы Вариант 1

Вариант 2

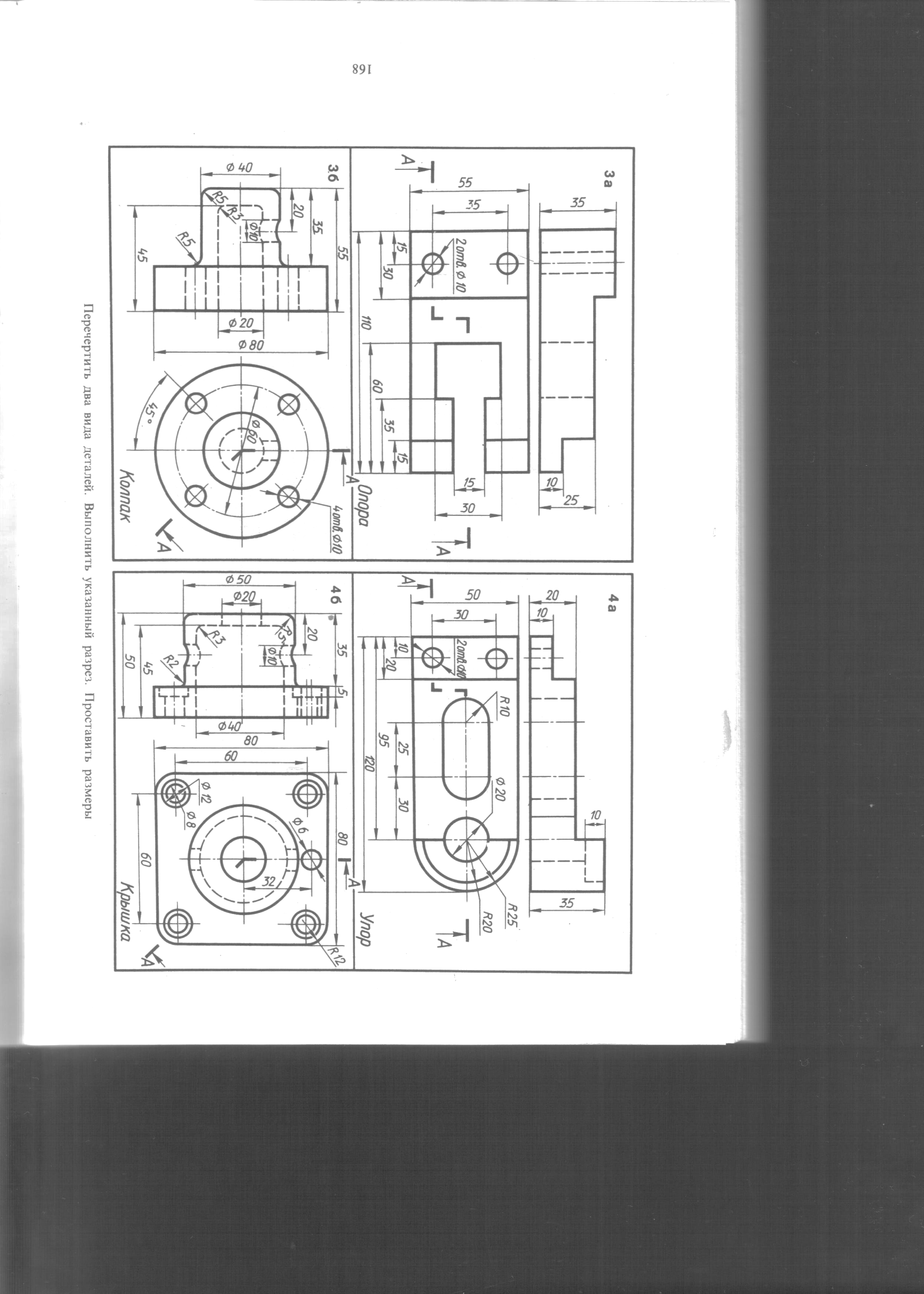

Вариант 3

Вариант 4

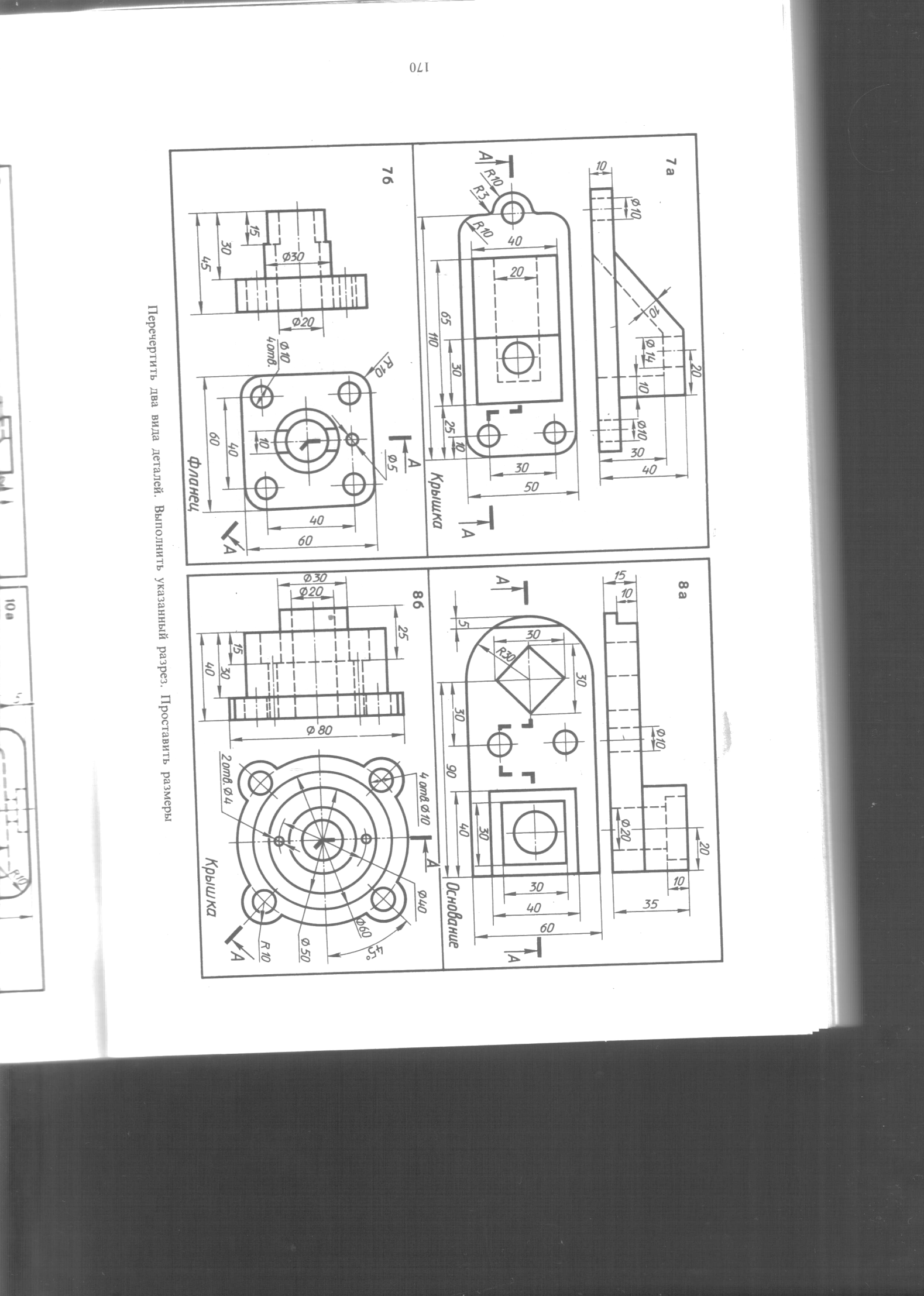

Вариант 5

Вариант 6

Вариант 7

Вариант 8

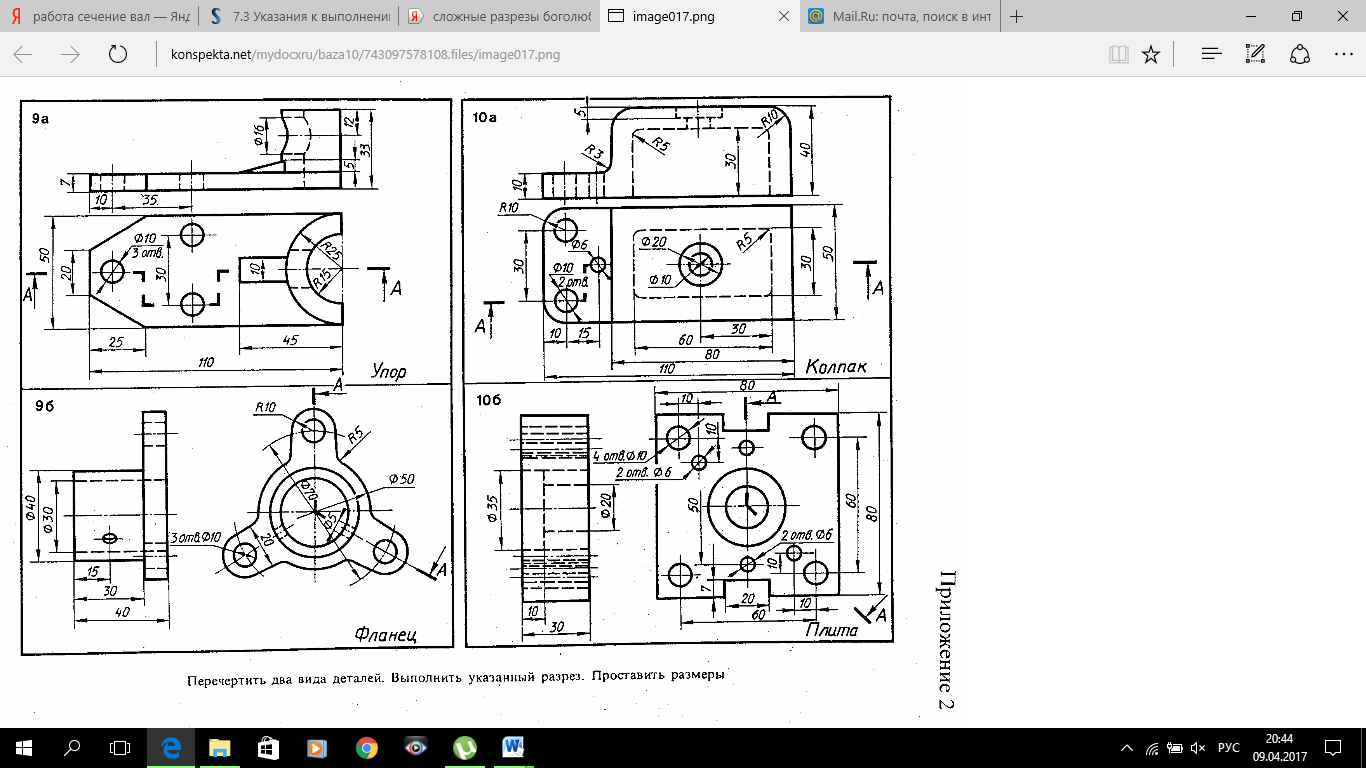

Вариант 9 Вариант 10

Вариант 11

Вариант 12

Вариант 13

Вариант 14

Вариант 15

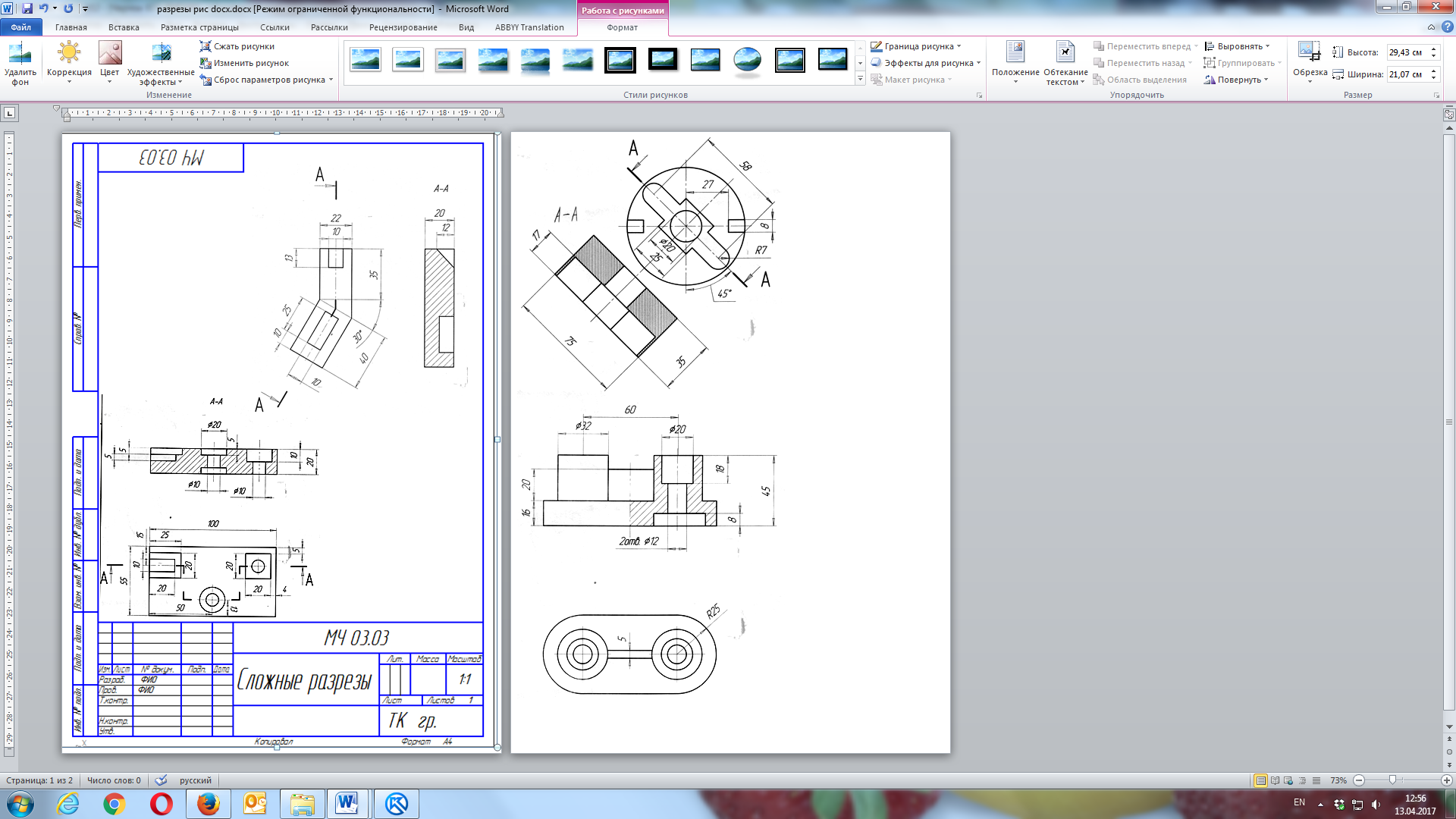

Рисунок 8 - Пример выполнения графической работы «Сложные разрезы»

Практическое занятие №18 Практическая работа №9.Выполнить чертежи деталей, содержащих необходимые сложные разрезы Цель работы Получение навыков выполнения эскизов деталей Пояснения к работе Для выполнения работы необходимо номер варианта определить по порядковому номеру в списке учебной группы в журнале. Согласно варианта получить деталь ля для работы. При выполнении практической работы обучающийся должен: знать: основных положений конструкторской, технологической и другой нормативной документации; способов графического представления пространственных образов. уметь: выполнять изображения, разрезы и сечения на чертежах .

Теоретические сведения

1. Эскиз– чертеж, выполненный от руки с соблюдением примерных пропорций всех элементов изделия на изображении и общих правил выполнения чертежей. Эскизы выполняют при проектировании новых изделий, реконструкции и ремонте существующих изделий, а также в учебной практике. По содержанию они ничем не отличаются от рабочих чертежей, поэтому по ним иногда изготавливают детали. Основное достоинство эскизов – быстрота выполнения. 2. Выполнение эскиза оригинальной детали

Этап 2 Графическую работу выполняют в такой последовательности: 1. на листе бумаги вычерчивают рамку и прямоугольник для основной надписи, а затем наносят тонкими линиями габаритные прямоугольники изображений, соблюдая проекционную связь (рисунок 13). Между ними оставляют достаточные промежутки для нанесения размеров.

Рисунок 13 – Разметка изображений

Работу выполняют мягким карандашом (марки М или 2М); 2. вычерчивают видимые очерки основных элементов детали на всех изображениях, соблюдая проекционную связь (рисунок 14); 3. выполняют разрезы и сечения (рисунок15); 4. проверяют построения и, убедившись в их правильности или внеся исправления, обводят изображения, выполняют штриховку разрезов и сечений, наносят условное изображение резьбы.

Рисунок 15- Очерки основных элементов

Рисунок 14- Разрезы Этап 3 Данный этап включает следующие операции (рисунок 15): 1. намечают размерные базы и проводят выносные и размерные линии для размеров, определяющих величину каждого элемента детали и расстояние от него до базы; 2. обмеряют деталь, корректируют размеры, сопряженные с размерами других деталей. Сопоставляют размеры, полученные обмером, с рекомендуемыми размерами (из таблицы размерных рядов) и наносят на эскиз рекомендуемые, но близкие к измеренным размеры; 3. по эталонам (при выполнении эскиза с натуры) или по справочным определяют шероховатость поверхностей и наносят е условные обозначения;

4. обозначают разрезы, сечения, местные виды и выносные элементы.

Этап 4 Проверяют эскиз, вносят исправления, если обнаруживают ошибки, заполняют основную надпись и таблицы, если они необходимы. Общая последовательность выполнения эскизов для всех деталей одинакова.

Рисунок 16 – Окончательное оформление эскиза

3. Нанесение размеров

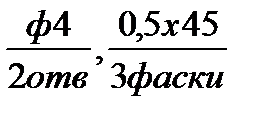

При нанесении размеров на чертежах необходимо руководствоваться правилами, которые устанавливает ГОСТ 2.307-68. Нанесение размеров на эскизах деталей тесно связано с условиями работы деталей в сборочной единице и технологией их изготовления. Общее количество размеров на чертеже должно быть минимальным, но достаточным для изготовления и контроля изделия. Для удобства изготовления и контроля детали ее размеры должны быть указаны от определенных поверхностей, линий или точек, а все наносимые на эскиз размеры должны быть выбраны из радов нормальных чисел, установленных стандартами. На эскизах деталей размеры наносят с учетом целого ряда факторов: геометрической формы детали, особенностей ее конструкции и назначения, технологии и точности изготовления, удобства контроля. Согласование достигается путем нанесения размеров от определенного места, принятого за базу. Различают четыре вида размерных баз: конструкторские, технологические, измерительные и сборочные, каждая из которых имеет свое назначение. В учебных чертежах при нанесении размеров обычно используют технологические базы, так как часто невозможно установить положение отдельной детали в сборочной единице. Технологической базой называют поверхность, линию или точку, относительно которых ориентируют обрабатываемые поверхности при изготовлении детали. Их выбирают с учетом последовательности механической обработки деталей и от них задают свободные размеры. В качестве размерных баз принимают обработанные торцы, уступы, кромки, опорные, привалочные и другие поверхности, оси симметрии, центровые и другие линии, точки, от которых удобно указывать измерять размеры. Выбор размерных баз определяет способ нанесения размеров. На практике применяют три способа нанесения размеров: цепной, координатный и комбинированный. У плоских деталей базами могут быть внешние обработанные кромки. Размеры по возможности располагают вне контура изображения детали. В случае соединения части вида с частью соответствующего разреза их располагают для внешних и внутренних форм по разные стороны от оси симметрии. Размеры нескольких одинаковых элементов изделия наносят на черте один раз, указав на полке линии-выноски их количество, например: 4 отв. ø6. Допускается указывать количество элементов в виде дроби:

Если отверстия одинакового диаметра, то размер наносят на изображении только одного из них, указав количество отверстий. Размеры двух симметрично расположенных элементов изделия (кроме отверстий) наносят один раз без указания количества и, как правило, группируют в одном месте. У детали, размеры, определяющие положение и диаметр отверстия, указаны на виде сверху, а относящиеся к пазу – на главном, поскольку на этих видах геометрическая форма данных элементов выявлена наиболее полно.

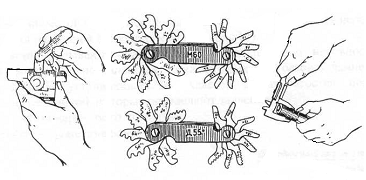

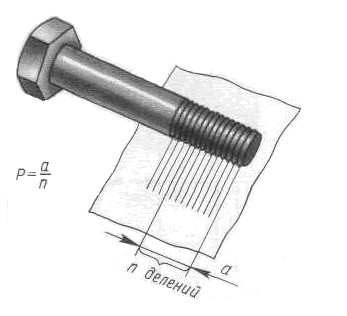

4. Измерительные инструменты Для обмера деталей применяют специальные измерительные инструменты, которые выбирают в зависимости от величины и формы детали, а так же от требуемой точности определения размеров. Грубый обмер детали (с точностью 0,5…1 мм) осуществляют металлической линейкой, кронциркулем, нутромером, а более точный (с точностью 0,01…0,1 мм) – штангенциркулем, микрометром и другими инструментами. Шаг резьбы определяют при помощи резьбомеров двух видов (рисунок 17).

а) б) Рисунок 17 – Измерение шага резьбы: а) резьбомером; б) линейкой

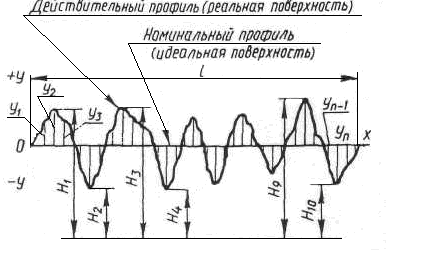

5. Материалы, применяемые в машиностроении Материалы, из которых изготавливают детали машин, станков, приборов, присвоены буквенно-цифровые обозначения, указываемые в основной надписи чертежа. Существует типовая структура обозначений материалов, которая содержит только качественную характеристику материала (рисунок 18). . Рисунок 18– Условное обозначение материалов 5.1 Сталь Сталь – сплав железа с углеродом (до 2%) и другими элементами. Примерно назначение углеродистой, качественной конструкционной стали: Сталь 10 ГОСТ 1050-88 – детали, изготовляемые холодной штамповкой (втулки, валики). Сталь 30 ГОСТ 1050-88 – детали, испытывающие небольшие напряжения (оси, шпиндели, звездочки, тяги, валы). 5.2 Сплавы цветных металлов Бронзами называют медные сплавы, которые не содержат цинк. Их применяют для изготовления червячных колес, вкладышей подшипников, втулок, арматур и др. Бр ОЦС-4 ГОСТ 5017-74 Латунь – медные сплавы, в которых помимо меди основной составной частью является цинк. Она используется для арматуры, втулок, фасонного литья. ПЦ 40С ГОСТ 1711-80 ЛК 2 ГОСТ 1020-77 6. Шероховатость поверхностей После механической обработки на поверхности детали остаются неровности в виде выступов и впадин различной величины и формы (рисунок 19). Шероховатой называют поверхности с совокупностью неровностей, которые изображаются соответственно малым шагом на определенной базовой длине. ГОСТ 2.708-73 устанавливает 14 классов шероховатости поверхностей в соответствии с их величиной, которые определяют значение: Rz – это высота неровности по точкам; Ra – среднее арифметическое отклонение профиля.

Рисунок 19 – Неровности на базовой длине

Таблица 10 – Классы шероховатости поверхности

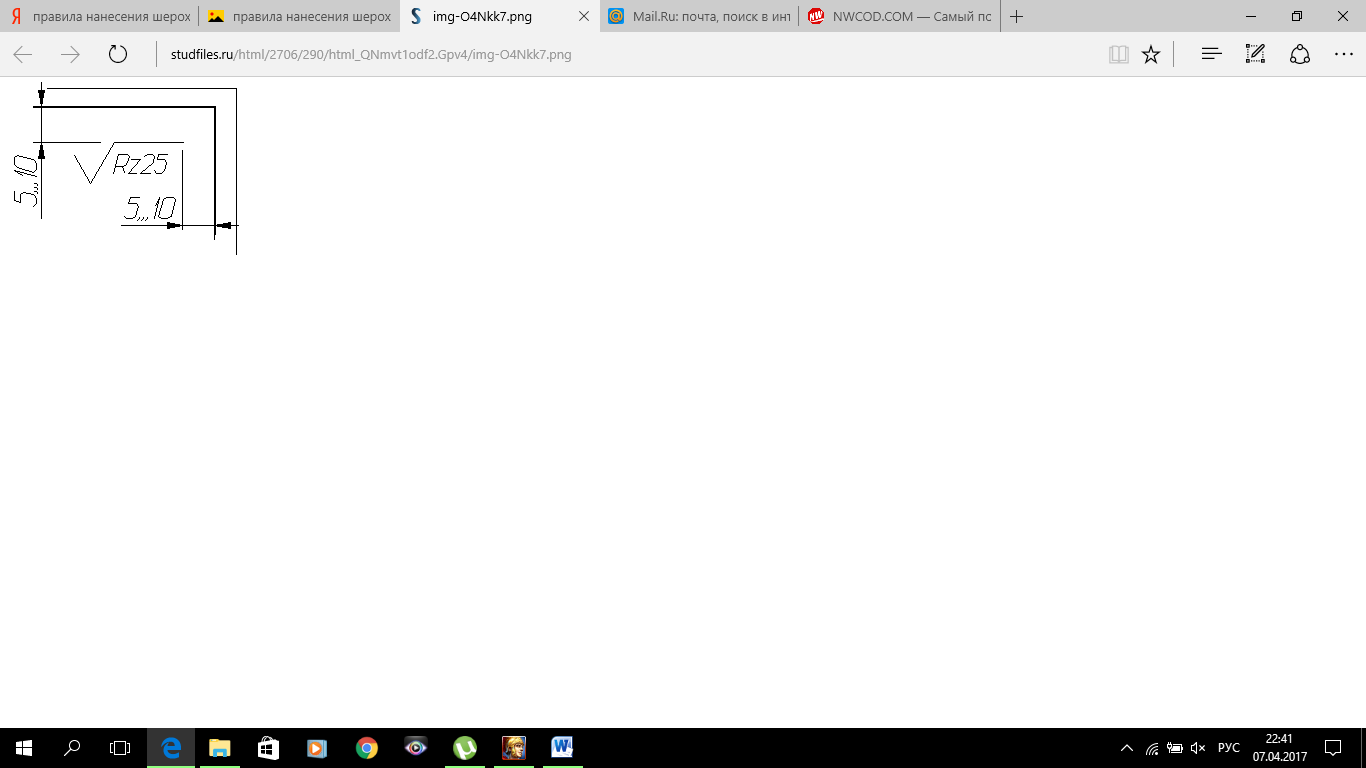

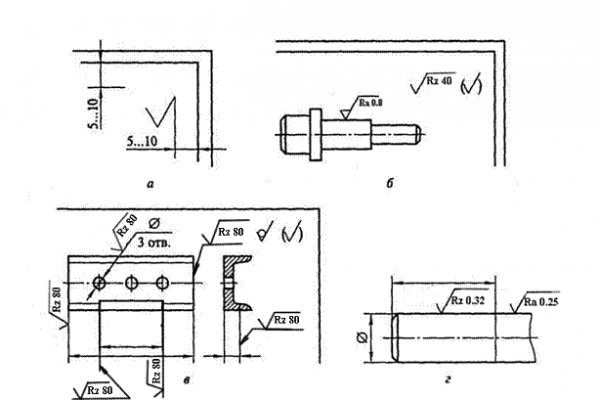

1. Поверхности не сопрягаются 2. Поверхности соприкасаются 5-6 класс 3. Поверхности сопрягаются и перемещаются 7,8,9 класс 4. Резьба крепежная (Rz 10) 5. Поверхности не обрабатываются. На чертежах шероховатость поверхности обозначают по ГОСТ 2.309-73 и применяют один из трех знаков (рисунке 20). Обозначение шероховатости поверхности на изображении детали располагают на линях контура, выносных линиях или на полках линий выносок.

а). б). в). Рисунок 20 - Обозначение шероховатости поверхностей: а) вид обработки конструктор не устанавливает; б) шероховатости поверхностей, получаемые удалением слоя материала; в) шероховатости поверхностей, которые получают без снятия слоя материала

Рисунок 21– Нанесение шероховатости на чертеже

Задание

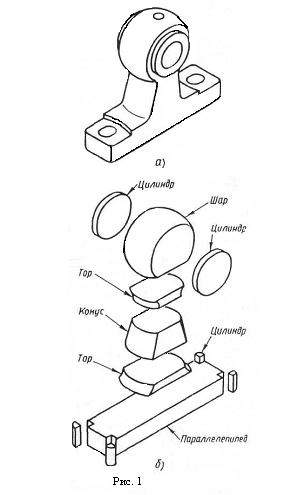

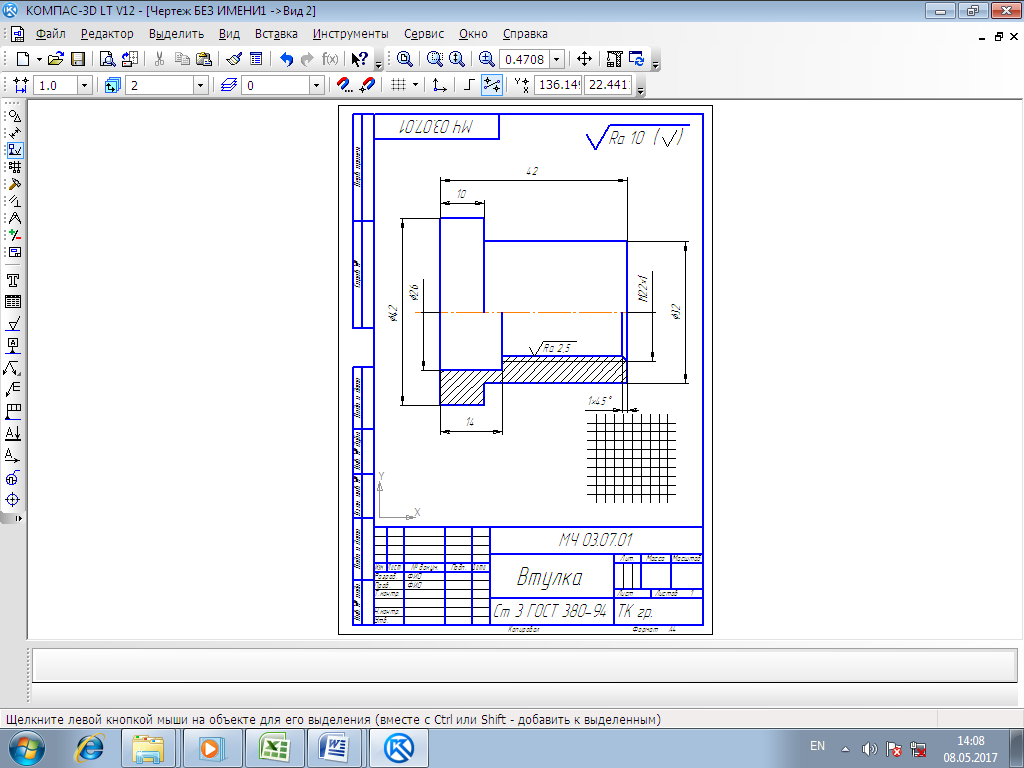

Выполнить эскизы деталей сборочной единицы «Вентиль» ПР 09 01- 09 04 04 (см. образец рис.22).

Порядок выполнения работы Задание выполняется на формате А4,А3. Все линии сначала проводятся тонкими (толщиной от s/3 до s/2), а затем производится обводка. Толщина основной линии - s. На учебных чертежах сплошную основную толстую линию выполняют обычно толщиной s = 0,8…1 мм. Все надписи выполняются шрифтом. 1. Получить детали для эскизирования у преподавателя; 2. При знакомстве с деталью разбить ее на элементы,определить форму каждого элемента; 3. Ознакомиться с деталью. 4. Выбрать главный вид и другие необходимые изображения. 5. Выбрать формат листа. 6. Подготовить лист. 7. Выполнить компоновку изображений на листе. 8. Нанести изображения элементов детали. 9. Оформить виды, разрезы и сечения. 10. Нанести размерные линии и условные знаки. 11. Нанести размерные числа. 12. Окончательно оформить эскиз. 13. Провести самоконтроль чертежа.

Содержание отчета

Графические работы: ПР 09 01-ПР 09 04. Выполнение эскизов деталей одной сборочной единицы. 7. Контрольные вопросы

1. Что называется эскизом? 2. С какой целью выполняется эскиз? 3. Какие требования предъявляются к оформлению эскиза? 4. Какие этапы эскизирования существуют?

Пример выполнения.

Рисунок 22– Пример выполнения эскиза детали

|

|||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-12; просмотров: 96; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.252.140 (0.052 с.) |